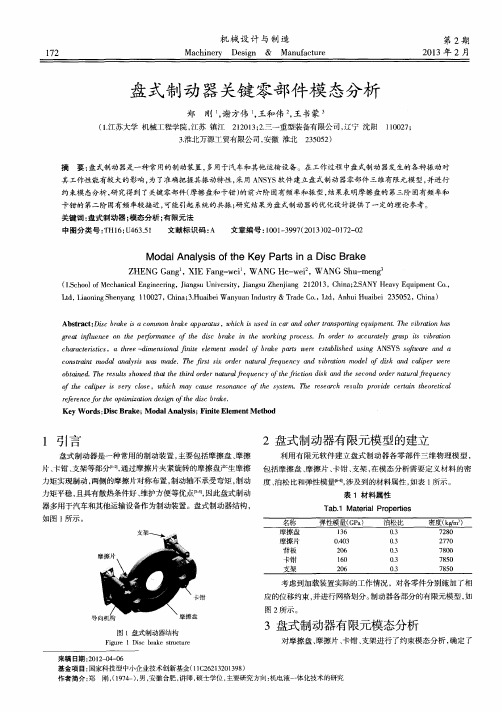

面向制动噪声的盘式制动器零部件实模态分析

- 格式:pdf

- 大小:246.16 KB

- 文档页数:4

MANUFACTURING AND PROCESS | 制造与工艺面向制动噪声的盘式制动器有限元复模态分析何家盼 何俊艺湖南汽车工程职业学院 湖南省株洲市 412001摘 要: 本文主要针对面向制动噪声的盘式制动器有限元复模态进行分析。

关键词:盘式制动器 制动噪声 复模态 有限元制动噪声复模态理论基础上,在ANSYS 软件支持下构建起了盘式制动器的复模态,并在摩擦耦合单元下构建起了制动器的有限元模型,求解复模态和实验得出的噪声频率,并对其进行比较分析。

结果显示制动噪声复模态理论下可以对盘式制动器的制动噪声进行分析,该方法可行性较强。

1 构建有限元模型1.1 网格和单元类型要求模态阶数与自由度规模在一样的时候,复模态计算量与实模态计算量的比为4:1,因此在确保精度的情况下可以将计算规模尽量减小。

六面体单元与四面体单元比较,前者所占比例在整个模型中是最大的,但是在六面体单元结构复杂的情况下,要想实现百分百的所占比较为困难,此时则需要将不同类型的单元体混合在一起,构建成高阶金字塔单元。

其中每个单元每个节点上都要保持三个方向的移动自由度。

其中用来划分形状规则部分的是六面体单元,划分形状不规则部分的是四面体单元,实现两者之间过渡的为金字塔单元[1]。

1.2 引入摩擦耦合自定义的摩擦单元被引入制动盘和制动块之间可以实现摩擦耦合。

其中自定义的摩擦单元有两个节点,分别是i和j,制动块的摩擦单元节点为i,制动盘的摩擦单元节点为j。

任何一个节点上都有三个方向的移动自由度。

如果{F}e为节点力列向量,{U}e为节点位移列向量,{K}e为单元刚度矩阵,Z为摩擦面的法向,那么{F}e={K}e{U}e。

在耦合节点较多的情况下,如果单纯依靠手工耦合难度较大并且正确率不高,因此可以使用ANSYS软件自带的语言编写程序来耦合,在对节点之间距离计算的过程中对两个节点是否存在耦合关系进行判断,由此满足耦合自动化需求。

1.3 装配各个部件自定义的摩擦单元可以实现制动块和制动盘两者之间的装配,剩余的部件则可以在ANSYS软件约束方程下完成装配。

盘式制动器制动噪声的研究摘要随着科学技术的发展,噪声污染日益严重,控制噪声污染已成为环境保护的重要内容。

而机动车辆向快速和大功率方面的发展,使得道路交通噪声已成为城市的主要噪声源。

本文针对盘式制动器的工作原理,对现有行业阻尼降噪进行分析研究,提出了阻尼降噪的理论依据。

关键词:盘式制动器;制动噪声;阻尼降噪前言制动系统是汽车的一个重要组成部分,他直接影响汽车的安全性。

伴随汽车制动产生的制动噪声长期以来一直困扰着汽车制造商们。

当前汽车广泛采用盘式和鼓式制动器来实现停车和减速,但鼓式制动器一般比盘式制动器更易产生制动尖叫。

如果制动器设计不合理、摩擦材料的老化或制动工况的改变,制动时就可能引起强烈的振动,并伴随着噪声。

高频制动噪声往往非常刺耳,通常高达110dB,为城市主要噪声污染。

1盘式制动器盘式制动器具有散热性好、制动效能稳定、抗水衰退能力强、易于保养和维修等优点,可广泛应用于飞机、铁路、车辆和工程机械。

对盘式制动器的早期研究侧重于试验研究其摩擦特性,随着用户对其制动性能和使用寿命要求的不断提高,有关其基础理论与应用方面的研究也在深入进行。

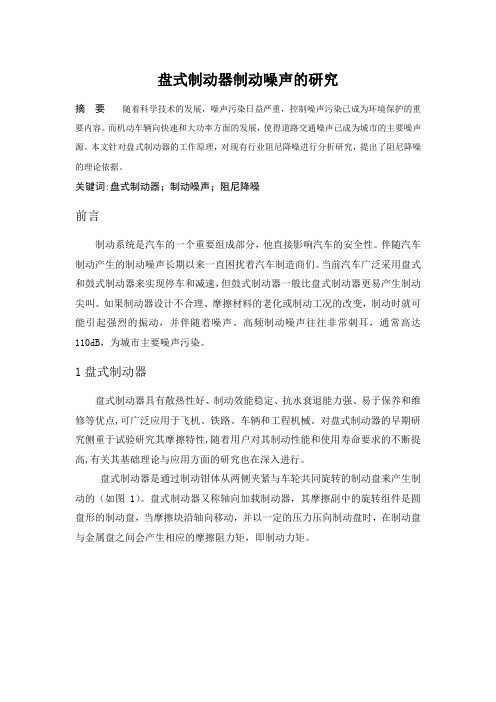

盘式制动器是通过制动钳体从两侧夹紧与车轮共同旋转的制动盘来产生制动的(如图1)。

盘式制动器又称轴向加载制动器,其摩擦副中的旋转组件是圆盘形的制动盘,当摩擦块沿轴向移动,并以一定的压力压向制动盘时,在制动盘与金属盘之间会产生相应的摩擦阻力矩,即制动力矩。

图1 盘式制动器1.制动盘 2.制动钳体 3.摩擦块 4.活塞 5.进油口 6. 导向销7.车桥2 制动噪音的产生制动摩擦噪声的产生不仅与经典的摩擦振动理论有关,还受到制动系统自身结构和复杂的工况条件的强烈影响,是目前摩擦振动和噪声控制研究领域的重点、热点和难点。

如果制动器设计不合理、摩擦材料的老化或制动工况的改变,制动时就可能引起强烈的振动,向环境中辐射制动噪声。

制动器的振动不仅包括摩擦材料特性引起的摩擦振动,还包括机械部件振动特性引起的部件振动摩擦振动与摩擦材料的硬度、表面处理、压缩弹性率、拉伸强度、气孔率、黏弹性、摩擦因数-温度关系曲线、摩擦因数-速度关系曲线等参数有关。

制动盘模态试验分析作者:上海汇众汽车制造有限公司陈晓鹏模态分析技术是用于对零部件或工程结构系统进行动力学分析的现代化方法和手段,借此可以解决很多工程实际问题。

对零部件进行模态分析有利于优化运动机械的整体性能。

以汽车制动盘为例,制动盘的模态决定着车辆在制动过程中的部分振动、噪声性能,并对制动盘的寿命、异常磨损等产生影响,测量并确定制动盘的模态频率与振型是研究并解决车辆制动引起振动与噪声的重要手段。

本文利用LMS公司有关模态测试软件对我公司某车型前制动盘进行比较完整的模态测量后,得出了制动盘的各种模态特性;并利用测试软件对测试方法进行了简短的分析,给出了在仅仅想得到零部件固有频率的试验要求下可以简化几何模型、减少测量次数,从而达到最快得到试件固有频率的目的。

制动盘模态特性及要求作为高速旋转部件,制动盘具有中心对称特性。

对于制动盘制动摩擦面,其振型主要是沿圆周均匀分布的变形(对于矩坐标系,相同θ角的各点位相相同,沿圆周呈波浪分布)及相同r(在矩坐标系中)具有相同形变(幅值与位相均相同)的变形。

当与制动系统中其他部件组合后,如果某种激励正好位于某一固有频率下,模态被激发,处于共振情形中的这种自身变形会产生强烈的振动与噪音。

前一种模态发生共振的可能性更大。

通常,制动盘处于本文后面所提到的0/4模态占优势,在产品设计与开发阶段要特别注意此类模态的特性。

测量与分析利用LMS TestLab 中的MODAL IMPACT模块可对制动盘进行模态测量。

用弹性绳把制动盘悬挂起来,将由试件与软绳所组成的系统振动的固有频率控制在5Hz以下,就能完全满足测试要求。

制动盘具有中心对称轴,以中心轴为Z轴,建立柱坐标系。

显然,制动盘除Z轴外的其他两方向的刚度比Z轴方向的刚度要大得多,在常规频段振动主要是沿着Z轴方向发生,因此只测定Z轴方向的加速度值即可。

制动盘结构相对较小,质量不大,因此在粘贴传感器时应尽量减小附加质量的影响,为此采用分别在多点激励、测取某一点处的响应的方法进行。

某车型盘式制动器制动噪声优化分析付广;梁静强;刘忠伟;吕俊成【摘要】结合复模态分析理论和有限元法,通过Abaqus软件,建立某车型盘式制动器的有限元模型,计算出该模型20 kHz以内的复模态,根据复特征根实部为正值判断出制动器产生不稳定性,即在制动的时候有发生制动噪声的倾向.计算结果和测试结果比较吻合,验证了模型的准确性.提出了针对制动钳体和摩擦片结构的改进措施,对改进后的模型进行分析,结果表明:改进后的制动器没有出现不稳定模态.【期刊名称】《汽车零部件》【年(卷),期】2015(000)012【总页数】4页(P32-35)【关键词】盘式制动器;制动噪声;复模态分析;有限元【作者】付广;梁静强;刘忠伟;吕俊成【作者单位】上汽通用五菱汽车股份有限公司,广西柳州545007;上汽通用五菱汽车股份有限公司,广西柳州545007;上汽通用五菱汽车股份有限公司,广西柳州545007;上汽通用五菱汽车股份有限公司,广西柳州545007【正文语种】中文盘式制动器在制动过程中发生振动从而产生制动噪声。

制动过程中,摩擦片发生振动,而制动鼓和制动钳刚度较小,振动被放大,形成一个较大的声源,同时摩擦片和制动盘接触恶化,摩擦力不断变化,制动器受到持续交变力的作用而产生自激励,发生连续噪声。

制动噪声的频率范围非常宽,从几十赫兹到上万赫兹,通常研究者将制动噪声分类为1 kHz以内的低频颤振噪声和1 kHz以上的制动尖叫噪声[1]。

研究摩擦噪声的产生机制是研究制动噪声的根本方法,从20世纪50年代以来,许多学者对摩擦噪声形成机制进行过系统的研究,一般分为4种,分别为黏着-滑动机制、自锁-滑动机制、摩擦力-相对滑动速度负斜率机制和模态耦合机制。

这四种机制又可分为两类:黏滑机制和结构的不稳定机制,他们都认为制动系统的振动以及伴随的噪声是由于摩擦界面上变化的摩擦力引起制动系统的不稳定产生的[2]。

文中以某车型盘式制动器为研究对象,结合复模态分析理论和有限元方法,建立了盘式制动器有限元分析模型,对盘式制动器进行复模态分析,并与测试结果进行对比,验证了模型的准确性,通过对复模态结果的分析,提出了制动钳体和摩擦片结构改进措施,抑制了制动噪声发生的倾向。

制动盘模态试验分析陈晓鹏上海汇众汽车制造有限公司研究开发中心 上海 200122〔摘要〕本文叙述了利用LMS TestLab模态测试软件测取某轿车制动盘的各种模态,并对其模态进行了简单的分析。

探讨了利用更简单的几何模型及对部分测量点进行激励时对模态测量的影响,指出如果只要求测定固有频率而不关心具体的振型,可以采用简单的几何模型及进行部分点的测试。

关键词:制动盘 模态 试验key words: brake disc, modal, test1 前 言汽车工业的发展对零部件的开发也提出了越来越高的要求。

制动盘的模态决定着车辆在制动过程中的部分振动、噪声性能,并对制动盘的寿命、异常磨损等产生影响。

模态分析技术是用于对零部件或工程结构系统进行动力学分析的现代化方法和手段,借此可以解决很多工程实际问题。

测量并确定制动盘的模态频率与振型是研究并解决车辆制动引起振动与噪声的重要手段。

本文利用LMS公司有关模态测试软件对某车型的前制动盘进行比较完整的模态测量后,得出了制动盘的各种模态特性;并利用测试软件对测试方法进行了简短的分析,给出了在仅仅想得到零部件的固有频率的试验要求下可以简化几何模型、减少测量次数,从而达到最快得到试件的固有频率的目的。

2 制动盘模态特性及要求作为高速旋转部件,制动盘具有中心对称特性。

对于制动盘制动摩擦面,其振型主要是沿圆周均匀分布的变形(对于矩坐标系,相同θ角的各点位相相同,沿圆周呈波浪分布)及相同 r(在矩坐标系中)具有相同形变(幅值与位相均相同)的变形。

当与制动系统中其它部件组合后,如果某种激励正好位于某一固有频率下,模态被激发,处于共振情形中的这种自身变形会产生强烈的振动与噪音。

前一种模态发生共振的可能性更大。

通常,制动盘处于本文后面所提到的0/4模态占优势,在产品设计与开发阶段要特别注意此类模态的特性。

3 测量与分析利用LMS TestLab 中的MODAL IMPACT模块对制动盘进行模态测量。

盘形制动系统的颤振和噪声分析盘形制动系统的颤振和噪声分析引言盘形制动系统是现代汽车中广泛使用的一种制动装置。

随着汽车制造技术的不断发展,人们对汽车行驶过程中的颤振和噪声问题提出了更高的要求。

因此,对盘形制动系统的颤振和噪声进行深入分析和研究,对于提升汽车的制动性能、舒适性以及安全性具有重要意义。

一、颤振的原因及分析1. 制动盘变形制动盘在高速制动时由于受到剧烈的摩擦和温度变化,容易产生变形。

制动盘的变形会导致刹车时的颤振,同时也会引发噪声问题。

2. 制动系统的不平衡制动系统的不平衡也是导致颤振的原因之一。

当制动盘和制动片之间的卡钳力不均匀时,制动盘会存在不平衡的现象,进而导致颤振问题。

3. 刹车片材料和制动盘的不匹配刹车片材料和制动盘的不匹配也可能引发颤振问题。

如果材料之间的配合不良,会产生较大的摩擦因素,进而导致非均匀的制动盘表面和刹车片之间的力分布,给用户带来不适的颤振感。

二、噪声的原因及分析1. 制动盘和刹车片之间的摩擦噪声在制动过程中,制动盘和刹车片之间的摩擦会引发噪声。

这种噪声主要是由于制动片在高速旋转时,和制动盘之间的摩擦所产生的。

2. 制动盘面不平整制动盘表面的不平整也是产生噪声的一个重要原因。

当制动盘表面存在凸起、凹陷等问题时,刹车片在制动盘上的摩擦力会变得不均匀,进而引起噪音。

3. 制动系统的松动制动系统在长时间使用后,由于振动和磨损会导致部件的松动。

当制动系统中的零部件松动时,会引发噪声问题。

三、盘形制动系统颤振和噪声的解决方法1. 优化制动盘的设计和制造工艺通过优化制动盘的结构设计和制造工艺,可以有效降低盘形制动系统的颤振和噪声问题。

应确保制动盘的刚度满足要求,并采用适当的冷却结构来提高散热效果,减少制动盘的变形。

2. 优化刹车片材料的选择选择合适的刹车片材料也是解决颤振和噪声问题的重要手段之一。

合理选择刹车片的材料,确保其与制动盘的配合良好,减少因材料摩擦不当引起的问题。

第35卷第6期滨州学院学报2019年12月Vol.35,No.6Journal of Binzhou University Dec.,2019汽车盘式制动器制动噪声的分析与研究冯川(滨州学院机电工程学院,山东滨州256603)摘要:以某轻型汽车为研究对象,根据制动时的受力情况,建立盘式制动器三维模型,使用SYSNOISE求解器对不同制动初速度下的噪声强度进行分析。

在确定合适的边界条件和自由度后,完成临界条件下制动盘、制动片和制动支架的模态分析。

通过结果对比,总结不同频率下形变量的变化规律,并针对由共振引起的噪声问题提出初步解决方案。

关键词:盘式制动器;噪声分析;模态分析中图分类号:U461.3文献标识码:A DOI:10.13486/ki.1673-261&2019.06.012汽车盘式制动器在工作时,由于制动片和制动盘之间摩擦系数的变化,会导致两者接触时受力不均,造成刚度较小的制动盘和底板被加速从而产生制动噪声口」。

与此同时,制动衬片和制动盘间摩擦力的改变,也会使制动件在连续交变力的作用下发生自激振动,产生连续噪声。

这些污染噪声不仅会引起车上人员的不适及紧张,也会对车辆行驶的安全性与舒适性造成影响図。

因此,研究制动时振动噪声的产生机理,总结变化规律及特点,优化结构设计,有效降低噪声等级是十分必要的。

Abdelnaser A等建立了汽车盘式制动器的仿真分析模型,并计算得到了制动盘和制动块的固有频率,经过对比发现,相近的固有频率对制动噪声的产生有重要影响间。

吉林大学的李兵等人运用ANSYS软件,结合复模态分析方法和有限元理论,对汽车盘式制动器的15阶模型进行了计算分析。

结果表明,从第7阶模态开始出现噪声,第11阶模态的固有频率与噪声频率最为接近,因此在此模态下制动噪声最为严重⑷O1振动与噪声的基本理论物体的振动产生声波,两者之间存在必然的直接联系。

假设物体的复杂振动由多个不同频率的简谐振动组成,且各频率之间不成简单的正比关系,则该振动发出的声音是不和谐的,会使人产生烦躁和焦虑的情绪。