盘式制动器仿真分析

- 格式:doc

- 大小:1.26 MB

- 文档页数:17

盘式制动器,1所示。

图1盘式制动器该制动器包括制动钳、制动盘和摩擦块等主要零部各部分结构及功能如下:制动钳上设有活塞总成、活塞总成动作推动摩擦块压紧制动盘的液压系统和传动传动总成穿出制动钳连接有制动臂,活塞总成包括活塞和调整螺套,传动总成包括与调整螺套螺纹连接的调整螺杆,活塞上设有连接调整螺杆的活塞腔,活塞腔上设有对应调整螺套的台阶,通过限位挡圈将调整螺套限位在台阶中,调整螺套和限位挡圈之间设有可挤压变形的胀紧制动盘和摩擦块因磨损产生间隙后,通过液压系统加驱动活塞朝摩擦块动作,此时调整螺杆是固定的,螺套的横向移动受到牵制,调整螺套和限位挡圈挤压胀紧组件产生间隙后,调整螺套可沿调整螺杆传动,朝向摩擦块移动一定距离以补偿产生的间隙,保证驻车稳定、延长盘式制动器的使用寿命。

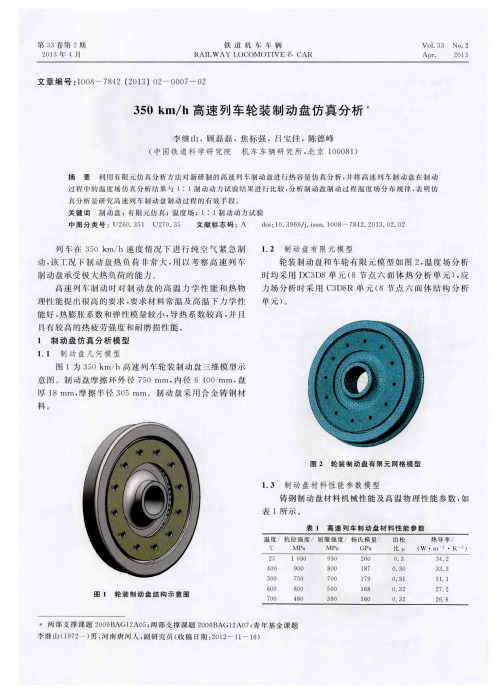

仿真分析制动盘是制动器的核心部件之一,是盘式制动器摩擦图2制动盘前处理模型在摩擦块与制动盘的接触面上建立检出关系,Contact(硬接触)。

给制动盘的耦合点施加一定量的角位移,进行分析计算。

通过分析获得制动盘工作的应力分析云图,如图3所示。

图3第一主应力云图1GG.GMPa分析结果表明,制动盘最大第一主应力小于材料抗拉强度,结构强度满足要求。

2.3温度场及热变形分析制动盘与摩擦片摩擦产生大量的热,这些热量一部分通过热传递散发,一部分集聚在制动盘上使制动盘的温度急剧上升,两部分又相互影响,温度越高,传热越快。

对制动盘而言,当输入的热量一定时,制动盘温度升高到一定程度,散发的热量与输入的热量相等时,此时产生热平衡,温度不再上升,此时的温度为当前工作状态的最高温度[3]。

其中,h为制动盘表面的对流换热系数,表面的气流的雷诺数,d a为制动盘外径,热系数。

根据设定的工作工况,对制动盘进行温度场和热变型分析,结果如图4所示。

图4制动盘摩擦面中点温升曲线分析结果表明,摩擦面中心点最高温度、翘曲量满足设计要求。

3结论盘式制动器以其稳定的制动效能以及结构简单,维修方便,易实现制动间隙自动调整等优点,在轻卡等车型上得到了越来越广泛的应用。

盘式制动器制动性能检测研究盘式制动器是一种常用的汽车制动装置,用于控制车辆的制动效果。

在实际行驶中,盘式制动器的制动性能直接影响车辆的安全性能。

对盘式制动器的制动性能进行准确有效的检测和研究具有重要意义。

盘式制动器的制动性能主要包括制动力、制动距离、制动平衡、热衰退等指标。

制动力是指制动器施加在车轮上的制动力大小,影响着车辆的制动效果。

制动距离是指车辆从完全行驶状态到停车所需的距离,直接反映了盘式制动器的制动效果。

制动平衡是指左右车轮的制动力分配是否均衡,不均衡的制动力分配会导致车辆的不稳定和偏斜。

热衰退是指制动器在长时间高温工况下制动力下降的现象,影响了盘式制动器的持续制动能力。

盘式制动器的制动性能检测方法主要有试验检测法和仿真模拟法。

试验检测法是通过实际测试来获取盘式制动器的制动性能数据,包括在不同速度下的制动距离、制动力和制动平衡等数据。

试验检测法具有直观、真实的特点,能够准确反映盘式制动器的制动性能。

试验检测法的操作较为复杂,成本较高,对专业设备和试验场地的要求也较高。

另一种方法是仿真模拟法,通过建立盘式制动器的数学模型,在计算机上进行仿真模拟,得到盘式制动器的制动性能数据。

仿真模拟法具有操作简单、成本低、结果可靠的特点,是一种有效补充试验检测法的方法。

目前,国内外对盘式制动器的制动性能检测研究较为广泛。

试验检测法主要通过设备检测,利用制动力计、制动距离计等工具来测量盘式制动器在实际行驶过程中的制动性能。

还有一些研究利用力平衡原理,通过装配在轮毂上的力传感器来测量盘式制动器的制动力大小和分布情况。

在仿真模拟方面,一些国内外研究针对盘式制动器的结构特点和工作原理,建立了相应的数学模型,并通过计算机进行仿真模拟,得到了盘式制动器在不同工况下的制动性能数据。

盘式制动器的制动性能检测研究对于提高车辆的制动效能和安全性能具有重要意义。

试验检测法和仿真模拟法是目前常用的研究方法,通过这些方法可以获取盘式制动器的制动力、制动距离、制动平衡等数据,并对盘式制动器的制动性能进行评估和分析。

课程设计任务书目录1、实体建模步骤、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、31、1制动盘建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、31、2摩擦片建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、41、3制动活塞建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、61、4制动钳建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、61、5整体装配、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、82、导入过程、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、93、有限元分析得过程分析得过程、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、1对导入得模型进行单元属性定义、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、2网格划分及添加约束、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、3进行模态分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、113、4制动盘得振型分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、123、5结论、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、15参考文件、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、161 实体建模步骤建模选用catia三维操作软件,建模步骤如下。

基于性能优化的紧凑型轿车盘式制动器设计及试验研究性能优化是当今汽车工业中的一个重要方向,其中制动系统作为汽车的关键安全部件之一,其性能的优化对于提高汽车的制动效果、稳定性和可靠性至关重要。

在紧凑型轿车上,盘式制动器是较为常见的制动系统类型。

本文将基于性能优化的角度,对紧凑型轿车中的盘式制动器进行设计与试验研究。

首先,针对紧凑型轿车的特点和需求,我们需要对盘式制动器的设计进行优化。

紧凑型轿车常常在城市道路中行驶,对制动器的要求包括制动力强、制动距离短、制动稳定性高等。

因此,在设计中要注重以下几个方面的优化:1. 制动盘和刹车片的材料选择:制动盘和刹车片是盘式制动器的核心部件,其材料的选择对制动性能有直接影响。

在选材上,需要考虑摩擦系数、导热性能、耐磨性和耐高温性等因素,以实现制动盘和刹车片的最佳匹配。

同时,考虑到紧凑型轿车的需求,应选择具有高刹车效率和耐磨性的材料。

2. 制动系统的冷却设计:在紧凑型轿车的制动系统中,为了保持制动器的稳定性和持久性,必须考虑制动系统的冷却设计。

通过合理的散热设计和通风系统的优化,可以有效降低制动器的温度,提高制动性能和持久性。

3. 制动系统的液压系统设计:液压系统在盘式制动器中起着重要的作用,它可以将驾驶员的制动踏板力转化为制动盘和刹车片的加紧力。

为了提高制动的响应速度和稳定性,需要合理设计液压系统的结构和参数,以满足紧凑型轿车的制动需求。

为了验证所提出的性能优化设计方案,我们可以进行试验研究。

具体的试验内容包括:1. 制动距离测试:利用测试设备和测量仪器,对不同设计参数和优化方案下的制动距离进行测试。

通过对比实验数据,评估不同设计的效果,并选出最佳的设计方案。

2. 刹车片磨损测试:通过长时间的连续制动试验,对刹车片的磨损情况进行监测和分析。

根据试验结果,评估不同材料和设计参数对刹车片磨损的影响,为制动盘和刹车片的优化提供依据。

3. 制动稳定性测试:通过模拟紧急制动等特殊情况下的制动工况,对制动系统的稳定性进行测试。

第36卷第1期计算机仿真2019年1月文章编号:1006-9348(2019)01-0171-05汽车盘式制动器制动噪声优化抑制仿真王文竹-李杰2,刘刚】,程勉宏I(1.沈阳航空航天大学机电工程学院,辽宁沈阳110136;2.吉林大学汽车仿真与控制国家重点实验室,吉林长春130025)摘要:制动噪声会降低汽车的乘坐舒适性,损害乘员的健康,造成环境污染和影响制动的平稳性。

由于制动噪声受摩擦特性、制动器结构、环境和制动工况等因素的影响,抑制制动噪声一直是难点问题。

针对某SUV后轮盘式制动器岀现的制动尖叫问题,利用有限元软件建立了完整的盘式制动器接触耦合有限元模型。

通过试验模态分析的方法,验证了有限元模型的有效性。

应用复模态分析方法预测岀系统的不稳定模态。

为了抑制制动尖叫,采用了在制动块背板粘贴消音片的方法,消音片的阻尼采用瑞利阻尼来进行描述。

在不同摩擦系数下,分析了消音片粘贴位置和阻尼层厚度对制动噪声的影响。

仿真结果说明:消音片粘贴位置和阻尼层厚度对制动噪声有重要影响,其中两侧粘贴消音片且阻尼层厚度为0.30mm时抑制噪声的效果最好。

关键词:盘式制动器;复模态分析;制动尖叫;消音片;瑞利阻尼中图分类号:TP391.9文献标识码:BOptimal Suppression Simulation on Automotive Disc Brake NoiseWANG Wen-zhu1,LI Jie2,LIU Gang1,CHENG Mian-hong1(1.School of Mechatronics Engineering,Shenyang Aerospace University,Shenyang Liaoning110136,China;2.State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun Jilin130025,China)ABSTRACT:Brake noise can reduce the riding comfort,damage the health of the passenger,cause environmental pollution and affect the brake stability.However,brake noise is always a difficult problem due to the influence of friction characteristics,brake structure,environment and brake conditions.Aiming at the rear disc brake squeal for an SUV,the complete finite element model(FEM)of contact coupling of disc brake was established by using finite element software.The validity of the FEM was verified by the experimental modal analysis method.The complex modal analysis method was used to predict the unstable modes of the system.In order to suppress brake squeal,the method of sticking the insulator on the backboard was adopted.The insulator damping is described by Rayleigh damping.Under different friction coefficients,the influences of insulator sticking position and damping layer thickness on brake noise were analyzed.The simulation results show that the insulator position and the damping layer thickness have an important influence on the brake noise,and the noise suppression effect is best when the two sides are coated with the insulator and the damping layer thickness is0.30mm.KEYWORDS:Disc brake;Complex modal analysis;Brake squeal;Insulator;Rayleigh damping1引言摩擦引起的制动尖叫是评价汽车NVH重要影响因素之一,同时发生机理复杂、影响因素众多,所以一直是研究的热点问题。

基于盘式制动器的紧凑型轿车制动系统设计与分析一、引言首先,我们将讨论基于盘式制动器的紧凑型轿车制动系统的设计和分析。

制动系统是车辆安全的重要组成部分之一,有效的制动系统可以在紧急情况下保证驾驶员的生命安全和减少车辆的停车距离。

二、制动系统的组成部分1. 主缸:主缸是制动系统的关键组成部分之一,它负责向制动器施加压力。

紧凑型轿车通常采用液压制动系统,主缸通过驱动踏板的运动来施加液压压力。

2. 传感器:传感器用于监测车辆的制动状况,包括制动力和制动温度等。

这些传感器可以提供关键的信息,帮助驾驶员了解车辆是否需要进行维护和保养。

3. 制动盘:制动盘是基于盘式制动器的紧凑型轿车制动系统的核心部件之一。

制动盘通常由高温强度的材料制成,它通过与刹车片的摩擦来产生制动力。

4. 刹车片:刹车片是制动系统中与制动盘直接接触的部件。

通常采用摩擦材料制成,刹车片受到主缸施加的压力,与制动盘之间的摩擦产生制动力。

5. 制动液:制动液用于传递主缸施加的压力,并在制动系统中起到润滑和冷却的作用。

常用的制动液有DOT 3、DOT 4等不同规格和性能的种类。

6. 制动辅助系统:紧凑型轿车的制动系统通常还配备了防抱死刹车系统(ABS)、制动力分配系统(EBD)和刹车辅助系统(BA)等辅助设备,以提高制动的稳定性和安全性。

三、制动系统设计考虑因素1. 制动能力:制动系统设计的首要考虑因素是确保车辆具有足够的制动能力,能够在紧急情况下迅速停下来。

这需要主缸、刹车片和制动盘等部件具备合适的尺寸、材料和性能。

2. 系统重量和尺寸:紧凑型轿车的设计目标是小巧轻盈,因此制动系统需要尽可能轻量化和紧凑化,以提高车辆的燃油经济性和操控性能。

3. 系统的热管理:制动过程中会产生大量的热量,需要有效地进行散热,以防止制动系统过热。

这可以通过设计散热片、通风孔和采用高温材料等方式实现。

4. 制动性能的稳定性:不同驾驶条件下,制动系统的性能应该保持稳定,以确保驾驶员能够获得相同的制动效果。

沈阳理工大学课程设计论文课程设计任务书汽车与交通学院0802020611设计题目:盘式制动器建模及制动盘的有限元分析设计内容:1、 使用CATIA 建立盘式制动器主要零部件的三维实体模型并装配。

2、 将制动盘的实体模型导入到 ANSYS 中,进行划分网格、添加材料属性等前处理。

3、根据制动盘的特点确定模态分析的阶数, 计算制动盘的固有频率和振型。

技术要求:1、实体建模结构尺寸和形式正确。

并能进行运动模拟2、设计说明书。

其中包括:(1)写出实体建模步骤。

(3)写出有限元分析的过程。

(5)参考文献3、提交CATIA 和有限元分析的模型文件及相关文件的电子文档。

进度安排:1、理解题目要求,查阅资料,学习软件,确定设计方案 1天2、 实体建模4天3、 有限元分析3天4、说明书撰写1天5、答辩1天车辆工程学生姓名(2)写出模型导入导出过程。

(4)结论(结果分析及问题讨沈阳理工大学课程设计论文指导教师(签字):专业负责人(签字):1.实体建模步骤制动盘建模2.导入过程目录1.2 摩擦片建模1.3 制动活塞建模1.4 制动钳建模1.5 整体装配3.有限元分析的过程分析的过程103.1对导入的模型进行单元属性定义103.2网格划分及添加约束103.3进行模态分析113.4制动盘的振型分析123.5结论15参考文件161实体建模步骤建模选用catia三维操作软件,建模步骤如下。

1.1制动盘建模(1)打开catia软件,进入零件设计界面,在xy平面分别做r71和r127的圆, 退出草图平面,拉伸出圆柱体,分别拉伸长度为51mm和6mm,如图1.1所示。

图1.1拉伸后实体(2)凹槽打孔等处理后如图1.2所示。

图1.2凹槽打孔等处理后实体1.2摩擦片建模(1)用轮廓线画如图1.3所示草图。

~ - - - - ■ ■ - ■ r- ............. T图1.3摩擦片草图轮廓线(2)退出草图平面,拉伸4mm如图1.4所示。

* * 《制动器的动力学仿真》 专 业: 机械设计制造 学 号: 姓 名:

2015年1月12日 * * 目 录 第一章、概述....................................................................................... 1 1.1 制动器的分类 ........................................................................ 1 1.2 国内外针对盘式制动器的研究 .............................................. 2 1.2.1 国外研究现状 .................................................................... 2 1.2.2 国内研究现状 .................................................................... 2 第二章 基于ADAMS 建模的理论基础 ........................................ 3 2.1 系统动力学 ............................................................................ 3 第三章 动力学仿真 ............................................................................ 4 3.1 刚柔体混合动力学模型 .......................................................... 4 3.2 改变弹簧弹性系数的仿真分析 ........................................... 7 3.3 结果分析 ................................................................................. 11 * * * * 第一章、概述 1.1 制动器的分类 制动器即为刹车,通常称之为刹车、闸,它能使机械系统中的执行构件运动运动或减速慢行。其重要装置主要有传动装置、制动构件和操纵装置以及动力能源装置等。并且某些制动器存在有自隙调整机构。制动器可分为行车制动器和驻车制动器,即分别为脚刹和手刹,其中脚刹一般都用于行车过程中,但如果制动失效时,我们需要使用手刹。但车在停稳时,需使用手刹的方式以防止车向前滑行或者向后滑动。 制动器的分类方法还有很多: 例如制动器按接触方式能够被分成非摩擦式与摩擦式这两大类。其中,前者按结构形式分类,主要可以分成磁涡流式制动器(利用励磁电流的改变来使制动力矩大小得以改变)、磁粉式制动器(磁化磁粉产生的剪力进行制动)与水涡流式制动器等[3];还能够根据制动件的结构的组成形式进行分类,又能够把它分为外抱块式制动器、内张蹄式制动器、带式制动器、盘式制动器(碟刹)等;按制动件的工作状态一般可以分为常处于闭合制动器(只有施加外力才能把使制动不工作,正常为紧闸状态)和常处于张开状态的制动器(只有在受到外力时才可会正常工作即具有制动作用,正常为松闸状态);按操纵的形式进行分类时,又可以分为人力、液压、气压和电磁力操纵的制动器;按制动系统的作用进行分类,又可以把它分为驻车与行车这两种类型的制动系统以及应急、辅助类型的制动系统等。而当前各辆的汽车上都一定备置脚刹同手刹;按制动操纵的能源装置进行* * 分类,可以把它分为人力、动力和伺服类型等;按制动能量的传输方式分类,可以分为机械式、液压式、气压式、电磁式及组合式(同时含量中已上两种供能方式)等。

1.2 国内外针对盘式制动器的研究 1.2.1 国外研究现状 国外研究员Peter Filip等人针对汽车制动材料的磨损性能进行研究,收集制动材料的磨损碎片,再使用许多分析技术相结合方法,进行制动测力计实验和球磨尺寸相同的半金属摩擦片实验,实验结果表明测力计磨屑和球磨样品之间的差异是很明显的。同时不同的研究小组对汽车磨损微粒矛盾的研究结果进行了讨论和分析,从而对它们的测试技术进行了进一步的改进。 美国克诺尔公司重点针对商用车研发了KB盘式制动器,该公司所生产的制动器的特点是摩擦系数衰减缓慢,在正常或者高温情况下制动力比较大,制动性能良好。同时该公司研发的盘式制动器的制动距离相对较小,车辆可以在安全距离内停止运动,并且其重量轻,使用寿命长等优点使其目前广泛应用于汽车行业[4]。并且该公司对盘式制动器的自隙调整机构也有很大程度上的研究。

1.2.2 国内研究现状 北京科技大学及浙江工业大学的相关研究人员先用相应的有限元软件生成对应柔性体零件,然后在软件ADAMS中对制动器施加力、约束与制动盘和制动块(摩擦片)间的滑动接触,建立盘其柔性体模型,并进而得出摩擦片阻尼的增加抑制制动盘振动的结论。 * * 武汉理工大学的研究生针对制动器的振动噪声等相关问题进行了具体的研究分析,并对制约因素进行了分类,得出的一些专业性的结论。由于盘式制动器在制动时力的作用很复杂,我们在对其进行仿真分析时不可避免会把它受力的复杂环境进行简化,进而会与实际情况相差过大,因此所得出的研究性结论对于实际设计与制造没有比较准确现实的意义。同时由于制动器在应用中不可避免的会存在磨损现象,这个因素对于仿真分析亦具有重要的影响。因此,在对盘式制动器柔性体进行仿真分析时要对制动过程做一个全面的分析。

第二章 基于ADAMS 建模的理论基础 虚拟样机技术(Virtual Prototype Technology)为人们所研究是于九十年代初开始的,发展到目前,美国的机械动力公司(Mechanical Dynamics Inc,MDI),及德航天局的SIMPACK等均是影响力比较大的ADAMS,以及其它还有IDEAS、ABAQUS等软件。虚拟样机这种方法当前在国外已经普遍应用到航空航天、国防业及汽车行业等各个领域。然而国内对于虚拟样机的概念以及相应结构的研究才刚刚开始,并且主要地集中在一些大学和科研院所。

2.1 系统动力学 在谈及多体动力学系统时,按物体的力学特性分类能够把它分为柔性体、刚性体及刚-柔耦合系统这三种形式。 对于刚性体系统来说,其在机械行业与航天领域有两种不同的数学模型,通常称它们为笛卡尔法与拉格朗日法;后来以笛卡尔法作为基础形成了完全笛卡尔方法。 * * 而在机械行业所完备的笛卡尔法是一种绝对坐标法,该方法的原理是以系统中每一个研究对象为单元,创建同刚性体固结在一起的坐标系,再相对一公共参考基来定义刚性体位置,其广义坐标通常可用欧拉参数或者是欧拉角表示方位坐标。由N个刚性体共同构成的系统,其坐标数3N(二维)或6N(三维),因为关键节点约束的存在,所以位置坐标是不独立的,可以说该坐标与其他的位置坐标相关。

第三章 动力学仿真 3.1 刚柔体混合动力学模型 由于之前所建立的SolidWorks模型中包含有较多的零部件,将这些零部件中可以看成刚体的所有零件导入到ADAMS中不现实,因为这样做会增加计算机的负荷,是计算过程复杂、结果难以得出。因此需要对动力学模型进行简化,最终该盘式制动器的简化模型中包含有制动盘、两个制动块(含摩擦片)、制动钳支架、连杆装置及连接架等零部件,具体如图4-5所示。 * * 图4-10 盘式制动器的动力学简化模型 在对盘式制动器作对应的仿真模拟分析时,通过改变摩擦系数、复位弹簧的弹性系数来分析研究盘式制动器的制动力矩、弹簧力、制动盘的角速度、制动力的变化情况。 首先分析比较制动块与制动盘间接触的摩擦系数的改变对本文所研究的盘式制动器的制动力矩以及弹簧力及其他因素的影响。 首先设置盘式制动器的制动块与制动盘之间的动摩擦系数为0.1,静摩擦系 数为0.3,参数设置图框一如图5-2所示;之后再将静摩擦系数改变为0.2,而动摩擦系数保持不变,参数设置图框二如图5-3所示。 * * 图5-2 参数设置方框一 图5-3 参数设置方框二 对应图5-2及图5-3中的参数对盘式制动器进行仿真分析,得出制动力矩、制动力、制动盘的角加速度以及弹簧力的曲线图。在图5-4的上图为盘式制动器的制动力矩在参数设置方框一时对应的曲线图,下图为参数设置方框二时所对应的曲线图,单位:N.m,如图5-4所示。 * * 图5-4 摩擦系数改变对应制动力矩变化曲线 在图5-5的上图为盘式制动器的制动力在参数设置方框一时对应的曲线图,下图为参数设置方框二时所对应的曲线图,单位:N,如图5-5所示。

图5-5 摩擦系数改变对应制动力变化曲线 3.2 改变弹簧弹性系数的仿真分析 分析比较弹簧弹力的变化对本文所研究的盘式制动器的制动力矩以及弹簧力及其他因素的影响。改变弹簧弹力(亦对应弹簧弹性系数),盘式制动器的弹簧弹力的参数设置图框三如图5-8所示;之后再次改变弹簧弹力,对应的参数设置图框四如图5-9所示。 * * 图5-8 参数设置图框三 图5-9 参数设置方框四 对应图5-8及图5-9中的参数对盘式制动器进行仿真分析,得出制动力矩、制动力、制动盘的角加速度以及弹簧力的曲线图。在图5-10的上图为盘式制动器的制动力矩在参数设置方框三时对应的曲线图,下图为参数设置方框四时所对应的曲线图,如图5-10所示。

图5-10 弹簧弹力改变对应的制动力矩变化曲线 在图5-11的上图为盘式制动器的制动力在参数设置方框三时对应的曲线图,下图为参数设置方框四时所对应的曲线图,如图5-11所示。