盘式制动器仿真分析

- 格式:docx

- 大小:1.40 MB

- 文档页数:13

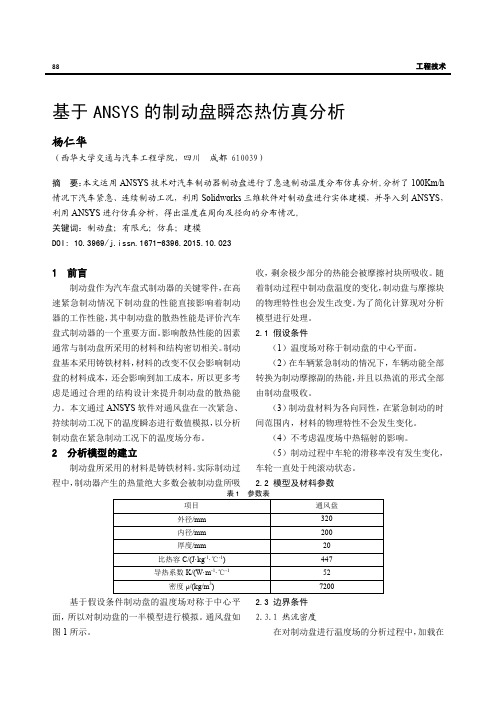

课程设计任务书目录1、实体建模步骤、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、31、1制动盘建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、31、2摩擦片建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、41、3制动活塞建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、61、4制动钳建模、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、61、5整体装配、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、82、导入过程、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、93、有限元分析得过程分析得过程、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、1对导入得模型进行单元属性定义、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、2网格划分及添加约束、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、103、3进行模态分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、113、4制动盘得振型分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、123、5结论、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、15参考文件、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、161 实体建模步骤建模选用catia三维操作软件,建模步骤如下。

盘式制动器振动特性的仿真分析的开题报告一、选题背景与意义盘式制动器作为一种常见的制动装置,在车辆、机械设备等领域广泛应用。

然而,在高速运行或长时间连续制动的情况下,盘式制动器往往会出现振动现象,导致制动效果下降、噪音增大、甚至引起事故。

因此,研究盘式制动器振动特性及其影响因素,对于提高制动器安全性和性能有着重要的意义。

二、研究目的与内容本文旨在通过仿真分析盘式制动器的振动特性,探究制动器振动机理,并研究影响因素。

具体内容包括:1.建立盘式制动器的数学模型,包括制动盘、制动片、制动钳等组件,考虑制动片与盘之间的接触、动态特性等。

2.基于ANSYS等有限元分析软件,进行制动器振动仿真模拟,对制动器固有频率、谐振点、振动幅值等参数进行分析,探究振动机理。

3.对影响制动器振动的因素进行研究,包括制动片材料、制动力、制动片厚度等因素,分析其对制动器振动特性的影响。

4.结合实际情况,提出有效的措施以减小或避免制动器振动,提高制动器性能和安全性。

三、研究方法1.理论分析:通过文献综述等方式,梳理盘式制动器的相关理论知识,确定仿真模型的建立方式,分析制动器振动机理及影响因素。

2.有限元仿真:借助ANSYS等有限元分析软件,建立盘式制动器的有限元模型,进行振动仿真分析。

3.数据处理:对仿真数据进行处理和分析,得到制动器的振动特性参数,探究振动机理和影响因素。

四、预期结果与意义通过对盘式制动器振动特性的仿真分析,得出制动器的振动特性参数和影响因素,为制动器的设计、优化和改进提供参考。

同时,研究结果也为厂家生产制动器提供了重要的理论指导,提高制动器的安全性和性能,有利于推进我国制造业的发展。

驱动轮盘式制动器的热仿真分析驱动轮盘式制动器是车辆制动系统中不可或缺的部分,它承担着制动任务,将动能转化为热能,并将车辆停下来。

在制动过程中,摩擦磨损、摩擦热和热膨胀是制动器系统中的重要问题。

为了更好地了解驱动轮盘式制动器的工作原理和性能,进行热仿真分析是非常必要的。

首先,热仿真分析需要建立合适的模型。

模型的建立是保证分析结果准确性的基础。

在驱动轮盘式制动器的热仿真中,需要考虑制动盘、刹车衬片、制动鼓和制动器外壳等各个部件的热传导、热辐射和热对流。

同时,还需要考虑制动盘和刹车衬片的磨损与摩擦等相关因素。

其次,在模型建立完成后,需要选择合适的仿真软件进行热仿真分析。

目前市场上有许多专业的仿真软件可供选择,例如ANSYS、ABAQUS等。

根据实际需求和预算情况来选择合适的软件。

软件的选择与制动器模型之间的匹配是保证热仿真分析精度的关键。

热仿真分析的一个重要指标是温度分布。

通过热仿真分析,可以直观地观察到各个部件的温度分布情况,找出温度高的热点位置。

通过对热点位置的分析,可以进一步优化制动器的设计,提高制动器的散热性能。

同时,通过热仿真分析还可以预测制动盘和刹车衬片等部件的寿命,为制动器的维护和更换提供依据。

除了温度分布,热仿真分析还可以得出其他相关参数,例如热应力和热膨胀等。

这些参数对制动器的设计和优化也起到了重要作用。

通过分析这些参数,可以评估制动器在持续制动过程中的工作稳定性和可靠性,并根据仿真结果进行结构改进和优化。

另外,热仿真分析还可以用于比较不同制动材料的性能。

制动系统中的刹车衬片材料种类繁多,每种材料的热传导性能和摩擦特性都不同。

通过热仿真分析,可以评估不同材料的制动性能,并选择最合适的刹车衬片材料。

综上所述,驱动轮盘式制动器的热仿真分析在提高制动器性能和性价比方面具有重要意义。

通过建立合适的模型、选择合适的仿真软件,进行温度分布、热应力、热膨胀等仿真分析,可以提前发现潜在问题并进行设计优化。

基于ADAMS的盘式制动器振动分析盘式制动器是一种常见的制动装置,广泛应用于汽车、摩托车等机动车辆中。

在制动过程中,由于制动器产生的摩擦力和摩擦产生的振动力,会导致制动器的振动,进而影响制动效果和驾驶安全。

因此,对盘式制动器的振动进行分析和优化是非常重要的。

为了对盘式制动器的振动进行分析,可以使用ADAMS(Advanced Dynamic Analysis System)这个动力学仿真软件。

ADAMS是一种基于多体动力学的仿真软件,可以模拟和分析机械系统的动力学行为,包括刚体运动、受力分析等。

以下是一种基于ADAMS的盘式制动器振动分析的步骤。

首先,建立盘式制动器的三维模型。

使用ADAMS的绘图工具,可以建立一个盘式制动器的三维模型,包括刹车盘、刹车片、刹车卡钳等零件。

在建立模型时,需要考虑到实际制动器的几何形状、质量和刚度等参数。

然后,定义盘式制动器的材料属性。

在ADAMS中,可以为盘式制动器的每一个零件定义材料属性,包括材料的密度、弹性模量和泊松比等参数。

这些参数将影响盘式制动器的振动特性。

接下来,定义盘式制动器的运动学约束。

在ADAMS中,可以为盘式制动器的各个零件之间建立运动学约束,例如轴向约束、径向约束等。

这些约束可以使盘式制动器的模型遵循实际运动规律,并减少模型的自由度。

然后,定义盘式制动器的边界条件。

在ADAMS中,可以定义盘式制动器受力的边界条件。

例如,可以定义刹车盘受到的制动力大小和方向。

这些边界条件将影响盘式制动器的动力学响应。

接着,进行盘式制动器的动力学仿真。

在ADAMS中,可以对盘式制动器的模型进行动力学仿真。

通过施加边界条件和运动学约束,可以模拟盘式制动器在制动过程中的振动响应。

仿真结果可以包括盘式制动器的位移、速度和加速度等信息。

最后,分析盘式制动器的振动响应。

根据仿真结果,可以对盘式制动器的振动进行分析。

例如,可以计算刹车盘的最大位移和振动频率,评估盘式制动器的振动稳定性和制动效果。

基于紧凑型轿车特性的盘式制动器设计与仿真分析紧凑型轿车的盘式制动器设计与仿真分析是一个关键的任务,它涉及到车辆制动系统的设计和性能分析。

在本文中,我将详细介绍基于紧凑型轿车特性的盘式制动器的设计原理、优化方法和仿真分析过程。

首先,在设计盘式制动器之前,我们需要了解紧凑型轿车的特性和需求。

紧凑型轿车通常具有较小的车身尺寸和相对较低的车重,因此其制动系统需要具备较小的重量和尺寸,同时能够提供足够的制动力和稳定性。

基于这些需求,我们可以开始进行盘式制动器的设计。

盘式制动器主要由刹车盘、刹车卡钳和刹车蹄片组成。

在设计过程中,首先需要确定适合紧凑型轿车的适当尺寸和重量的制动盘。

通常情况下,较小的刹车盘将有助于减小整个制动系统的重量,并提高制动系统的灵敏性。

然后,我们需要确定适合刹车盘的刹车卡钳类型和尺寸。

对于紧凑型轿车,轻量化的刹车卡钳设计将有助于降低整个制动系统的重量。

同时,我们还需要考虑卡钳与刹车盘之间的接触面积,以确保制动力的传递和稳定性。

刹车蹄片是制动力的主要传递部件,它与刹车盘的接触面积直接影响着制动力的大小和稳定性。

因此,在盘式制动器的设计中,需要确保刹车蹄片与刹车盘有足够的接触面积,并且能够提供足够的制动力。

采用适当的刹车蹄片材料和设计形状,可以提高刹车力的传递效率和制动系统的稳定性。

设计完成后,我们可以使用仿真分析工具来评估盘式制动器的性能。

通过建立合适的数学模型和物理模型,可以对制动器的刹车性能进行仿真分析。

仿真分析过程中需要考虑的因素包括制动力的大小和稳定性、刹车盘和刹车蹄片的摩擦特性、制动器的散热性能等。

通过对这些因素进行仿真分析,可以评估设计的盘式制动器在紧凑型轿车上的实际性能,并进行优化改进。

在仿真分析过程中,我们可以根据得到的数据和结果进行进一步优化。

通过调整盘式制动器的结构参数和材料选择等因素,可以改善制动器的性能和稳定性。

同时,通过优化设计,还可以实现制动器的轻量化和紧凑化,提高整车的燃油经济性和操控性能。

"制动器的动力学仿真" 专业:机械设计制造**:**:2015年1月12日目录第一章、概述11.1 制动器的分类11.2 国外针对盘式制动器的研究21.2.1 国外研究现状21.2.2 国研究现状2第二章基于ADAMS 建模的理论根底32.1 系统动力学3第三章动力学仿真33.1 刚柔体混合动力学模型33.2 改变弹簧弹性系数的仿真分析43.3 结果分析5第一章、概述1.1 制动器的分类制动器即为刹车,通常称之为刹车、闸,它能使机械系统中的执行构件运动运动或减速慢行。

其重要装置主要有传动装置、制动构件和操纵装置以及动力能源装置等。

并且*些制动器存在有自隙调整机构。

制动器可分为行车制动器和驻车制动器,即分别为脚刹和手刹,其中脚刹一般都用于行车过程中,但如果制动失效时,我们需要使用手刹。

但车在停稳时,需使用手刹的方式以防止车向前滑行或者向后滑动。

制动器的分类方法还有很多:例如制动器按接触方式能够被分成非摩擦式与摩擦式这两大类。

其中,前者按构造形式分类,主要可以分成磁涡流式制动器〔利用励磁电流的改变来使制动力矩大小得以改变〕、磁粉式制动器〔磁化磁粉产生的剪力进展制动〕与水涡流式制动器等[3];还能够根据制动件的构造的组成形式进展分类,又能够把它分为外抱块式制动器、蹄式制动器、带式制动器、盘式制动器〔碟刹〕等;按制动件的工作状态一般可以分为常处于闭合制动器〔只有施加外力才能把使制动不工作,正常为紧闸状态〕和常处于开状态的制动器〔只有在受到外力时才可会正常工作即具有制动作用,正常为松闸状态〕;按操纵的形式进展分类时,又可以分为人力、液压、气压和电磁力操纵的制动器;按制动系统的作用进展分类,又可以把它分为驻车与行车这两种类型的制动系统以及应急、辅助类型的制动系统等。

而当前各辆的汽车上都一定备置脚刹同手刹;按制动操纵的能源装置进展分类,可以把它分为人力、动力和伺服类型等;按制动能量的传输方式分类,可以分为机械式、液压式、气压式、电磁式及组合式〔同时含量中已上两种供能方式〕等。

客车盘式制动器温度场仿真分析刘艳;陈燕峰;吴跃成;胡旭晓【摘要】The research object in this paper is the brake disc of certain type bus.A brake disc 3-D model is established in Catia, then we apply HyperMesh to mesh the brake disc and conduct thermal structure coupling analysis by using Abaqus.In this paper, the heat flow density and the convection coefficient of heat transfer calculation are discussed, the single and multiple continuous braking temperature field cloud picture are compared.The temperature contours are analysised and the effects of different braking conditions of the brake disc are compared.The results show that at the end of the braking, the temperature field of friction pair has large temperature gradient along axial direction and is evenly distributed along the circumferential direction.The highest temperature is 258.6 ℃ at this time.After consecutive braking, the friction surface temperature field of circumferential difference gradually decreases, and the temperature field distribution of brake disc is basically axisymmetric.The highest temperature of brake disc increase with the initial velocity and the bus load increasing.The analysis provides a reliable basis for selecting braking conditions, choosing the disc material and improving service life.%以某客车配套制动器为研究对象,首先应用Catia软件建立相应的制动盘三维模型,然后用HyperMesh软件对制动盘进行网格划分,最后用Abaqus软件对其进行热结构直接耦合分析.讨论了热流密度和对流散热系数的计算方法,比较了单次和多次连续制动的温度场云图,分析了不同工况下制动盘摩擦表面最高温度的变化规律.结果表明:单次制动时,制动盘的温度在轴向有一个较大的梯度变化,周向上分布均匀,最高温度达258.6 ℃;多次连续制动后,摩擦表面温度场周向差异逐渐减小,制动盘温度场的分布逐渐趋于轴对称分布;制动过程中,制动盘的最高温度随客车载重和初速度的增加而增加.研究结果可为制动盘的工况选择、制动盘破坏预防等提供参考.【期刊名称】《浙江理工大学学报》【年(卷),期】2017(037)003【总页数】5页(P389-393)【关键词】客车;盘式制动器;温度场;有限元法【作者】刘艳;陈燕峰;吴跃成;胡旭晓【作者单位】浙江理工大学机械与自动控制学院,杭州 310018;浙江理工大学机械与自动控制学院,杭州 310018;浙江理工大学机械与自动控制学院,杭州 310018;浙江理工大学机械与自动控制学院,杭州 310018【正文语种】中文【中图分类】U463.51+2制动器是车辆制动系统中用以产生阻碍车辆运动或相对运动趋势的力的部件,其性能的稳定性直接影响车辆的安全[1]。

《制动器的动力学仿真》专业:机械设计制造学号:姓名:2015年1月12日目录第一章、概述 (1)1.1 制动器的分类 (1)1.2 国内外针对盘式制动器的研究 (2)1.2.1 国外研究现状 (2)1.2.2 国内研究现状 (2)第二章基于ADAMS 建模的理论基础 (3)2.1 系统动力学 (3)第三章动力学仿真 (3)3.1 刚柔体混合动力学模型 (3)3.2 改变弹簧弹性系数的仿真分析 (6)3.3 结果分析 (9)第一章、概述1.1 制动器的分类制动器即为刹车,通常称之为刹车、闸,它能使机械系统中的执行构件运动运动或减速慢行。

其重要装置主要有传动装置、制动构件和操纵装置以及动力能源装置等。

并且某些制动器存在有自隙调整机构。

制动器可分为行车制动器和驻车制动器,即分别为脚刹和手刹,其中脚刹一般都用于行车过程中,但如果制动失效时,我们需要使用手刹。

但车在停稳时,需使用手刹的方式以防止车向前滑行或者向后滑动。

制动器的分类方法还有很多:例如制动器按接触方式能够被分成非摩擦式与摩擦式这两大类。

其中,前者按结构形式分类,主要可以分成磁涡流式制动器(利用励磁电流的改变来使制动力矩大小得以改变)、磁粉式制动器(磁化磁粉产生的剪力进行制动)与水涡流式制动器等[3];还能够根据制动件的结构的组成形式进行分类,又能够把它分为外抱块式制动器、内张蹄式制动器、带式制动器、盘式制动器(碟刹)等;按制动件的工作状态一般可以分为常处于闭合制动器(只有施加外力才能把使制动不工作,正常为紧闸状态)和常处于张开状态的制动器(只有在受到外力时才可会正常工作即具有制动作用,正常为松闸状态);按操纵的形式进行分类时,又可以分为人力、液压、气压和电磁力操纵的制动器;按制动系统的作用进行分类,又可以把它分为驻车与行车这两种类型的制动系统以及应急、辅助类型的制动系统等。

而当前各辆的汽车上都一定备置脚刹同手刹;按制动操纵的能源装置进行分类,可以把它分为人力、动力和伺服类型等;按制动能量的传输方式分类,可以分为机械式、液压式、气压式、电磁式及组合式(同时含量中已上两种供能方式)等。

1.2国内外针对盘式制动器的研究1.2.1国外研究现状国外研究员Peter Filip等人针对汽车制动材料的磨损性能进行研究,收集制动材料的磨损碎片,再使用许多分析技术相结合方法,进行制动测力计实验和球磨尺寸相同的半金属摩擦片实验,实验结果表明测力计磨屑和球磨样品之间的差异是很明显的。

同时不同的研究小组对汽车磨损微粒矛盾的研究结果进行了讨论和分析,从而对它们的测试技术进行了进一步的改进。

美国克诺尔公司重点针对商用车研发了KB盘式制动器,该公司所生产的制动器的特点是摩擦系数衰减缓慢,在正常或者高温情况下制动力比较大,制动性能良好。

同时该公司研发的盘式制动器的制动距离相对较小,车辆可以在安全距离内停止运动,并且其重量轻,使用寿命长等优点使其目前广泛应用于汽车行业[4]。

并且该公司对盘式制动器的自隙调整机构也有很大程度上的研究。

1.2.2 国内研究现状北京科技大学及浙江工业大学的相关研究人员先用相应的有限元软件生成对应柔性体零件,然后在软件ADAMS中对制动器施加力、约束与制动盘和制动块(摩擦片)间的滑动接触,建立盘其柔性体模型,并进而得出摩擦片阻尼的增加抑制制动盘振动的结论。

武汉理工大学的研究生针对制动器的振动噪声等相关问题进行了具体的研究分析,并对制约因素进行了分类,得出的一些专业性的结论。

由于盘式制动器在制动时力的作用很复杂,我们在对其进行仿真分析时不可避免会把它受力的复杂环境进行简化,进而会与实际情况相差过大,因此所得出的研究性结论对于实际设计与制造没有比较准确现实的意义。

同时由于制动器在应用中不可避免的会存在磨损现象,这个因素对于仿真分析亦具有重要的影响。

因此,在对盘式制动器柔性体进行仿真分析时要对制动过程做一个全面的分析。

第二章基于ADAMS 建模的理论基础虚拟样机技术(Virtual Prototype Technology)为人们所研究是于九十年代初开始的,发展到目前,美国的机械动力公司(Mechanical Dynamics Inc,MDI),及德航天局的SIMPACK等均是影响力比较大的ADAMS,以及其它还有IDEAS、ABAQUS等软件。

虚拟样机这种方法当前在国外已经普遍应用到航空航天、国防业及汽车行业等各个领域。

然而国内对于虚拟样机的概念以及相应结构的研究才刚刚开始,并且主要地集中在一些大学和科研院所。

2.1 系统动力学在谈及多体动力学系统时,按物体的力学特性分类能够把它分为柔性体、刚性体及刚-柔耦合系统这三种形式。

对于刚性体系统来说,其在机械行业与航天领域有两种不同的数学模型,通常称它们为笛卡尔法与拉格朗日法;后来以笛卡尔法作为基础形成了完全笛卡尔方法。

而在机械行业所完备的笛卡尔法是一种绝对坐标法,该方法的原理是以系统中每一个研究对象为单元,创建同刚性体固结在一起的坐标系,再相对一公共参考基来定义刚性体位置,其广义坐标通常可用欧拉参数或者是欧拉角表示方位坐标。

由N个刚性体共同构成的系统,其坐标数3N(二维)或6N(三维),因为关键节点约束的存在,所以位置坐标是不独立的,可以说该坐标与其他的位置坐标相关。

第三章动力学仿真3.1 刚柔体混合动力学模型由于之前所建立的SolidWorks模型中包含有较多的零部件,将这些零部件中可以看成刚体的所有零件导入到ADAMS中不现实,因为这样做会增加计算机的负荷,是计算过程复杂、结果难以得出。

因此需要对动力学模型进行简化,最终该盘式制动器的简化模型中包含有制动盘、两个制动块(含摩擦片)、制动钳支架、连杆装置及连接架等零部件,具体如图4-5所示。

图4-10 盘式制动器的动力学简化模型在对盘式制动器作对应的仿真模拟分析时,通过改变摩擦系数、复位弹簧的弹性系数来分析研究盘式制动器的制动力矩、弹簧力、制动盘的角速度、制动力的变化情况。

首先分析比较制动块与制动盘间接触的摩擦系数的改变对本文所研究的盘式制动器的制动力矩以及弹簧力及其他因素的影响。

首先设置盘式制动器的制动块与制动盘之间的动摩擦系数为0.1,静摩擦系数为0.3,参数设置图框一如图5-2所示;之后再将静摩擦系数改变为0.2,而动摩擦系数保持不变,参数设置图框二如图5-3所示。

图5-2 参数设置方框一图5-3 参数设置方框二对应图5-2及图5-3中的参数对盘式制动器进行仿真分析,得出制动力矩、制动力、制动盘的角加速度以及弹簧力的曲线图。

在图5-4的上图为盘式制动器的制动力矩在参数设置方框一时对应的曲线图,下图为参数设置方框二时所对应的曲线图,单位:N.m,如图5-4所示。

图5-4 摩擦系数改变对应制动力矩变化曲线在图5-5的上图为盘式制动器的制动力在参数设置方框一时对应的曲线图,下图为参数设置方框二时所对应的曲线图,单位:N,如图5-5所示。

图5-5 摩擦系数改变对应制动力变化曲线3.2 改变弹簧弹性系数的仿真分析分析比较弹簧弹力的变化对本文所研究的盘式制动器的制动力矩以及弹簧力及其他因素的影响。

改变弹簧弹力(亦对应弹簧弹性系数),盘式制动器的弹簧弹力的参数设置图框三如图5-8所示;之后再次改变弹簧弹力,对应的参数设置图框四如图5-9所示。

图5-8 参数设置图框三图5-9 参数设置方框四对应图5-8及图5-9中的参数对盘式制动器进行仿真分析,得出制动力矩、制动力、制动盘的角加速度以及弹簧力的曲线图。

在图5-10的上图为盘式制动器的制动力矩在参数设置方框三时对应的曲线图,下图为参数设置方框四时所对应的曲线图,如图5-10所示。

图5-10 弹簧弹力改变对应的制动力矩变化曲线在图5-11的上图为盘式制动器的制动力在参数设置方框三时对应的曲线图,下图为参数设置方框四时所对应的曲线图,如图5-11所示。

图5-11 弹簧弹力改变对应的制动力变化曲线在图5-12的上图为盘式制动器的制动盘的角加速度在参数设置方框三时对应的曲线图,下图为参数设置方框四时所对应的曲线图,如图5-12所示。

图5-12 弹簧弹力改变对应的制动盘的角加速度变化曲线在图5-13的上图为盘式制动器的制动盘的角加速度在参数设置方框三时对应的曲线图,下图为参数设置方框四时所对应的曲线图,如图5-13所示。

图5-13 弹簧弹力改变对应的弹簧力变化曲线由图5-10、5-11、5-12、5-13中两对曲线的对比,通过分析可以得出一些结论。

(1)由图5-10可以看出:当车辆制动一段时间后,制动力矩在一数值平稳波动;当增大弹簧弹力时,盘式制动器的制动力矩的基本不变,但制动力矩变化的周期明显增大。

(2)由图5-11可以看出:在一定条件下,盘式制动器的制动力在一定范围内波动;由左右两图比较知当弹簧弹力增大时,盘式制动器的制动力明显增大,并且其稳定性明显增加。

(3)由图5-12可以看出:当制动一定时间后,盘式制动器的制动盘的角加速度变化比较平稳;由左右两图比较可知弹簧弹力一定程度的变化对制动盘的角加速度影响很小,同时增大弹簧弹力使得制动盘的角速度的稳定性增加。

(4)由图5-13可以看出:当制动一定时间后,盘式制动器的弹簧力在一定值稳定变化;当弹簧弹力增大时,弹簧力明显增大。

3.3 结果分析本章主要研究的是盘式制动器在ADAMS中的模拟仿真,将以上的仿真分析结果进行汇总,并将相应的理论值、实验值、仿真值进行对比得出相应的结论。

由于汽车在制动时主要是因为制动力矩的作用使其停车,而因为制动盘与制动块接触间的摩擦系数直接影响到制动力,进而制约了制动力矩的大小,故在此主要比较的是盘式制动器的制动力矩与制动力的大小随摩擦系数的改变情况。

盘式制动器的制动力矩随摩擦系数变化的关系如表5-1所示:表5-1 制动力矩盘式制动器的制动力随摩擦系数的变化关系如表5-2所示:表5-2制动力对盘式制动器的制动力矩、制动力随摩擦系数相应的仿真曲线进行统计分析,可以得到相应的曲线变化趋势图,制动力矩、制动力的变化分别如图5-14、5-15所示。

图5-14 制动力矩变化曲线图5-15 制动力变化曲线由图5-14、5-15可知制动力矩、制动力随摩擦系数的变化从理论、实验、仿真的角度来看其趋势都是类同的,均呈上升趋势。

由表5-1、表5-2可知:当盘式制动器的制动盘与制动块接触面间的摩擦系数增大时,对应的制动力矩、制动力均在一定程度上有所增大,这个结论也与实验和理论相符合并得到了验证。

但从表格中可以看出理论值、实验值以及仿真结果之间存在一定的偏差,经分析研究可能由于以下原因造成的。

1.实际上在汽车制动时由于存在磨损现象导致制动盘与制动块接触面间的摩擦系数减小进而导致制动力矩、制动力的减小,因此实验值低于理论值。