不饱和树脂黄变问题的解决

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

黄变的原因:1、聚合物中降解产生碳碳双键,当碳碳双键的数量达到10个以上时产生黄变。

2、引发剂中含有苯环时,苯环被氧化成醌而黄变。

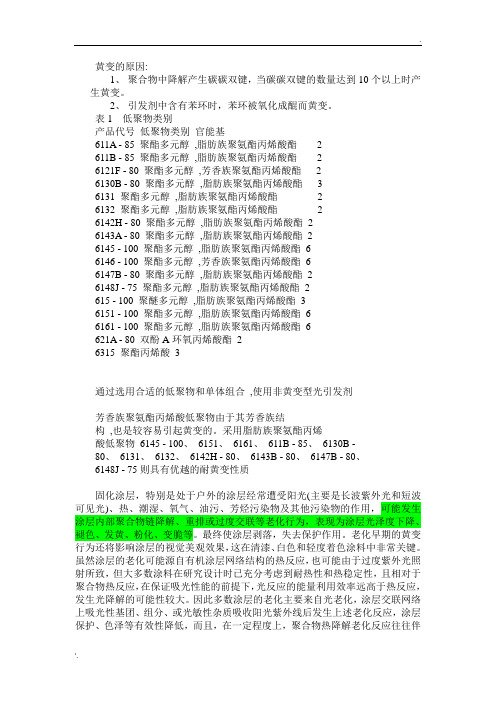

表1低聚物类别产品代号低聚物类别官能基611A - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 2611B - 85 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26121F - 80 聚酯多元醇,芳香族聚氨酯丙烯酸酯 26130B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 36131 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26132 聚酯多元醇,脂肪族聚氨酯丙烯酸酯 26142H - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26143A - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26145 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66146 - 100 聚酯多元醇,芳香族聚氨酯丙烯酸酯66147B - 80 聚酯多元醇,脂肪族聚氨酯丙烯酸酯26148J - 75 聚酯多元醇,脂肪族聚氨酯丙烯酸酯2615 - 100 聚醚多元醇,脂肪族聚氨酯丙烯酸酯36151 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯66161 - 100 聚酯多元醇,脂肪族聚氨酯丙烯酸酯6621A - 80 双酚A环氧丙烯酸酯26315 聚酯丙烯酸3通过选用合适的低聚物和单体组合,使用非黄变型光引发剂芳香族聚氨酯丙烯酸低聚物由于其芳香族结构,也是较容易引起黄变的。

采用脂肪族聚氨酯丙烯酸低聚物6145 - 100、6151、6161、611B - 85、6130B -80、6131、6132、6142H - 80、6143B - 80、6147B - 80、6148J - 75则具有优越的耐黄变性质固化涂层,特别是处于户外的涂层经常遭受阳光(主要是长波紫外光和短波可见光)、热、潮湿、氧气、油污、芳烃污染物及其他污染物的作用,可能发生涂层内部聚合物链降解、重排或过度交联等老化行为,表现为涂层光泽度下降、褪色、发黄、粉化、变脆等。

氨基树脂变黄的机理

氨基树脂变黄的机理是由于氨基树脂中含有在光照或热环境下易发生分解的物质,这些物质在分解过程中会发生化学反应,产生黄色产物,导致树脂变黄。

具体机理可能有以下几个方面:

1. 光照:氨基树脂中的某些成分对紫外线敏感,光照下易发生光氧化反应,产生有色物质。

2. 状态变化:氨基树脂在高温情况下易分解,分解产物中可能含有黄色成分。

3. 与其他物质反应:氨基树脂与其他化学物质(如某些添加剂、污染物等)接触时,可能发生反应生成有色产物,导致树脂变黄。

除了以上几个机理外,氨基树脂变黄还可能与质量问题、制造工艺、环境污染等因素有关。

为了减少氨基树脂变黄的可能性,可以选择优质的原材料、采用适当的制造工艺以及避免树脂接触有害物质等措施。

塑料老化发黄怎么恢复原状在我们生活中,塑料制品无处不在,从家用电器到日常用品几乎都存在塑料制品的身影。

然而,随着时间的推移,我们常常会发现一些使用时间较长的塑料制品会出现老化发黄的现象,不仅影响了美观,还可能减少其使用寿命。

那么面对这样的情况,我们应该如何有效地恢复塑料制品的原貌呢?首先,我们需要明确了解塑料老化发黄的原因。

通常,这种现象是由于塑料制品长时间暴露在阳光下,或者受到氧气、水分、温度等外界环境因素的影响,导致塑料分子发生氧化反应,从而使其表面出现发黄、变脆等情况。

因此,针对塑料老化发黄的原因,我们可以采取一些简单有效的方法进行处理。

首先,可以尝试使用漂白剂或氧化剂来清洁和恢复塑料制品的表面。

在清洗前,可以先用温水加少许洗洁精清洁塑料制品表面的污垢,然后用干净的湿布沾取适量的漂白剂或氧化剂(如双氧水),轻轻擦拭塑料制品表面,然后用清水冲洗干净并晾干即可。

这种方法能够有效去除表面污垢和恢复一定程度的光泽,但需要注意使用时保持通风,避免接触眼睛和皮肤。

其次,可以使用一些专门的塑料表面修复剂或塑料养护剂进行处理。

这类产品通常含有一定的保护成分,能够在一定程度上修复塑料表面的老化损伤,恢复其光亮度和韧性。

使用时只需按照产品说明进行操作,避免使用过多或者使用不当导致反效果。

使用这种方法需要注意选择适合的产品,并注意保存和使用时的安全和环保要求。

此外,对于小面积发黄的塑料制品,还可以使用研磨和打磨的方法进行处理。

可以使用一些细砂纸或者研磨膏轻轻打磨塑料表面,去除老化发黄的层面,然后再擦拭干净。

这样可以使塑料表面重新焕发光泽,但需要注意研磨的力度和方式,避免过度破坏塑料表面造成更大的损伤。

因此,在使用这种方法处理时建议事先在不明显区域进行测试,避免不必要的风险。

最后,无论采取何种方法处理塑料老化发黄问题,都需要在日常生活中注意保养和维护塑料制品,尽量避免长时间暴露在阳光下或者恶劣环境中。

在存放时最好选择凉爽干燥通风的环境,避免受到化学品侵蚀或者高温高湿环境的影响。

树脂氧化变黄解决方法

树脂氧化变黄,这可真是个让人头疼的问题啊!但别担心,办法总比困难多呀!

咱先来说说为啥树脂会氧化变黄呢。

这就好比苹果切开后会变色一样,树脂长期暴露在空气中,那些讨厌的氧气就会来搞破坏啦!那怎么解决呢?

首先,咱得给树脂找个好“家”,避免它长期直接暴露在阳光下和恶劣的环境中呀。

就像人不能总在风里雨里一样,得有个遮风挡雨的地方。

给树脂做好防护,不就是给它撑起了一把保护伞嘛!

然后呢,可以考虑使用一些抗氧化剂呀。

这就像是给树脂吃了一颗“不老仙丹”,能有效延缓它的氧化进程呢。

这多神奇呀!

还有啊,保持清洁也很重要呢。

就像我们每天要洗脸刷牙保持干净一样,树脂也需要定期清理。

把那些可能导致它氧化的脏东西都清理掉,它不就没那么容易变黄啦!

另外,在使用树脂制品的时候,也要注意爱护呀。

别使劲折腾它,温柔点对待,它也会给你更好的回报呢。

想想看,如果我们能按照这些方法去做,那树脂氧化变黄的问题不就迎刃而解了嘛!这难道不是一件很棒的事情吗?我们完全可以做到让树脂一直保持它原本的光彩呀。

所以呀,遇到问题不要怕,只要我们积极去面对,总能找到解决办法的。

让我们一起行动起来,和树脂氧化变黄说拜拜吧!。

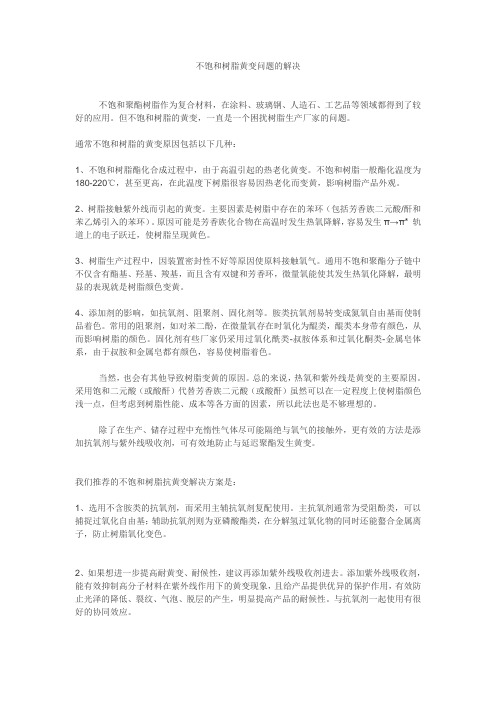

不饱和树脂黄变问题的解决不饱和聚酯树脂作为复合材料,在涂料、玻璃钢、人造石、工艺品等领域都得到了较好的应用。

但不饱和树脂的黄变,一直是一个困扰树脂生产厂家的问题。

通常不饱和树脂的黄变原因包括以下几种:1、不饱和树脂酯化合成过程中,由于高温引起的热老化黄变。

不饱和树脂一般酯化温度为180-220℃,甚至更高,在此温度下树脂很容易因热老化而变黄,影响树脂产品外观。

2、树脂接触紫外线而引起的黄变。

主要因素是树脂中存在的苯环(包括芳香族二元酸/酐和苯乙烯引入的苯环)。

原因可能是芳香族化合物在高温时发生热氧降解,容易发生π→π* 轨道上的电子跃迁,使树脂呈现黄色。

3、树脂生产过程中,因装置密封性不好等原因使原料接触氧气。

通用不饱和聚酯分子链中不仅含有酯基、羟基、羧基,而且含有双键和芳香环,微量氧能使其发生热氧化降解,最明显的表现就是树脂颜色变黄。

4、添加剂的影响,如抗氧剂、阻聚剂、固化剂等。

胺类抗氧剂易转变成氮氧自由基而使制品着色。

常用的阻聚剂,如对苯二酚,在微量氧存在时氧化为醌类,醌类本身带有颜色,从而影响树脂的颜色。

固化剂有些厂家仍采用过氧化酰类-叔胺体系和过氧化酮类-金属皂体系,由于叔胺和金属皂都有颜色,容易使树脂着色。

当然,也会有其他导致树脂变黄的原因。

总的来说,热氧和紫外线是黄变的主要原因。

采用饱和二元酸(或酸酐)代替芳香族二元酸(或酸酐)虽然可以在一定程度上使树脂颜色浅一点,但考虑到树脂性能、成本等各方面的因素,所以此法也是不够理想的。

除了在生产、储存过程中充惰性气体尽可能隔绝与氧气的接触外,更有效的方法是添加抗氧剂与紫外线吸收剂,可有效地防止与延迟聚酯发生黄变。

我们推荐的不饱和树脂抗黄变解决方案是:1、选用不含胺类的抗氧剂,而采用主辅抗氧剂复配使用。

主抗氧剂通常为受阻酚类,可以捕捉过氧化自由基;辅助抗氧剂则为亚磷酸酯类,在分解氢过氧化物的同时还能螯合金属离子,防止树脂氧化变色。

2、如果想进一步提高耐黄变、耐候性,建议再添加紫外线吸收剂进去。

有机硅树脂发黄的原因主要有以下几点:

1.氧化反应:硅树脂与空气中的氧气反应,导致硅树脂表面氧化

并逐渐变黄。

2.紫外线照射:紫外线会破坏硅树脂表面的化学键,使其逐渐失

去透明度并变黄。

3.化学反应:硅树脂与周围环境中的化学物质发生反应,导致其

变黄。

为了避免有机硅树脂发黄,可以考虑在储存和使用过程中避免长时间暴露在空气中,减少紫外线照射,以及控制环境因素等。

如果有机硅树脂已经发黄,可能需要采取一些措施来恢复其原有的颜色和性能,例如使用特定的清洁剂或进行表面处理。

但请注意,这些措施的效果可能因硅树脂的种类和使用条件而异,建议在采取任何措施前先进行充分的测试。

环氧树脂⻩变分析(附紫外线吸收剂和抗氧剂对耐⻩变的影响研究)环氧树脂的优缺点环氧树脂具有优良的粘接性、强度⾼、耐腐蚀以及优异的电⽓性能,作为胶粘剂、涂料和复合材料等的树脂基体,⼴泛应⽤于⽔利、交通、机械、电⼦、家电、汽车及航空航天等领域。

但环氧树脂的韧性差、耐热性和耐候性差、特别是抗紫外线能⼒弱,环氧制品⽤于户外时候很快会出现变 、失去光泽、⻳裂、强度⼤⼤降低等⽼化迹象。

环氧树脂⽼化研究环氧树脂耐候性差表现在光、氧、热等环境中都会发⽣⽼化现象。

环氧树脂分⼦中的缩⽔⽢油醚基被氧化,氧化的产物经光– Fries重排⽣成邻羟基⼆苯酮类⽣⾊化合物,其次环氧聚合物中胺的部分也会被氧化⽣成共轭体系的有⾊物。

最后,环氧固化剂因结构不同,部分固化剂的次甲基也容易被氧化成共轭体系的有⾊物。

当使⽤紫外线灯对环氧聚合物进⾏照射,其分⼦中的化学键稳定性较差,化学键断裂分解成苯类的化合物,进⼀步⽼化。

经实验室研究,环氧树脂在180°C下的质量是稳定的,当加热到250°C数千个⼩时后,会发⽣明显的减重现象。

抗氧剂与紫外线吸收剂很多的抗氧剂和光稳定剂都可⽤于环氧树脂,像市⾯常见的抗氧剂1010,1076等受阻酚抗氧剂,该类抗氧剂有两个明显的缺点:⼀是固体的添加剂对配⽅的相容性,⼆是该类抗氧剂应⽤于环氧⾼温⾼光照的条件下容易分解,从⽽降低了防护效能。

V-990是⼀款复合型的亚磷酸酯抗氧剂,通过实验发现V- 990抗氧剂添加量在0.3-0.5%,能有效抑制环氧树脂固化时羰基的⽣成。

我们尝试将该实验放在常温与辐照剂量200W·h/m2时,V-990 的作⽤有⼀定减弱,对于这种现象我们的解释是:在⾼温条件下固化,抗氧剂有所损耗,建议加⼤剂量。

环氧树脂除了在氧、热环境下容易⽼化,在光条件下也会⽣成羰基着⾊物。

古德UV-1180是液体的紫外线吸收剂,能强烈吸收波长290- 350nm的紫外线,具有卓越的抗⽼化性能,可改进环氧制品其户外耐候性及延迟其颜⾊发 。

浅色石材变色发黄原因分析及预防措施【摘要】本文基于对装修用浅色石材变色发黄的机理,分析了造成其变色发黄的内外因素,找出产生问题原因,并以多年的施工及预防处理经验,提出“预防为主”的解决思路,整理了诸多在加工、安装及使用过程中需要注意、预防的问题,供读者借鉴。

对于已经产生变色发黄的石材,本文也给出了处理方法建议,以供参考。

【关键词】变色发黄;氧化;污染;防护;成品保护天然石材是高档豪华装修中不可或缺的装饰材料,浅色石材由于其装饰效果深受设计师与业主的钟爱,广泛应用于各种空间的墙地面及装饰构件中。

但在工程实践中,现实经常与理想有着巨大差距,浅色石材产生的问题也令施工单位、业主、物业等使用单位头疼不已。

其中,石材变色发黄,尤其是白色石材发黄是众多问题中最为棘手的问题之一,也是普遍存在的现象。

它不像石材断裂等问题,在前期施工中可以明显直观看到,通过严格把控可以在前期消除,往往前期安装完成时很漂亮,而使用一段时间后开始变黄,即便部分经过处理消除,装饰效果也被大打折扣。

本文在对致使石材发黄内外因分析的基础上,结合工程经验,给出预防措施及处理方案以供参考。

一.浅色石材发黄的原因分析引起浅色石材发黄的因素多种多样,究其根源,是内外各种因素综合作用的结果,既有由于材质本身原因,又加上加工、安装过程的防护护理不到位、不当,或者使用过程维护不力或者方法不当,是内外各种因素综合作用产生的结果。

1、石材本身的原因:天然石材并不是单一的矿物成分,在石材中分布着许多其他的矿物成分(可称之为矿物杂质)及其他杂质。

正是这些矿物杂质的存在,在石材中勾勒出了五彩斑斓的纹理、图案,丰富了石材的装饰效果,但其中一些矿物及杂质也成了石材发黄等质量问题的罪魁祸首。

造成浅色天然石材发黄的杂质主要是铁矿物质和有机物质,以下就这两种杂质的致黄机理进行分析。

1)铁矿物质致使石材发黄的机理经大量的研究分析,普遍认为铁矿物质氧化后变色是造成天然石材变黄最主要的原因。

不饱和聚酯树脂⻩变分析及解决⽅法不饱和树脂制品作为重要的⼯业材料,⼴泛应⽤于涂料、胶粘剂、⼈造⽯等多个领域。

然⽽,随着时间的推移,这些制品往往会出现⻩变现象,这不仅影响了产品的外观质量,还可能降低其性能和使⽤寿命。

本⽂将对不饱和树脂制品⻩变的原因进⾏深⼊分析,并提出相应的解决⽅法。

⼀、不饱和树脂制品⻩变原因分析1. 热⽼化⻩变不饱和树脂在合成过程中需要经过⾼温反应,⻓时间的⾼温环境会加速树脂分⼦的氧化和降解,导致颜⾊变⻩。

此外,在制品的加⼯和使⽤过程中,如果温度过⾼,也容易引起热⽼化⻩变。

2. 紫外线引起的⻩变不饱和树脂制品在户外或⻓期暴露在紫外线下,树脂中的苯环结构容易发⽣π→π*电⼦跃迁,导致颜⾊变⻩。

紫外线照射还会使树脂表⾯的分⼦链断裂,进⼀步加速⻩变过程。

3. 氧化⻩变不饱和树脂中的不饱和键容易受到氧⽓的氧化作⽤,形成有⾊物质,导致颜⾊变⻩。

在⽣产、储存和使⽤过程中,如果树脂与氧⽓接触过多,就容易引起氧化⻩变。

4. 杂质影响不饱和树脂在制备和加⼯过程中,可能会引⼊⼀些杂质,如⾦属离⼦、⽔分等。

这些杂质会与树脂发⽣反应或分解,产⽣有⾊物质,影响制品的颜⾊。

⼆、不饱和树脂制品⻩变解决⽅法1. 隔离氧⽓接触在⽣产、储存和使⽤过程中,应尽量隔绝树脂与氧⽓的接触。

可以采⽤充惰性⽓体(如氮⽓)的⽅式,降低树脂中的氧⽓含量,减少氧化⻩变的发⽣。

此外,还可以加强⽣产设备的密封性,减少空⽓进⼊的机会。

2. 添加抗氧剂和紫外线吸收剂在树脂中添加适量的抗氧剂和紫外线吸收剂,可以延缓⻩变过程。

在选择抗氧剂时,应注意其与其他添加剂的相容性和对树脂性能的影响。

推荐的不饱和树脂抗⻩变解决⽅案是:选⽤不含受阻酚或胺类的抗氧剂,如亚磷酸酯类抗氧剂使⽤。

这样可以分解氢过氧化物,从⽽防⽌树脂的氧化变⾊。

常⽤的稳定剂包括抗氧剂Y-180和紫外线吸收剂UV-1081。

抗氧剂Y-180可以捕捉过氧化⾃由基,防⽌树脂氧化变⾊;在不饱和树脂添加添加Y-180抗氧剂对⽐⽽UV-1081是⼀款性能优异的紫外线吸收剂,具有⾊浅、⽆毒、相容性好等特点。

不饱和树脂黄变问题的解决

不饱和聚酯树脂作为复合材料,在涂料、玻璃钢、人造石、工艺品等领域都得到了较好的应用。

但不饱和树脂的黄变,一直是一个困扰树脂生产厂家的问题。

通常不饱和树脂的黄变原因包括以下几种:

1、不饱和树脂酯化合成过程中,由于高温引起的热老化黄变。

不饱和树脂一般酯化温度为180-220℃,甚至更高,在此温度下树脂很容易因热老化而变黄,影响树脂产品外观。

2、树脂接触紫外线而引起的黄变。

主要因素是树脂中存在的苯环(包括芳香族二元酸/酐和苯乙烯引入的苯环)。

原因可能是芳香族化合物在高温时发生热氧降解,容易发生π→π* 轨道上的电子跃迁,使树脂呈现黄色。

3、树脂生产过程中,因装置密封性不好等原因使原料接触氧气。

通用不饱和聚酯分子链中不仅含有酯基、羟基、羧基,而且含有双键和芳香环,微量氧能使其发生热氧化降解,最明显的表现就是树脂颜色变黄。

4、添加剂的影响,如抗氧剂、阻聚剂、固化剂等。

胺类抗氧剂易转变成氮氧自由基而使制品着色。

常用的阻聚剂,如对苯二酚,在微量氧存在时氧化为醌类,醌类本身带有颜色,从而影响树脂的颜色。

固化剂有些厂家仍采用过氧化酰类-叔胺体系和过氧化酮类-金属皂体系,由于叔胺和金属皂都有颜色,容易使树脂着色。

当然,也会有其他导致树脂变黄的原因。

总的来说,热氧和紫外线是黄变的主要原因。

采用饱和二元酸(或酸酐)代替芳香族二元酸(或酸酐)虽然可以在一定程度上使树脂颜色浅一点,但考虑到树脂性能、成本等各方面的因素,所以此法也是不够理想的。

除了在生产、储存过程中充惰性气体尽可能隔绝与氧气的接触外,更有效的方法是添加抗氧剂与紫外线吸收剂,可有效地防止与延迟聚酯发生黄变。

我们推荐的不饱和树脂抗黄变解决方案是:

1、选用不含胺类的抗氧剂,而采用主辅抗氧剂复配使用。

主抗氧剂通常为受阻酚类,可以捕捉过氧化自由基;辅助抗氧剂则为亚磷酸酯类,在分解氢过氧化物的同时还能螯合金属离子,防止树脂氧化变色。

2、如果想进一步提高耐黄变、耐候性,建议再添加紫外线吸收剂进去。

添加紫外线吸收剂,能有效抑制高分子材料在紫外线作用下的黄变现象,且给产品提供优异的保护作用,有效防止光泽的降低、裂纹、气泡、脱层的产生,明显提高产品的耐候性。

与抗氧剂一起使用有很好的协同效应。

当然,抗氧剂与紫外线吸收剂的使用并不能从根本上解决黄变问题,但是在一定的范围内,还是能有效地防止不饱和聚酯产品氧化黄变,保持产品水色透明,提高产品的档次。