尺寸链公差计算案例

- 格式:docx

- 大小:15.03 KB

- 文档页数:3

尺寸链计算方法及案例详解计算机辅助公差设计1.确定产品的功能要求:首先需要明确产品的功能要求和性能指标,如尺寸精度、形状精度、位置精度等。

这些要求将成为确定公差的基础。

2.建立尺寸链:根据产品的设计和制造工艺,建立尺寸链,即确定产品各个尺寸之间的相互关系。

这可以通过绘制产品的尺寸和公差关系图来实现。

尺寸链图可采用包容模式或功用模式,用实线和虚线分别表示设计尺寸和公差。

3.评估公差传递路径:通过分析尺寸链图,评估不同尺寸之间的公差传递路径。

公差传递路径表示了如果一些尺寸的公差发生变化,它会如何影响其他尺寸。

这个过程通常可以通过计算公差传递系数来完成。

4.计算公差限制:根据产品的功能要求和公差传递路径,计算每个尺寸的公差限制。

公差限制是指一个尺寸的公差应该在什么范围内,才能保证产品的功能要求。

公差限制可以使用统计方法进行计算,如正态分布法或最大熵法。

5.优化公差分配:根据公差限制和产品的实际生产情况,对产品的公差分配方案进行优化。

这可以通过调整不同尺寸的公差范围来实现,以确保产品能够满足功能要求,并尽可能降低制造成本。

下面将通过一个案例来详细说明尺寸链计算方法的应用。

假设我们需要设计一个紧固件的尺寸链。

紧固件由两个部件组成:螺栓和螺母。

我们的目标是确定螺栓和螺母的公差范围,以确保它们能够正确地配合。

首先,我们需要确定紧固件的功能要求和性能指标。

假设紧固件的功能要求是能够承受一定的拉力,螺栓和螺母之间的配合要求是旋转配合。

接下来,我们可以建立尺寸链图。

假设螺栓的直径为d1,螺母的内径为d2,两者之间的配合间隙为g。

我们可以用实线表示设计尺寸,用虚线表示公差。

接着,我们需要评估公差传递路径。

在这个案例中,螺栓和螺母的配合是旋转配合,因此公差主要会影响配合间隙。

通过分析尺寸链图,我们可以看到,螺栓直径和螺母内径的公差都会影响配合间隙。

然后,我们可以计算公差限制。

假设螺栓直径和螺母内径的公差都符合正态分布。

尺寸链公差计算方法尺寸链公差计算方法可真是个有趣又实用的东西啊!先来说说它的步骤吧。

这就像是搭积木,你得先把那些相关的尺寸都找出来,这些尺寸就像是一群小伙伴,相互之间有着某种联系。

然后呢,确定封闭环,封闭环就像是这群小伙伴围起来的那个小空间,它的大小是由其他小伙伴决定的。

接着,分析组成环,是增环还是减环,增环就像是往小空间里加东西,会让封闭环变大,减环呢,就像是从里面拿走东西,会让封闭环变小。

之后就可以根据公式来计算公差啦。

这步骤一环扣一环,哪一环出了错,那结果可就像建歪了的房子,能好吗?注意事项也不少哦。

你得特别仔细地确定各个尺寸之间的关系,要是搞错了增环和减环,那可就糟透了。

这就好比你在做蛋糕,把糖当成盐放进去,那蛋糕能好吃吗?还有啊,测量尺寸的时候一定要精准,就像射击运动员瞄准靶心一样,差一点都不行。

再讲讲安全性和稳定性吧。

在尺寸链公差计算中,安全性和稳定性可太重要啦。

准确的公差计算就像给机器穿上了合适的盔甲,保护着它正常运转。

如果公差计算得不合理,就像给人穿了不合身的衣服,这儿紧那儿松的,机器在运行的时候就可能会出故障,那多危险啊。

公差计算得好,机器就稳稳当当的,像个踏实的老黄牛一样干活,你说好不好呢?应用场景那可太多啦。

在机械制造行业,就像汽车制造,每个零件的尺寸公差都得计算好,不然汽车组装起来就会像个东倒西歪的醉汉。

还有电子产品制造,小到一个手机,里面的各种零件尺寸公差要是不合适,手机能好用吗?这尺寸链公差计算方法的优势可明显了。

它能让产品的质量更有保证,就像给产品上了一道保险锁。

而且还能提高生产效率呢,不用反复地调整尺寸,这不就像给生产开了个快车道吗?来个实际案例吧。

比如说制造一个发动机的活塞。

活塞的各个部分尺寸之间存在着尺寸链关系。

如果活塞的直径公差计算不准确,那和气缸壁之间的配合就会出问题。

要是太紧了,就像两个人挤在一个特别小的空间里,动都动不了,发动机就没法正常运转;要是太松了,就像一个大胖子穿了个大好几号的衣服,动力传输就会有损失。

公差尺寸链计算公式公差尺寸链公差尺寸链是指由一系列零件组成的装配体系中,各零件之间的公差关系。

在机械设计和生产过程中,正确的计算和控制公差尺寸链是确保装配质量的重要因素。

下面列举一些相关的计算公式,并给出解释和例子。

1. 最大材料条件与最小材料条件最大材料条件(MMC)是指零件或特征的最大尺寸,而最小材料条件(LMC)是指零件或特征的最小尺寸。

根据这两个条件,在公差尺寸链的计算中,我们可以得到以下两个公式:•最大材料条件下公差尺寸:T = MMC - 低限制公差•最小材料条件下公差尺寸:T = LMC - 高限制公差以螺纹为例,最大材料条件下,螺纹轴的最大尺寸为25 mm,低限制公差为- mm,那么螺纹轴的最大材料条件下公差尺寸为 mm(25 + (-))。

2. 链公差法则在公差尺寸链的计算中,使用链公差法则可以将公差传递从装配体到各个零件,下面是链公差法则的一般形式:T(a, b) = T(a) + T(b) + |∑L|其中,T(a, b)是装配体尺寸的公差,T(a)和T(b)分别是零件a和b的公差,∑L是两个零件直接的公差和(所有相邻公差的代数和),也称为“累加和”。

以一个简单的装配体为例,该装配体由两个零件a和b组成,零件a的公差为 mm,零件b的公差为 mm。

两个零件的直接公差和为 mm。

根据链公差法则,装配体的公差尺寸为:T(a, b) = + + || = mm3. 频率分布法则在公差尺寸链的计算中,使用频率分布法则可以根据具体的公差分布情况,计算出装配体尺寸的公差。

以下是频率分布法则的一般形式:T = ΔD × K其中,ΔD是公差限制域(公差分布范围的一半),K是概率累积函数曲线的系数。

以一个简单的零件为例,假设公差限制域为 mm,概率累积函数曲线的系数为。

那么该零件的公差尺寸为:T = × = mm总结•最大材料条件与最小材料条件可用于计算公差尺寸。

•链公差法则可用于将公差传递到装配体。

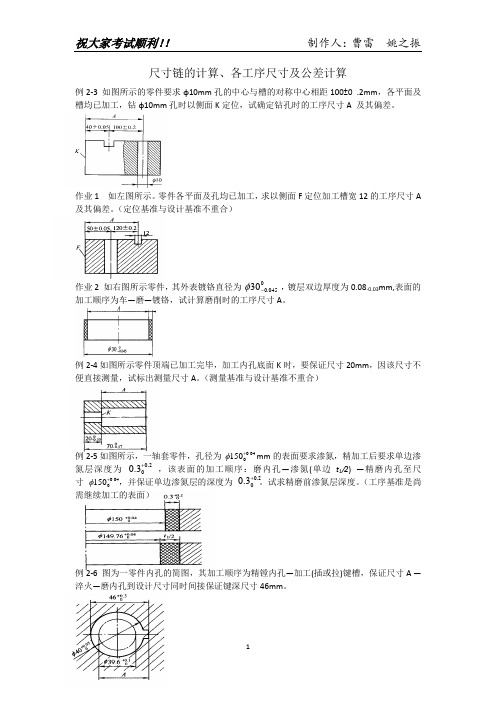

尺寸链的计算、各工序尺寸及公差计算例2-3 如图所示的零件要求φ10mm 孔的中心与槽的对称中心相距100±0 .2mm ,各平面及槽均已加工,钻φ10mm 孔时以侧面K 定位,试确定钻孔时的工序尺寸A 及其偏差。

作业1 如左图所示。

零件各平面及孔均已加工,求以侧面F 定位加工槽宽12的工序尺寸A 及其偏差。

(定位基准与设计基准不重合)作业2 如右图所示零件,其外表镀铬直径为 ,镀层双边厚度为0.08-0.03mm,表面的加工顺序为车—磨—镀铬,试计算磨削时的工序尺寸A 。

例2-4如图所示零件顶端已加工完毕,加工内孔底面K 时,要保证尺寸20mm ,因该尺寸不便直接测量,试标出测量尺寸A 。

(测量基准与设计基准不重合)例2-5如图所示,一轴套零件,孔径为 mm 的表面要求渗氮,精加工后要求单边渗氮层深度为 ,该表面的加工顺序:磨内孔—渗氮(单边t 1/2) —精磨内孔至尺寸 ,并保证单边渗氮层的深度为 。

试求精磨前渗氮层深度。

(工序基准是尚需继续加工的表面)例2-6 图为一零件内孔的简图,其加工顺序为精镗内孔—加工(插或拉)键槽,保证尺寸A —淬火—磨内孔到设计尺寸同时间接保证键深尺寸46mm 。

045.030-φ04.00150+φ2.003.0+04.00150+φ2.003.0+例题:如图所示的零件图的有关工艺过程如下。

①车外圆至尺寸A1(IT9),如图b所示,留磨量z=0.6mm。

②铣轴端小平台,工序尺寸为A2,如图c所示。

③磨外圆,保证工序尺寸A3=28 (IT7).试确定各工序尺寸及其偏差。

例2-1某型芯的直径为Φ50 ,尺寸精度IT5,表面粗糙度Ra要求为0.04μm。

加工的工艺路线为:粗车--半精车—高频淬火—粗磨—精磨—研磨。

用查表法确定毛坯尺寸、各工序尺寸及其公差。

【列表】例2-2需加工φ28孔。

孔表面粗糙度为Ra0.8μm,淬火硬度为58~62HRC,加工顺序为钻孔——半精车——精车——热处理——磨孔。

课题:产品型号:组成环代号描述增环基本尺寸减环基本尺寸T(零件公差)Es(零件上偏差)Ei(零件下偏差)偏差分布曲线e相对不对称系数K相对分布系数∆中间偏差§传递系数T (零件公差平方)A1轴承支撑台阶高度 4.50.50.25-0.25正态分布01-0.25-10.25A2轴承支撑压缩后台阶高度420.40.2-0.2正态分布01-0.2-10.16A3支撑钣金厚度t1.010.20.1-0.1正态分布01-0.1-10.04A4中隔板端部到轴承支撑安装孔中心距距离(含装配误差)53.50.60.3-0.3正态分布010.310.36A5轴承支撑安装孔中心到电机支撑安装孔中心距距离(含装配误差)719.10.40.2-0.2正态分布010.210.16A6电机支撑上两个孔距离(含装配误差)33.50.60.3-0.3正态分布010.310.36A7电机支座安装孔到电机胶圈中心的距离23.50.60.3-0.3正态分布01-0.3-10.36A8电机轴端部到电机胶圈中心的距离2721-1正态分布01-1-14A9橡胶垫厚度 2.50.50.25-0.25正态分布01-0.25-10.25A10连接轴右端面离轴肩长701.2 1.40.7-0.7正态分布1-0.7-11.96L 0(封闭环基本尺寸)T 0(封闭环公差)∆0(封闭环中间偏差)ES 0(封闭环上偏差)EI 0(封闭环下偏差)L (封闭环最大尺寸)L (封闭环最小尺寸)4.4 2.81-2-0.59-3.413.817.81结论尺寸链设计计算三、尺寸链求解统计法1、A0最小尺寸3.81,连接轴轴坚不会磨到轴承座端面;2、A0最小尺寸3.81,连接轴轴坚长25mm,轴承座设计尺寸28mm,最小间隙6.81mm,连接轴端部不会磨到轴承座内表面;3、A0最大尺寸7.81,连接轴轴坚长25mm,插入深度17.19mm,轴承座硬度范围45±5下一步行动计划:挑选最低硬度(40)的轴承座、在插入深度17.19mm的状态下做跌落实验进行验证封闭环A0轴肩与轴承支撑距离尺寸链设计一、装配图及尺寸链图装配图尺寸链图A2A4A1、A2、A3、A7、A8、A9、A10是减环A4、A5、A6是增环A1A0A10A9A7A8A3A6A5。

尺寸链计算方法及案例详解计算机辅助公差设计尺寸链计算方法及案例详解计算机辅助公差设计尺寸链计算方法是机械设计中常用的计算方法,主要用于确定不同元件之间的公差分配关系,在产品设计和制造过程中发挥着重要作用。

为了提高设计和制造的精度、降低成本、提高效率,很多企业采用了计算机辅助公差设计技术。

本篇文章将针对这些问题进行详细阐述。

一、尺寸链计算方法尺寸链可以理解为一个工程系统中的一串元件的尺寸关系,每个元件都是根据之前的元件尺寸来设计其自身尺寸的。

尺寸链计算方法是通过确定元件之间的公差分配关系来实现设计要求的。

实际运用中,常采用公差收缩法、最大公差法、最小公差法或偏心法等不同的计算方法,因此本部分主要介绍一下这四种尺寸链计算方法。

1. 公差收缩法公差收缩法是常用的分配公差的方法,它先以公差大小确定一个公差限制带,然后根据收缩值的大小来确定每个元件尺寸的公差限制范围。

在实际设计中,可以按照公差大的原则,从高到低分别对各个元件进行公差的分配。

但也要避免公差分配重叠或者过于偏向某一元件的情况。

2. 最大公差法最大公差法是以平均尺寸与公差的最大值作为分配依据,即为最大公差。

通过这种方法,可以提高工件装配精度,防止装配磕碰,同时还可以控制各个元件尺寸的精度。

3. 最小公差法最小公差法是以平均尺寸与公差的最小值作为分配依据,即为最小公差。

通过这种方法,可以降低整个元件的公差,提高产品的生产效率,但是也应注意每个元件的公差不应小于其自身制造能力所允许的误差范围。

4. 偏心法偏心法是根据工件装配误差机理,确定出工作表面的偏心量,然后再根据此量来分配元件的公差。

通过这种方法,可以更好地防止工件装配误差的产生,但也可能因此过多地增加生产成本。

二、计算机辅助公差设计计算机辅助公差设计是一种利用计算机辅助软件对工程系统实现公差设计的技术。

这种技术可以减少手工计算中繁琐的过程,提高计算速度和准确性,同时还可以进行三维模型的构建和虚拟装配的仿真分析。

尺寸链公差计算案例摘要:一、引言二、尺寸链公差计算方法1.尺寸链概念2.尺寸链公差计算公式3.尺寸链公差计算实例三、尺寸链公差在工程中的应用1.零件加工中的应用2.产品设计中的应用四、总结正文:一、引言在机械制造领域,尺寸链公差计算是一项基础且重要的工作。

尺寸链是由一系列相互关联的尺寸组成的,它们在加工和装配过程中相互影响。

为了保证产品的质量和性能,掌握尺寸链公差的计算方法至关重要。

本文将详细介绍尺寸链公差的计算方法及其在工程中的应用。

二、尺寸链公差计算方法1.尺寸链概念尺寸链是指在零件加工和装配过程中,由一系列相互关联的尺寸组成的链式结构。

这些尺寸之间存在一定的相对位置关系,并相互影响。

尺寸链的公差是指各个尺寸之间的允许偏差范围。

2.尺寸链公差计算公式尺寸链公差计算公式为:T=max(Δi)+min(Δj)其中,T表示尺寸链的公差,Δi表示第i个尺寸的允许偏差,Δj表示第j 个尺寸的允许偏差。

3.尺寸链公差计算实例以一个简单的尺寸链为例,假设有一个零件的尺寸分别为A、B、C,它们的允许偏差分别为±0.1mm、±0.2mm、±0.3mm。

根据公式,可以计算出尺寸链的公差为:T=max(ΔA, ΔB, ΔC)+min(ΔA, ΔB,ΔC)=0.3mm+0.1mm=0.4mm。

三、尺寸链公差在工程中的应用1.零件加工中的应用在零件加工过程中,尺寸链公差计算有助于确定加工工艺和检验标准。

根据尺寸链公差,加工人员可以合理选择加工设备和工艺参数,以确保零件加工质量。

2.产品设计中的应用在产品设计阶段,尺寸链公差计算有助于优化设计方案,提高产品的可靠性和性能。

设计人员可以根据尺寸链公差,合理设置产品的尺寸参数,使其在满足功能要求的同时,具有良好的制造性和装配性。

四、总结尺寸链公差计算在机械制造领域具有重要的意义。

掌握尺寸链公差的计算方法,有助于保证产品的质量和性能,提高制造过程的效率。

尺寸链计算举例1、定位基准与设计基准不重合时的尺寸换算例1:下图工件,如先以A面定位加工C面,得尺寸A1;然后再以A 面定位用调整法加工台阶面B,得尺寸A2,要求保证B面与C面间尺寸A0。

试求工序尺寸A2。

2、设计基准与测量基准不重合时的尺寸换算例2:一批如图示轴套零件,在车床上已加工好外圆、内孔及端面,现须在铣床上铣右端缺口,并保证尺寸5-00.06及26 0.2,求采用调整法加工时控制尺寸H、A及其偏差并画出尺寸链图。

3.多次加工工艺尺寸的尺寸链计算例3:如下图所示轴套零件的轴向尺寸,其外圆、内孔及端面均已加工。

试求:①当以A面定位钻直径为φ10mm孔时的工序尺寸A1及其偏差(要求画出尺寸链图);②当以B面定位钻直径为φ10mm孔时的工序尺寸B1及其偏差。

4.保证渗碳、渗氮层深度的工艺尺寸链计算例4:一批小轴其部分工艺过程为:车外圆至φ20.6-00.04 mm,渗碳淬火,磨外圆至φ20-00.02 mm。

试计算保证淬火层深度为0.7~1.0mm 的渗碳工序的渗入深度。

解:根据题意可画出工序尺寸图(见上左图):(1)按工序要求画工艺尺寸链图:(见上右图)。

2)确定封闭环和组成环:由工艺要求可知,要保证的淬火层深度尺寸为封闭环,即尺寸链中的尺寸A0。

其它尺寸均为组成环。

用箭头法可确定出A1、A2为增环,A3为减环。

(3)根据工艺尺寸链的基本计算公式进行计算:因为:A0= A1+A2-A3所以:A1= A0+A3-A2(按入体偏差标注)故: A1= A0+A3-A2=1+10.3-10 =1.3又: ES0=ESp1+ESp2-EIq3则: ESp1= ES0-ESp2+EIq3 =0-0-0.02 =-0.02又: EI0=EIp1+EIp2-ESq3则: EIp1= EI0-EIp2+ESq3 =-0.3+0.01-0.02 =-0.04所以得渗碳工序的渗碳深度为:。

尺寸链公差计算案例

摘要:

1.尺寸链公差计算的概念和重要性

2.尺寸链的组成和分类

3.尺寸链公差计算的方法和步骤

4.尺寸链公差计算的案例分析

5.尺寸链公差计算对制造业的意义

正文:

一、尺寸链公差计算的概念和重要性

尺寸链公差计算是工程设计和制造中常用的一种方法,它是由一组相互连接的尺寸形成的封闭尺寸组。

在工艺尺寸换算、控制关键尺寸的公差、保证产品的制造精度等方面具有重要作用。

尺寸链公差计算能够帮助企业优化零件加工工艺路线,避免累计误差,减少装配现场的修锉调整,降低产品的返修率,从而节约成本。

二、尺寸链的组成和分类

尺寸链是由一组相互关联的尺寸形成的封闭尺寸组,包括线性尺寸链(一维)、平面尺寸链(二维)和空间尺寸链(三维)。

尺寸链中的组成环可以分为增环和减环。

增环是指随着环的变大,封闭环也变大;减环则相反。

组成环里还包括上偏差和下偏差,上偏差等于增环的上偏差和减环的下偏差和,下偏差等于增环的下偏差和减环的上偏差和。

三、尺寸链公差计算的方法和步骤

尺寸链公差计算的方法主要包括两种:直接法和间接法。

直接法是根据尺寸链中各组成环的基本尺寸和公差,通过计算得到封闭环的基本尺寸和公差;间接法是通过计算各组成环的上偏差和下偏差,进而得到封闭环的基本尺寸和公差。

尺寸链公差计算的步骤如下:

1.确定尺寸链的组成环,分析各环之间的相互关系;

2.计算各组成环的基本尺寸和公差;

3.计算各组成环的上偏差和下偏差;

4.根据上偏差和下偏差计算封闭环的基本尺寸和公差;

5.分析计算结果,检查尺寸链公差的合理性。

四、尺寸链公差计算的案例分析

假设有一个线性尺寸链,由三个组成环A、B、C 组成,其中A 环的基本尺寸为100mm,公差为±0.1mm;B 环的基本尺寸为200mm,公差为±0.2mm;C 环的基本尺寸为300mm,公差为±0.3mm。

现要求计算该尺寸链的公差。

根据直接法,首先计算各组成环的基本尺寸和公差:

A 环:基本尺寸100mm,公差±0.1mm;

B 环:基本尺寸200mm,公差±0.2mm;

C 环:基本尺寸300mm,公差±0.3mm。

然后计算各组成环的上偏差和下偏差:

A 环:上偏差0.1mm,下偏差-0.1mm;

B 环:上偏差0.2mm,下偏差-0.2mm;

C 环:上偏差0.3mm,下偏差-0.3mm。

接着计算封闭环的基本尺寸和公差:

封闭环的基本尺寸= A 环基本尺寸+ B 环基本尺寸+ C 环基本尺寸= 100mm + 200mm + 300mm = 600mm

封闭环的公差= A 环公差+ B 环公差+ C 环公差= ±0.1mm +

±0.2mm + ±0.3mm = ±0.6mm

最后,分析计算结果,检查尺寸链公差的合理性。

在这个案例中,尺寸链公差计算结果符合要求,可以保证产品的制造精度。

五、尺寸链公差计算对制造业的意义

尺寸链公差计算在制造业中具有重要意义。

通过尺寸链公差计算,企业可以合理控制产品的制造精度,确保产品质量。