建筑力学大纲 知识点第六章 杆件的应力与强度计算

- 格式:doc

- 大小:2.10 MB

- 文档页数:15

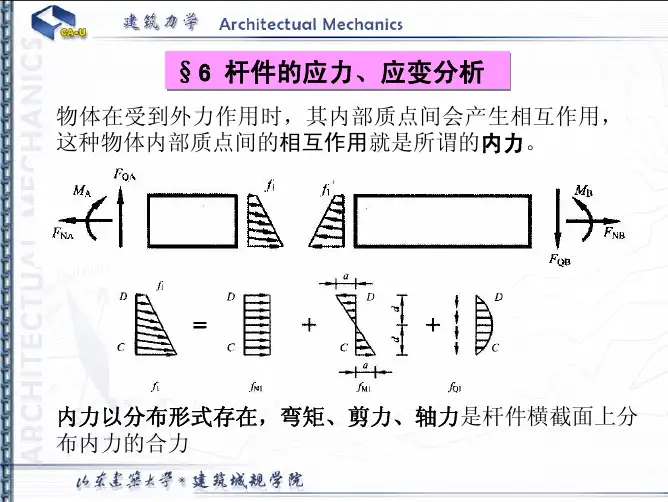

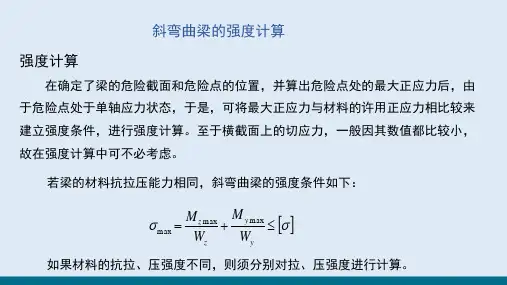

第6章 杆件的应力与强度计算6.1 轴向拉压杆的应力与强度计算6.1.1 应力的概念为了分析内力在截面上的分布情况,从而对杆件的强度进行计算,必须引入应力的概念。

图6-1(a )所示的受力体代表任一受力构件。

pc)F图6-1由于截面上内力的分布一般不是均匀的,所以平均应力m p 与所取小面积A ∆的大小有关。

令A ∆趋于零,取极限0limA Fp A∆→∆=∆ (b)6.1.2轴向拉压杆横截面上的应力拉压杆横截面上的内力为轴力N F ,与轴力N F 对应的应力为正应力σ。

NF Aσ=(6-1) 式(6-1)就是轴向拉压杆横截面上正应力的计算公式。

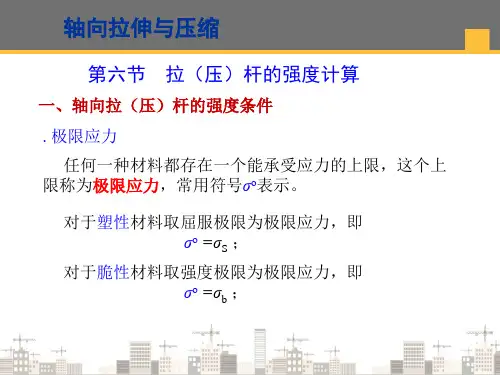

6.1.3轴向拉压杆的强度条件 1.强度条件材料所能承受的应力值有限,它所能承受的最大应力称为该材料的极限应力,用u σ表示。

材料在拉压时的极限应力由试验确定。

为了使材料具有一定的安全储备,将极限应力除以大于1的系数n ,作为材料允许承受的最大应力值,称为材料的许用应力,以符号[]σ表示,即u []nσσ=(6-2)式中n 称为安全系数。

为了确保拉压杆不致因强度不足而破坏,应使其最大工作应力max σ不超过材料的许用应力,即Nmax F Aσ=≤[]σ (6-3) 2.强度条件的三方面应用(1) 强度校核:杆件的最大工作应力不应超过许用应力,即Nmax F Aσ=≤[]σ (2) 选择截面尺寸 : 由强度条件式(6-3),可得A ≥N[]F σ 式中A 为实际选用的横截面积,(3) 确定许用荷载: 由强度条件可知,杆件允许承受的最大轴力N []F 的范围为N F ≤[]A σ6.2材料在轴向拉压时的力学性质在计算拉压杆的强度与变形时,要涉及材料的极限应力u σ和弹性模量E 等,这些反映材料在受力过程中所表现出的有关性质,统称为材料的力学性质。

6.2.1低碳钢在拉伸时的力学性质1.拉伸图与应力-应变曲线将试件装入试验机的夹头后启动机器,使试件受到从零开始缓慢增加的拉力F 作用,试件在标距l 长度内产生相应的变形l ∆。

将一系列F 值和与之对应的l ∆值绘成F l -∆关系曲线,称为拉伸图。

低碳钢试件的拉伸图如图6-7所示。

低碳钢的σε-曲线如图6-8所示。

l图6-7 图6-82.σε-曲线的四个特征阶段 (1)弹性阶段(图6-8中的Oa '段) (2)屈服阶段(图6-8中的bc 段) (3)强化阶段(图6-8中的cd 段) (4)颈缩阶段(图6-8中的de 段) 3.延伸率和截面收缩率 延伸率1100%l llδ-=⨯ (6-4)截面收缩率1100%A A Aψ-=⨯ (6-5) 4.冷作硬化若在σε-曲线强化阶段内的某点K 时,将荷载慢慢卸掉,此时的σε-曲线将沿着与Oa 近于平行的直线KA 回落到A 点(图6-8)。

这表明材料的变形已不能全部消失,存在着OA 表示的残余线应变,即存在着塑性变形(图中AB 为卸载后消失的线应变,此部分为弹性变形)。

如果卸载后再重新加载,σε-曲线又沿直线AK 上升到K 点,以后仍按原来的σε-曲线变化。

将卸载后再重新加载的σε-曲线与未经卸载的σε-曲线相对比,可看到,材料的比例极限得到提高(直线部分扩大了),而材料的塑性有所降低,此现象称为冷作硬化。

6.2.2铸铁拉伸时的力学性质铸铁是典型的脆性材料,其拉伸时的σε-曲线如图6-9所示。

与低碳钢相比,其特点为:(1)σε-曲线为一微弯线段,且没有明显的阶段性。

(2)拉断时的变形很小,没有明显的塑性变形。

(3)没有比例极限、弹性极限和屈服极限,只有强度极限且其值较低。

200400图6-9 图6-10 图6-116.2.3其他材料拉伸时的力学性质图6-10中给出了几种塑性金属材料拉伸时的σε-曲线,其中:①为锰钢,②为铝合金,③为球墨铸铁,④为低碳钢。

它们的共同特点是拉断前都有较大的塑性变形,延伸率比较大。

在有关规定中,是以产生0.2%塑性应变时所对应的应力作为名义屈服极限并以0.2σ表示(图6-11)。

6.2.4低碳钢压缩时的力学性质低碳钢压缩时的σε-曲线如图6-12所示。

将其与拉伸时的σε-曲线相对比:弹性阶段和屈服阶段与拉伸时的曲线基本重合,比例极限、弹性极限和屈服极限均与拉伸时的数值相同;在进入强化阶段后,曲线一直向上延伸,测不出明显的强度极限。

图6-12 图6-136.2.5铸铁压缩时的力学性质铸铁压缩时的σε-曲线如图6-13所示,仍是与拉伸时类似的一条微弯曲线,只是其强度极限值较大,它远大于拉伸时的强度极限值。

这表明铸铁这种材料是抗压而不抗拉的。

6.2.6许用应力的确定前面已经知道,许用应力是材料的极限应力除以大于1的安全系数,即 u[]nσσ=(6-6)在了解了材料的力学性质后,便可进一步来确定不同材料的极限应力u σ。

脆性材料是以强度极限b σ为极限应力,即[]bbn σσ=塑性材料则是以屈服极限s σ为极限应力,即[]ssn σσ=b n 和s n 分别为脆性材料的和塑性材料的安全系数。

6.3剪切与挤压的应力与强度计算剪切变形是杆件的基本变形形式之一。

当杆件受一对大小相等、方向相反、作用线相距很近的横向力作用时,二力之间的截面将沿外力方向发生错动(图6-14),此种变形称为剪切。

发生错动的截面称为受剪面或剪切面。

FF图6-146.3.1剪切的实用计算及强度条件如图6-16(a )所示用铆钉连接的两钢板,拉力F 通过板的孔壁作用在铆钉上,称bs F 为挤压力,显然bs F F =。

图6-160xF=∑ , 0s bs F F -= , s bs F F F ==s F 称为剪力,它以切应力τ的形式分布在受剪面a a -上(图6-16(d ))。

sF Aτ=(6-7)为计算切应力,也称为名义切应力。

进行剪切强度计算时的强度条件为s F Aτ=≤[]τ (6-8)6.3.2挤压的实用计算及强度条件连接件铆钉在受剪切的同时,还受挤压。

挤压是指荷载作用下铆钉与板壁接触面间相互压紧的现象。

挤压强度计算,需求出挤压面上的挤压应力。

如图6-17b 所示,其上挤压应力的分布比较复杂,如图6-17(c )所示,a)b)c)图6-17以挤压力bs F 除以计算挤压面面积bs A ,所得的平均值作为计算挤压应力,即bsbsbs A F =σ (6-9) 挤压强度条件为bsbs bsF A σ=≤[]bs σ (6-10) 式中[]bs σ为材料的许用挤压应力,由材料的挤压破坏试验并考虑安全系数后得到。

6.3.3剪切胡克定律实验证明:当切应力不超过材料的剪切比例极限p τ时,切应力τ与切应变γ成正比,用下式表示γτG = (6-11)式(6-11)称为剪切胡克定律。

式中G 称为材料的剪切弹性模量,是表示材料抵抗剪切变形能力的量,它的量纲与应力相同。

各种材料的G 值由实验测定。

6.4圆杆扭转时的应力及强度条件6.4.1圆杆扭转时横截面上的切应力 1. 观察变形现象并提出假设 2. 推导切应力计算公式3. 圆截面极惯性矩P I 的计算 6.4.2圆杆扭转时的强度条件maxmax pT W τ=≤[]τ (6-16) 式(6-16)就是圆杆扭转时的切应力强度条件。

6.5截面的几何性质6.5.1静矩与形心 1.静矩设任意形状的截面图形如图6-24所示,其面积为A ,y 轴和z 轴为截面所在平面内的坐标轴。

在坐标(),z y 处,取微面积d A ,把d y A 和zd A 分别称为d A 对z 轴和y 轴的静矩,在整个截面积A 上的积分d z AS y A=⎰,zd y AS A=⎰ (6-17)分别定义为该截面对z 轴和y 轴的静矩,又称为面积矩。

图6-242.形心坐标公式结合静矩定义式(6-17)可以导出形心C y 和C z 的计算公式z c S Ay =,y c S Az = (6-18)6.5.2惯性矩和惯性积在图6-24中,将乘积2d y A 和2d z A 分别称为微面积d A 对z 轴和y 轴的惯性矩,则有2d z AI y A =⎰2d y AI z A =⎰ (6-19)d zy AI yz A=⎰ (6-20)6.5.3组合截面的静矩和惯性矩计算 主轴和主惯性矩1.惯性矩的平行移轴公式2C z z I I a A =+2C y y I I b A =+ (6-21)2.组合截面的静矩和惯性矩计算计算组合截面对某轴的静矩时,可分别计算各简单图形对该轴的静矩,然后再代数相加,即1nz i i i S A y ==∑1ny i i i S A z ==∑ (6-22)3.主轴和主惯性矩若截面对某一对直角坐标轴的惯性积等于零,则该直角坐标轴称为主惯性轴或简称为主轴,截面对主轴的惯性矩称为主惯性矩。

当主轴通过截面形心时,则称为形心主轴,截面对形心主轴的惯性矩称为形心主惯性矩。

6.6弯曲梁的应力与强度计算6.6.1梁横截面上的正应力梁受力弯曲后,横截面上只产生弯矩而无剪力的弯曲称为纯弯曲。

下面以纯弯曲梁为研究对象,分析梁横截面上的正应力。

图6-281.几何方面如图6-30,线应变为d d d s y y x θερθρ∆===(a)2图6-302.物理方面在弹性范围内,正应力σ与线应变ε成正比,即E σε=将式(a)代入上式得yE Eσερ==(b)3.静力学方面纯弯曲梁横截面上任一点处的正应力计算公式为z M yI σ=(6-24)6.6.2梁的正应力强度条件根据强度要求,梁内的最大正应力不能超过材料的许用应力[]σ,即maxmax [] zM W σσ≤=(6-25) 6.6.3截面的合理形状及变截面梁 1.梁的合理截面形状梁的强度计算,一般是由正应力的强度条件控制的。

由强度条件max max z M W σ=≤[]σ可知,最大正应力与弯曲截面系数z W 成反比,z W 愈大就愈有利。

而z W 值的大小与截面的面积及形状有关。

从强度角度看z W 值愈大就愈合理。

2.变截面梁 等截面梁的截面尺寸是以最大弯矩max M 所在的危险截面确定的,当危险截面上正应力达到许用值时,其他截面上的最大应力必定不会超过许用值。

为节省材料,可采取弯矩大的截面用较大的截面尺寸,弯矩小的截面用较小的截面尺寸。

这种截面尺寸沿轴线变化的梁,称为变截面梁。

6.6.4梁横截面上的切应力及切应力强度条件1.矩形截面梁的切应力a ) b)图6-37对于图6-37(a )所示的矩形截面,截面上存在剪力S F ,经推导后可得如下切应力公式s zz F S I b τ= (6-26)2.工字形截面的切应力工字形截面梁的切应力计算公式,其公式的形式与矩形截面完全相同。

即S zz F S I d τ=式中S F 为截面上的剪力;z I 为工字形截面对中性轴的惯性矩;z S 为欲求应力点到截面边缘间的面积A *(图6-38中的阴影面积)对中性轴的静矩;d 为腹板的厚度。