底部减薄三通管件塑性极限内压的有限元分析

- 格式:pdf

- 大小:186.95 KB

- 文档页数:3

基于ABAQUS的三通有限元分析与强度评定简介三通是一种常用的管道连接件,通常用于分支管道的连接。

在设计和制造三通时,需要对其强度进行评定,以确保其能够承受工作条件下的应力和变形。

有限元分析是一种常用的工程分析方法,可以用于预测结构的应力和变形。

本文将介绍基于ABAQUS软件进行三通有限元分析与强度评定的方法。

步骤1.几何建模首先,根据实际的三通尺寸和几何形状,使用ABAQUS的预处理器(Preprocessor)建立三通的几何模型。

可以采用参数化设计的方法,使得模型具有可调节的尺寸。

2.材料属性定义根据实际的材料性能,定义三通的材料属性。

包括弹性模量、泊松比、屈服强度等。

可以根据实验数据或材料手册提供的数据进行定义。

3.网格划分将三通几何模型进行网格划分,生成适合分析的有限元网格。

划分网格时,需要考虑到模型的几何形状和尺寸,并确保网格的密度足够细致,以获得准确的结果。

4.约束和载荷定义根据实际的工作条件和加载情况,对三通模型进行约束和载荷的定义。

约束是指对模型的一些部分施加固定约束,例如固定端或轴向约束。

载荷是指对模型施加的外部力或力矩。

这些约束和载荷可以是静态的,也可以是动态的。

5.弹性分析通过ABAQUS进行弹性分析,计算出三通在工作条件下的应力和变形分布。

弹性分析的结果可以用于进一步的强度评定。

6.强度评定根据三通的应力分布和材料的屈服强度,进行强度评定。

常见的评定方法包括最大应力法、碰撞理论法和松弛高斯分布法等。

根据评定结果,可以确定三通的安全系数,并对设计进行优化。

7.结果后处理对弹性分析和强度评定的结果进行后处理,包括应力和变形的结果可视化、结果的报表输出等。

可以通过ABAQUS的后处理器(Postprocessor)进行。

总结本文介绍了基于ABAQUS的三通有限元分析与强度评定的方法。

通过对三通进行几何建模、材料属性定义、网格划分、约束和载荷定义、弹性分析、强度评定和结果后处理,可以得到三通在工作条件下的应力和变形分布,并进行强度评定。

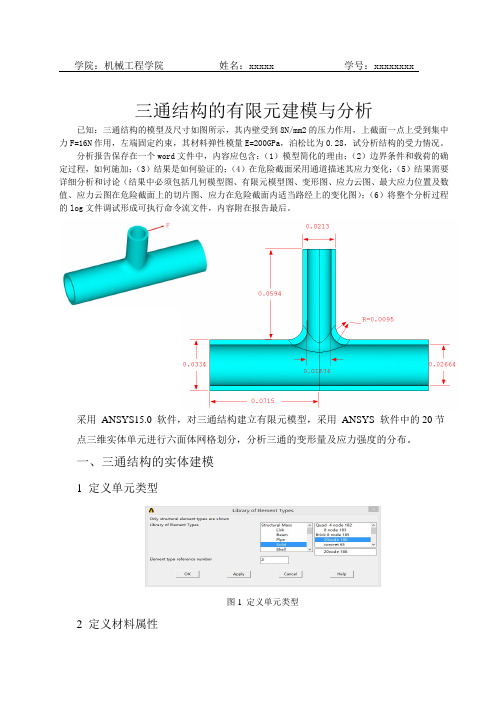

学院:机械工程学院姓名:xxxxx 学号:xxxxxxxx三通结构的有限元建模与分析已知:三通结构的模型及尺寸如图所示,其内壁受到8N/mm2的压力作用,上截面一点上受到集中力F=16N作用,左端固定约束,其材料弹性模量E=200GPa,泊松比为0.28,试分析结构的受力情况。

分析报告保存在一个word文件中,内容应包含:(1)模型简化的理由;(2)边界条件和载荷的确定过程,如何施加;(3)结果是如何验证的;(4)在危险截面采用通道描述其应力变化;(5)结果需要详细分析和讨论(结果中必须包括几何模型图、有限元模型图、变形图、应力云图、最大应力位置及数值、应力云图在危险截面上的切片图、应力在危险截面内适当路经上的变化图);(6)将整个分析过程的log文件调试形成可执行命令流文件,内容附在报告最后。

采用ANSYS15.0 软件,对三通结构建立有限元模型,采用ANSYS 软件中的20节点三维实体单元进行六面体网格划分,分析三通的变形量及应力强度的分布。

一、三通结构的实体建模1 定义单元类型图1 定义单元类型2 定义材料属性图2 定义材料属性图3 定义弹性模量、泊松比3 创建1/2实体模型由于几何形状和载荷的对称性,创建1/2实体模型3.1 创建横向空心圆柱图4 创建横向空心圆柱3.2 创建纵向空心圆柱图5 创建纵向空心圆柱3.3 仅删除体,保留面线图6删除体3.4 overlap内外表面图7 overlap内表面图8 overlap外表面3.5 内外表面交叉处倒圆角(r=0.0095)图9 外表面倒圆角图10 内表面处倒圆角3.6 删除多余的面线图11 删除多余的面线3.7 由面生成实体图12 几何模型二、网格划分采用扫略方式进行网格划分,生成有限元模型1分割体创建分割面并对体进行分割图13 创建分割面2网格划分图14 有限元模型图三、加载与后处理1 加载1.1 左端固定约束1.2 对称面施加对称约束1.3 内壁施加8N/mm2 的压力1.4上截面一点处力的加载由于是1/2建模,故在此点施加16/2=8N的力的作用图15 固定、对称与一点处力的加载图16 内表面压力加载2 后处理2.1应力云图图17 应力云图2.2 变形图图18 变形图2.3 最大应力位置及数值图19 最大应力位置图图20 最大应力位置局部放大图2.4 应力云图在危险截面上的切片图图21 应力云图在危险截面上的切片图图22 切片放大图附录1:三通应力强度分析线性化处理的结果PRINT LINEARIZED STRESS THROUGH A SECTION DEFINED BY PATH= 1 DSYS= 0***** POST1 LINEARIZED STRESS LISTING *****INSIDE NODE = 40767 OUTSIDE NODE = 40851LOAD STEP 0 SUBSTEP= 1TIME= 1.0000 LOAD CASE= 0THE FOLLOWING X,Y,Z STRESSES ARE IN THE GLOBAL COORDINATE SYSTEM.** MEMBRANE **SX SY SZ SXY SYZ SXZ0.1251E+08 0.5088E+08 0.1120E+08 0.3058E+05 -0.2891E+05 0.5889E+0706 -0.2297E+08S1 S2 S3 SINT SEQVI 0.1085E+09 0.4646E+08 0.5108E+06 0.1080E+09 0.9388E+08C 0.000 0.000 0.000 0.000 0.000O -0.5108E+06 -0.4646E+08 -0.1085E+09 0.1080E+09 0.9388E+08** MEMBRANE PLUS BENDING ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI 0.3538E+08 0.1594E+09 0.3530E+08 0.1446E+06 -0.1311E+06 0.2886E+08C 0.1251E+08 0.5088E+08 0.1120E+08 0.3058E+05 -0.2891E+05 0.5889E+07O -0.1037E+08 -0.5763E+08 -0.1290E+08 -0.8344E+05 0.7333E+05 -0.1708E+08S1 S2 S3 SINT SEQVI 0.1594E+09 0.6420E+08 0.6485E+07 0.1529E+09 0.1337E+09C 0.5088E+08 0.1778E+08 0.5930E+07 0.4495E+08 0.4035E+08O 0.5494E+07 -0.2876E+08 -0.5763E+08 0.6312E+08 0.5473E+08** PEAK ** I=INSIDE C=CENTER O=OUTSIDESX SY SZ SXY SYZ SXZI -0.5779E+07 0.2797E+08 -0.4647E+07 0.2833E+05 -0.5779E+05 0.5141E+07S1 S2 S3 SINT SEQV TEMPI 0.1874E+09 0.6413E+08 -0.3873E+07 0.1912E+09 0.1679E+09 0.000 C 0.3927E+08 0.1870E+08 0.9710E+07 0.2956E+08 0.2624E+08O 0.2984E+06 -0.3192E+08 -0.3913E+08 0.3943E+08 0.3636E+08 0.000附录2:三通应力强度分析命令流KEYW,PR_SET,1 KEYW,PR_STRUC,1 KEYW,PR_THERM,0 KEYW,PR_FLUID,0!*VSWEEP,_Y1!*CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2!*CM,_Y,VOLU VSEL, , , , 2 CM,_Y1,VOLU CHKMSH,'VOLU' CMSEL,S,_Y!*VSWEEP,_Y1!*CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2 !*FLST,2,1,5,ORDE,1 FITEM,2,1!*/GODA,P51X,ALL, FLST,2,7,5,ORDE,7 FITEM,2,4 FITEM,2,-5 FITEM,2,7 FITEM,2,11 FITEM,2,-12 FITEM,2,17 FITEM,2,-18DA,P51X,SYMM FLST,2,1,3,ORDE,1 FITEM,2,13!*/GOFK,P51X,FZ,8 FLST,2,3,5,ORDE,3 FITEM,2,13 FITEM,2,16FITEM,2,20 /GO !*SFA,P51X,1,PRES,8e6。

有限元极限载荷分析法在压力容器分析设计中的应用2010-07-15 10:39:54| 分类:分析设计| 标签:极限分析分析设计asme规范先进设计方法经验分享|字号大中小订阅在某炼化一体化项目中,几个加氢反应器均采用分析法设计。

详细设计时,国内计算后,反应器的主要受压元件厚度均要比专利商建议的厚度多出10~30mm不等。

这其中有国内设计出于保守的考虑,另一个原因:同是采用分析设计,ASME的非线性分析相对先进一点。

参与国际竞争时,先进的设计方法值得我们研究。

1.背景随着中国加入WTO,国内各工程公司正积极走向海外。

随之进入国际市场的压力容器产品也面临着严峻的挑战,为了在国际舞台上获得竞争优势,各工程公司必须采用先进的技术设计出更安全和更低成本的产品。

压力容器分析设计是力学与工程紧密结合产物,解决了常规设计无法解决的问题,代表了近代设计的先进水平[1]。

过去,国内分析设计通常采用弹性应力分析法,通过路径分析,应力线性化处理获得路径上的一次应力和二次应力,进而进行强度评定。

该方法主要存在以下问题:⑴对大多数情况是安全可靠的,但对某些结果可能出现安全裕度不足的情况(如球壳开打孔);⑵如何对有限元法求解获得的总应力分解并正确分类遇到了困难。

假如把一次应力误判为二次,则设计的结果将非常危险,反之,把二次应力误判为一次,则又非常保守。

文[2]5.2.1.2节明确提到:应力分类需特殊的知识和识别力,应力分类方法可能产生模棱两可的结果。

国内专家亦也认为对应力进行正确的分类存在一定困难[3-6]。

以弹性分析代替塑性分析,是一种工程近似方法。

实际结构的破坏往往是一个渐进过程,随着载荷的增加,高应力区首先进入屈服,载荷继续增加时塑性区不断夸大,同时出现应力重新分布。

当载荷增大到某一值时,结构变为几何可变机构,此时即使载荷不在增加,变形也会无限增大,发生总体塑性变形(overall plastic deformation),此时的载荷称为“极限载荷(limit load)”。

T型三通管内高压成形工艺研究实践报告南昌航空大学院系:航空制造工程学院专业:飞行器制造工程班级: 1学号:姓名:指导老师:目录(一)国内外研究现状(二)T型三通管内高压成型原理(三)基于有限元方法对T型三通管内高压成型影响因素研究(四)T型三通管内高压成型实验设备介绍及成型模具说明(五)参考文献一、国内外研究现状1.国外发展20 世纪40 年代,美国的GreyJ E等因人对T型无缝铜三通管成形进行了研究,他们第一次使用内压和轴向力共同作用的方法成形三通管。

1965 年,日本研究者发表了一篇关于铜管液压成形小型三通管件的文章。

70 年代末研究者使用聚安酯橡胶代替液体胀形成功胀出长径比大于2 的超长支管多通管。

80世纪年代初,前苏联研究者采用挤压成形获得了长径比为到了90年代,俄1.2 的等径三通和等径四通的支管罗斯已经能够液压成形钛合金、铝合金及耐腐蚀高强度钢等塑性较低的材料,生产出壁厚大于0.5mm、外径D 为50-120mm、长径比为0.5 的三通管“随着计算机技术的发展,许多专家学者开始对多通管胀形工如欧洲爱尔兰的都柏林大学艺进行计算机模拟研究学者Ray P、Mare Donald BJ 和Ha-lhmi M sJ.日本的Manabe KP 、还有Rimkus WP 、Lin FC 和Kwan CTW、Sornin D 和Massoni E 分别利用有限元软件对胀形过程中加载路径进行了有关的数值模拟分析与研究。

2.国内发展九十年代,哈尔滨工业大学液力成形课题组开始研究内高压成形理论、工艺和设备,研制出首台150MPa内高压成形机,该设备在计算机的控制下按规定的加载路径加工管类零件。

哈工大的苑世剑等人研究了胀形成形中的起皱行为,并利用数值模拟和力学理论对圆角处的应力分布和变形规律进行了研究同。

随后清华大学的雷丽萍和合肥工业大学的薛克敏、周林等"1等对汽车前梁、后延臂、副车架和汽车桥壳的胀形工艺进行了数值模拟研究,分析了主要成形工艺参数对其成形结果的影响规律。