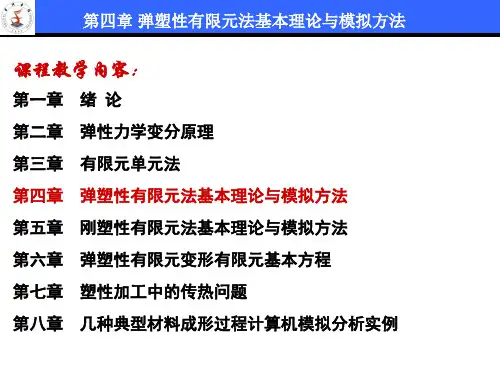

弹塑性有限元方法

- 格式:doc

- 大小:993.00 KB

- 文档页数:7

塑性成形过程中的有限元法金属塑性成形技术是现代化制造业中金属加工的重要方法之一。

它是金属材料在模具和锻压设备作用下发生变形,获得所需要求的形状、尺寸和性能的制件的加工过程。

金属成形件在汽车、飞机仪表、机械设备等产品的零部件中占有相当大的比例。

由于其具有生产效率高,生产费用低的特点,适合于大批量生产,是现代高速发展的制造业的重要成形工艺。

据统计,在发达国家中,金属塑性成形件的产值在国民经济中的比重居行业之首,在我国也占有相当大的比例。

随着现代制造业的快速发展,对塑性成形工艺分析和模具设计提出了更高的要求。

如果工艺分析不完善、模具设计不合理或选材不当,产品将不符合质量要求,导致大量不良品和废品,增加模具的设计制造时间和成本。

为了防止缺陷,提高产品质量,降低产品成本,国内外许多大公司、企业、高校和研究机构对塑料成型件的性能进行了大量的理论分析、实验研究和数值计算,通过对成形过程中应力应变分布及变化规律的研究,试图找出各零件在产品成形过程中遵循的共同规律和机械失效所反映的共同特征。

由于影响塑性成形过程的因素很多,一些因素,如摩擦和润滑、变形过程中材料的本构关系等,还没有被人们充分理解和掌握。

因此,到目前为止,还无法对各种材料和形状零件的成形过程做出准确的定量判断。

由于大变形机理非常复杂,塑性成形研究领域一直是一个充满挑战和机遇的领域。

一般来说,产品研究与开发的目标之一就是确定生产高质量产品的优化准则,而不同的产品要求不同的优化准则,建立适当的优化准则需要对产品制造过程的全面了解。

如果不掌握诸如摩擦条件、材料性能、工件几何形状、成形力等工艺参数对成形过程的影响,就不可能正确地设计模具和选择加工设备,更无法预测和防止缺陷的生成。

在传统工艺分析和模具设计中,主要还是依靠工程类比和设计经验,经过反复试模修模,调整工艺参数以期望消除成形过程中的产品缺陷如失稳起皱、充填不满、局部破裂等。

仅仅依靠类比和传统的经验工艺分析和模具设计方法已无法满足高速发展的现代金属加工工业的要求。

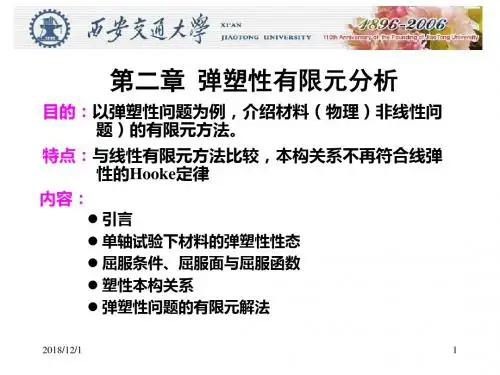

弹性和塑性理论是现代变形固体力学的分支,弹性和塑性理论的任务,一般就是在实验所建立的关于材料变形的力学规律基础上,用严谨的数学方法来研究各种形状的变形固体在外载荷作用下产生的应力、应变和位移。

弹性理论研究的对象是弹性体,指的是一种物体在每一给定温度下,存在着应力和应变间的单值关系,与时间无关。

通常这一关系是线性的,当外力取消后,应变即行消失,物体能够完全恢复原来的形状,同时物体内部的应力也完全消失。

塑性理论研究物体塑性状态的形成及应力和变形规律,塑性状态是指物体应变足够大时,卸去外载后,物体不能恢复其原有形状而产生残余变形,塑性变形是能量的不可逆过程。

一、弹塑性有限元的优势在研究对象上,弹性和塑性理论除了更精确地研究一度空间问题外,更重要的是研究材料力学和结构力学不能解决的问题,例如板、壳等长度和宽度远大于厚度的二度空间问题,以及一些长、宽、厚都是同阶大小的三度空间问题。

在研究方法方面,弹性和塑性理论以其提出问题的普遍性和解答问题的严密性为特点。

在弹性和塑性理论中,一般不采用平面截面假设,而是对无限小的体积素列出平衡方程,将问题归结为求解一系列偏微分方程组,弹性和塑性理论最终提供的是整个物体内部的应力分布规律——应力场。

有限单元法的基本思路是把由无限个质点构成的物体,假想地划分成有限个简单形状的单元。

用这种有限个单元的集合体来代替原来的物体,各个单元之间靠结点连接,结点相当于一个铰链,单元之间的相互作用力靠结点传递。

物体被离散后,首先对其中的各个单元进行力学分析,找出单元间的结点力与结点位移的关系,以及各个单元存在着的相同的规律性。

单元分析后,再对整个物体进行力学分析,找出整个物体所有结点的载荷与位移的关系。

这些关系式构成一个线性方程组,引入边界条件后,求解这个方程组,就可以得出基本未知量的解;根据所得到的解,可以进一步得出各个单元的应变和应力。

利用弹塑性有限元法可以准确地找出金属在轧制时的弹性变形和塑性变形及没有发生变形的区域,此方法应用于冷轧时可进行更精确的计算。

结构设计知识:结构设计中的弹塑性行为分析弹塑性行为分析是结构设计中不可或缺的重要部分,也是结构可靠性的保障。

弹塑性行为分析是指在结构发生变形时,既考虑结构的弹性变形,也考虑结构的塑性变形。

本文将从以下几个方面来介绍弹塑性行为分析在结构设计中的应用。

一、弹塑性行为分析的基本原理弹塑性行为分析的基本原理是归纳出材料在负载情况下的弹性行为和塑性行为,这是结构变形时非常重要的基础。

弹性行为是指结构在受力后,会产生弹性变形,当外力作用消失后,结构会恢复原状;而塑性行为是指在结构受力后,结构产生永久性变形,仅通过再次施加反向负载也无法恢复原状。

二、弹塑性行为分析的应用范围弹塑性行为分析在结构设计中的应用范围非常广泛。

它可以应用于单元结构设计,如钢结构、混凝土结构、塑料结构等,也可以应用于整体结构设计,如房屋、桥梁、隧道等。

同时,在土力学中也可以应用弹塑性行为分析。

三、弹塑性行为分析的方法弹塑性行为分析的方法主要有两种,即弹性塑性有限元法和弹塑性单元法。

弹性塑性有限元法指的是将结构分成若干小单元,在每个小单元内进行弹性和塑性分析,再将所有小单元的分析结果汇总得到整个结构的弹塑性行为。

弹塑性单元法是在结构体系中选取一个典型点,对其进行弹塑性分析,通过计算此点的弹塑性行为来得出整个结构的弹塑性行为。

四、弹塑性行为分析的应用弹塑性行为分析在结构设计中的应用主要包括以下几个方面:1、确定结构的变形极限和破坏模式。

在结构发生变形时,可以通过弹塑性行为分析来确定其变形极限和破坏模式,从而预防结构的破坏。

2、预测结构的承载能力。

弹塑性行为分析可以预测结构在受到外界负载时的承载能力,从而为工程设计提供有力的依据。

3、提高结构的可靠性。

通过弹塑性行为分析,可以确定结构的安全系数,并采取相应的安全措施,提高结构的可靠性。

4、提高结构的经济性。

弹塑性行为分析可以为结构设计提供优化方案,从而实现结构的节省材料和降低工程投资的目的。

五、弹塑性行为分析的局限性弹塑性行为分析虽然在结构设计中具有广泛的应用价值,但也存在一定的局限性。

板料的弹塑性变形的有限元方法求解的一般步骤

板料的弹塑性变形的有限元方法求解的一般步骤:首先建立冲压过程的力学模

型,其次建立相应的有限元分析模型,依据板料变形特性选定壳体单元类型并确定

有关参数,然后根据板料变形特性选定弹塑性本构关系及有关参数,依据板料和模

具的表面特性及其润滑状态选定摩擦定律及参数,最后对压料板的刚体运动和板料

的弹塑性变形进行求解。

在这些步骤之中,模型、参数的选取将影响到有限元模拟的精度。

而板料的弹

塑性本构关系作为影响有限元模拟精度的主要原因之一,对它的研究就显得尤为重

要。

在板料弹塑性本构关系的研究中,如果确定了材料的屈服准则,推导出弹塑性

矩阵,再结合一定的强化规律,就可推导出相应的本构关系的一般表达,在给出相

关屈服准则的表达式后即可方便地得到相应本构关系的显式表达,对于这些准则的

应用将起到积极的作用。

因此,对屈服准则的研究成为研究板料变形行为的关键问

题。

材料的本构关系是精确模拟材料变形的力学基础,引入正确的本构方程,是有限元模拟板材冲压成形的一个重要环节。

近年来,很多各向异性屈服准则相继提出,本文则主要对较有影响的一些各向

异性屈服准则进行介绍。

各向异性使板料在不同方向上的力学性能产生差异,对板料的屈

服行为包括初

始屈服和后继屈服均有显著影响,继而影响板料的本构关系。

如果确定了材料的初

始屈服面,即确定了屈服准则,那么结合一定的强化规律,就可以推导出相应的本

构关系式,而本构关系确定后,材料在变形过程中的应力应变行为也可以预测,因

此准确的描述板料的屈服行为对于研究板料塑性变形有着十分重的意义。

弹塑性有限元法基本理论与模拟方法弹性本构关系:弹性本构关系是描述材料的弹性行为的数学模型。

常见的弹性本构模型包括线性弹性模型和非线性弹性模型。

线性弹性模型假设应力与应变之间的关系是线性的,而非线性弹性模型则考虑了应力与应变之间的非线性关系,如Hooke定律和多项式模型等。

塑性本构关系:塑性本构关系是描述材料的塑性行为的数学模型。

常见的塑性本构模型有单一的本构模型和多线性本构模型。

单一本构模型假设应力与应变之间的关系是单调递增的函数,而多线性本构模型则将塑性行为分段描述,适用于复杂的应力和应变关系。

一般在工程中,弹性本构关系常与塑性本构关系相结合,用于模拟材料在加载过程中的弹性和塑性变形。

有限元方法:有限元方法是一种将连续介质离散成有限个子域,并建立一个代表离散网格的有限元模型进行求解的方法。

在弹塑性有限元方法中,将结构或材料划分成无限形状的有限个单元,每个单元都有一组本征坐标。

然后根据问题的对称性和几何形状,选择适当的数学模型,建立方程组。

模拟方法:在弹塑性有限元法中,首先要确定问题的边界条件,包括力、位移或边界反应。

然后,应用合适的数值方法,如有限差分法或有限元法,对弹塑性问题进行离散求解。

通常采用迭代法进行求解,不断更新单元应力和应变,直到达到一定的收敛准则。

在实际应用中,弹塑性有限元法可以用于模拟多种材料和结构的力学行为,如金属、混凝土、岩土、复合材料等。

通过合理选择材料模型和有限元网格,可以准确地模拟材料的应力、应变分布以及变形情况。

总之,弹塑性有限元法是一种基于有限元法的理论框架,用于模拟材料和结构在加载过程中的弹性和塑性行为。

它包括弹性本构关系、塑性本构关系、有限元方法和模拟方法等几个方面,可以应用于各种材料和结构的力学分析和设计中。

第三章 弹塑性有限元方法的实施§3.1 增量平衡方程和切线刚度矩阵 1、 分段线性化的求解思想塑性变形的特点决定了塑性本构关系的非线性和多值性,上面由塑性增量理论给出了塑性应力—应变关系{}{}ep d D d σε=⎡⎤⎣⎦其中 [][]{}{}[]{}[]{}Tep TFFD DD D FFA Dσσσσ∂∂∂∂=-∂∂+∂∂⎡⎤⎣⎦说明当前应力状态不仅与当前应变有关,而且和达到这一变形状态的路径(加载历史)有关。

这里包含了屈服准则、强化条件和加卸载准则。

由此,对物理非线性问题,通常采用分段线性化的纯增量法和逐次迭代的方法求解。

即将加载过程分成若干个增量步,选择其中任意一个增量步建立它的增量平衡方程并求解,对整个过程的求解有普遍意义。

2、 增量平衡方程和切线刚度矩阵设t 时刻(加载至i -1步终),结构(单元)在当前载荷(广义体力{}v f 和表面力{}s f )的作用下处于平衡状态,此时物体内一点的应力、应变状态为{}{}σε、。

在此基础上,施加一个载荷增量{}{}v s f f ∆∆和,即从t t t →+∆时刻,则在体内必然引起一个位移增量{}u ∆和相应的{}σ∆、{}ε∆,只要{}{}v s f f ∆∆和足够小,就有{}{}ep D σε∆=∆⎡⎤⎣⎦。

倘若初始状态{}σ已知,加载过程已知,则ep D ⎡⎤⎣⎦可以确定(即pij d ε⎰可以确定,然后可在硬化曲线上得到1p ε所对应的硬化系数)于是上面的方程成为线性的。

在t t t →+∆这一增量过程中,应用于虚功原理可得到如下虚功方程:()()()0eeT T T V V s s V S f f u dV f f u dS σσδεδδ⎡⎤+∆-+∆∆-+∆∆=⎣⎦⎰⎰ (1)根据小变形几何关系u N q B q ε∆=∆∆=∆和,再由虚位移()q δ∆的任意性,并设()()eeT T v v s s VS P P N f f dV N f f dS +∆=+∆++∆⎰⎰,展开后,其中单元在t 时刻载荷等效节点力:eeT T v s VS P N f dV N f dS =+⎰⎰;t ∆内增量载荷的等效力eeT T v s VS P N f dV N f dS ∆=∆+∆⎰⎰。

这样,由方程(1)可得平衡方程: []{}{}eTV B dV P P σσ+∆=+∆⎰ (2)即: ()0eeT T t t V V F B dV B dV P P σσ+∆=+∆-+∆=⎰⎰因为t 时刻(第i 步终)结构处于平衡状态 0eTt V F P B dV σ=-=⎰(3)这样(2)式变为: eT V P B dV σ∆=∆⎰ 即:0eT V F B dV P σ∆=∆-∆=⎰ (4)将{}{}ep d D d σε⎡⎤=⎣⎦和{}B q ε∆=∆代入上式得增量平衡方程:eTep V B D BdV q P F ⋅∆-∆=∆⎰ (5)对增量位移求导:()()eT e ep t V d F B D BdV K d q ∆==∆⎰ (6)于是(5)式成为 et K q P ⋅=∆∆ (7)et K 为单元切向刚度矩阵。

集合所有单刚后得到结构总的增量平衡方程T K q P ⋅=∆∆ (8)方程(8)是线性的,可以直接求解。

3.2 硬化系数H '的数值表示根据单一曲线定理,对于一般稳定性硬化材料,在其简单加载过程中,σ和ε之间存在着一一对应的确定的函数关系()εσΦ=,这一关系可用单向拉伸实验来确定。

例如,对于Mises 各向同性硬化材料p d d H εσ/=' (8)在有限元分析中,作为初始参数应把这一曲线输入(用函数或数字的形式),在加载过程中弹塑性矩阵不断地修改,根据当前的应力或应变来确定。

目前,硬化曲线的输入格式有两种: 1) 解析表达式根据单一曲线定理,由单向拉伸试验曲线直接得出硬化曲线的解析式。

例如: (a )Mises 各向同性线性硬化材料单向拉伸曲线有: 当 s σσ≤ εσE =当 s σσ≥ ()t s s E εεσσ-+= (9)则有 11111111t p p ett EE d d d H d d d d E E E Eσσσεεεε'=====--- (10) -----------------------------------------------------------------------------------------------------------------附:对于一般材料的硬化曲线的求法(求H ')如单拉曲线 则硬化曲线根据 11~εσ ===》 p εσ~===》⎰⎰==p ij p p d d εεε1 其中单拉时等效应变为 ()113232ευεεε+==ij ij 因为 εε=1,υεεε-==32,平均应变为 ()()132********ευεεεε-=++=所以10εεε∴=+ ,当 21=υ时 εε=1(b )Mises 各向同性幂硬化材料单向拉伸曲线有: 当 s σσ≤ εσE =当 s σσ≥ m A σε= (11)由屈服点条件:mS SE A εε=得 1mSA E ε-= 据(8)式得 111111111111111p e m e d d EB H d d d E B d d Am E d d σσεεεσσεεε---'=====--⎛⎫⎛⎫-- ⎪ ⎪⎝⎭⎝⎭(12)其中: 1111)/(--==m S m Em Am B εεε2) 根据离散的单拉实验数据,采用样条插值计算H '(参看清华大学孟凡中教材:弹塑性有限变形理论和有限元方法) 3.3 过渡单元弹塑性矩阵的确定1. 三种变形状态弹塑性变形体中,在一个载荷增量步内可能有三种变形状态: 1)弹性区:加载前后均处于弹性状态,故采用弹性阵不变。

2)塑性区:加载前后均处于塑性状态,其弹塑性矩阵ep D ⎡⎤⎣⎦由塑性增量理论确定(与当前应力水平和塑性变形增量的总量有关)3)过渡区:加载前处于弹性状态,加载后进入塑性状态,所以,在这一过程中采用弹性矩阵[]D 或最终的ep D ⎡⎤⎣⎦都不合适,必须寻找一个合适的弹塑性矩阵ep D ⎡⎤⎣⎦。

2. 加权平均的弹塑性矩阵ep D ⎡⎤⎣⎦1)过渡单元在加载后的应力计算(以单拉状态为例)在t ∆时间步内施加一个增量载荷后,讨论某单元的应力应变状态。

设某单元加(卸)载前的应力状态0σ,相应的应变0ε(A 点)处于弹性状态(弹性区间O ’C )。

加载后,按弹性计算得到应变增量ε∆,到达B 点。

显然B 点不是实际的应力状态,因为已经超过了C 点,进入了塑性变形阶段,假设实际应到达D 点。

该增量步的弹塑性矩阵ep D ⎡⎤⎣⎦是未知的,它的大小应该和该增量步内弹塑性应变所占比例有关,只能经过迭代试算得出。

因为: p e 111εεε∆+∆=∆ (13) 且设 11εε∆⋅=∆m p (14) 则 11)1(εε∆⋅-=∆m e (15) 显然,10≤≤m ,且m =0时是全弹性,m =1时是全塑性。

实际应力增量为111111111(1)(1)e p AC CD ep ep ep D m D m m D mD D σσσσσεεεε∆=∆+∆=∆+∆=-∆+∆⎡⎤=-+∆=∆⎣⎦ (16)推广到一般的应力状态{}σ∆,{}ε∆为()[]1ep ep m D m D D σεε⎡⎤⎡⎤⎡⎤∆=-+∆=∆⎣⎦⎣⎦⎣⎦ (17) ()[]1ep ep D m D m D ⎡⎤⎡⎤=-+⎣⎦⎣⎦(18) ep D ⎡⎤⎣⎦-加权平均弹塑性矩阵;m -比例系数。

2)比例系数m 的迭代公式已知A 点的0σ和0ε,同时由到达A 点的路径确定s ε'和sσ'spεεεεε'-∆+=∆=∆0 由定义:001p s s m εεεεεεεεε''+∆--∆===+∆∆∆ (19)3. 过渡单元m 的确定1)确定是过渡单元。

即在第(i -1)个增量步终(求解结束时)某单元是弹性的应力、应变状态0σ和0ε,且0sσσ'≤(或 0s εε'≤),进入第i 个增量步(t ∆内载荷增量 i P ∆),按弹性计算到达B 点,其应力0s σσ'≥,应变0s εε'≥,可以确定该单元在第i 个增量步内是过渡单元。

2)关于m 的迭代过程:按弹性矩阵[]D 计算该单元的切线刚度矩阵t k ,然后和其他单元集合成总刚T K ,代入结构的增量平衡方程并求解得总位移向量{})1(i q ∆,从{}1i q ∆中提取该单元的{})1(i q ∆,并求出{})1(i ε∆,{})1(i σ∆及{})1(i ε∆。

代入(19)式,计算出)1(m ,再将)1(m 代入(18)得()1ep D ⎡⎤⎣⎦, ep D ⎡⎤⎣⎦中的ep D ⎡⎤⎣⎦与当前应力和应变状态有关。

当前应力为: {}{}{}()11i i σσσ∆+=-,{}{}{}()11i i εεε-=+∆(a )按第1次迭代的计算值()1ep D ⎡⎤⎣⎦代入该单元计算切线刚度阵,并与其他单元集合组装求解总的增量方程得{}()2iq ∆及相应的{}()2iε∆,{})2(iσ∆及{}{}{}{}()212i i iσσσ∆+=-。

此时0ε和s ε没有改变,再代入(19)式计算)2(m 。

将(2)m 和{}{}2σ(若是硬化材料,还要根据当时塑性应变总量确定H '的值)代入计算()2ep D ⎡⎤⎣⎦。

(b) 依次类推,求出 ()3ep D ⎡⎤⎣⎦;()4ep D ⎡⎤⎣⎦…………直至前后两次的m 值十分接近(到达给定的允许误差范围)停止迭代。

(c )将迭代终止时的ep D ⎡⎤⎣⎦作为该单元的弹塑性矩阵,求单刚集合,解方程,求出{}n i q ∆及相应的{}n i ε∆,{}n i σ∆将其累加到上一步的终值上作为下一步的初值。

总位移 {}{}{}ni i q q q ∆+=-1{}{}{}ni i εεε∆+=-1{}{}{}ni i σσσ∆+=-1并记下每个单元的{}c σ和s ε' {}{}{}N i i i σσσ∆+=-1,以此作为(i +1)步的初始状态,继续加载。

3) 讨论上面采用的是最简单的纯增量法,并取其中一个增量步(i 步)内对m 值的迭代,最终确定加权平均的弹塑性矩阵ep D ⎡⎤⎣⎦(1) 采用加权平均的弹塑性矩阵ep D ⎡⎤⎣⎦,在同一增量步内,对过渡单元的m 值往往要迭代若干次,每次迭代都要重新计算单元的切线刚度阵,并重新组装总刚和解方程。