真空压力浸漆罐说明书

- 格式:doc

- 大小:141.00 KB

- 文档页数:6

真空浸漆烘干机操作说明一、工件预烘:工件吊装入缸,锁紧缸盖。

打开热风进口阀,热风出口阀(须顶足行程开关,电路通)。

启动热风机,稍后打开加热器(I、II)。

待缸温度升至50℃-55℃,保5-10分钟关闭加热器,关闭风机。

二、工件除潮:关闭进热风口阀,热风出口阀。

开真空总阀,浸漆缸真空阀,启动真空泵,真空表显示真空度≥-0.09Mpa时继续抽真空3-5分钟后关真空泵,关真空总阀,开关一次真空泵解压阀,(水在真空状态下沸点约30℃左右)。

三、真空浸漆:打开浸漆阀以及加漆阀,透过缸盖视窗观察缸内浸漆情况当漆液浸没工件3-5cm后,关闭浸漆阀加漆阀。

保持真空度浸泡约10分钟。

四、回漆:打开解真空阀解除缸内真空,关闭浸漆缸真空阀。

打开储漆罐真空总阀,启动真空泵,抽真空度≥-0.09Mpa,关真空泵,真空总阀开关一次真空泵解压阀。

打开回漆阀,开始回漆,当听到解真空阀内吸气声音或真空表针快速回落,表明漆回尽,关回漆阀。

五、沥漆:沥漆时间视工件大小,漆液浓度而定,一般不小于60分钟。

六、特殊处理:特殊工种如要特殊处理,由用户自定。

七、回余漆:方法步骤同“回漆四”只是余漆量少改用回余漆阀而非用回漆阀,回完余漆关闭储漆罐真空阀。

八、清洗:打开清洗阀,清洗总阀,加清洗剂阀,观察清洗罐液位指示,当清洗剂用量到达所做标记,关清洗阀,打开清洗泵,前级阀、后级阀,开动清洗泵,清洗5-10分钟,停清洗泵。

九、回收清洗剂:打开清洗罐真空阀,该清洗罐抽真空≥-0.09Mpa,后关真空泵,打开回清洗剂阀,当真空表表针当速回落或感觉机声振动,表明溶剂回尽(如有必要,重复操作一次),最后关闭清洗。

十、工件干燥固化:关闭解真空阀,开热风进口阀,启动风机,注意:此时缸内充满挥发性可燃气体,要求用洁净空气充分稀释方可加热,建议不少于5分钟鼓风。

5分钟后开启加热器(I、II),加热至工艺温度。

说明:工艺温度由绝缘漆厂家提供,一般B级绝缘 115℃-120℃,保温2小时。

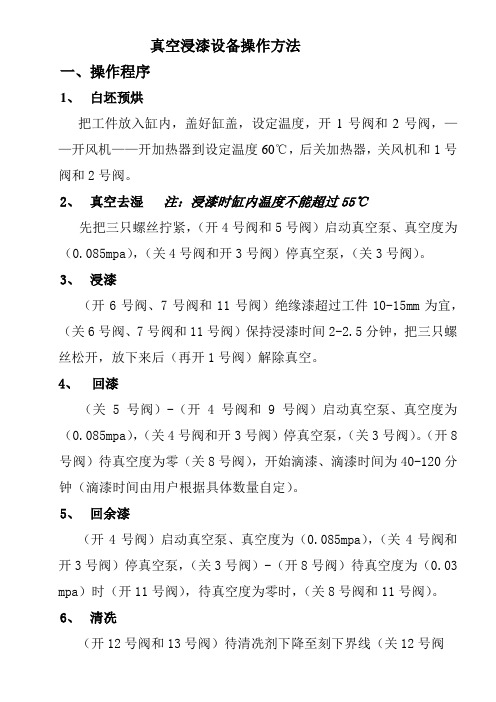

真空浸漆设备操作方法一、操作程序1、白坯预烘把工件放入缸内,盖好缸盖,设定温度,开1号阀和2号阀,——开风机——开加热器到设定温度60℃,后关加热器,关风机和1号阀和2号阀。

2、真空去湿注:浸漆时缸内温度不能超过55℃先把三只螺丝拧紧,(开4号阀和5号阀)启动真空泵、真空度为(0.085mpa),(关4号阀和开3号阀)停真空泵,(关3号阀)。

3、浸漆(开6号阀、7号阀和11号阀)绝缘漆超过工件10-15mm为宜,(关6号阀、7号阀和11号阀)保持浸漆时间2-2.5分钟,把三只螺丝松开,放下来后(再开1号阀)解除真空。

4、回漆(关5号阀)-(开4号阀和9号阀)启动真空泵、真空度为(0.085mpa),(关4号阀和开3号阀)停真空泵,(关3号阀)。

(开8号阀)待真空度为零(关8号阀),开始滴漆、滴漆时间为40-120分钟(滴漆时间由用户根据具体数量自定)。

5、回余漆(开4号阀)启动真空泵、真空度为(0.085mpa),(关4号阀和开3号阀)停真空泵,(关3号阀)-(开8号阀)待真空度为(0.03 mpa)时(开11号阀),待真空度为零时,(关8号阀和11号阀)。

6、清冼(开12号阀和13号阀)待清冼剂下降至刻下界线(关12号阀和13号阀)保持清洗时间8-10分钟。

7、回清洗剂注:(回清洗剂必须回两次)(关9号阀)-(开4号阀和15号阀)启动真空泵、真空度为(0.085mpa)-(关4号阀,开3号阀)停真空泵;(关3号阀)-(开10号阀)待真空度为(0.03mpa)时(开13号阀);真空度为零时(关10号阀13号阀15号阀)。

8、加热干燥注:加热阶段为自动(开2号阀)开风机、开加热器延时升到设定温度后保温(2-3小时)加热器自动切断电源,鼓风机延时10-20分钟自动切断电源整个操作规程结束,(关1号阀和2号阀)待工件取出即可。

二、加绝缘漆和清洗剂1、加绝缘漆:(开4号阀和9号阀)启动真空泵、真空度为(0.085mpa)-(关4号阀,开3号阀)停真空泵;(关3号阀)-(开8号阀)绝缘漆应加到液位计下5公分为宜,加漆结束(关8号阀和9号阀)。

木材防腐真空压力浸渍灌使用设备操作规程木材防腐真空压力浸渍灌使用设备操作规程木材防腐真空压力浸渍灌使用设备操作规程一、我公司生产的木材防腐(真空浸渍灌)其工艺流程如下:1、先将阻烯药剂粉和水溶解均可,并把药剂装入储药灌内,用压力泵注入木材防腐真空浸渍灌内(若在重复使用药剂时,会计师达不到正常值的情况下增加补充阻燃料)。

2、按产品规格取材mdash;选材并四面刨光mdash;脱脂干燥mdash;装入料车mdash;开启罐门mdash;推动移车台与罐内接轨mdash;将料车推至罐内mdash;关闭罐门mdash;真空作业mdash;吸液mdash;加压mdash;频压mdash;卸压mdash;回液mdash;后真空mdash;卸压mdash;开启罐门mdash;(待压力卸完后)mdash;出料mdash;检验。

二、操作顺序:配置阻燃液rarr;真空rarr;浸渍rarr;加压rarr;真空干燥三、使用方法:1、满细胞法:满细胞法又叫全吸收法,字是一种使防腐、阻燃剂充满木材细胞的防腐工艺方法。

通常适用于水溶性防腐、阻燃剂,用该种方法处理木材可以是木材保留最大数量的防腐阻燃剂。

2、高低频压法:用不断重复的常压和压力周期对木材进行防腐阻燃处理的工艺方法叫高低频压发,用这种工艺法处理木材便难浸注的木材和浸材得到比满细胞法更优良的防腐阻燃效果。

通常情况下,木材的浸注深度会更深。

这是一种木材防腐阻燃效果较好的防腐阻燃工艺,推荐使用。

四、注意事项:1、阻燃液的配置浓度一定要在要求范围内,根据木材的种类和工艺要求称是阻燃剂量和计量准确水的添加量。

2、在工作之前,一定要检查各电器是否完好,各处阀门、压力表、真空表、液位计、各类泵是否正常,损害的进行更换。

3、在加热、加压过程中,要逐步加温、加压,并要注意压力变化,不得超过罐内所规定的工作压力。

产品在防腐、阻燃、染色时在常温下进行木材处理,不需要锅炉加热。

4、若用户需要把产品脱脂时需加装我公司生产的0.5T-0.4Mpa锅炉进行脱脂和烘干。

真空压力浸漆罐安全操作步骤1.U的:为了规范真空压力浸漆罐的安全操作规程。

2.范围:适用于真空压力浸漆罐操作者。

3.操作步骤3. 1操作前:3. 1. 1作业前应按规定穿戴好耐酸碱眼护具、过滤式防毒面具。

3.1.2压力容器操作工必须持“证”方可独立操作。

操作人员应熟悉设备及容器技术特性、结构、工艺流程、工艺参数、可能发生的事故和应采取的防范措施、处理方法。

3.1.3设备运行启动前应巡视,检查设备状况有否异常;安全附件、装置是否符合要求,管道接头、阀门有否泄漏,并查看运行参数要求,操作工艺指标及最高工作压力,最高或最低工作温度的规定,做到心中有数。

当符合安全条件时。

方可启动设备,使容器投入运行。

3. 2操作时:3. 2.1容器及设备的开、停车应分段分级缓慢升、降压力,不得急剧升压或降压。

工作中应严格控制工艺条件,观察监测仪表或装置,附件,严防容器超温、超压运行。

3.2.2不得在温度低于一5度的环境下工作。

否则应采取有效的保温措施:不能在明火环境中丄作,如直接火焰加热或火焰照明,对于易燃、易爆、有毒害的介质,应防止泄露、错装,保持场所通风良好及防火措施有效。

3. 2. 3工作中,应定时、定点、定线、定项进行巡回检查。

对安全阀、压力表、测温仪表、紧急切断装置及其它安全装置应保持齐全、灵敏、可靠,每班应按有关规定检查,试验。

有关巡视,检查、调试的情况应载入值班日记和设备缺陷记录。

3. 3发生下列情况之一者,操作人员有权采取紧急措施停止压力容器运行,并立即报告有关领导和部门。

3. 3.1容器工作压力,工作温度或壁温超过许用值,采取各种措施仍不能使之正常时;3. 3.2容器主要承压元件发生裂纹、擞包、变形、泄漏,不能延长至下一个检修周期处理时;3. 3.3安全附件或主要附件失效,接管端断裂,紧固件损坏难以保证安全运行时;3. 3. 4发生火灾或其它意外事故已直接威胁容器正常运行时。

3. 3.5压力容器紧急停用后,再次开车,须经主管领导及技术总负责人批准,不得在原因未查清、措施不力的情况下盲目开车。

真空浸漆或真空压力浸漆(VPI)工艺规程1 适用范围本工艺适用于B、F、H级交直流电机绕组绝缘和半成品电机绝缘的浸漆。

2 浸漆材料2.1通用7122 无溶剂快干树脂2.2稀释剂:苯乙烯要求:浸漆材料进厂时,需要有产品合格证和使用说明书及检验报告。

3工艺准备3.1 设备检查:检查设备、仪器、仪表等是否正常。

3.2 配漆:单组分包装时可直接加入漆槽;双组分包装时,将甲、乙组份加入漆槽中并搅拌均匀,加入比例为1大桶甲组分(180KG)配1小桶乙组分(12KG)。

3.3 调节粘度:配好的漆应保持粘度在30~80秒(20℃,4#粘度杯),如粘度大于80秒最好加入新漆稀释,或加5~10%稀释剂调节。

3.4 凝胶时间:应该不大于15分钟,一般保持在2~8分钟(140℃),当凝胶时间小于2分钟时,应向技术负责人报告。

2.5 工件检查:检查待浸工件是否经试验合格,绕组及绝缘有无损伤,工件表面是否洁净等。

4 工艺过程4.1普通浸漆4.1.1 预烘:将工件推入干燥炉升温至120℃取出冷却,干燥炉继续升温至150℃保温。

4.1.2 浸漆:待工件冷却至表面温度小于40℃(如无表面温度计以手触摸工件表面不烫手为宜)后即可放入浸漆槽浸漆,工件浸入液面下至少10cm,浸漆时间不少于30分钟,至无气泡冒出。

4.1.3 滴干:将工件取出滴干不少于30分钟,至无漆液滴下。

4.1.4 干燥:工件余漆经清理后(需要时)推入干燥炉中,干燥炉温度设定为150℃,待炉温升至140℃以上后2小时开始每隔1小时测一次热态绝缘电阻,待绝缘电阻稳定在1MΩ上1小时以后方可出炉,根据工件大小,此时间参数一般为150℃3~6小时。

5.2 VPI浸漆工艺5.2.1预烘:将工件推入干燥炉升温至100℃~130℃,保温2~4小时,取出冷却至50℃以下进罐。

注意工件浸入液面下至少10cm。

5.2.2真空去湿5.2.2.1手动扳开(1)号压缩空气阀,在工控机上开(30)号密封圈充气阀,进行工件真空去湿。

真空浸漆(VDI)设备操作规程1合上电源1.1按照《真空泵使用说明书》检查真空泵是否在正转状态。

1.2检查液压泵是否在正转(顺时针)状态。

2绝缘漆的加注2.1启动真空泵,开4#真空总阀、9#储漆罐真空阀,对储漆罐抽真空;当真空表示数达到-0.08~0.096MPa时,关闭4#真空总阀,停真空泵,打开3#阀门,进入空气后及时关闭。

2.2用带钢丝的软管套在7#储漆罐放空阀的接管上,打开7#阀对储漆罐进行加1040酚醛改性聚酯浸渍漆。

在加漆过程中,注意真空度低于-0.06MPa时,应关闭7#储漆罐放空阀,启动真空泵,开4#真空总阀。

待当真空度至-0.09MPa时,关闭4#真空总阀,停真空泵,打开3#阀门,进入空气后及时关闭。

然后开7#阀,继续加漆至储漆罐玻璃计液位上限的2/3为止。

3稀释剂的加注3.1启动真空泵,开4#真空总阀、19#清洗回收缸真空阀,对清洗回收缸抽真空;当真空表示数达到-0.08~0.096MPa时,关闭4#真空总阀,停真空泵,打开3#阀门,进入空气后及时关闭。

3.2用带钢丝的软管套在14#清洗回收缸放空阀的接管上,打开14#阀对清洗回收缸进行加稀释剂二甲苯。

在加清洗剂过程中,注意真空度低于-0.06MPa时,应关闭14#清洗回收缸放空阀,启动真空泵,开4#真空总阀。

待当真空度至-0.09MPa时,关闭4#真空总阀,停真空泵,打开3#阀门,进入空气后及时关闭。

然后开14#阀,继续加清洗剂至清洗回收缸玻璃管上限的2/3为止。

4操作流程(以A缸为例)4.1抽真空去湿启动液压泵,松开浸漆缸缸盖上的锁紧卡口,开盖;,将工件置于浸漆缸中,合上缸盖,锁紧卡口。

开盖及关盖时一人操作,避免多人操作时误操作开4#真空总阀、A5#浸漆缸真空阀,启动真空泵,对(A)浸漆缸抽真空;当真空表示数达到-0.08~0.096MPa时,延时约1分钟后关闭4#真空总阀,停真空泵;打开3#阀门,进入空气后及时关闭,根据工件大小及线圈线径保持真空约5分钟~30分钟。

3.1米卧式VPI浸漆设备安全操作规程一、设备开机前的准备工作(1)将电源总开关合上。

(2)检查各个转动部分是否转动灵活,旋转方向是否正确。

(3)真空泵、制冷机等配套设备的使用说明书。

按说明书的规定进行单机试车,确认无故障后方可进入下一个步骤。

(4)检查冷却水系统的冷却水源阀门是否开启,向各个需要冷却水部分供应冷却水。

(5)将各将控制电源接通,检查温度表、开关电源,稳压电源,确认它们是否可以正常工作。

(6)熟悉设备的操作画面(7)阅读VPI设备说明书二、手动操作:(以G1浸漆罐为例)无论手动操作还是自动操作设备运行条件,气源压力大于0.4MPa。

吊入工件:此操作在浸漆罐旁操作箱上进行.1.松罐盖,打开手阀,延时时间到,可松盖到位,松盖中间有n秒延时。

注:手阀延时时间为不可更改设定。

2.升盖到位按住操作箱升盖按纽即可升盖到位3.开盖到位按住操作箱按纽即可开盖到位。

4.运出浸漆槽,装入工件,运浸漆槽入罐,联接好活联接。

5.合盖到位按住操作箱合盖按纽即可合盖到位6.罐盖下降到位按住操作箱按纽即可紧盖到位。

7.合盖到位按住操作箱合盖按纽即可合盖到位。

8.紧盖到位按住操作箱紧盖按纽即注:总电源开启和控制电源开启后,气源压力大于0.4Mpa,此压力可紧盖到位是整个系统运行的先决条件。

三、设备运行:3.1 准备:1、打开UPS电源,启动电脑;2、点击桌面VPI控制系统图标进入控制系统;3、在开始登陆画中点击用户登入,进入主画面;4、正确输入用户名和密码;5、核对无误后点击进入系统注:罐盖的开合操作也可再平台上操作台上操作。

电脑上只作罐盖状态显示,只要条件满足,便可直接操作。

3.2 参数设定1、点击“参数设定”按钮2、输入工艺参数3、切换回主画面4、选择使用储罐-输漆方式5、选择操作方式6、点击数据管理按纽上一炉处理数据是否备份7、返回主画3.3 选择运行方式:手动运行1. 打开G1浸漆罐真空阀(1.07),对G1浸漆罐抽真空。

VPI真空压力浸漆操作规程

一:注意事项

1操作人员须经培训后方能上岗。

2操作人员不得擅自更改作业工艺参数。

3开罐盖时必须确认罐内无压力并且浸罐排风阀已打开。

4运行真空机组前必须先开启循环水泵。

二:浸漆作业过程

1浸罐压力为零压且排风阀打开时,按下联锁P按鈕,打开手阀,点罐盖松开,到位后再点罐盖打开。

2吊入工件,合上罐盖,锁紧罐盖,关闭手阀,一分钟后按下联锁P按钮。

4浸罐抽真空至所需真空度,关闭真空泵,开始保真空。

5开始输漆,至所需液位高度后停止输漆。

6开始加压,至所需压力后停止加压,进行保压。

7开始回漆,确认漆已压回贮罐后停止回漆,进行滴漆。

8开启泄压阀,确认罐内压力为零后,取消工艺联锁,打开手阀,打开罐盖,吊出工件。

三:关机及保养

1合上罐盖,关闭电源。

2清理现场卫生,擦除设备上漆渍。

3检查真空泵油位,及时添加或更换。

4罐盖密封圈应经常清理并涂抹少许黄油。

5每次停机后须将真空泵排污阀门打开,排放污水。

6定期排放室外排废管内污水。

7定期检查冷水箱水位,及时添加。

江淮电机设备处

2016年7月1日拟稿:审核:批准:。

漆罐浸漆操作手册

一、摆放工件

将工件冷却至45℃(夏天烘箱打开门冷却;冬天烘箱保温),放入浸漆工装篮。

接线柱捋直朝上(保持浸漆过程中,接头未沾漆)。

二、入漆罐

打开漆罐盖,将工装篮放入漆罐(在罐内底部三脚架放平),关闭漆罐盖。

三、浸漆操作

1、漆罐抽真空

第一步:打开控制柜总电源开关(和烘箱控制柜共用),再打开操作台分合开关,启动电源。

第二步:在面板上找到真空泵按钮按下,启动真空泵。

第三步:在面板上按下按钮⑥(漆罐罐与真空泵之间阀门);在按下④(抽真空),负压值达到0.1.

第四步:关闭真空泵④,在面板上按下按钮⒂放漆进罐,同时打开储气罐旁边竖管上的的阀门把手,让储气罐保持常压放漆。

第五步:观察漆罐内工件液面浸漆淹没高度(不得淹没铜接头为止)。

第六步:关闭按钮⒂,停止放入漆;关上竖阀把手。

2、保压15分钟

3、沥漆30分钟

4、回漆

第一步:关闭漆罐盖,启动真空泵,打开按钮⑦,(储漆罐与排气阀

门);打开按钮④(储气罐与真空泵之间阀门)抽储漆罐真空。

第二步:关真空泵④

第三步:打开按钮⑩⑨按钮回漆。

5、清洗漆罐

第一步:启动真空泵,按下按钮①、②;

第二步:打开按钮⒅,同时打开除废液罐竖阀,放入稀释剂。

第三步:根据液量,控制稀释剂量。

同时关闭⒅。

第四步:开真空泵④、⑧;

第五步:打开按钮⒁,吸回稀释剂(不可用稀释剂,专用清洗用)。

2017.3.14修改。

真空压力浸渍设备控制系统使用说明书

前言:真空压力浸渍(又称VPI工艺和整浸工艺),VPI真空压力浸渍设备是高压电机,变压器,电力电容器和纸绝缘的高压电力电缆等电器和电工材料生产过程中重要的工艺设备,经VPI工艺处理后,绝缘性能好,温升降低,提高效率,增加机械强度,解决运行过程的松动现象,防止短路等绝缘故障,提高防潮能力,延长使用寿命。

该设备由下列部分组成:浸渍罐、贮漆罐、真空抽气系统、压缩空气储气加压系统、排气系统、输回漆系统、加热系统、制冷系统和电气控制系统。

为了使上述元器件能够协调工作,本电控系统采用PLC+HMI控制方式,使得工作过程更加直观,操作更加简便,各操作画面解释如下。

设备启动进入主控画面,本画面在系统工作过程中起到整体监控作用,系统运行时的主要部件以图形的方式反映在本画面当中。

⑴

⑵⑶

⑷⑸⑽⑾

⑥⑺⑿⒀

⒁

⑻

⑼

⑴系统运行显示,系统运行时显示公司信息

⑵真空机组,工作时上部蓝色箭头闪烁,需要进一步对真空机组操作,可以按下“真空

机组”系统进入机组操作画面

⑶工作气供应设备,压力与系统互锁,压力低系统不能启动。

⑷真空管路放气阀,开真空泵前需对真空管路进行放气。

⑸浸漆罐抽空阀,该阀闪烁报警,说明工作气源、阀体本身或控制线路不正常,需要排

除后才能进行下一步操作。

⑥浸漆罐加压阀,其它同⑸

⑺浸漆罐排空阀,其它同⑸

⑻回漆阀,其它同⑸

⑼输漆阀,其它同⑸

⑽储漆罐抽空阀,其它同⑸

⑾储漆罐加压阀,其它同⑸

⑿储漆罐搅拌器,指示块闪烁说明主回路有问题

⒀储漆罐排空阀,其它同⑸

⒁设备连接的外围加热或制冷用的水路及控制阀门

点击屏幕右下角的“VIEW”菜单栏中选择“浸漆罐”屏幕弹出如下控制画面,

⑵

⑴⑶

⑷⑸

⑥

⑦

⑴浸漆罐抽空阀,输漆前或正在输漆时打开该气动阀门,使工作用漆快速从储漆罐流向

浸漆罐,若在规定时间内该阀状态没有切换完毕,则该阀闪烁报警,说明工作气源、阀体本身或控制线路不正常,需要排除后才能进行下一步操作。

⑵浸漆罐加压阀,回漆时打开该气动阀门,使工作用漆快速从浸漆罐流回储漆罐,其它

同⑴

⑶浸漆罐排空阀,回漆结束后打开该气动阀门,其它同⑴

⑷罐体内部漆料液位,正常显示黄色,超限时显示红色

⑸罐体内部压力大小,正常显示蓝色,超限时显示红色

⑥罐体内部漆料液位和工作气压数值

⑺浸漆保压时间设定,下面显示剩余时间单位分钟

点击屏幕右下角的“VIEW”菜单栏中选择“储漆罐”屏幕弹出如下控制画面,

⑴

⑵

⑶

⑷

⑸

⑥⑦

⑧

⑨

⑴储漆罐搅拌器,加热罐内漆料时开启搅拌器,使之升温均匀,为输漆做好前期准备工

作,指示块闪烁说明主回路有问题

⑵储漆罐加压阀,输漆时打开该气动阀门,使工作用漆快速从储漆罐流向浸漆罐,若在

规定时间内该阀状态没有切换完毕,则该阀闪烁报警,说明工作气源、阀体本身或控制线路不正常,需要排除后才能进行下一步操作。

⑶储漆罐排空阀,输漆结束后打开该气动阀门,其它同⑵

⑷储漆罐抽空阀,输漆前或正在输漆时打开该气动阀门,使工作用漆快速从浸漆罐流回

储漆罐,其它同⑵

⑸输漆阀储漆罐向浸漆罐输漆时打开,其它同⑵

⑥罐体内部漆料液位,正常显示黄色,超限时显示红色

罐体内部压力大小,正常显示蓝色,超限时显示红色

⑺给工作用漆加温,冷却用循环水,通过“冷却”、“加温”按钮手动切换阀门可以调节

工作用漆的温度

⑧分两部分,上部分显示罐体内部漆料液位和工作气压数值,下部分显示储漆内部漆料

的保存温度和工作温度,温度合适显示“OK”,不合适显示“等待”。

⑨回漆阀浸漆罐向储漆罐回漆时打开,其它同⑵

点击屏幕右下角的“VIEW”菜单栏中选择“浸漆罐控制器”屏幕弹出如下控制画面,

⑴⑵⑷⑸

⑥

⑦

⑧

⑶⑨

⑴显示浸漆罐内部漆料液位,正常显示黄色,超限时显示红色

⑵向浸漆罐输送漆料的高度

⑶从浸漆罐回送漆料的设定底线

⑷显示浸漆罐内部工作气压,正常显示黄色,超限时显示红色

⑸工作时的最高充气压力

⑥回漆时的充气压力

⑺排空的设定压力,根据经验应略高于大气。

⑧罗茨泵的启动设定压力。

⑨罗茨泵的抽空设定压力,即抽空的极限工作压力。

点击屏幕右下角的“VIEW”菜单栏中选择“储漆罐控制器”屏幕弹出如下控制画面,

⑴⑵⑷⑸

⑥

⑦

⑶⑧

⑴显示储漆罐内部漆料液位,正常显示黄色,超限时显示红色。

⑵向储漆罐输送漆料的高度。

⑶从储漆罐向浸漆罐输送漆料的设定底线。

⑷显示储漆罐内部工作气压,正常显示黄色,超限时显示红色。

⑸输漆工作时的最高充气压力。

⑥排空的设定压力,根据经验应略高于大气。

⑺罗茨泵的启动设定压力。

⑧罗茨泵的抽空设定压力,即抽空的极限工作压力。

点击屏幕右下角的“VIEW”菜单栏中选择“真空机组”屏幕弹出如下控制画面

本画面为真空机组的控制画面,表格内包含了各个真空泵的运行时间、启动条件、故障信息,操作按钮为反转式按钮,按下显示停止,表示下次再按,为停止功能

点击屏幕右下角的“VIEW”菜单栏中选择“搅拌器”屏幕弹出如下控制画面

本画面为搅拌器的控制画面,表格内包含了搅拌器的运行时间、启动条件、故障信息,操作按钮为反转式按钮,按下显示停止,表示下次再按,为停止功能

点击屏幕右下角的“VIEW”菜单栏中选择“实时曲线”屏幕弹出如下控制画面

画面显示浸漆罐液位、压力,储漆罐液位、压力四模拟量的记录曲线,直观的再现过去的工作情况,屏幕右侧数字直观显示实际数值,右下角以模拟表盘的形式动态显示

各量的变化,

点击屏幕右下角的“VIEW”菜单栏中选择“事件显示”屏幕弹出如下控制画面

画面显示生产过程中发生的事件,比如什么时间打开、关闭的阀门,什么时间打开、关闭的加热,用否手动工作等事件进行了详尽记录、显示,直观的再现过去的工作情况

本系统在使用过程中还可以进一步拓展其它便利功能,需要使用者在生产实践中进一步体会

编者北京东胜亚电气技术有限公司技术部张东敖2010-3-10于北京。