快速回转驱动装置的设计

- 格式:pdf

- 大小:138.12 KB

- 文档页数:2

回转窑工作原理及结构回转窑是一种重要的工业设备,广泛应用于水泥生产、冶金、化工等行业。

它具有高效、节能、环保等特点,对于生产过程中的物料烧结、干燥等工序起着关键作用。

本文将详细介绍回转窑的工作原理及结构。

一、工作原理回转窑是一种圆筒形设备,其内部设置有一定角度的倾斜角度。

物料由窑头端进入,经过窑筒内部的滚动和翻转运动,在重力和热力的作用下,完成烧结或干燥的过程,最终从窑尾端排出。

1. 物料进料:物料由送料装置通过窑头端的进料管道进入回转窑内。

进料管道通常设置有防止物料回流的装置,确保物料正常进入窑筒。

2. 热源供给:回转窑的工作需要热源供给,常用的热源有煤粉、天然气、重油等。

热源通过燃烧室燃烧产生的高温烟气进入回转窑内,为物料提供所需的热量。

3. 物料烧结或干燥:物料在回转窑内经过滚动和翻转运动,与高温烟气进行热交换。

在高温烟气的作用下,物料中的水分蒸发,同时发生化学反应,实现烧结或干燥的目的。

4. 烟气处理:烟气在与物料的热交换过程中,会带走部分物料中的有害气体和粉尘。

为了保护环境,需要对烟气进行处理,常见的处理方式包括除尘、脱硫、脱硝等。

5. 产物排放:经过烧结或干燥的物料从窑尾端排出,通常通过排料装置将物料顺利排出。

排料装置的设计要考虑物料的流动性和排出的均匀性,以确保物料的质量。

二、结构组成回转窑的结构由以下几个部分组成:1. 窑筒:回转窑的主体部分,由一段段相互连接的圆筒构成。

窑筒通常由耐火材料或耐高温合金钢板制成,以承受高温和物料的冲击。

2. 驱动装置:回转窑的运转需要驱动装置提供动力。

常见的驱动装置有齿轮传动、液压传动和电机驱动等。

驱动装置能够使回转窑保持适当的转速,确保物料在窑筒内的均匀受热。

3. 轴承支撑:回转窑的转动需要轴承支撑,以降低摩擦和磨损。

通常在窑筒两端设置轴承座,支撑起回转窑的重量。

轴承座通常采用滚动轴承或滑动轴承。

4. 密封装置:为了防止烟气和物料的泄漏,回转窑需要设置密封装置。

汽车吊车回转机构液压系统设计背景介绍汽车吊车是一种常见的工程机械,广泛用于各种建筑工程、道路施工和货物装卸等领域。

汽车吊车的回转机构是其重要的组成局部之一,液压系统是该机构能够平稳、高效运转的关键。

本文将详细介绍汽车吊车回转机构液压系统的设计原理和要点。

设计原理汽车吊车回转机构液压系统的设计目标是实现对吊臂的回转控制,使其能够在水平方向上平稳自由地旋转。

设计的核心原理是通过液压力将回转机构驱动起来,通过液压阀控制液压系统的工作。

液压系统由液压泵、液压缸、液压阀、液压缸等组件组成。

液压泵液压泵是液压系统中负责提供动力源的设备。

在汽车吊车回转机构液压系统中,常用的液压泵有齿轮泵和柱塞泵。

齿轮泵电机驱动时,通过齿轮的转动实现液压油的吸入和排出。

柱塞泵通过柱塞的推动实现液压油的输送。

液压缸液压缸是液压系统中负责转换液压能为机械能的执行器。

在汽车吊车回转机构中,液压缸通过液压压力产生推力,从而驱动回转机构旋转。

液压缸由缸体、活塞和密封元件等局部组成。

液压缸的设计要考虑到承受的压力、工作环境和工作角度等因素。

液压阀液压阀是液压系统中控制液压油流动的元件。

在汽车吊车回转机构液压系统中,常用的液压阀有平安阀、平衡阀和方向控制阀等。

平安阀用于保护液压系统不超过额定压力,平衡阀用于平衡液压系统中的压力,方向控制阀用于控制液压油的流向。

设计要点汽车吊车回转机构液压系统的设计要点包括选用适宜的液压泵、液压缸和液压阀、设计合理的管道系统、确定适当的操作和控制方式等。

选用适宜的液压泵根据汽车吊车回转机构的工作需求和性能要求,选用适宜的液压泵是关键。

应该考虑到液压泵的工作压力、流量和效率等因素。

一般情况下,较高压力和流量的液压泵可以提供更大的回转力矩。

选用适宜的液压缸液压缸的选用要考虑到回转机构的负载、工作环境和工作角度等因素。

应选择具有足够承载能力的液压缸,以确保机构的稳定和平安。

选用适宜的液压阀液压阀的选用要根据液压系统的工作要求选择适当的类型和规格。

毕业设计数控回转工作台数控回转工作台是一种常见的工业装备,广泛应用于机械加工领域。

本文将从数控回转工作台的原理、结构和控制系统等方面进行介绍,并对其在实际应用中的优势和存在的问题进行分析和讨论。

一、数控回转工作台的原理数控回转工作台是一种带有自动旋转功能的工作台,可以实现工件的自动旋转和定位。

其原理主要基于数控控制技术,通过编程控制工作台的旋转角度和速度,实现工件在三维空间中的精确定位和加工。

二、数控回转工作台的结构数控回转工作台主要由旋转轴、驱动装置、固定夹具等组成。

旋转轴是工作台的核心部件,通过电机驱动实现工作台的旋转。

驱动装置则负责控制旋转轴的转速和方向,以实现精确的工件定位和加工。

固定夹具则用于将工件固定在工作台上,确保工件的稳定性和精度。

三、数控回转工作台的控制系统数控回转工作台的控制系统由硬件和软件两部分组成。

硬件部分包括电机、控制器、编码器等;软件部分则主要包括编程和操作界面。

通过编程操作软件,可以设置工作台的旋转角度、速度和加工路径等参数,实现对工件的精确控制和加工。

四、数控回转工作台的优势1.提高加工效率:数控回转工作台可以实现工件的自动旋转和定位,减少了人工操作的时间和成本。

同时,通过编程操作,可以快速实现多种复杂形状的加工工艺,提高加工效率。

2.提高加工精度:数控回转工作台具有较高的精度和稳定性,可以实现精确的定位和加工。

通过精确控制旋转角度和速度,可以实现对工件的精细加工,提高加工的精度和质量。

3.适用于多种工件加工:数控回转工作台的夹具设计灵活多样,可以适应多种形状和尺寸的工件加工。

通过更换不同的夹具和编程设置,可以实现对不同工件的加工需求。

五、数控回转工作台存在的问题1.设备成本高:数控回转工作台的设备成本相对较高,对于一些中小型企业来说存在一定的经济压力。

2.维护和操作难度大:数控回转工作台的控制系统相对复杂,需要一定的技术人员进行操作和维护。

同时,对于编程等操作的要求较高,需要熟练掌握数控加工技术。

数控回转工作台结构设计数控回转工作台是一种用于加工金属工件的设备,常用于数控铣床、加工中心等机床上。

它具有工作台面可以在水平、垂直两个方向上进行回转的能力,从而实现多种角度的工件加工。

在设计数控回转工作台的结构时,需要考虑以下几个方面:1.工作台面结构:工作台面通常是一个平面,用于放置工件进行加工。

为了提高工作台面的刚性和稳定性,通常会采用铸件或焊接钢板的方式制作。

工作台面通常具有T型槽,用于固定工件或安装夹具,同时还可以通过液压或电机控制使其在水平和垂直方向上进行回转。

2.回转机构:回转机构是实现工作台面回转的关键部件。

它通常由旋转轴承、驱动装置和导向装置组成。

旋转轴承是承受工作台面重量和转动力矩的主要部件,通常选择大直径、高刚度的滚动轴承或滑动轴承。

驱动装置通常采用伺服电机或液压马达,通过减速机传动,使工作台面实现回转。

导向装置用于确保工作台面的回转轨迹准确、平稳,通常采用滑动导轨或滚动导轨。

3.固定装置:为了确保工作台面的刚性和稳定性,需要将工作台面固定在底座上。

固定装置通常通过螺栓或紧固件连接工作台面和底座,以确保工作台面的水平度和垂直度满足加工要求。

4.控制系统:数控回转工作台通常需要配备一个控制系统,用于实现工作台面的回转控制。

控制系统可以采用数控系统或PLC控制系统,通过编程控制工作台面的回转轨迹、速度和停止位置。

在设计数控回转工作台时,需要综合考虑工作台面的刚性、稳定性和回转精度等因素。

同时,还需要根据实际加工需求确定工作台面的尺寸、载荷和回转角度范围。

另外,还要考虑工作台面的定位和夹紧方式,以确保工件在加工过程中的准确定位和固定。

总之,数控回转工作台的结构设计需要充分考虑工作台面的刚性、稳定性和回转控制等因素,以确保工件能够在不同角度下进行准确的加工。

毕业设计(论文)题目:塔式起重机回转机构设计系(部):电气工程系专业:xxxxxx班级:xxxxxxx学生:学号:指导教师:2010年06月TC6012起重机回转机构设计摘要塔式起重机在现代建筑中起着越来越重要的作用。

作为塔式起重机的重要部分——回转机构,对塔机的性能起着至关重要的作用。

所以对回转机构性能的合理化设计,有利于其长周期工作。

现把塔机的最大工作幅度从55m增加到60m,使得塔机的结构变化小,便于通用,便于加工,便于运输。

塔式起重机在现代社会中起着越来越重要的作用,普遍使用在核电站建设,水电站建设,港口码头货物的起装,发挥着重要的作用。

随着社会的进步,科技发展人类的居住空间越来越小,人们的房子越建越高,塔机在高层建筑建筑施工中发挥着越来越重要的作用,作为塔式起重机的重要部分——回转机构,对塔机的性能起着至关重要的作用。

把塔机的最大工作幅度从55m,增加到60m,使得塔机的结构变化小,便于通用,便于加工,便于运输。

尤其是回转机构对塔机的性能的合理化设计,有利于其长周期工作。

通过对塔机回转机构的风载计算,惯性载荷计算,最后转化成回转载荷,拟定回转机构的传动方案,最后,经过比较得到合理的传动方案。

通过设计和计算得到了合理的传动方案,使得回转机构满足塔机的长期使用,并且使塔机的上半部分相对塔身坐360°的自由旋转,以便完成各种起重作业要求。

在设计中使用到了液力耦合器,并根据要求设计了行星齿轮减速器,最后设计了合理的回转机构。

关键词:塔式起重机;回转机构;行星齿轮减速器TC6012 Rotary Tower Crane DesignAbstractTower crane is playing an increasingly important role in modern architecture. As a vital component of the tower crane—slewing mechanism, which is quite essential to the rationalization of the tower crane. The design of slewing mechanism is good to its long-period of work. The increase of the maximum working range of the tower crane from 55m to 60m, enables its structure to change less, which is easy to ventilate, process and transport.Tower crane in modern society are playing an increasingly important role in widespread use in nuclear power plant construction, construction of hydropower stations, port cargo loaded from playing an important role. Along with social progress, scientific and technological development of human living space smaller and smaller, the more people build houses higher, tower crane in high-rise building construction in the building playing an increasingly important role as an important part of the tower crane - - slewing mechanism, the performance of the tower plays a vital role.Particularly slewing tower crane performance on the rationalization of design, beneficial to its long cycle of work.By calculating the wind load and inertial load of the tower crane's slewing mechanism and last rotary load which are turned into, transmission schemes are worked out, and then the reasonable transmission plan are obtained after comparison at the end.Reasonable transmission schemes that are gotten from calculation makes slewing mechanism meet the tower crane's demand to be applied for long and makes the upper-half part of the tower crane rotate 360° freely relative to its body in order to finish various demands of the lifting operation. In the meantime, use hydraulic coupler and design the planetary gear reducer reasonable rotation schemes are designed.Key Words: tower crane;slewing mechanism;hydrauliv coupler目录主要符号表1 绪论 (1)1.1前言 (1)1.2塔式起重机在国内外相关研究情况 (1)1.3课题的研究意义 (2)1.4课题的研究内容 (3)1.5方案设计和比较 (3)2 回转支撑装置的受力计算 (6)2.1滚动轴承式回转支撑的受力计算 (6)2.2回转驱动装置的计算 (7)2.2.1 回转驱动力的计算 (7)2.2.2 驱动电机功率的计算 (10)2.3液力耦合器的选用: (11)2.3.1 选用条件和原则 (11)2.3.2选用方法 (11)2.4制动器 (11)3 行星减速器设计 (13)3.1已知条件 (13)3.2设计计算 (13)3.2.1 选取行星齿轮传动的传动类型和传动简图 (13)3.2.2配齿计算 (14)3.3初步计算齿轮的主要参数 (14)3.3.1 啮合参数计算 (15)3.3.2确定各齿轮的变位系数× (16)3.4几何尺寸计算 (17)3.5装配条件的验算 (19)3.6传动效率的计算 (20)3.7结构设计 (21)3.8齿轮强度验算 (22)4 校核计算 (27)4.1传动比校核计算 (27)4.2开式齿轮副强度校核 (27)4.3制动器校核 (30)4.4塔式起重机主要机构校核计算结论 (31)5 结论 (32)参考文献 (33)致谢 (35)毕业设计(论文)知识产权声明 (36)毕业设计(论文)独创性声明 (37)主要符号表V 垂直力H 水平力M 力矩T 回转阻力矩n 塔式起重机的回转速度Tm 摩擦阻力矩Te 回转机构等效静阻力矩Tpe 等效坡度阻力矩Twe 等效风阻力矩z 齿轮齿数m 模数i 传动比a 中心距b 齿宽d 分度圆直径η传动效率1 绪论1绪论1.1 前言塔式起重机是建筑机械的重要设备。

回转驱动装置的应⽤回转式减速器是回转⽀承的升级产品,通常由蜗杆、涡轮式回转⽀承、壳体、动⼒源组成。

壳体采⽤优质铸钢具有⾮常⾼的强度,蜗轮蜗杆均采⽤42CrMo并经辉光离⼦淡化,耐磨性强度均⾼于国内传统的⽓体氮化的50Mn材质,和国内其它包络环⾯蜗杆相⽐硬度更强使⽤寿命更加长久。

该产品可以⽤于平板运输车、吊⽊机,单柱起重机,提梁机,随车吊、⾼空作业车、巡⽇太阳能,⾃动化设备等机械设备上;在太阳能光伏发电⾏业,回转驱动装置⼀般配直流⾏星减速电机或交流减速电机为主;在⼯程机械上主要配液回转齿轮装置、回转减速机、回压马达作为动⼒驱动系统。

回转式减速器其他称谓:回转驱动装置、回转齿轮装置、回转减速机、回转转盘装置、蜗轮蜗杆传动、涡轮蜗杆副、蜗轮蜗杆副、涡轮蜗杆装置,主要应⽤在航天航空、塔吊机、挖掘机、⼯程机械、卫星接收系统、太阳能跟踪系统等诸多⾏业。

特别是近⼏年发展迅猛的太阳能光伏发电⾏业的应⽤⼗分⼴泛回转驱动副的规格型号⼤⼩不⼀,分SE/PE/ZE/WE/VE/PVE/ZVE/ZDE等 3”、5”、7”、9”、12”、14”、17”、21”、25”等规格。

型号标注中的“SE”代表:Slewing和Enclose的英⽂缩写。

由于核⼼部件采⽤回转⽀承,因此可以同时承受轴向⼒、径向⼒、倾翻⼒矩。

回转驱动副具有安装简便、易于维护、更⼤程度上节省安装空间。

该产品可以⼴泛使⽤于重型平板运输车、集装箱起重机、随车吊、⾼空作业车、巡⽇太阳能发电机系统等⼯程机械及新能源领域。

回转驱动装置可基本分为单蜗杆传动回转驱动装置和双蜗杆传动回转驱动装置。

回转机构的特点:1.可以得到很⼤的传动⽐,⽐交错轴斜齿轮机构紧凑。

2.两轮啮合齿⾯间为线接触,其承载能⼒⼤⼤⾼于交错轴斜齿轮机构。

3.蜗杆传动相当于螺旋传动,为多齿啮合传动,故传动平稳、噪⾳很⼩。

4.具有⾃锁性。

当蜗杆的导程⾓⼩于啮合轮齿间的当量摩擦⾓时,机构具有⾃锁性,可实现反向⾃锁,即只能由蜗杆带动蜗轮,⽽不能由蜗轮带动蜗杆。

汽车起重机回转装置设计基于汽车起重机回转部件的工作特点,设计了汽车起重机的回转装置机械结构,包括回转支撑轴承、转台、驱动装置等部件,及其参数设计。

标签:汽车起重机;回转装置;设计1引言汽车起重机是针对货物施工和提起的一种机械。

它与挖掘机、推土机、液压破碎机等多种工作装置共同使用,具有起重、卸货等多种功能。

汽车起重机可以大幅度地满足施工方案及特种工作的要求,在道路施工、车站、码头、水电站、房屋建设等场所中得到很好的应用。

2回转装置的总体设计2.1整机性能参数本次设计起重机参数如表1、表2、表3。

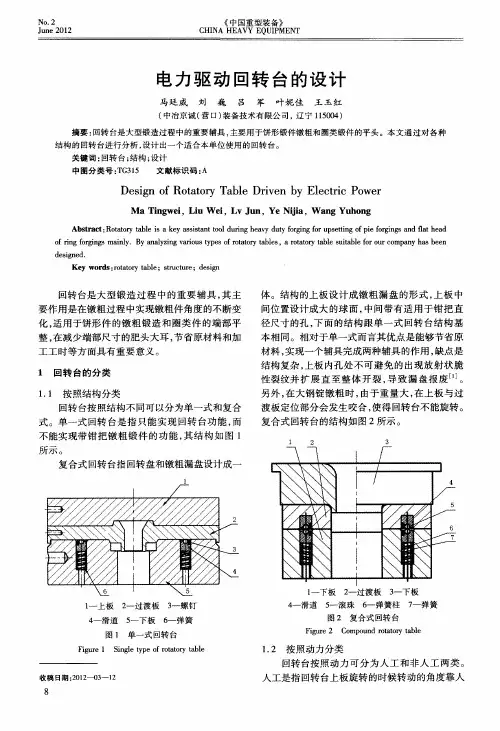

2.2回转装置结构设计汽车起重机回转装置的结构设计如图1、图2所示,回转机构的旋转是通过安装在汽车起重机上的滚动轴承实现的。

回转支撑滚动轴承的外座圈使用螺柱与转台连接在一起,在轴承内圈与底架通过螺栓连接,轴承内圈与轴承外圈之间有滚动体。

液压马达的转速很高,为了使转台的转速可以得到调速,在汽车起重机的回转机构中安装了减速器,通过改变减速器中的齿轮啮合,就可以使转台得到不同的转速。

其次,汽车起重机的回转机构必须能把减速器支承在固定部分上,使回转简单灵活。

回转装置的支撑轴承是滚动轴承,它的径向尺寸和轴向尺寸都比普通滚动轴承的尺寸要大很多。

因此,它能承受更大的径向力、轴向力,以及倾覆力矩。

2.3回转机构设计计算2.3.1回转机构的基本要求汽车起重机回转装置的工作时间约占整个工作循环时间的45%-60%,控制回路的发热量占汽车起重机整机发热量的25%-43%。

通过减少汽车起重机回转装置在工作过程中的发热量,提高能源的利用率。

因此对汽车起重机的回转装置有以下要求。

首先,为了减少汽车起重机回转2.3.2回转机构参数的计算(1)回转平台转动惯量。

平台转动惯量应根据汽车起重机最常用的工作装置来估计。

对于中小型汽车起重机(m取6t),满载回转是平台最大的转动惯量如式(1)。

J=177m53=3.61×108(kg·m2)(1)式(1)中,m——整机质量,kg。

回转驱动装置设计董英楠①(北京中冶设备研究设计总院有限公司 北京100029)摘 要 设计了“高空飞翔”游乐设施的回转驱动装置,根据设备外形尺寸以及回转运动的基本参数,利用计算机辅助软件Pro/E创建了三维模型,计算了回转运动所需的扭矩,同时校核了电机功率和齿轮径向力,最后提出了安装方案。

研究表明,回转驱动装置由电机减速机、齿轮传动和回转支承组成,设计成果对机械设计具有参考意义。

关键词 游乐设施 驱动装置 电机减速机 齿轮Doi:10 3969/j issn 1001-1269 2022 Z1 006DesignofaRotaryDrivingDeviceDongYingnan(BeijingMetallurgicalEquipmentResearchDesignInstituteCo.,Ltd.,Beijing100029)ABSTRACT Thispaperdesignstherotarydrivingdeviceof“SkyFlyer”amusementrides,Accordingtotheoveralldimensionsandthebasicparametersofrotarymotionoftheequipment,UsingcomputeraidedsoftwarePro/Etocreatethree dimensionalmodel,Calculatethetorquerequiredfortherotarymotionof"SkyFlyer",Atthesametime,themotorpowerandgearradialforcearechecked,Finally,theinstallationschemeisputforward.Researchshowsthattheslewingdrivingdeviceiscomposedofmotorreducer,geardriveandslewingbearing,Thedesignresultshavereferencesignificanceformechanicaldesign.KEYWORDS Amusementrides Drivingdevice Motorreducer Gear1 前言随着人们生活水平的稳步提高,国民对生活质量的要求也越来越高,游乐的项目也越来越多,在日常生活以外对各种休闲娱乐的追求成为一种主流趋势,而大型游乐设施作为新兴的刺激、有趣的设备,近年来最为人们消遣放松身心的必备选择,广受大家的喜爱[1]。

Internal Combustion Engine&Parts0引言大滑板输送线结构适应性非常强,并且相比功能相近的输送线成本更低一些,因此目前我国很多汽车总装车间都是采用大滑板输送体系,逐渐成为了我国汽车生产领域的主流设备。

大滑板输送线设计质量决定了输送线的使用性能,包括输送速率、承载量等都是重要考虑参数,需要以车间生产性能决定大滑板输送线运作能力,并最大程度上减少大滑板输送线损坏几率、提高施工安全性。

这也是大滑板输送线设计的最基本要求。

1项目概况某汽车工程建设项目设计纲领为:双班16h、250天、10万产能。

结合工程前期规划以及生产要求,该汽车总装车间要采用两条输送线来满足生产节拍需求,并且两个输送线均采用大滑板输送系统。

车辆生产长度为4645mm、宽度为1740mm、高度为1860mm,轴距为2810mm,前轮距为1500mm、后轮距为1465mm,车辆总质量为1750kg。

本次生产任务主要是完成车辆内饰线零件部件装配与调整。

考虑设备开动率为90%,10万台所需节拍经计算为144*0.9=129.6S。

2大滑板输送线设计相关阐述大滑板输送线系统中包含了多种结构,包括大滑板、运输轨道、驱动结构、回转系统、升降系统(升降机和升降台)、轨道锁紧、滑板验具、维修台车等[1]。

大滑板输送线系统设计当中,要先输入设计方案,计算机软件计算主线输送速度,根据速度选择头尾双线转接形式,计算快速驱动段长度,搭配驱动电机数量,并对自动驱动电机、快驱电机、升降机电机、旋转台电机、剪式升降台电机进行选型和校核,并确定每个设备的工位,确定过渡板数量,选择合适的输送线长度以及轨道间距,进行轨道型号选择,计算滑板滚轮轴强度并做好校核工作,确定升降机皮带以及立柱强度能够满足标准。

完成上述工作后即可绘制出CAD总图,并完成设计工作。

3大滑板输送线初始参数确定3.1工位设计结合生产车辆的长宽高参数,并且还要预留出一定的操控空间,在设计中将工位间距设定为6000mm,线体宽度为3000mm,板规格为6000*3000mm。

数控车床自动回转刀架机电系统的设计涉及机械结构、电气控制和编程等多个方面。

以下是设计该系统时需要考虑的关键要点:

1. 机械结构设计

-设计回转刀架的结构,包括支撑轴承、回转机构等,确保其稳定可靠地进行自动回转;

-确定回转角度范围和精度要求,根据加工需求设计相应的回转机构。

2. 电气控制系统设计

-选择合适的电机作为驱动源,考虑其扭矩、速度和精度等参数;

-设计控制电路,包括限位开关、传感器等,用于检测刀架位置和控制回转动作;

-配备必要的安全装置,例如急停按钮、防护罩等,确保操作安全。

3. PLC/数控系统编程

-编写程序实现自动回转功能,包括控制电机驱动、位置检测、回转角度设定等;

-考虑编程中的异常情况处理,例如限位保护、电机故障等。

4. 人机界面设计

-如果需要,设计操作界面用于设定回转角度、启动自动回转等操作;-界面设计应直观友好,便于操作员使用。

5. 性能测试与调试

-进行机械部件的装配和调试,确保回转刀架运动平稳、精度满足要求;

-对电气控制系统进行联调和功能测试,验证自动回转功能的准确性和稳定性。

6. 安全考虑

-确保机械结构和电气系统符合相关安全标准和规定;

-检查系统运行过程中可能存在的安全隐患,并采取相应的安全措施。

设计数控车床自动回转刀架机电系统需要综合考虑机械、电气、控制等多个方面,确保系统能够稳定可靠地实现自动回转功能,并且满足加工工艺的要求。

在设计过程中,需要充分考虑系统的易用性、安全性和可靠性。

回转工作台的原理

回转工作台是一种用于装配、加工或检测工件的设备,通过其独特的设计和结构,使工件在水平或垂直方向上可以进行旋转。

回转工作台的原理主要包括以下几个方面:

1. 主动驱动装置:回转工作台通常使用电动机或液压驱动装置作为主动驱动装置,通过传动装置将动力传递给回转工作台,使其能够旋转。

2. 支撑结构:回转工作台通常由底座和大臂组成,底座通过轴承或滚珠轴承支撑工作台的转动部分,保证其平稳可靠的旋转。

3. 润滑系统:为了减少工作台的摩擦和磨损,回转工作台通常配备液压或润滑脂的润滑系统,确保工作台的顺畅运转。

4. 控制系统:回转工作台往往需要通过控制系统实现自动化操作,控制系统可根据需要调节工作台的旋转速度、方向和停止位置等参数。

通过以上原理的组合和协调,回转工作台可以实现将工件在旋转状态下进行装配、加工或检测的功能。

它具有结构简单、操作灵活、工作稳定的特点,广泛应用于机械加工、装配线和生产线等领域。

回转窑工作原理及结构回转窑是一种常见的工业设备,广泛应用于水泥生产、冶金、化工等行业。

它主要用于物料的煅烧和热处理过程。

本文将详细介绍回转窑的工作原理和结构。

一、工作原理回转窑的工作原理是通过回转筒的旋转来实现物料的煅烧和热处理。

具体工作原理如下:1. 物料进料:物料通过进料口进入回转窑的内部。

进料口通常位于回转筒的一端,可以通过输送带或其他输送设备将物料送入。

2. 煅烧过程:回转窑内部的物料在旋转的同时,受到火焰和高温气体的热辐射和对流作用,发生煅烧反应。

煅烧反应的温度通常在1000℃以上,可以使物料中的水分和有机物挥发,以及实现化学反应。

3. 热处理过程:除了煅烧反应外,回转窑还可以用于物料的热处理。

在热处理过程中,物料在高温条件下进行物理或化学变化,以改变其结构和性质。

4. 排放废气:煅烧和热处理过程中产生的废气通过排气管道排出回转窑,经过处理后排放到大气中或进一步利用。

5. 卸料:经过煅烧和热处理后的物料在回转窑的另一端通过卸料口排出。

卸料口通常位于回转筒的低端,可以通过卸料装置将物料卸出。

二、结构组成回转窑的结构主要由以下几个部分组成:1. 回转筒:回转筒是回转窑的主体部分,通常由耐火材料制成。

它呈圆筒形,通过轴承和轴连接到驱动装置上。

回转筒的直径和长度根据生产需求而定,可以根据具体情况进行设计。

2. 驱动装置:驱动装置用于驱动回转筒的旋转。

常见的驱动装置有电机、液压驱动系统等。

驱动装置通过传动装置将动力传递给回转筒,使其旋转起来。

3. 轴承和轴:轴承和轴是支撑和转动回转筒的关键部件。

它们通常由高强度的合金钢制成,能够承受较大的载荷和摩擦力。

轴承和轴的设计和选用要考虑到回转窑的工作条件和负荷要求。

4. 密封装置:密封装置用于防止物料和废气的泄漏。

回转窑的密封装置通常包括机械密封和气体密封。

机械密封通过密封件和密封面的配合来实现密封,气体密封则通过气体压力来实现。

5. 燃烧装置:燃烧装置用于提供煅烧和热处理过程所需的热能。