回转驱动定义

- 格式:doc

- 大小:12.50 KB

- 文档页数:1

回转驱动产品技术概要一、基础技术简介:回转驱动是在回转支承产品上衍生出来的具有高集成度和大减速比,且结构简单、使用与维护方便的特殊回转减速产品,由于采用回转支承作为从动件和框架基础,利用回转支承的内外圈分别实现驱动动力的输入和输出,使得回转驱动不但可实现360度全周无止点的回转,而且可同时在回转支承框架基础上安装驱动动力源,因此其传动效率高,是机械传动装置家族中的新成员。

又因其实质是一种减速装置,所以也可称为回转减速器、转盘减速器或驱动转盘。

回转驱动按照传动形式不同可分为齿轮传动和蜗轮蜗杆传动两类,根据传动副封闭形式不同又可分为开式和闭式两类,形式最简单的回转驱动就是应用在挖掘机、塔吊等工程机械产品上的驱动转盘,作为减速传动链的最后一环,这种回转驱动为开式齿轮传动,其前端还需配置一个大减速比的行星减速器作为其动力输入,所以只能称之为回转驱动的雏形,为扩大此类产品的应用范围,进一步提高产品使用和维护的便捷性,开发出了集成式蜗轮蜗杆传动的回转驱动,为了更进一步提高产品的驱动能力,包络蜗杆传动也被应用在此类产品上,配置有包络蜗杆的回转驱动不但驱动扭矩增大,驱动精度也进一步提高,更可进行数字化控制,故广泛应用于太阳能和风能发电设备上的跟踪和微调装置,另外在机器人、雷达、低速重载起重、举升设备、精密数控转盘等产品领域均有良好的应用效果。

汗王品牌回转驱动产品系采用自主技术和工艺开发的适应市场需求的高质量回转驱动产品,汗王品牌拥有全品系多规格的成熟回转驱动产品以及为客户需要定制设计和制造此类产品的能力,对于需要低速重载荷、高速中载荷和高速轻载荷的不同应用,汗王均可提供对应的产品或解决方案。

汗王的蜗轮蜗杆式回转驱动包括柱面蜗杆和包络蜗杆两大品类,其中柱面蜗杆适合中速重载应用而包络蜗杆适合低速重载和高精度应用,蜗轮蜗杆回转驱动可自锁,在动力运动领域可提供基础安全保障并进一步简化设备整体设计,是优越的工业配套件。

汗王的包络蜗杆回转驱动完全源自自有技术,加工工艺独特,加工过程全数控化,因此产品质量的可控程度极高,制造精度远远高出同类产品的水平,成品的性能亦远高出其他同类产品。

双蜗杆回转驱动双蜗杆回转驱动定义双蜗杆回转驱动是一种全新的回转驱动产品,由外壳体、蜗轮套圈、蜗杆、马达等部件组成。

与单蜗杆回转驱动相比,双蜗杆回转驱动仍然具有模块化、安全性和简化主机设计的特点,与单蜗杆不同的是,在相同的外形尺寸前提下,双蜗杆回转驱动的结构更紧凑、载荷能力更佳、输出扭矩也远远超过了单蜗杆回转驱动。

双蜗杆回转驱动在设计方面舍弃了核心部件回转支承,通过外壳体与包含其之内的蜗轮在理论上形成双排空间交叉滚柱式的回转支承,壳体内通过两根蜗杆与蜗轮啮合以实现转动,以保证在实现较高承载能力的同时,也可产生较大的输出扭矩。

由于此种回转驱动的生产制造工艺极为复杂,行业内能生产此种特殊回转驱动的生厂商为数不多,国内仅有辽宁鞍山有此类特殊回转驱动的生产商。

双蜗杆回转驱动应用领域1.重型平板运输车与单蜗杆回转驱动相比,双蜗杆回转驱动更适用于较大吨位的重型平板运输车的转向装置,实践证明,当单蜗杆回转驱动使用于较大吨位的重型设备时,会产生抖动、噪音、壳体扭曲甚至于蜗杆断裂等现象,因此,此种特殊的回转驱动成为广大重型装备设计者所亲睐的配套产品。

2.重型吊装及高空作业领域在对载荷和扭矩极要求极高的应用领域中,单蜗杆回转驱动的优势正逐渐的丧失,双蜗杆回转驱动迎合了广大用户的需求,对恶劣工况及使用条件的适应性极其强大,尤其以重型吊装领域及重载高空作业领域,双蜗杆回转驱动与传统的回转支承配套使用,更使回转机构如虎添翼,在得到较大减速比的同时,也提供了高于传统设计几倍的输出扭矩。

3.重型门式起重设备传统的门式起重机多为轨道移动式,只能在有限的钢轨上做直线平行移动。

目前,一些对技术革新较为重视的企业,已经逐渐意识到打破传统的门式起重设备设计理念势在必行。

选用双蜗杆回转驱动作为转向系统的门式起设备,与以往的设计相比,在单位作业面积内,所需的起重设备比以往减少了75%,在降低作业成本与维护成本的同时,作业效率也大大的提高了。

回转驱动装置标准

回转驱动装置是一种用于将动力输入转换为机械能量的常用设备。

它以旋转的形式提供机械能量,产生旋转力矩和动力,用于驱动机械装置。

它包括电机、变速箱、减速机和传动装置等多种组件。

电机是回转驱动装置的核心元素,是将电能转化为机械能量的装置。

其质量、安全性、输出性能和可靠性等都是对回转驱动装置性能的重要影响因素。

因此,在采购和安装电机时,必须严格遵守国家电机的相关标准和要求。

变速箱是一种用于将电机的转速变换为恰当的旋转速度和恰当

的动力的设备。

它具有调速范围广、动力传递系数大、可靠性高和维护保养方便等优点。

变速箱在回转驱动装置中扮演着非常重要的角色,传动效率和使用寿命的高低往往受到变速箱的影响。

因此,在采购变速箱时,必须严格按照国家变速箱标准和要求进行。

减速机是一种用于将高速旋转输入转变为低速旋转输出的装置。

它具有效率高、体积小、荷定、防潮性能和使用等特,是一先且可靠的有效驱动方式。

国家有细化减速机标准,在购买减速机时,应遵守这些标准,以获得更好的使用效果。

传动装置是回转驱动装置的重要组成部分,是将电机的转速变换为动力的装置。

它有良好的耐用性和可靠性,可以传输轴向和转角力矩,用于传递传动能量。

在采购和安装传动装置时,也要按照国家有关标准和要求进行。

回转驱动装置是机械装备常用的驱动装置,具有结构简单、体积

小、低能耗和质量可靠等特点。

此,在采购和安装时,应严格按照有关标准和要求,以保证回转驱动装置各组成部件的机械质量和可靠性,不仅有利于提高其可靠性,而且还可以大大降低故障率,确保安全可靠的运行。

数控回转工作台的回转运动驱动电机的选择计算1.数控回转工作台的简介1.1回转工作台的概述回转工作台是数控刨台卧式铣镗床中不可缺少的重要部件之一,该部件主要用来承载被加工零件的。

并完成机床在X坐标方向作直线运动,和在B坐标上作360°回转运动。

其优点是:可以扩大机床的工艺范围,缩短加工中的辅助时间和提高零件的加工精度。

当零件装卡于工作台面上后,除可进行一般的镗孔、钻孔、铣削外,还可使零件作轴向移动和运转分度等工序。

数控回转工作台是由床身、滑座、工作台三个基本大件组成。

1.2数控回转工作台的主要技术规格:(1)回转工作台的台面尺寸1600×1800mm(2)回转工作台的总高度1110mm(3)回转工作台的载荷10000Kg(4)直线移动行程2000mm(5)回转工作台快速移动速度10000mm/min(6)回转工作台快速回转速度4r/min1.3数控回转工作台回转驱动的设计主要包括以下二个方面:(1)工作台回转驱动的传动系统设计;(2)工作台回转电机的选择;(3)传动零件的设计与校核。

这里重点论述驱动电机的选择。

2.工作台回转驱动电机的选择与计算2.1传动系统设计本文所讨论的大型回转工作台的工作面积为1600×1800mm。

数控回转工作台经过72:36齿形带轮,26:1蜗轮、蜗杆传动,136:17大齿圈和小齿轮的降速,使工作台快速回转速度达到1.5r/min。

2.2工作台回转电机的选择2.2.1工作台回转的传动比计算i=××=4162.2.2所需回转电机额定转速n=4×416=1664r/min2.2.3工作台回转的传动效率的计算η=η×η×η式中:η----轴承的传动效率,取0.98;η----齿轮的传动效率,取0.98;η----蜗轮、蜗杆的传动效率,需进一步计算。

η= (《机械设计》书11-21)式中:γ----普通圆柱蜗杆分度圆柱上的导程角;φ----当量摩擦角,φ=arctanf,其值可根据滑动速度v由《机械设计》书上表11-18或表11-19中选取。

车载式高空作业车回转机构

高空作业车回转机构是高空作业车的核心部件,可以有效控制作业终端的准确定位及稳定。

通常采用全回转式回转机构,正反转方向可根据作业需要进行选择。

前期回转机构的回转部分和作业平台均安装在外齿转盘轴承上。

由液压马达作为动力源,驱动小齿轮,通过小齿轮与外齿圈的啮合实现转台回转。

由于转盘轴承滚道间隙及转盘轴承和小齿轮装配时的齿轮侧隙调整、固定,都有很多的累积误差,造成后期做业终端的晃动。

现在一般使用回转驱动装置作为回转部分的部件,回转驱动使用的是蜗轮蜗杆结构的单元总成,由基座、蜗轮回转支承及蜗杆等部件组成,大减速比、大扭矩传输,并同时兼具反向自锁性能,在安装时不需要再去调整及固定齿轮的间隙,上下法兰直接连接内、外圈连接孔即可。

但普通的回转驱动依然不能满足长臂高空作业车的需求,因为滚道间隙及蜗轮蜗杆齿侧隙会通过30-50m的长臂而放大,做业终端的稳定不能保证。

所以在加工时,回转支承滚道的形状、与钢球的接触角度,间隙都有着极高的要求,蜗轮及蜗杆齿面精度及装配精度、装配后的精度固化对工人的水平都是考验。

高空作业车回转驱动的成品轴向间隙不大于0.02mm,蜗轮蜗杆的回转间隙不大于0.1mm,回转支承滚道和钢球准确的接触角度是保证回转驱动精度寿命的关键。

产品的精度和寿命,是高空作业车作业终端稳定性的保证。

(Honza)弘展传动,高品质回转驱动!。

回转驱动装置标准

回转驱动装置是一种常见的、广泛应用于现代机械设备中的传动机构,它能够帮助将活动元件(如主轴、活塞、滑台等)旋转,以实现机械系统的正常运行。

回转驱动装置的设计参数涉及到多项技术要素,设计质量的高低,直接关系到机械系统的运行效率和整体安全性。

因此,对回转驱动装置的设计标准十分重要,这一标准可以保证装置在正常运行期间正确运行,达到最高效能,确保设备安全可靠。

回转驱动装置的设计标准包括:转矩设计、电机选型、轴承配置、齿轮箱设计、润滑特性设定、极限值设定、控制系统安装、传动噪声检测、可靠性验证等多项内容。

首先,回转驱动装置的转矩设计是非常重要的,需要根据应用需求确定转矩的大小,并以安全系数(一般为2)作为参考,充分考虑装置在高低转矩状态下的运行特性和效率情况,再结合应用系统的空间条件来确定最佳的转矩参数。

其次,要根据轴承重量和电机参数来选型,保证电机功率、电流和转速是否符合设备需求,以及能否满足装置实际运行情况。

此外,要根据轴承重量和轴承安装空间来设计轴承配置,保证装置轴承能承受应用系统中给定的重量和载荷,避免因结构设计不当导致装置故障和减少寿命。

此外,对于齿轮箱设计也是非常重要的,需要根据电机的功率和转速,以及装置的齿轮比比例和空间限制,确定最佳的齿轮比例和齿轮箱结构,以确保装置运行效率和安全性。

接下来,润滑特性设定非常重要,需要根据装置的工作温度范围等特性,调整润滑油的粘度,保证装置工作期间的润滑状态,防止因油位过低而导致的装置损坏和故障。

回转驱动结构回转驱动结构是一种机械驱动结构,常用于工业机械、航空航天器及车辆等领域。

它通过旋转轴实现物体的转动,具有结构简单、操作方便等优点。

本文将从回转驱动结构的定义、组成部分、工作原理、应用领域等方面进行详细介绍。

一、定义回转驱动结构是指通过旋转轴实现物体的旋转运动的一种机械驱动结构。

它通常由电机、减速器、轴承和齿轮等组成,可用于工业机械、航空航天器及车辆等领域。

二、组成部分1. 电机:是回转驱动结构的核心部件,提供旋转力矩。

2. 减速器:将电机输出的高速低扭矩传递到输出轴上,并降低输出轴的旋转速度。

3. 轴承:支撑输出轴,使其能够平稳地旋转。

4. 齿轮:将减速器输出的低速高扭矩传递到输出端,并改变旋转方向。

三、工作原理回转驱动结构的工作原理是将电机输出的高速低扭矩经过减速器降低旋转速度,同时提高扭矩,然后通过轴承支撑输出轴,使其能够平稳地旋转。

最后,通过齿轮将低速高扭矩传递到输出端,并改变旋转方向。

这样就实现了物体的旋转运动。

四、应用领域回转驱动结构在工业机械、航空航天器及车辆等领域有广泛的应用。

在工业机械中,回转驱动结构常被用于自动化生产线上的工件定位和传送;在航空航天器中,回转驱动结构常被用于卫星和火箭的姿态控制;在车辆中,回转驱动结构常被用于汽车底盘系统和挖掘机等工程机械。

五、总结回转驱动结构是一种通过旋转轴实现物体的旋转运动的机械驱动结构。

它由电机、减速器、轴承和齿轮等组成,具有结构简单、操作方便等优点。

它在工业机械、航空航天器及车辆等领域有广泛的应用。

MQ4040门座式起重机设备安装工艺作者:***来源:《广东造船》2021年第06期摘要:MQ4040门座式起重机的设备安装,主要包括:回转机构;变幅机构;起升机构以及行走机构。

本文结合我司改装3台MQ4040门式起重机设备安装过程中遇到的问题及解决方案,分析影响安装精度的因素,为后续类似设备安装提供借鉴。

关键词:门座式起重机;回转机构;变幅机构;起升机构中图分类号:U653.5文献标识码:A1 前言我司因发展需要把码头原三台MQ3260门式起重机改造成三台MQ4040门式起重机。

原MQ3260门式起重机主要包括:回转机构,变幅机构,起升机构以及行走机构。

本次改造保留原起重机行走机构及回转机构支承部分,其余部分全部换新。

以下介绍回转机构、起升机构及变幅机构的定义:(1)回转机构起重机的回转运动是指包含臂架的回转部分相对于不回转部分的运动。

要使起重机做回转运动,必须有一套承受回转部分重量、保证回转部分稳定、并使回转部分相对不回转部分做回转运动的装置,这套装置称为回转机构。

(2)变幅机构是臂架型起重机的主要工作机构,用于改变起重机的幅度,即改变吊钩(或抓斗)中心至起重回转中心轴线的水平距离,以适应起重机在不同条件下装卸物品。

(3)起升机构用来实现货物的升降运动,它通常由驱动装置、钢丝绳缠绕系统和取物装置三部分组成。

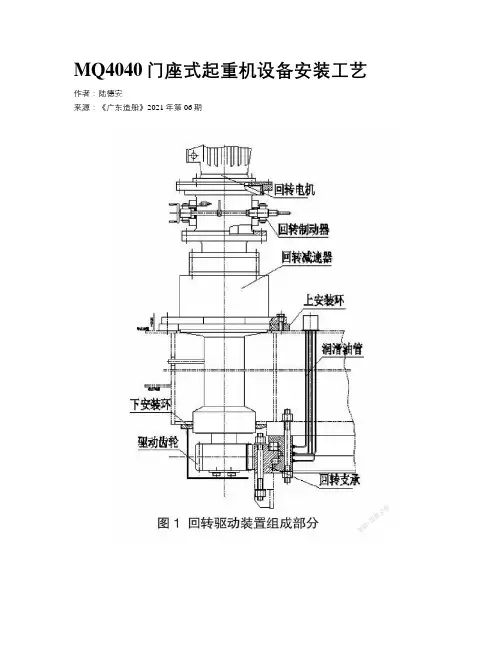

2 回转机构安装与定位回转机构主要由回转支承和回转驱动装置两部分组成。

这次改装,回转支承部分沿用原MQ3260部分;回转驱动装置为新购件,需与原回转支承齿轮安装匹配。

2.1回转驱动装置安装MQ4040回转驱动装置,主要由回转电机、减速器、驱动齿轮、上/下安装环以及回转制动器组成(见图1)。

整套驱动装置是以下方驱动齿轮与回转支承大齿轮配合实现回转运动,整个装置安装是以小齿轮与大齿轮匹配为依据,图纸要求齿轮间接触斑点沿齿高方向不少于40%、沿齿长方向不少于50%、齿侧间隙0.8-1.2 mm。

产品名称回转电动执行机构1. 简介回转电动执行机构是一种电动执行机构,用于控制或驱动设备在水平或垂直方向上的旋转运动。

该机构具有高效、可靠、精确控制等特点,广泛应用于各个工业领域。

2. 结构和工作原理回转电动执行机构主要由电动机、减速器、转轴和控制系统等部分组成。

•电动机:回转电动执行机构使用电动机作为驱动源,常见的电动机有直流电动机和交流电动机。

•减速器:电动机的输出轴通过减速器连接到转轴上,减速器的作用是降低电动机的转速并增加输出扭矩。

•转轴:转轴是回转电动执行机构的核心部件,它与需要进行旋转运动的设备相连。

•控制系统:回转电动执行机构通常配备有控制系统,可以实现对转速、方向和位置的精确控制。

回转电动执行机构的工作原理如下:1.当电机运转时,通过减速器将电机的高速旋转转换为低速高扭矩的转轴运动。

2.控制系统接收操作者的指令,并将指令传递给电动机。

3.电动机依据控制系统的指令,以特定的速度和方向转动转轴。

4.转轴和设备相连,将旋转运动传递给设备。

3. 应用领域回转电动执行机构被广泛应用于各个工业领域,包括但不限于以下几个方面:3.1 自动化生产线回转电动执行机构常常用于自动化生产线上,用于控制工件在生产过程中的旋转运动。

它可以实现对工件的精确定位和角度调整,提高生产线的生产效率和质量。

3.2 机械设备回转电动执行机构可以应用于各种机械设备中,如机械臂、旋转平台等。

它可以控制设备在水平或垂直方向上的旋转运动,实现设备的多方向操作和精确定位。

3.3 包装与装配在包装与装配行业中,回转电动执行机构能够实现产品的旋转、翻转和定位等操作,提高包装和装配的效率和精度。

3.4 雷达和天线雷达和天线需要进行360度的旋转扫描,回转电动执行机构可以实现对雷达和天线的平稳旋转,并实时调整角度和方向。

4. 优势回转电动执行机构相比传统机械执行机构具有以下几个优势:•精确控制:回转电动执行机构可以通过调整电机的转速和方向来实现对旋转角度的精确控制。

回转驱动装置设计董英楠①(北京中冶设备研究设计总院有限公司 北京100029)摘 要 设计了“高空飞翔”游乐设施的回转驱动装置,根据设备外形尺寸以及回转运动的基本参数,利用计算机辅助软件Pro/E创建了三维模型,计算了回转运动所需的扭矩,同时校核了电机功率和齿轮径向力,最后提出了安装方案。

研究表明,回转驱动装置由电机减速机、齿轮传动和回转支承组成,设计成果对机械设计具有参考意义。

关键词 游乐设施 驱动装置 电机减速机 齿轮Doi:10 3969/j issn 1001-1269 2022 Z1 006DesignofaRotaryDrivingDeviceDongYingnan(BeijingMetallurgicalEquipmentResearchDesignInstituteCo.,Ltd.,Beijing100029)ABSTRACT Thispaperdesignstherotarydrivingdeviceof“SkyFlyer”amusementrides,Accordingtotheoveralldimensionsandthebasicparametersofrotarymotionoftheequipment,UsingcomputeraidedsoftwarePro/Etocreatethree dimensionalmodel,Calculatethetorquerequiredfortherotarymotionof"SkyFlyer",Atthesametime,themotorpowerandgearradialforcearechecked,Finally,theinstallationschemeisputforward.Researchshowsthattheslewingdrivingdeviceiscomposedofmotorreducer,geardriveandslewingbearing,Thedesignresultshavereferencesignificanceformechanicaldesign.KEYWORDS Amusementrides Drivingdevice Motorreducer Gear1 前言随着人们生活水平的稳步提高,国民对生活质量的要求也越来越高,游乐的项目也越来越多,在日常生活以外对各种休闲娱乐的追求成为一种主流趋势,而大型游乐设施作为新兴的刺激、有趣的设备,近年来最为人们消遣放松身心的必备选择,广受大家的喜爱[1]。

回转驱动结构什么是回转驱动结构回转驱动结构是一种机械结构,通过组合多个旋转部件来实现物体的回转驱动。

在回转驱动结构中,旋转部件可以是电动机、液压引擎、气动引擎或其他形式的驱动装置。

回转驱动结构广泛应用于各个领域,包括工业、航空航天、船舶、建筑等。

回转驱动结构的设计和使用需要考虑许多因素,如工作载荷、速度要求、精度要求、可靠性和安全性等。

合理的回转驱动结构设计可以提高工作效率,降低能耗,增加产品的寿命。

回转驱动结构的应用领域工业领域在工业领域中,回转驱动结构被广泛应用于各种设备和机器。

例如,自动化生产线中的转盘机械臂就是一种常见的回转驱动结构。

这种结构可以实现对工件的转移和定位,提高生产效率。

航空航天领域在航空航天领域中,回转驱动结构被广泛应用于导向系统、舵机和航空发动机等设备中。

回转驱动结构可以实现对导弹、火箭等飞行器的定向控制,提高飞行精度和安全性。

船舶领域在船舶领域中,回转驱动结构被广泛应用于舵机和推进系统中。

通过旋转舵片和桨叶,回转驱动结构可以实现对船舶的航行方向和速度控制,提高船舶的机动性和操纵性。

建筑领域在建筑领域中,回转驱动结构被应用于塔吊、挖掘机和起重机等设备中。

这些设备通过回转驱动结构可以实现吊物体的转移和定位,提高施工效率和安全性。

回转驱动结构的关键设计要素效率回转驱动结构的效率是指输入功率与输出功率之间的比值。

在设计回转驱动结构时,应尽可能提高其效率,以减少能耗和热损失。

可以通过降低摩擦阻力、改善传动装置等方式来提高效率。

承载能力回转驱动结构的承载能力是指其能够承受的最大载荷。

在设计回转驱动结构时,应根据实际工作载荷确定其承载能力,以确保其安全可靠的运行。

可以通过选择合适的材料和结构形式来提高承载能力。

速度要求回转驱动结构的速度要求是指其需要达到的旋转速度。

在设计回转驱动结构时,应根据实际应用需求确定旋转速度,以满足工作要求。

可以通过选择合适的传动装置和驱动装置来满足速度要求。

回转车的名词解释回转车是一种机械设备,也被称为旋转车或旋转平台,它的主要功能是在水平平面上进行旋转。

回转车通常由一个旋转座,一个支撑结构和一个驱动系统组成。

这种机械设备广泛应用于各个领域,例如重型工业、建筑和农业等。

在本文中,将会对回转车的定义、原理、分类和应用进行详细探讨。

首先,回转车的定义可以简单概括为一种能够在水平平面上360度旋转的车辆或设备。

它被广泛应用于需要旋转操作或平均分布重量的场合。

回转车的旋转座通常由一个轮轴和一个轮缘组成,可以通过一个驱动系统实现旋转。

支撑结构则负责为旋转座提供稳定的基础,确保其能够按照预定的速度和方向进行旋转。

凭借独特的设计和结构,回转车可以在相对狭小的空间内进行旋转操作。

回转车的原理是基于物理学中的角动量守恒定律。

当回转车旋转时,物体的角动量保持不变,通过改变物体的转动半径和角速度来调整其角动量。

驱动系统则通过施加扭矩来改变回转车的转动半径和角速度,从而实现旋转操作。

回转车的旋转速度可以通过调整驱动系统的扭矩大小来控制。

此外,回转车还可以通过一些附加装置,如传感器和激光测距仪等,实现更精准的旋转操作。

根据不同的应用需求,回转车可以分为多种分类。

首先,按照驱动方式分类,回转车可以分为手动驱动和电动驱动两种。

手动驱动的回转车通过人工施加力或扭矩来实现旋转,适用于小型和轻负载的场合。

而电动驱动的回转车则通过电动机或液压系统来提供力和扭矩,适用于大型和重负载的场合。

其次,按照结构形式分类,回转车可以分为固定式和移动式两种。

固定式回转车通常安装在固定的位置,只能进行旋转操作,适用于固定作业点的场合。

而移动式回转车则可以自由移动,并在任意位置进行旋转,适用于需要频繁转移和转向的场合。

最后,回转车在各个行业和领域的应用非常广泛。

在重型工业领域,回转车被广泛应用于起重机、桥式起重机和塔吊等设备上,用于平衡和分散起重物体的重量,确保平稳运行。

在建筑领域,回转车常用于混凝土泵车、混凝土搅拌车和塔式起重机等设备上,以便迅速调整工作方向和覆盖范围。

1、回转驱动定义

回转驱动装置是一种新型的回转类产品,通常也叫回转支承通常由蜗杆、回转支承、壳体、马达等部件构成。

由于核心部件采用回转支承,因此可以同时承受轴向力、径向力、倾覆力矩。

回转驱动跟传统的回转类产品相比,具有安装简便、易于维护、更大程度上节省安装空间等特点。

该产品可以广泛使用于重型平板运输车、集装箱起重机、随车吊、高空作业车、太阳能发电系统等工程机械及新能源领域。

2、回转驱动结构形式

回转驱动可基本分为单蜗杆传动回转驱动、双蜗杆传动回转驱动和特殊类型回转驱动。

3、回转驱动的三大优势

模块化

由于回转驱动的高集成度,使得用户不必对组成旋转装置的每一款配件进行逐一采购和加工,在一定程度上也减少了产品生产之初的准备工序,从而大幅度提高劳动生产率。

安全性

蜗轮蜗杆传动具有反向自锁的特点,可实现反向自锁,即只能由蜗杆带动蜗轮,而不能由蜗轮带动蜗杆运动。

这一特性使得回转驱动可被广泛应用于起重、高空作业等设备当中,在提高主机的科技含量的同时,也大大提升了主机的作业稳定性和作业的安全系数。

回转驱动跟传统的回转类产品相比,具有安装简便、易于维护、更大程度上节省安装空间。

简化主机设计

与传统的齿轮传动相比,蜗轮蜗杆传动可以得到相对较大的减速比,在某些情况下,可以为主机省去减速机部件,从而为客户降低采购成本,同时也大大降低了主机故障产生率。