钳工技能项目十一 梯形样板锉配

- 格式:ppt

- 大小:308.00 KB

- 文档页数:8

钳工工艺与技能训练项目教案一.课程的性质和任务为适应现代经济环境对职业教育的我的要求,结合企业的实际情况,对钳工工艺与技能训练运用实习性的教学方式。

针对性的拟编本教材。

其内容包括:划线、錾削、锯削、钻孔、扩孔、锪孔、铰孔、攻丝、套丝、锉配、刮削、研磨、矫正与弯形、铆焊、焊接、设备维修、基本测量技能和简单热处理等。

主要任务是使学生较全面掌握及中级钳工与需要掌握的应知理论和应会技能及相关的工艺知识、操作技能、具备掌握一般机械零件、工具的加工工艺并能其独立完成其加工的能力。

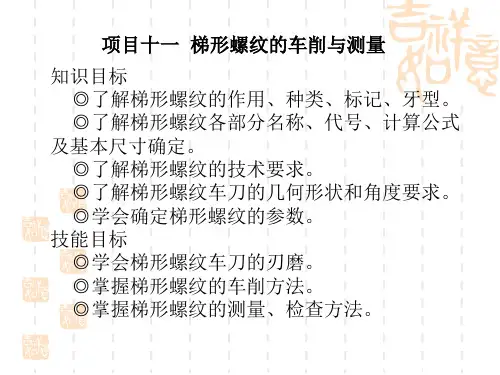

二.课程教学目标1.了解钳工车机械工业生产中的地位和作用、主要工作任务。

2.掌握钳工工艺基础理论知识、实际操作基本技能。

3.掌握与钳工加工工艺中涉及到的机械制图、金属材料、公差与配合、形位公差、机械基础等相关专业理论。

4.掌握零件钳工工艺的加工的编程。

5.掌握常用钳工工具、量具、设备的使用方法及钳工应掌握的一般机加工。

6.培养良好的职业道德法、服从意识、敬业精神;养成安全操作、文明生产的职业习惯。

单元一入门知识(一)教学要求1.了解钳工车工业生产中的工作任务。

2.了解钳工实验室配置的设备和设施以及课题训练中常用的工具、量具、刃具。

3.了解钳工实验室课题训练安全教育的几项基本要求及现场管理制度。

4.如何学习好钳工专业涉及的知识和钳工专业理论知识的考核、技能的考评办法。

明确学习目的学好本专业技能。

(二)教学内容1.钳工专业、四项主要内容:1)零件加工2)零件部件的装配3)设备的维护与保养4)工具的制造和修理必须掌握好钳工的十九种基本技能:划线、錾削、锯削、锉削、钻孔、扩孔、锪孔、铰孔、攻螺纹、套螺纹、矫正与弯形、铆接、刮削、研磨、机械装配与调试、设备维修、测量和简单热处理。

2.钳工的种类:1)钳工(普通钳工)主要从事机械或部件的装配、调试工作、一些零件的钳工加工件。

(三)相关工艺知识1)游标卡尺的使用游标卡尺是指示量具(一种中等特度的量具)。

试题1 T型配合1、考场准备备料图:(2)设备准备2、考生准备(二)考核要求1、本题分值:100分。

2、考核时间:300分钟。

3、具体考核要求:(1)公差等级:锉配IT7、铰孔IT7。

(2)形位公差:锉削平行度7级、垂直度7级、对称度9级、铰孔垂直度9级、对称度11级。

(3)表面粗糙度:锉削面Ra3.2、铰孔Ra1.6。

(4)配合间隙:≤0.04。

4、试题图及技术要求:技术要求:1.件2毛坯料上锯下件1毛坯料。

2.两年换面检查间隙共16处;配合间隙不大于0.04mm。

评分人: 年 月 日 核分人: 年 月 日试题2 三角转位配合 (1)材料准备备料图:(2)设备准备:2、考生准备(2)其他小型工具由个人根据加工需求补充准备。

(二)考核要求1、本题分值:100分。

2、考核时间:300分钟。

3、具体考核要求:(1)公差等级:锉配IT7、铰孔IT7、攻螺纹7H。

(2)形位公差:锉削平行度7级、垂直度7级、对称度9级、铰孔垂直度9级、对称度11级、攻螺纹垂直度10级。

(3)表面粗糙度:锉削面Ra3.2、铰孔Ra1.6、攻螺纹Ra6.3。

(4)配合间隙:≤0.05。

4、试题图及技术要求:技术要求:1.件2三角孔以件1为基准配做,配合间隙不大于0.05mm。

2.三螺纹孔中心距差值不大于0.3mm。

(三)三角转位配操作技能评分表评分人:年月日核分人:年月日试题3 圆弧板配1、考场准备备料图:2、考生准备(2)其他小型工具由个人根据加工需求补充准备。

(二)考核要求1、本题分值:100分。

2、考核时间:300分钟。

3、具体考核要求:(1)公差等级:锉配IT8、铰孔IT10。

(2)形位公差:锉削平行度7级、垂直度7级、对称度9级、铰孔垂直度10级、对称度11级。

(3)表面粗糙度:锉削面Ra3.2、铰孔Ra3.2。

(4)配合间隙:≤0.04。

4、试题图及技术要求:技术要求:1、件2按件1配做。

2、配合(翻边180度配合)间隙不大于0.04mm。

课题:锉配阶梯课前准备:工具:锉刀、锯弓、样冲、锤头、锯条、划针量具:游标卡尺、千分尺、直角尺、万能角度尺、钢直尺材料:8×80mmA3钢板实习教学目的及任务:1、初步掌握具有对称度的工件划线;2、能够正确的使用和保养千分尺;3、熟练锉、锯的技能,并达到一定的加工精度要求,为锉配打下必要的基础。

一、组织教学1、学生应按时整队,进入实习场地。

2、检查学生人数出勤情况及学生工作服是否穿戴合格。

3、宣布本节课所要讲的内容及实习任务。

4、分布实习任务和分配学生岗位,发放材料。

5、总结二、工艺分析阶梯镶配为两件相同尺寸和开关的工件互为配合并以左件为基准件,右件为配作的技术要求。

达到配合一互换间隙≤0.04㎜。

配合后错位量≤0.04㎜的配合精度,并要求内角处不得开槽,钻孔。

工件整体加工分析工件外形长端需加工到45×45±0.02㎜的尺寸要求,并以基准面A 作基准平面进行对工件锉削面的垂直要求测量台阶尺寸均与蕨斋垂直或平行。

在加工的过程式中可直接进行测量平行度和垂直度。

工件的左下角还要求钻孔,并达到钻孔的尺寸要求15±0.1的精度。

因该孔对工件的配合加工不影响,故可在加工前进行加工,按工件的整体加工分析,加工时先锉削好基准面,然后进行钻孔的加工,再锉削其它尺寸要求。

原因是先钻孔可减少对工件的夹伤或钻孔时产生对工件的变形等因素。

三、生产实习图(加工实习图纸见附页)四、实习步骤1、按图样要求进行工件的下料,并锉削好基准平面及轮廓尺寸,达到45×45±0.02㎜的尺寸要求。

2、对基准进行划线,划线时要与加工时的基准面重合,以提高划线精度。

3、工件打钻时的样冲眼,并进行钻孔加工。

4、锯去工件多余材料,然后粗细锉其四面到划线处,尺寸15±0.02、30±0.02可直接进行测量,垂直度可通过基准面进行测量,并达到其要求。

5、各锐边倒棱,复查全部技术要求。

钳工工艺锉配及复合作业1. 引言钳工作为一项重要的手工技艺,需要具备一系列工具和技能。

其中,工艺锉是钳工常用的锉工具之一,用于修整和修饰金属材料的表面。

在钳工工艺中,合理选用工艺锉并进行配合和复合作业,可以提高作业效率和产品质量。

本文将介绍钳工工艺锉的配伍原则和复合作业技巧。

2. 钳工工艺锉的分类工艺锉根据其形状、尺寸和牙距等因素进行分类。

常见的工艺锉有平行锉、方锉、圆锉等。

不同形状的工艺锉适用于不同的工艺需求。

在进行配伍和复合作业时,需要根据具体的工作要求选择合适的工艺锉。

3. 工艺锉的配伍原则在进行钳工工艺锉的配伍时,有几个原则需要遵循:3.1 锉牙形状相似当需要进行较粗锉或一次成形的工作时,应选择锉牙形状相似的工艺锉。

这样可以确保工件表面的平整度和精度。

3.2 锉牙尺寸递进在进行顺次锉削时,可以选择锉牙尺寸递进的工艺锉。

这样可以提高锉削效率和工件表面的质量。

3.3 长短工艺锉结合使用当需要进行锉削深度较大的工作时,可以选择长工艺锉。

而在进行细锉和平整工作时,可以选择短工艺锉。

这样可以更好地满足不同工作需求。

3.4 牙距组合合理同时使用具有不同牙距的工艺锉可以进一步提高锉削效果。

较大的牙距用于粗锉,而较小的牙距用于细锉和平整。

4. 工艺锉的复合作业技巧钳工工艺锉的复合作业需要注意以下几点技巧:4.1 锉削方向在进行复合作业时,要注意锉削方向的一致性。

统一的锉削方向可以减少工艺锉对工件表面的损伤和痕迹。

4.2 均匀施力在进行复合作业时,要保持均匀的施力。

过大或过小的施力都会影响工艺锉的效果和工件表面的质量。

4.3 合理选择锉点在进行复合作业时,要根据工件的形状和要求选择合理的锉点。

锉点的不同选择会对工件的形状和表面质量产生影响。

4.4 注意锉削深度在进行锉削时,要根据不同工作要求和工件材料选择合理的锉削深度。

过浅的锉削深度可能无法达到要求的效果,而过深的锉削深度则可能造成工件的损坏。

5. 总结钳工工艺锉的配伍和复合作业是提高作业效率和产品质量的重要环节。

配合样板钳工锉配制作作者:杨仿育来源:《中国科技博览》2017年第19期[摘要]本文通过分析配合样板的图纸、结构特点、制作要求、制作难点及操作技能要点,制定出配合样板详细合理的加工工艺步骤,概述了钳工加工制作过程的锉削修配技巧。

[关键词]配合样板;钳工加工工艺;锉削修配技巧中图分类号:TG9 文献标识码:A 文章编号:1009-914X(2017)19-0009-01钳工锉配是一种专业性较强的操作性技能,钳工锉配技能是机械、模具制造类行业最最基本的技能,钳工技能等级鉴定是被鉴定者独自运用理论知识和操作技能完成所要求的任务。

凭借各单项分数之和(制件质量)是检验钳工专业技能水平的一项重要手段。

目前,各种钳工技能鉴定过程中,技能操作考试题多为配合件的钳工锉配,图形各不相同加工难度越来越大,考核要求的知识点也越来越全面。

在钳工锉配技能鉴定考核中要想取得好成绩,正确的画线不仅是锉配成功的关键,更是考核过程中取得好成绩的前提,基准加工完成后的画线准确与否直接影响锉配质量,正确的划线锉配就成功了一大半,失败的锉配大多来自划线的错误。

因此,在锉配技能训练中,指导老师要特别重视画线准确性的教学。

另外,过硬的手工操作技能更是钳工锉配技能不可获取的一种技能,在实践教学中,指导教师需要注重这一技能的培养。

除了要训练扎实的基本功外,指导教师应指导学生根据配合件制作的技术要求拟定合理的加工工艺方案,熟练掌握各个零件加工面的加工技能和技巧。

本文就以职业技能鉴定中中级钳工的一个试题为例,对配合件锉配进行工艺分析,从而给出各个零件参考加工工序过程,配合件如图1所示。

首先要分析工件。

1、配合件特点该配合件是由凸件(工件1)和凹件(工件2)修锉镶配后组装而成的,从图中可以看出该配合件事要求加工1个宽度为600 -0.07mm而高度不同的两工件,而后进行修配组合而成,配合面形状为凸凹槽形和八字型,配合间隙要求小于0.03mm,要求加工的有3个配合的平面,2个配合的60°斜面,2个钻铰孔锪孔,经过划线、锯削、锉削、錾削、钻铰孔的操作来完成,锉削面多锉削量大,尺寸精度和配合精度要求也较高。

一、组织教学㈠学生按时进入实习教室,检查出勤情况。

检查学生装束是否符合安全操作规程的要求。

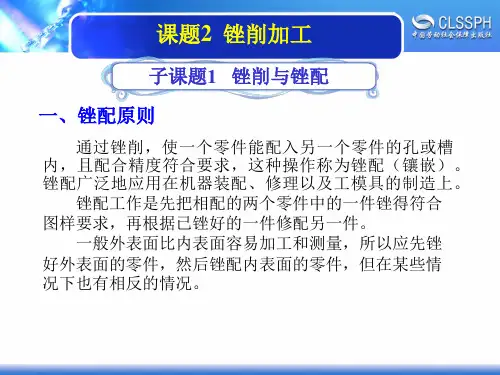

(工作服,安全帽,鞋等) ㈡复习提问㈢讲授新课相关工艺知识锉配方法1)锉配时由于外表比内表面容易加工和测量,易于达到较高精度,故一般应先加工凸件,然后锉配凹件。

2)内表面加工时,为了便于控制,一般均应选择有关外表面和测量基准,因此外形基准面加工必须达到较高的精度要求,才能保证规定的锉配精度。

3)锉配角度样板工件时,可锉制一副内、上角度检查样板(图)作加工时测量角度用。

4)在作配合修锉是坷通过透光法和涂色显示法来确定其修锉部位和余量,逐步达到正确的配合要求。

锉配角度样板 角度样板见图 2—126 ,其加工步骤如下: 1、按图样划件 1 和件 2 的外形加工线,锉削达到尺寸 40 士 0.05 、 60 士 0.05和垂直度要求。

2、划件 1 和件 2 加工线,并钻3—Φ3工艺孔。

3、加工件 1 凸部,其加工方法同凸凹体锉配一样。

4、加工件 2 凹部,其加工方法同凸凹体锉配一样。

然后加工 60角,锯除余料,锉削15005.0-尺寸,通过间接控制 25 mm 的工艺尺寸来达到要求。

最后加工斜边,用 600角度样板或量角器检验600角度,并用圆柱测量棒间接测量以达到 30 士 0 .10 ~的尺寸要求,见图 2 一 127 。

测量尺寸M 与样板尺寸 B 及圆柱测量棒直径 d 之间的关系如下:22cot 21dB M ++=α式中: M 一 间接工艺控制尺寸,B ― 图样技术要求尺寸,d ― 圆柱测量棒直径, mm ; α― 斜面的角度值。

5、再加工件 1 的 600角,方法同件 2 ,并比照件 2 锉配,达到角度配合间隙不大于 0.1mm,同时用圆柱测量棒间接测量,达到 30 士 0.01mm的尺寸要求。

6、个部锐边倒角,检查精度。

注意事项1、因采用间接测量来达到尺寸要求,故必须进行正确换算和测量,才能得到所要求的精度。