催化裂化烟机功率计算

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

催化裂化装置烟机双级改单级对比罗昕摘要:通过对炼油催化裂化装置烟机的改造前后对比分析,综述了双级烟机在使用过程中容易出现的问题,以及改造成单级烟机后所取得的效果。

关键词:烟机;改造更新;单级;双级中国石化长岭分公司催化装置(以下简称1#催化)烟初原采用的是西航设计制造的轴向进气垂直向下排气的双级悬臂式烟气轮机,型号为TP9-90,功率为8 500kW,此机组与主风机配套使用,回收高温烟气能量,为炼油装置主要节能设备。

几年来烟机的运行为分公司带来了巨大的经济效益,但也存在不少严重问题,如转子不平衡、易磨损、稳定性差等,制约了烟机效能的发挥。

2006年3月1#催化装置FDFCCⅢ改造之际,对烟机进行了更新改造,以TP12-90单级悬臂式烟气轮机取代TP9-90双级悬臂式烟气轮机,柔性转子改为刚性转子,改造后运行效果良好。

一、改造前机组存在的问题1#催化装置烟机于1997年4月投用,2006年3月改造更新,运行近9年中,由于烟气中高温催化剂粉尘导致的二级叶片的磨损特别严重。

另外,机组为柔性转子,振动大,烟机腐蚀严重,特别是机组2003年12月4日严重损坏后,机组缺陷增多。

1.磨损由于烟气中高温催化剂粉尘的磨损,一级动叶基本没有磨损,二级动叶根部却较明显,这种磨损就是因为二次流冲蚀引起。

由于一级动叶二次流场弱,而二级动叶二次流场强,因而面磨损较一级严重得多。

此外,由于轮盘冷却蒸汽的径向干扰形成的二次流场造成二级动叶根部磨损。

2.机组振动大绝大多数情况下,转子不平衡是引起烟机振动大的主要因素。

机组新安装或检修后,动平衡都会符合要求,但是运行一段时间以后,由干轮盘或动叶片磨损、叶片或一和二级轮盘间催化剂灰尘堆积结块,这两个主要因素造成转子动平衡破坏。

另外,由于转子为柔性轴,稳定性差,正常运行时转速在5 785r/min左右,刚好是一阶临界转速的二倍,极易造成油膜涡动,导致机组振动增大。

3.烟机腐蚀加剧由于催化烟气中的H2S含量超高,烟机使用时间长,机体被腐蚀严重。

催化裂化装置基准能耗中石化炼油事业部节能中心2004.121 适用范围本基准能耗适用于国内各种类型、处理各种原料、任何生产方案的大中型(≥50×104t/a)催化裂化装置(包括ARGG,MGD,MIP,FDFCC等)。

本方法计算的基准能耗包括反应、再生、分馏、吸收稳定、主风机和烟气透平、余热锅炉、气压机、余热回收站等部分,但不包括水处理和产品精制部分。

2基准能耗主要修订内容(1)鉴于目前催化裂化装置正常生产几乎都不使用加热炉,因此取消原基准能耗中的加热炉能耗项。

(2)根据目前在催化裂化装置中重油催化裂化占绝大多数,仅用掺渣比来衡量催化裂化原料的轻与重并不确切。

因此,在新的基准能耗中计算化学焓差能耗(即反应热)不采用以掺渣比来作为对原料轻重的区别,而采用原料的主要性质(比重、残炭、平均沸点、分子量)来评判原料的轻重,反应热采用分子膨胀法来计算。

(3)原基准能耗中余热锅炉的排烟温度是按250℃考虑的。

鉴于目前有些装置的余热锅炉排烟已降至180℃,故新的基准能耗再生烟气排烟能耗按180℃考虑。

(4)原基准能耗中散热能耗是用装置焦炭产率和回炼比来关联的。

考虑到散热能耗仅与原设计的设备尺寸有关,而与实际操作条件变化和处理量变化关系不大,故新的基准能耗、散热能耗以装置原设计时的处理量和焦炭产率来关联,而与其它无关。

(5)统计多套数据表明,增压机能耗很难找出与之关联的参数,也是装置能耗计算中最不确定的能耗项。

鉴于此,新的基准能耗对增压机能耗采用以实耗的办法来解决。

(6)新的基准能耗中再生烟气排烟能耗以排烟温度和大气温度差来计算能耗,而在主风机能耗项中,主风的温升作为主风机的有效功来考虑。

(7)考虑到目前许多装置采用注终止剂或回炼汽油,故新的基准能耗新增终止剂或回炼汽油能耗项。

(8)针对ARGG、MGD、MIP、FDFCC等各种方案的不同对能耗的影响,重新修订工艺排弃能耗和冷却介质能耗。

(9)蒸汽能耗项中,除考虑雾化蒸汽比例对耗汽的影响外,也考虑回炼比不同对雾化蒸汽量的影响。

2018年05月关于催化裂化装置主风机组烟机能量回收系统的思考姚金磊胥瑞林(中石油云南石化有限公司,云南昆明650300)摘要:云南石化重油催化裂化装置自开工运行以来,受到烟机轴功率、主风机轴功率以及装置处理量的制约,电动机一直处于耗电做功状态,显现出提高烟机能量回收效率的重要性与迫切性。

关键词:烟机轴功率;主风机轴功率;电机轴功率;节能降耗主风机组承担着再生器烧焦的流化风量以及烟气能量回收的主要作用,是装置节能降耗的主要设备。

本装置主风机组采用三机组配置形式,采用烟气轮机+轴流风机+增速箱+电机的连接方式。

按年平均正常工况考虑,主电机20000KW 无法满足解除烟机后的主风机组-30891KW 低负荷运行功率要求,烟机33000KW 理论上可以单独带动主风机做功,但由于烟机并不能达到理想状态的功率输出,因此主风机组电机长期处于耗电做功的状态,电机发电的可能性不大。

故提高烟机能量回收效率尤其显得重要与迫切。

1主风机组能量回收的影响因素及其处理措施烟机输出轴功率计算公式:N =1.634∗P 1V 1K []1-(P 2/P 1)(K -1)/K η/(K -1)(1)其中N-烟机轴功率KW ,P 1-烟机入口压力KG/CM 2,P 2-烟机出口压力KG/CM 2,V 1-烟机入口流量,K-烟气的绝热系数,η-烟机总效率。

1.1烟机入口压力对于能量回收的影响及建议从某种程度上来看,可以将烟机类比成为一个降压孔板,当烟机入口温度变化不大时,可以用下列公式计算烟机入口压力与流量的关系[1]:P 12=(G +A )/C(2)其中P 1是烟机入口压力KG/CM 2,G 烟气质量流量kg/S ,C,A 均是常熟。

可以看出,当烟机入口温度变化不大时,烟机入口流量与烟机入口压力存在一一对应的关系。

由(1)可以看出,在其他因素不变的情况下烟机入口压力P 1与烟机功率基本呈现出正比关系,提高烟机入口压力可以显著的增加烟机输出轴功率N 。

- -重油催化裂化装置能耗分析及节能措施牛 驰(中国石化北京燕山分公司,北京102503)摘要 针对中国石化北京燕山分公司Ⅱ套重油催化裂化装置能耗较高的问题,结合装置实际情况,采取改造余热锅炉、循环水系统优化运行、回收利用低温余热、加强实施装置间热联合以及优化操作条件等一系列节能措施,装置能耗从2004 年的3 342.06 MJ/t 下降至2008年的2 103.55 MJ/t ,取得了较为明显的效果。

关键词:催化裂化装置 节能 能耗 技术改造收稿日期:2009-07-20;修改稿收到日期:2009-09-02。

作者简介:牛驰,工程师,2003年毕业于辽宁石油化工大学化学工程与工艺专业,主要从事催化裂化装置生产技术管理工作。

现为北京化工大学化工学院在读工程硕士。

1 前 言催化裂化装置是我国炼油行业的主要二次加工装置,也是炼油厂主要的耗能装置,随着原油价格的不断攀升以及催化裂化原料的日益加重,催化裂化装置的节能降耗问题已经成为提高催化裂化装置经济效益的关键问题,其重要性也尤为突出。

中国石化北京燕山分公司Ⅱ套重油催化裂化装置(简称二催化装置)能耗较高,近年来,为了降低装置能耗,结合装置实际运行情况,通过实施工艺技术改造、设备更新以及优化操作条件等一系列措施,2008年装置能耗降低至历史最好水平。

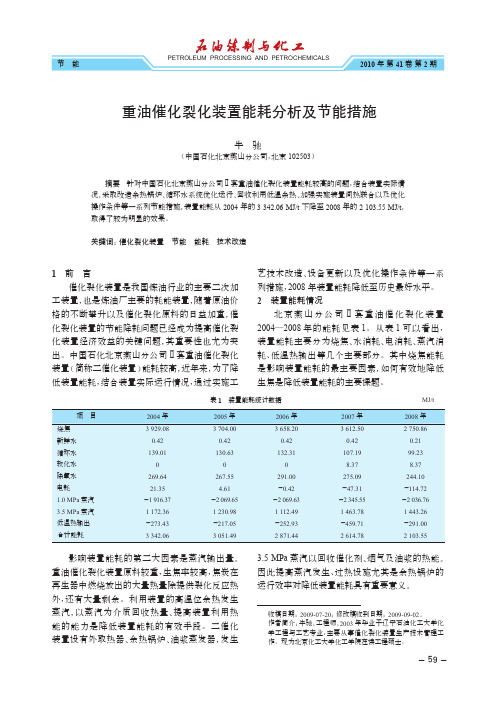

2 装置能耗情况北京燕山分公司Ⅱ套重油催化裂化装置2004—2008年的能耗见表1。

从表1可以看出,装置能耗主要分为烧焦、水消耗、电消耗、蒸汽消耗、低温热输出等几个主要部分。

其中烧焦能耗是影响装置能耗的最主要因素,如何有效地降低生焦是降低装置能耗的主要课题。

表1 装置能耗统计数据MJ/t影响装置能耗的第二大因素是蒸汽输出量。

重油催化裂化装置原料较重,生焦率较高,焦炭在再生器中燃烧放出的大量热量除提供裂化反应热外,还有大量剩余。

利用装置的高温位余热发生蒸汽,以蒸汽为介质回收热量、提高装置利用热能的能力是降低装置能耗的有效手段。

50万吨/年催化裂化装置开停工方案湛江东兴石油企业有限公司目录第一章机组试运 (2)第一节三机组的试运方案 (2)第二节气压机(J-301B)试运方案 (15)第二章开停工统筹图 (23)一、催化装置开工统筹图 (23)二、催化装置停工统筹图 (24)第三章开工方案 (25)一、全面大检查 (25)二、开工水联运方案 (27)三、外取热器系统、分馏系统和稳定系统水运及蒸汽吹扫试压 (29)四、两器气密试验 (29)五、B-201点火升温,分馏、稳定收油,原料塔外循环 (31)六、赶空气,拆大盲板,分馏塔内循环,吸收稳定收汽油三塔循环. 33七、装剂、转剂、两器流化 (35)八、提升管喷油,开气压机,全面调整操作 (37)第四章两器衬里烘干方案 (41)第五章停工方案 (44)第六章开停工吹扫试压方案 (50)第一章机组试运第一节三机组的试运方案一、机组的主要性能参数1.烟气轮机(1)型号 YL-5000D(2)制造厂兰炼机械厂(3)入口流量 1017 Nm3/min(4)入口压力 0.354 MPa (绝)(5)入口温度 670℃(6)出口温度 530℃(7)额定转速 6245 r/min(8)第一临界转速: 11500 r/min(9)跳闸转速: 6432 r/min(10)总效率 77%(11)轴功率 4900Kw(12)级数: 1级(13)平均分子量: 29烟气组成V%N: 72.452O: 11.11H2CO: 0: 12.32CO2SO: 0.0032O: 4.092催化剂含量及粒度分布:含量:≤200mg/m3粒度(w%):>10μ3~54~10μ 6~172~4μ15~400~2μ 40~802.离心式压缩机(1)型号 MCL904-23(2)制造厂沈阳鼓风机厂(3)入口压力: 0.101MPa(绝)(4)入口温度: 32.5℃(5)流量(标准): 1020 Nm3/min(6)相对湿度: 83%(7)出口压力: 0.453MPa(绝)(8)出口温度: 222℃(9)轴功率: 4877KW(10)转速: 6245r/min(11)级数: 4级(12)启动时功率: 1463kW(在32.5℃, 入口蝶阀12o时)(13)第一临界转速: 3152.7 r/min(14)第二临界转速: 9473.8 r/min(15)多变效率: 85.3 %(16)分子量: 29.13.齿轮箱(1)型式:平行轴双斜齿,渐开线齿轮(2)型号: GJR-550-5500/4.211 (3)制造厂无锡创明(4)传递功率: 5500kW(正向)(5)高速: 6245r/min(6)低速: 1483r/min(7)速比: 4.211(8)工作系数: 1.4(9)临界转速:一阶高速轴: 14050 r/min低速轴: 4437 r/min4.电动盘车机构:(1)型式:手动结合自动脱开(2)安装位置:齿轮箱高速轴自由端(3)盘车转速: 75 r/min(4)输出扭矩: 1400 N·m(5)盘车电机(6)功率: 11 kW(7)电压: 380 V5.电动/发电机(1)型号: YFKS900-4(2)制造厂南阳防爆电机厂(3)额定功率: 5500 kW(4)额定电压: 10000 V(5)满载时定子电流: 364 A(6)满载时转速: 1483 r/min(7)满载时效率: 97%(8)满载时功率因数: 0.9(9)最大转矩/额定转矩: 1.8(10)堵转电流/额定电流: 4.2(11)绝缘等级: F级(12)冷却方式:全封闭风-水冷却6.润滑油站(1)油箱容量: 10 m3(制造厂:九江707研究所)(2)油泵(电动)①型号: SNH1300R46U12.1W23②型式:三螺杆③出口压力: 0.5 MPa④电机功率: 18.5 kW⑤转速: 1450 r/min⑥电压: 380 V⑦透平泵:缺⑧润滑油牌号: ISO VG46透平油⑨输出润滑油流量: 830 L/min⑩输出润滑油压力: 0.25 MPa(3)、双联冷油器:管式冷却器①型号:②冷却面积: 58 m2③耗水量: 75 t/h(4)、双联滤油器①型号: HRC02200.00②过滤精度: 20μm(5)电加热器①型号: HRY2-220/4②功率/电压: 3x4kW/220V③排油雾风机④功率/电压: 0.75kW/380V(6)高位油箱有效容积: 2500 L二、试车目的及试车前的准备工作:1.试车目的:(1)检查机组及辅助设备的安装质量并消除缺陷及隐患。

D800主风机组增设烟机改造实践与效果分析作者:李来君来源:《创新科技》 2014年第1期李来君1,2(1.西安石油大学材料科学与工程学院,陕西西安710065;2.中国石油化工股份有限公司洛阳分公司,洛阳471012)[摘要] 文章对催化裂化装置D800 主风机组新增烟机的改造项目进行了具体陈述,对机组改造效果进行评定。

同时结合运行记录对改造效果进行分析计算,基于试运所得数据对整个机组进行了功率复核,并评述节能效果。

[关键词] 节能降耗;改造效果;功率复核[中图分类号] S379 [文献标识码] A 文章编号:1671-0037(2014)01-58-21 概述中国石化股份有限公司洛阳分公司催化裂化装置主风机组的布置情况为:一套从美国引进的I-R主风机-烟气轮机机组做主机,一套凝汽式汽轮机驱动的D1800主风机作备机。

为配合装置处理量的需要,该公司于2000年增设了一台D800风机,基本上满足了装置满负荷操作时的供风需求。

在D800风机并入后,装置所产生的烟气量随之增加,原引进的I-R烟气轮机不能完全消化,装置的双动滑阀开度较大,致使一部分烟气的压力能和热能没有较好利用,装置的能耗较大。

为增加经济效益,该公司经过多方论证,决定为D800风机增设烟气轮机回收这部分能量,达到降低装置能耗的目的。

2 改造方案2.1 基本情况为了降低成本和合理利用资源,本次增设的烟气轮机为以前替换下来的YL-3000B型烟气轮机。

增设的原则是:充分依托现有的生产装置和公用工程配套设施,利用现有基础及管道设施,节约投资,在确保平稳运行的基础上,最大限度地回收烟气能量。

2.2 工程设计根据现场实际情况,工程设计内容主要有:2.2.1 更换烟机底座及损坏部件,增设烟机-风机膜片式背齿保安型联轴器。

2.2.2 配齐所缺烟机轴系仪表及调节阀组仪表。

2.2.3 配套改造润滑油系统。

D800风机增加烟机后,原有的油站供油量不够,拟采用D1800主风机组(编号:1311/1)的油站向D800主风机-烟机机组(编号:1311/2)供油。

关于催化裂化装置主风机组运行情况及烟机是否能够发电的研究作者:孙振飞王建禹来源:《科技传播》2013年第07期摘要大庆炼化公司炼油二厂二套ARGG车间主风机组自2010年1月对烟气轮机进行改造后,主风机组运行状况一直不甚了解,现根据实际运行参数进行计算,了解主风机组运行现状。

关键词烟气轮机效率;烟机轴功率;电机轴功率;主风机的多变效率;主风机轴功率中图分类号TE4 文献标识码A 文章编号 1674-6708(2013)88-0150-021主风机组简介本套机组于1999年10月投入使用。

它是由烟气轮机(YL-19000B)、轴流式主风机(AV80-11)、齿轮箱和电动机(YCH1000-4)组成的“同轴式机组”。

烟气轮机将催化裂化高温烟气的热能、动能和压力能,转化为机组转子的动能,烟气轮机转子带动压缩机转子转动,然后对空气进行压缩,为催化裂化反应提供必须的氧气和动力。

电动机为压缩机提供补充能量,并限制机组转速。

2010年1月,曾对烟气轮机进行过一次大的改造,改造后烟气轮机的动、静叶片的角度均有变化,壳体、导流锥也做了车削加工。

烟气轮机由原来的YL-19000A型变成现在的YL-19000B型。

改造后节能效果明显。

2机组运行参数5结论由以上所求得的数据我们可以看出,N烟机+N电机=2970.87+1387.33=4357.5kW与主风机轴功率N主风机=4298.21kW相近,所以在此工况下,烟机也不可能发电。

通过以上计算我们还可以看出,在现在的工况下,对烟机来说还属于低负荷运行,烟机效率约为59%,较低(而额定轴功率下运行时效率可达78%)。

参考文献[1]曹峻.TP型烟气轮机振动分析及对策[J].石油和化工设备,2009(11).[2]陈福来,丁克勤,帅健.烟气轮机在线监测及故障诊断系统的现状与展望[J].石油化工设备技术,2005(3).[3]王建军.催化裂化装置机机组2003年停机故障分析与改进措施[J].石油化工设备技术,2004(2).[4]方涛.烟气轮机机械故障的状态监测与诊断[J]设备管理与维修,2005(1).。

三机组计算公式

1、核算效率公式:

(1)主风机

主风机多变效率:

ηpol=Kt-1/K1×lg(P2/P1)/lg(T2/T1)

式中:

P1——主风机进口压力Mpa(abc)

P2——主风机出口压力Mpa(abc)

T1——主风机进口温度,K

T2——主风机进口温度,K

K1——绝热指数:为空气时K1=1.4

例1:空气绝热指数取1.4,主风机入口压力0.096MPa,主风出口压力0.39 MPa,风机入口温度8℃即281K,主风出口温度167℃即440K

ηpol=k-1k* =[(1.4-1)

/1.4]*[lg(0.39/0.096)]/[lg(440/281)=89.3%

(2)烟气轮机

η=△T/T1[1-(P2/P1)(K-1)/K]

式中:△T——实际温度差,△T=T1-T2 K,

K——烟气平均绝热指数

T1:实测入口温度,K

T2:实测出口温度,K

P1:入口压力,Mpa(abc)

P2:出口压力,Mpa(abc)

注意:若烟气轮机入口在测量时有蒸汽喷入,应对出口温度进行修正。

(参见“烟气能量回收机组的现场标定”,《炼油设计》86年第3期),否则误差较大。

例2:烟机入口温度692℃即965K,烟机出口温度497℃即770K,进气压力

0.318MPa,,排气压力0.105 MPa,绝热质数按1.308计算,

烟机效率η=[(T1-T2)/ T1]/[1-(P2/P1)(K-1)/K]=87.9%

2 回收功率的核算

由于本设计中未安装烟气流量计(因为烟气催化剂粒子流实际为气固两相流,上前还没有合格的计算公式可用)。

帮采用功率平衡方程式来计算(识破差较大)。

Ne=Nc+Ng1+Ng2+Nco

式中:

(1) Ne——烟气轮机回收功率,KW

(2) Nc——主风机所需轴功率,KW

Nc=16.0132×P1×V1×K1/(K1—1)×[ε(K1-1)/ k1×ηpoc-1-1]/ η

式中:P1——主风机进口压力Mpa(abc)

P1=0.098(P0-P1`)/735

P0——当地大气压mmHg

P1`——主风机入口真空度。

mmHg

V1——主风机进口体积流量。

m3/min

ε——主风机压缩比

ε=P2/P1

P2——主风机出口压力MPa(abc)

P2=P2`+当地大气压Mpa

P2`——主风机出口压力实测值(表压)

η机——考虑主风机轴承和轴密封功率损失后的机械效率一般由制造厂提供。

(3) Ng1——电机功率(发电为+,电动为-)

Ng1=W/η电 KW

W——功率表读数KW

η电——电机效率(由制造厂提供)

(4) Ng2——齿轮箱耗功,KW

Ng2=NF(1-ηf)

NF——齿轮箱处轴功率,KW

ηF——齿轮箱效率(由制造厂提供)

(5) Nco——联轴器耗功,KW

Nco=(1-ηco)Nc

ηco——联轴器传递之效率(由制造厂提供)

Nc——联轴器传递功率,KW

以上计算,没有考虑轮盘冷却蒸汽、烟机机壳经辐射和对流损失的热量、轴承消耗的功率和齿轮箱消耗的功率。

例3:

⑴烟机的理论轴功率

烟机入口烟气量按2400m3/min,烟机轴功率按

N=1634*PiVikk-1[1-(PePi)(k-1)/k]

烟机轴功率=1634*3.18*24001.3081.308-1[1-(1.053.18)(1.308-1)/1.308] =12168.4KW

⑵主风机所需轴功率

主风机入口流量2400m3/min,空气绝热系数按1.4计算,压缩比

ε=0.39/0.096=4.0625

轴流风机所需轴功率

Nc=16.0132*Pi*Vi*kk-1{Ε(k-1)/(k*ηpol)-1}/η}

=[16.0132*0.096*2400*1.4/(1.4-1)]*{4.0625(1.4-1)/(1.4*0.89)-1}/0.879

=8349 KW。