催化裂化烟机振动原因分析及对策

- 格式:pdf

- 大小:693.14 KB

- 文档页数:2

催化烟机振动高原因分析及改善措施摘要:在催化设备中烟气轮机就是关键性设备,运行的状态与设备的安全稳定运行有直接的关联。

而烟气轮机运行状况和装备的能耗水平以及节省电力资源、甚至与整套机组的安全运行也有一定的关系,甚至还是催化裂化装备稳定生产的有效保证。

关键词:烟机;震动;原因前言烟气轮机就是催化裂化装备的核心设备之一,其工作核心就是回收烟气能量,驱动主风机组运转,如果烟机出现故障,就会严重影响装备的安全生产以及经济效益,因此工厂需要高度重视烟机的正常运行,通过优化相关操作,结合实际情况开展针对性的改造,强化维护以及管理,保证烟机的稳定运行。

一、催化烟机振动高原因(一)烟机污垢在拆解烟机以后可以发现,在静叶、动叶、导流锥、烟体壳体上存在大量的催化剂污垢,而垢物的连片上附着了硬度较大的物质。

烟气在核实的温度以及湿度下会生成低熔点的共晶体,而低熔点共晶体会使催化剂变得更加粘稠,而催化剂粉末会受静电作用的影响,有一定的吸附能力,因此基于烟机轮盘冷却蒸汽与密封蒸汽的基础上,催化剂细粉容易在动叶以及静叶片、流道位置沉淀,破会转子动平衡[1]。

在再生器负荷变化期间,容易受高速烟气的冲刷以及烟气温度出现变化的影响,导致流道中污垢从附着物上掉落,冲击转动部分,对动叶部分的垢物脱离产生一定的负面影响。

烟垢严重的烟机叶片(二)润滑油温度该物质的主要作用就是润滑以及减震作用,在润滑油温度降低的时候,黏度出现增加的趋势,油无法顺畅的在轴承之间流动,分散的存在对轴承油膜也有一定的负面影响,增加机组震动的可能性;如果润滑油的温度过高,此时黏度出现下降的趋势,而油膜的刚度也随之降低,油膜涡动,增加震动。

(三)烟机入口烟气压力烟机入口烟气的压力也会成为导致震动的因素之一,烟机入口烟气压力与烟机轴震动呈现出正相关的关系,在入口烟气压力出现下降以后,震动也会随之增强,如果入口压力上升,震动就呈现出缓慢下降的趋势。

二、应对震动高的有效措施(一)解决污垢的有效措施保证再生器压力以及温度始终处于稳定的状态,提升与降低处理量时需要保证速度的缓慢进行,切勿出现大幅度动作,严格控制各个旋分器的线速,确保烟机入口的烟气指标合格不超标。

烟机振动值上升原因分析与优化策略探究[摘要]针对烟机结垢而言,其属于影响装置实现长期运行重要因素,也是日常工作当中的一项难题。

结垢原因复杂性突出,且潜在较多的影响因素较多,振动值提升便属于其中重要的一项因素,且存在着较多诱发因素,需相关技术员做好分析和优化处理工作,以确保烟机的振动值可处于正常范围。

鉴于此,本文主要探讨烟机振动值的上升原因及其优化策略,仅供业内人士参考。

[关键词]烟机;振动值;上升原因;优化策略;前言:烟机,它属于炼油厂内催化裂化设备重要构成部分,是主风机组重要设备,更属于机组内能量回收专用系统内部重要单机设备,倘若有故障问题出现,则所诱发经济损失较为严重因而,对烟机振动值的上升原因及其优化策略开展综合分析,有着一定的现实意义和价值。

1、关于烟机的概述烟机,即烟气轮机,属于炼油厂内催化裂化设备再生烟气的能量回收动力回收专用透平,所发出功率通常可驱动主风机(轴流形式压缩装置)及发电,促使能量回收得以实现[1]。

2、振动值的上升原因及其优化策略2.1 原因分析某炼油厂内,YL型号双极烟机属于第二催化设备当中核心节能设备,它的运行效率和设备同步的运行率高低对整个设备能耗有着直接影响。

该烟机经改造之后,因烟机的转子叶片整体型式改变,致使烟机明显出现结垢及频繁振动超标等情况。

经检修过后,仍然存在振动超标情况,烟机大修周期是7~10d,由于备机为较小风量,设备需要降负荷条件下运行,烟机每次大修由于设备降量、环保指标降低、能耗增加等各层面因素存在,致使经济损失严重。

对此,需要及时找到烟机实际振动值的上升原因,将延缓该烟机结垢最佳优化措施明确下来,可确保烟机振动实际平稳率得到提升,维修成本及效益损失能够有所降低。

那么,针对该烟机自身振动值的上升原因详细分析如下:一是,再生装置潜藏着跑剂问题。

某日上午10点开始,该第二催化设备发生12h再生设备跑催化剂问题状况,该段时间内,烟机实际振动值均持续上升,经原因分析后了解到,是因催化剂持续跑损,致使再生设备旋分的总压降处于不稳定状态,一些催化剂同烟气一同进入至烟机内,烟机结垢问题加剧,一旦垢块脱落,则频繁振动超标等情况极易产生,以至于烟机实际振动值会提升[2]。

烟机异常振动原因分析及对策蔡国娟( 中国石油化工股份有限公司天津分公司,天津 300271)摘要: 通过对催化裂化装置烟机振动异常状况和 S8000 状态监测系统中振动趋势图、波形图、频谱图 及轴心轨迹图的分析,发现烟机叶轮与掉落的催化剂块存在挤压、碰摩,导致烟机轴承单侧振动加大。

其 主要原因为催化剂浓度增加,烟机入口温度调节不当,导致催化剂在烟机中粘连结垢。

针对此情况,提出 相应的建议措施。

经工艺调整后,烟机振动逐渐减小,基本回到原振动幅值水平,生产平稳。

关键词: 烟机 振动 频谱 催化剂 对策催化裂化装置能 耗占炼油厂能耗的 25% 左 右,在各装置能耗中居第一位,无疑是节能的主攻 方向,而烟机又是炼油厂的重油催化裂化装置主 要能量回收设备。

它主要是利用催化裂化再生烟 气的热能和压力能 膨 胀 做 功,带动主风机及电动 发电机运行发电,从而达到回收能量的目的。

烟机运行 状 况 的 好 坏,不 仅 关 系 到 装 置 能 耗 水平,而且还关系到整套机组的安全运行以及效 率问题,是整个催化裂化装置稳定生产的重要保 证。

因此,炼油厂都建立了烟机的在线状态监测系统,随时观察设备的运行状况,以便及时发现设 备存在的 不 正 常 因 素,及 时 检 修,确 保 机 组 的 安 全。

本文针对某炼油厂催化裂化装置的烟机异常 振动情况,通过图谱分析及工艺参数的前后对比, 分析其主要原因并提出相应的对策,以 期 为 烟 机 的长周期可靠运行提供保障。

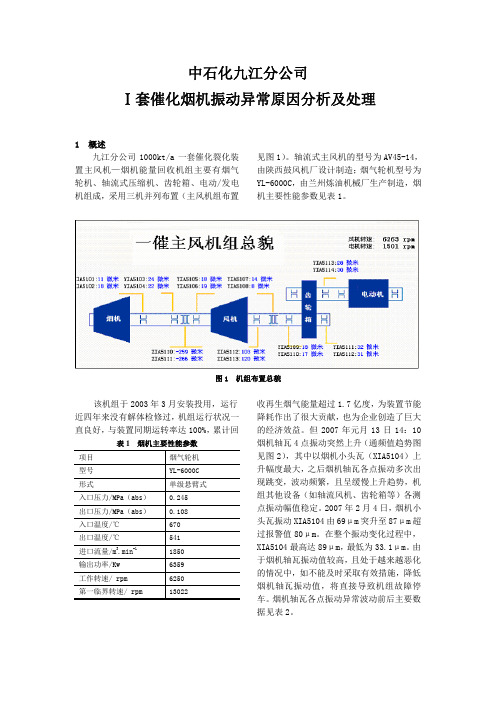

1 烟机振动异常过程描述某石化炼油厂催化装置烟机轴系分布如图 1 所示。

图 1 烟机轴系分布示意烟机南侧轴承: 测点 1—y11 - 1; 测点 2—y11 - 2; 烟机北侧轴承: 测点 3—y12 - 1; 测点 4—y12 - 22013 年 4 月 23 日 15 时烟机振动加剧,运行 噪声过大。

选取烟机振动变化前后一段时间内的 振动趋势曲线如图 2。

烟机有两对四个监测点 1, 2 和 3,4,分别对应轴振动传感器 y11 - 1,y11 - 2, y12 - 1,y 12 - 2。

催化烟机长周期运行的影响因素及相应对策摘要:催化裂化装置中的烟机是装置的核心设备之一,其运行状态的好坏不仅关系到整个装置能耗的高低,而且还影响装置能否正常生产。

本文结合长庆石化公司1.4 Mt/a催化装置近期实际运行情况,对影响烟机长周期运行的因素作简要分析,同时介绍了日常生产中保证烟机长周期运行应该采取的措施。

关键词:烟机作用振动长周期对策一、烟机运行状况分析中石油催化装置长周期运行导则中,各企业由于烟机的结垢、叶片断裂等其它烟机故障造成的催化裂化装置停工达23.7%。

长庆石化催化裂化也多次由于烟机故障,导致装置自保,2013年就发生3次,给装置长周期生产带来不利影响。

二、影响烟机长周期运行的原因分析影响烟机正常运行的因素有很多,而烟机结垢造成的振动高才是造成烟机低效运行的关键因素。

针对长庆催化裂化烟机机组的特点,现对影响烟机长周期运行因素进行分析。

1.烟机振动1.1烟机转子的磨损烟气高速通过叶片,对烟机流道产生冲刷,在高温的作用下(烟机入口在660~670℃之间),烟气粉尘对转子的磨损加剧,磨损较为严重的情况常发生在叶片、台肩、榫槽等部位,会出现刀刃状的划痕,冲蚀严重时会出现蜂窝状。

1.2烟机叶片断裂当叶片均匀冲刷时,磨损对烟机转子平衡的影响不大,而当出现不均匀冲刷时,转子动平衡遭到破坏,机组振动值上升。

随着叶片冲蚀的磨损日益严重,同时机组振动逐渐加大,受损叶片在长期振动产生的交变应力的破坏下极易发生断裂,叶片突然断裂使烟机转子动平衡严重破坏,振动值巨幅上升。

1.3催化剂粉尘堆积在烟机使用中,会通入轮盘冷却蒸汽。

当高温的烟气通过品质较差的蒸汽时,在水分凝结作用下,烟气粉尘会大量附着在烟机流道及叶片上,这些结焦物将直接影响转子的动平衡。

当烟机运转过程中烟气条件不断变化或结焦物增多、增重后,附着在叶片某部位的结焦物因局部膨胀受离心力作用被甩脱,这样就严重破坏了转子的动平衡,而当结焦物大部分被甩掉后,烟机的振动随之减弱;但是存在脱落的催化剂在通过动叶片时,使叶片受到额外的冲击力,致使叶片在叶根处产生裂纹而断裂,引起机组振动突发性升高;1.4烟机轮盘冷却蒸汽品质影响轮盘冷却蒸汽品质变差时,由于直接与烟机转子接触,易造成烟机轮盘温度变化过大,造成烟机“翘头”,振动急剧增大,烟气中含有大量催化剂粉末,在饱和蒸汽的作用下,易造成催化剂的沉积。

催化烟机振动原因分析及解决措施摘要:催化烟机是原料油催化裂化过程中重要的节能设备,其运行状况影响着设备整体能耗水平,对设备机组的安全运行发挥关键作用。

因此,为提高设备的运行效率和质量,我们要对造成催化烟机振动影响因素进行深入的分析,针对各项影响因素,采取正确措施进行应对,确保催化烟机正常运行。

为此,下文将分别由结垢和催化剂、转子不平衡、转子弯曲和出现裂纹这三方面着手来探讨催化烟机振动的原因以及其相应的解决措施,以供广大同行参考与借鉴。

关键词:催化烟机;振动;机械;解决措施分析机械设备振动的主要目的在于找出设备振动的原因,并将振源消除或减小振动,达到维持设备运行稳定与安全的目的。

通常来说旋转机械常常出现的振动故障包括了流体涡流激振、机械松动、临界转速、油膜振荡、转子不对中、转子不平衡等原因。

这些年来摩擦力学、流体力学以及转子力学等逐步发展与成熟为机械设备振动的研究提供了有力指导,为此下文将结合经验对催化烟机的振动原因与解决措施进行分析与探讨。

一、催化烟机简介催化烟机主要是能量回收设备,是催化裂化装置的关键设备。

它利用催化再生器烧焦所产生的压力、热力为动力,推动烟气轮机转子旋转,进而带动主风机或发电。

在故障停车次数中,由烟机振动故障引起停车次数约占故障停车总数的一半,因此必须对催化烟机振动加以重视,发现问题及时处理,切不可大意。

催化烟机系统常见振动故障有转子不平衡、转子不对中、转轴缺陷、油膜振荡、临界转速、碰磨、机械松动、流体的涡流激振、粉尘堆积、结垢等,在设备实际运转中具体是什么原因引起振动,需要我们进一步了解,从而对症下药,消除振源或减小幅度,使设备能够平稳运转。

二、结垢和催化剂影响及解决措施(一)催化剂产生细粉并带到烟机系统,在适宜烟气温度和湿度环境下必然会出现结垢现象。

首先,当催化烟机蒸汽冷却系统排凝管堵塞,导致冷凝水滞留,蒸汽只能随着烟气排放,假如烟气中催化剂浓度超标,会导致机壳内的蒸汽与催化剂发生反应,形成结垢,不断堆积,而催化剂又不断地冲刷着一级、二级烟机动叶,使转子不断地达到新的动平衡,结垢通常分底、表两层,因两层之间结合很松,受到冲击或温差变化时,结垢物很容易脱落,尤其是围带内表面结垢后与动叶相互摩擦,动叶垢层受多次冲击后易脱落,当结垢脱落后,动平衡遭到破坏,从而引起转子重心发生变化,引起催化烟气透平机振动;随着设备长时间运转,转子动叶片遭受冲刷磨损或缺损、零部件松动或脱落,进一步导致转子受热不均产生局部的热弯曲,加剧催化烟机的振动。

1591 机组简介中化泉州石化催化裂化装置增压机共2台,位号分别为K103AB,由沈阳鼓风机(集团)有限公司制造。

该增压机为离心式压缩机型号,为 D120-117,单级压缩,电动机额定转速为2985 r/min,主轴转速为7209r/min。

主要工艺介质及参数见下表1所示。

表1 主要工艺介质及参数介质空气(主风)进口流量400Nm³/min 进口压力0.44MPa(A)出口压力0.52MPa(A)进口温度226℃出口温度260.3℃主轴转速7209r/min轴功率332kW 机组预期性能曲线 齿轮箱结构图 2 故障起因2019年8月17日因雷电导致DCS故障,催化主风机停机,增压机K103A也随之停机。

催化装置需要尽快重新开工,恢复生产过程中,在开增压机的步骤,由于K103B之前工况更优,因此开B机。

在事故状态下,操作人员未严格按照操作规程,省略了暖管的过程,开机速度快,各部位热膨胀不均匀。

结果机组振动明显超标,并且伴有异响。

我们转而启动增压机K103A,开机正常。

入口管线到K103B机体距离约20米,按照碳钢热膨胀系数,每上升100℃,每米碳钢管线约膨胀1mm,管线从常温上升到220℃,上升了约200℃,总膨胀量达40mm。

假如这段管线都是直管段,以管线拉伸40mm,入口管线长20米计算,则应变为40/20000=0.002管线截面的拉应力计算如下:2.1×109×0.002=4.2MPa管子规格为457×8mm,材质为L245,计算受力为:4200000×3.14×(0.457×0.457-0.441×0.441)/4≈47371 N短时间的受力变化,远远超过了API617规定的允许受力。

实际这段入口管还有4个弯头,尽管如此,管系和机体还是来不及消化吸收如此大的力。

管道力引起增压机壳体受力形变,高速轴随着受力发生位置移动,但转子低速轴与电机相连,不能随壳体自由形变,所以齿轮啮合受到影响,附加的力或附加力矩造成轴瓦受力超出设计许可范围,从而使轴瓦严重损伤。