齿根应力与齿根的计算方法进展与比较研究

- 格式:pdf

- 大小:241.09 KB

- 文档页数:7

汽车变速器齿轮的强度分析摘要:随着汽车技术的不断提高,对变速器结构强度的要求越来越高,作为变速器关键部件的齿轮,工作环境恶劣,易损坏。

齿轮的质量关系着变速器能否平稳高效运转。

齿轮强度分析,是齿轮承载能力、振动、噪声、齿形优化等研究的基础。

变速器齿轮常见损坏形式有接触疲劳引起的齿面点蚀和弯曲疲劳引起的轮齿折断。

为判断是否发生损坏,需进行齿轮接触强度和弯曲强度分析。

运用经典方法分析齿轮强度,需要计算的系数很多,计算过程繁琐。

因此,有必要对其分析过程进行规范化总结归纳,并开发出带有专业特点的齿轮强度分析模块,使用户只需输入一些参数,按照一定的流程操作,即可完成齿轮强度分析。

变速器齿轮接触和弯曲问题的有限元分析,是齿轮结构设计与优化的有效手段。

建立有效的有限元分析模型,准确求解齿轮的应力与变形有重要意义。

运用有限元法进行齿轮接触和弯曲问题仿真,在接触刚度、网格划分方法、网格疏密控制、载荷作用位置等方面还存在一些问题,有必要对其进行深入研究。

目前,有限元软件中尚没有专门的齿轮应力建模与仿真模块,实现齿轮应力有限元分析模块的二次开发,可以提高工作效率,缩短设计周期。

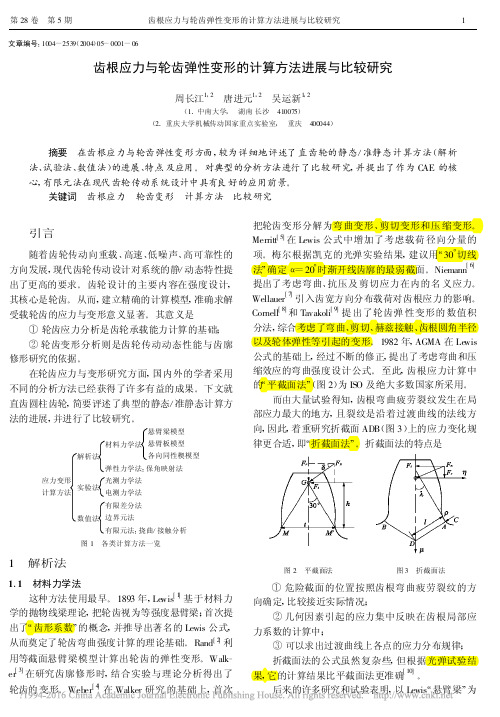

关键词:变速器齿轮,接触强度,弯曲强度Auto ransmission gear strength analysisAbstract:With the continuous improvement of automotive technology,the demand of the transmission structural strength has become more and more increasingly.As a key component of the transmission,the working conditions of gears are poor and the gears are easy to damage.The quality of gears decides whether the transmission can operate smoothly and efficiently or not.The analysis of gear strength is the basis for the research of the gears carrying capacity,vibration,noise,profile optimization.The common forms of damage are tooth surface pitting caused by contact and tooth broken caused by bending fatigue.As to determine whether the damage occurred,the gear contact and bending strength need to ing classical method to calculate gear strength, many factors need to calculate,the process is very trouble.It is necessary to normalize and summarize the analysis process,and to develop the gear strength analysis professional module.The complete gear strength can be finished the certain input parameters are only provided.The finite element analysis of transmission gear contact and bending is an effective means of gear structural design and optimization.To establish the efficient and precise analysis of the gear contact and bending stress,there are some problems in the contact rigidity,mesh method,mesh density control,load lines.It is necessary to conduct in-depth study.There are so many gear pairs in transmission that it is difficult to analyze and calculate.At present, there is no application software having special module for gear stress simulation analysis.To develop professional modules of parametric modeling and simulation for gear stress analysis can greatly improve efficiency and shorten the design cycle.目录1绪论------------------------------------------------------------------ 1 1.1变速器齿轮强度分析的研究背景---------------------------------------- 1 1.1.1变速器齿轮失效形式------------------------------------------------ 1 1.1.2变速器齿轮强度分析方法-------------------------------------------- 1 1.2变速器齿轮强度分析与评价的研究现状---------------------------------- 2 1.2.1变速器齿轮强度分析的经典方法-------------------------------------- 2 1.2.2变速器齿轮强度分析的有限元法-------------------------------------- 3 1.2.3变速器齿轮强度评价方法-------------------------------------------- 4 1.3有限元软件ANSYS概述------------------------------------------------ 5 1.3.1 ANSYS简介-------------------------------------------------------- 5 1.3.2 ANSYS内部语言简介------------------------------------------------ 5 1.3.3 ANSYS二次开发功能------------------------------------------------ 5 1.4本文主要研究工作---------------------------------------------------- 6 2齿轮强度经典分析方法-------------------------------------------------- 7 2.1齿轮接触应力和齿根应力分析的经典方法-------------------------------- 7 2.1.1齿轮接触应力分析经典方法------------------------------------------ 7 2.1.2齿根应力分析经典方法---------------------------------------------- 7 2.2齿轮许用接触应力分析经典方法---------------------------------------- 8 2.2.1齿轮许用接触应力-------------------------------------------------- 8 2. 2. 2接触寿命系数---------------------------------------------------- 9 2.2.3润滑剂系数------------------------------------------------------- 10 2.2.4速度系数--------------------------------------------------------- 10 2.2.5粗糙度系数------------------------------------------------------- 11 2.2.6工作硬化系数----------------------------------------------------- 11 2.2.7接触尺寸系数----------------------------------------------------- 12 2.3齿轮许用齿根应力分析经典方法--------------------------------------- 12 2.3.1齿轮许用齿根应力------------------------------------------------- 122.3.2弯曲寿命系数----------------------------------------------------- 12 2.3.3相对齿根圆角敏感系数--------------------------------------------- 14 2.3.4相对齿根表面状况系数--------------------------------------------- 15 2.3.5弯曲尺寸系数----------------------------------------------------- 16 2.4本章小结----------------------------------------------------------- 16 3齿轮应力分析有限元法------------------------------------------------- 16 3.1面-面接触有限元分析关键问题---------------------------------------- 17 3.1.1接触面和目标面确定----------------------------------------------- 17 3.1.2单元类型选择----------------------------------------------------- 17 3.1.3接触协调条件----------------------------------------------------- 19 3.2斜齿轮接触应力分析有限元法----------------------------------------- 20 3.2.1单元属性定义----------------------------------------------------- 20 3.2.2网格划分方法研究与应用------------------------------------------- 21 3.2.3接触单元和目标单元生成------------------------------------------- 25 3.2.4接触应力求解与结果分析------------------------------------------- 26 3.2.5接触应力仿真影响因素分析----------------------------------------- 27 3.3斜齿轮弯曲应力分析有限元法----------------------------------------- 30 3.3.2整体单元尺寸对仿真影响分析--------------------------------------- 32 3.3.3线网格细化对仿真影响分析----------------------------------------- 34 3.3.4面网格细化对仿真影响分析----------------------------------------- 37 3.3.5网格划分控制确定------------------------------------------------- 42 3.3.6不同载荷作用位置对仿真影响分析----------------------------------- 43 3.4本章小结-------------------------------------------- 错误!未定义书签。

1. 齿面接触疲劳强度的计算齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。

齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。

用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。

齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。

实际使用和实验也证明了这一规律的正确。

因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。

强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:⑴圆柱齿轮的接触疲劳强度计算1)两圆柱体接触时的接触应力在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。

两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。

计算公式为:接触面半宽:最大接触应力:•F——接触面所受到的载荷•ρ——综合曲率半径,(正号用于外接触,负号用于内接触)•E1、E2——两接触体材料的弹性模量•μ1、μ2——两接触体材料的泊松比2)齿轮啮合时的接触应力两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。

在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。

节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮节点处的载荷为综合曲率半径为接触线的长度为,3)圆柱齿轮的接触疲劳强度将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:•KA——使用系数•KV——动载荷系数•KHβ——接触强度计算的齿向载荷分布系数•KHα——接触强度计算的齿间载荷分配系数•Ft——端面内分度圆上的名义切向力,N;•T1——端面内分度圆上的名义转矩,N.mm;•d1——小齿轮分度圆直径,mm;•b ——工作齿宽,mm,指一对齿轮中的较小齿宽;•u ——齿数比;•ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。

1. 齿轮传动的载荷计算(1) 直齿圆柱齿轮传动的受力分析圆周力:径向力:法向力:o d1——小齿轮的分度圆直径mmoα——分度圆压力角o T1——小齿轮传递的名义转矩(N.m)o P1为小齿轮所传递的功率(KW)o n1为小齿轮转速(rpm)作用在主动轮和从动轮上的力大小相等,方向相反。

主动轮上的圆周力是阻力,其方向与它的回转方向相反;从动轮上的圆周力是驱动力,其方向与它的回转方向相同;两轮所受的径向力分别指向各自的轮心。

齿面上的总法向力方向则为啮合点的法向方向,对于渐开线齿廓即为通过啮合点与基圆相切的啮合线方向。

(2) 斜齿圆柱齿轮传动的受力分析圆周力:径向力:轴向力:法向力:∙αt——端面分度圆压力角;∙αn——法向分度圆压力角;∙β——分度圆螺旋角;∙βt——基圆螺旋角。

(3) 直齿锥齿轮传动的受力分析法向力Fn集中作用在齿宽节线中点处,则Fn可分解为互相垂直的三个分力。

圆周力:径向力:轴向力:dm1——小齿轮齿宽中点分度圆直径mm;δ1——小锥齿轮分度圆锥角圆周力和径向力的方向判别与直齿圆柱齿轮判别方法相同,轴向力方向分别指向各自的大端。

由于锥齿轮传动两轴的空间交角为90°,因此存在以下关系:;。

负号表示方向相反。

(4) 齿轮传动的计算载荷齿轮承受载荷常表现为其传递的力矩或圆周力。

由上述力的分析计算所得出的圆周力为齿轮传动的名义圆周力。

实际工作中,由于各种因素的影响,齿轮实际承受的圆周力要大于名义圆周力。

考虑各种因素的影响,实际圆周力Ftc为:Ftc也称为计算载荷。

1)KA——使用系数。

2)KV——动载系数。

3) KHα和KFα——齿间载荷分配系数。

4) KHβ和KFβ——齿向载荷分布系数。

2. 齿轮传动应力分析齿轮传动工作过程中,相啮合的轮齿受到法向力Fn的作用,主要产生两种应力:齿面接触应力和齿根弯曲应力。

(1) 齿面接触应力σH齿轮传动工作中,渐开线齿面理论上为线接触,考虑齿轮的弹性变形,实际上为很小的面接触。

18CrNiMo7-6和20CrMnTi材料齿根弯曲疲劳寿命对比李道军1卢青波2刘德平3(1郑州职业技术学院电气电子工程系,河南郑州450121)(2郑州职业技术学院机械工程系,河南郑州450121)(3郑州大学机械与动力工程学院,河南郑州450001)摘要对比了齿轮钢材料18CrNiMo7-6与20CrMnTi的齿根弯曲疲劳寿命。

基于这两种材料的疲劳特性,采用SolidWorks中的GearTrax插件建立齿轮模型,并通过Workbench对齿轮的轮齿进行静力学分析;将静力学分析结果导入疲劳分析软件FE-SAFE中,结合载荷谱信息对两种材料齿轮进行疲劳寿命计算,得到齿轮的寿命云图并进行了仿真分析比较;通过试验验证了该仿真方法的可行性。

结果表明,在相同的载荷条件下,18CrNiMo7-6齿轮的疲劳寿命大于20CrMnTi齿轮的疲劳寿命,与试验结果较为接近。

该分析结果对工程实践具有一定的指导作用。

关键词疲劳寿命齿轮静力学仿真分析Comparison of Tooth Root Bending Fatigue Life Between18CrNiMo7-6and20CrMnTi MaterialsLi Daojun1Lu Qingbo2Liu Deping3(1Department of Electrical and Electronic Engineering,Zhengzhou Technical College,Zhengzhou450121,China)(2Department of Mechanical Engineering,Zhengzhou Technical College,Zhengzhou450121,China)(3School of Mechanical and Power Engineering,Zhengzhou University,Zhengzhou450001,China)Abstract In order to compare the tooth root bending fatigue life of18CrNiMo7-6and20CrMnTi gears,based on the fatigue characteristics of these two materials,the gear model is built by using the GearTrax plug-in in the3D modeling software SolidWorks.Through the finite element analysis software Workbench,the statics analysis of the single tooth of the gear is performed,and then the static analysis result is introduced into the fa⁃tigue analysis software FE-SAFE,in combination with the load spectrum information,the fatigue life of the two gears are calculated,and the obtaining life cloud maps are analyzed and compared.The feasibility of the simula⁃tion method is verified by experiments.The results show that,under the same load conditions,the fatigue life of gears with18CrNiMo7-6is slightly greater than that with20CrMnTi,it is close to the experimental results.The analysis results have a certain guiding role for engineering practice.Key words Fatigue life Gear Statics Simulation analysis0引言齿轮在机械传动领域有着举足轻重的地位,在各种机械装备中主要承担传动任务。

2004年9月 陕 西 工 学 院 学 报Sept.2004第20卷第3期 Journal of Shaanxi Institute of Technology Vol.20 No.3[文章编号]1002-3410(2004)03-0004-03渐开线直齿圆柱齿轮有限元仿真分析刘道玉, 迟毅林, 徐兆红, 张春卿(昆明理工大学机电工程学院, 云南昆明 650093)[摘 要] 利用ANSYS 软件对齿轮变形和齿根应力进行了有限元计算,建立了一对齿轮接触仿真分析的模型,利用ANSYS 的面面接触单元进行齿轮接触仿真分析,计算了齿轮啮合中的接触应力和接触变形,说明了ANSYS 在齿轮计算尤其在接触分析上的有效性,为齿轮的优化设计和可靠性设计及CAE 奠定了基础。

[关 键 词] 有限元法; 轮齿变形; 接触应力; 仿真分析[中图分类号] TH132.4;O241.82 [文献标识码] A收稿日期:2004-05-14作者简介:刘道玉(1979—),男,河南永城人,昆明理工大学硕士生,主要研究方向为机械CAD/CAE ,虚拟仪器技术。

齿轮是机械中最重要的零件之一。

由于其形状比较复杂,用传统的计算方法不能确定其真实的应力及变形分布规律,因此从弹性力学出发,用现代设计方法研究齿轮的受载变形情况和接触强度,具有广泛的用途,它可以提高整个齿轮结构的设计水平。

相对于传统的计算方法,有限元由于其能快速、准确可靠、灵活地分析计算,在国内外齿轮设计和计算中已得到广泛应用。

齿轮变形的有限元分析七十年代已开始,但仅仅计算挠曲变形,接触变形和接触应力的有限元分析在九十年代才真正开始,主要方法有罚函数法,拉格朗日乘子法等,其中罚函数法由于其经济和方便,得到了广泛使用。

齿轮计算中的有限元法是建立在最小能量基础上的方法,最终形成一组平衡方程,即{K}{D}={R},{K}为刚度矩阵(它与齿轮的材料、几何形状和单元特性有关),{D}为位移向量,{R}为载荷向量,构成并求解这个方程就是齿轮计算的有限元法过程。

龙源期刊网

齿轮齿根应力和轮齿变形的三维整轮仿真

作者:杨生华李根国

来源:《计算机辅助工程》2013年第02期

摘要:使用高性能并行计算机和ANSYS有限元软件,通过精确产生齿根过渡曲线和齿轮三维实体模型,建立可靠的高精度的有限元网格模型和计算模型. 使用三维20节点等参单元计算,仿真一个真实齿轮整体模型的三维齿根应力和轮齿变形.二维模型和三维等效模型的仿真

计算误差和可靠性对比表明,该方法可为计算齿根应力和轮齿变形提供参考.

关键词:齿轮;过渡曲线;三维实体模型;可靠性;并行计算;有限元

中图分类号: TH132.41; TB115.1文献标志码: B

引言

计算齿轮齿根应力和轮齿变形是齿轮设计、研究的基本问题.过去,计算齿根应力和轮齿

变形时所用的模型一般为二维或三维等效轮齿模型,由于计算机的限制,计算模型存在误差,模型的可靠性低,计算结果与试验结果很难比较,造成重复试验.因此,有必要建立一个齿根

应力和轮齿变形计算标准,为齿轮设计研究人员和齿轮CAE研究人员提供参考.

随着计算机技术的发展,使用高性能计算,能对齿轮三维整轮模型进行仿真分析,并能精确计算齿轮齿根应力和轮齿变形.本文在曙光4000A超级计算机上对一个采煤机齿轮进行计算,计算模型的自由度为659万个,工况为5个,计算时间为2 h,使用4个2.4 GHz AMD Opteron 850 64位CPU,内存为8 GB.

1齿轮齿根应力和轮齿变形的计算

齿轮和加工刀具的参数见表1.其中,刀具为凸头滚刀,齿顶高系数为1,齿轮配合的轴直径(齿轮内圆直径)为90 mm,表中的凸台高度仅为加工后挖根凸台高度(计算凸台高度).。