生产线平衡分析

- 格式:ppt

- 大小:7.24 MB

- 文档页数:6

生产线平衡分析简介一、生产线平衡的定义流动的作业中上下工序之间,存在供应关系,一旦工序作业时间相差太大,就会造成某些用时短的工序,出现等待的现象,其中工时损失相当客观,当工序之间的作业时间差距很少,生产中等待的时间很少,生产效率达到最高时,我们称为生产线平衡率。

二、生产线平衡分析的目的1短短生产一个产品的组装时间〈增加单位时间的生产量>2.提高生产线的工作效率〈包括作业人员,设备>3.减少工作间的准备工作4.提高生产线的平衡5.对新的流程作业方式改善制造方法三、生产线平衡分析方法生产线平衡分析是对改善流程作业的最适用的方法,在改善之前必须对工序进行分析。

1先确认分析对象,生产线和对象工程的范围。

6.实施对象生产线的工程分析把握现状。

7.实施各工程的时间分析<如设定标准时间就灵活运用》8.制作速度图表9.计算生产线平衡率。

四、改善生产线平衡的方法1对作业长的工序进行改善,其改善方法有:11分割作业,把一部分作业分配到作业短的工序中去。

12进行作业改善,缩短作业时间1.3作业机械化1.4提高机械化的能力1.5增加作业员或替换技能水平更高的作业员2.对作业时间短的工序进行改善2.1分割那部份的作业,将其分配到其他时间短的工序中去,省略那一工序。

2.2可从作业长时间的工序中抽一部分工作过来。

2.3可以与其他作业时间之工序相结合。

2.4分配至两个以上的工序,尽量让一个人去作。

五、生产线平衡率的计算1.平衡率的计算方法:生产平衡率二各工程净时间的总和/时间最长的工程作业时间经XIO0%2.不平衡的计算方法不平衡率=Io0%-平衡率(%)如:生产一个产品的总时间为136秒,人力为19人,时间最长的工序为10秒,那他的生产平衡率为:生产平衡率=136S∕(10SX19人)X100%=71.6%不平衡率=IO0%-716%=28.4%。

工业工程中的生产线平衡分析工业工程是一门涉及到人、机、料、法、环境等多个要素的学科,旨在优化和提高生产流程和工业系统的运营效率。

其中,生产线平衡分析是工业工程中的重要环节,对于确保生产线的高效运转至关重要。

本文将深入探讨工业工程中的生产线平衡分析,并介绍其实施过程和影响因素。

一、生产线平衡分析的定义和目的生产线平衡分析是指通过对生产线的各项工作任务进行评估和平衡,使得每个工位的工作时间和工作量能够合理分配,从而保持生产线的高效运行。

其目的是实现优化的生产线布局,提高生产效率,降低生产成本,并确保最终产品的质量及时间交付。

二、生产线平衡分析的实施过程在进行生产线平衡分析之前,首先需要收集大量的相关数据,包括生产线的结构和工艺流程、各个工位的工作内容和标准工作时间、员工的技能水平和工作能力等。

接下来,可以采用以下步骤进行生产线平衡分析:1. 定义工作元素:将整个生产流程细化成若干个工作元素,每个工作元素代表一个独立的工作任务或操作。

2. 评估工作时间:通过观察和测量,准确评估每个工作元素的标准工作时间。

这一步需要考虑到不同员工的工作速度和技能水平,以避免过于理想化的时间评估。

3. 分配工作量:根据每个工作元素的工作时间和工作内容的复杂度,合理分配工作量给各个工位。

工作量的分配要基于员工的能力和适应性,以确保每个员工能够承担适量的工作任务。

4. 平衡生产线:通过调整工作元素的安排和工作量的分配,使得各个工位的工作时间和工作量能够平衡。

这一步需要尽量避免出现瓶颈环节,即某个工位的工作量过大,导致整个生产线速度受限。

5. 设置合理的生产节拍:根据生产线的实际情况和产品的需求,设定合理的生产节拍,即每小时生产的产品数量。

要考虑生产线的稳定性和员工的工作强度,确保生产节拍既不过快导致质量问题,也不过慢导致生产效率降低。

三、影响生产线平衡的因素生产线平衡受到许多因素的影响,以下列举几个主要因素:1. 工作内容和复杂度:不同的工作任务所需的工作时间和工作量不同,而工作内容的复杂度也会影响员工完成工作的效率和速度。

平衡生产线的定义:对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。

是生产流程设计及作业标准化中最重要的方法平衡生产线的意义:1.减少工序的在制品,真正实现“一个流”2.提高作业员及设备工装的工作效率3.减少单件产品的工时消耗,降低成本(等同于提高人均产量)4.在平衡的生产线基础上实现单元生产,提高生产应变能力5.通过平衡生产线可以综合应用到程序分析、动作分析、搬动分析、时间分析等全部IE手法,提高全员综合素质。

平衡生产线的相关内容和计算公式1.节拍:为了在规定的时间内完成预定产量,各工序完成单位产所需的作业时间节拍=有效出勤时间/[生产计划量*(1+不良率)]3.生产线平衡率:衡量生产线平衡状态好环的管理指标生产线平衡率=生产线工序作业时间总和/(瓶颈时间*4.平衡损失时间:因各工序作业时间不等所造成的时间损失总和。

平衡损失时间=∑(瓶颈时间-工序时间)=瓶颈时间*作业员总数-各作业员作业时间总和5.稼动损失时间:工序生产节拍和瓶颈时间差的总和。

稼动损失时间=(节拍-瓶颈时间)*总人数稼动损失率=稼动损失时间/(节拍*总人数)*100%6.可供时间:上班时间内,为某产品生产可投入的所有时间可供工时=可供时间*人数-借出工时7.投入时间:上班时间内,为某产品生产实际投入的时间投入工时=可供工时-计划停线工时计划停线工时=计划停线时间*人数计划停线时间=无计划时间+换线时间+判停时间稼动率=投入工时/可供工时*100%8.设定产能设定产能(H) =3600(S)/瓶颈时间(S)设定产能(班)=可供时间/瓶颈时间(S)9.实际产量实际产能(班)=投入时间/瓶颈时间(S)人均产能=实际产量/投入时间/人数单机台产能=实际产量/投入时间/机台数10.高效率操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率11.考虑产能的损失平衡损失=(瓶颈*作業人数-单件标准时间)*设定产能操作损失 =(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失+计划外停线(机)工时 不平衡损失=(最高工序标准时间X合计人數) –合计工序时间生产线平衡分析改善方法:1.1作业改善压缩首先应考虑对瓶颈工序进行作业改善、作业改善的方法,请参照程序分析的改善方法及动作分析、工装自功化等工程方法与手段。

生产线平衡分析及效率化概述生产线平衡分析及效率化是一种优化生产线运作的方法,旨在提高生产效率、降低成本和减少浪费。

该方法通过对生产线进行分析和优化,使得每个工作站的负荷均衡,并确保生产线的整体效率最大化。

生产线平衡分析1. 数据收集在进行生产线平衡分析之前,首先需要收集一些关键数据,包括:•生产线的总产能•各工作站的处理时间•工作站间的传递时间•生产线的正常运行时间和停机时间•生产线产出的产品数量2. 现有生产线分析通过对现有生产线的数据进行分析,可以确定瓶颈工作站,即生产线上产能最低的工作站。

瓶颈工作站的存在可能导致生产线的负荷不平衡。

3. 生产线负荷平衡在确定瓶颈工作站后,需要采取措施来平衡各个工作站的负荷。

一种方法是通过调整工作站的处理时间来实现。

可以考虑以下几种方式:•增加工作站的处理能力,例如增加人力或提高设备效率•减少工作站的处理能力,例如减少工作人员或更换设备•调整工作站之间的工作分配,使得各个工作站的工作量均衡4. 生产线效率化除了平衡负荷外,还可以通过其他方式来优化生产线的运作,提高生产效率和降低成本。

•设定生产线的最佳运行速度,避免过快或过慢造成浪费•管理生产线的停机时间,减少不必要的停工和延误•优化生产线的物料流动,确保物料供应充足且流畅•采用先进的工艺和设备,提高生产线的技术水平和自动化程度•采取精益生产的原则,消除生产线上的浪费和无效操作效果评估进行生产线平衡分析和效率化之后,需要对生产线进行效果评估,以验证改进措施的有效性。

可以考虑以下几个指标:•生产线的总产量是否增加•生产线的负荷是否更均衡•生产线的运行时间是否有所改善•生产线的停机时间是否减少•生产成本是否有所降低结论生产线平衡分析及效率化是优化生产线运作的一种有效方法,可以提高生产效率、降低成本和减少浪费。

通过收集数据、分析现有生产线并采取相应措施来平衡负荷和优化生产线的运作,可以实现生产线的最大效益。

然而,生产线平衡分析和效率化是一个持续不断的过程,需要持续跟踪和评估生产线的运行情况,并根据需要进行调整和改进。

生产线平衡分析一、生产线平衡的定义流动的作业中上下工序之间,存在供应关系,一旦工序作业时间相差太大,就会造成某些用时短的工序,出现等待的现象,其中工时损失相当客观,当工序之间的作业时间差距很少,生产中等待的时间很少,生产效率达到最高时,我们称为生产线平衡率。

二、生产线平衡分析的目的1.短短生产一个产品的组装时间<增加单位时间的生产量>2.提高生产线的工作效率<包括作业人员,设备>3.减少工作间的准备工作4.提高生产线的平衡5.对新的流程作业方式改善制造方法三、生产线平衡分析方法生产线平衡分析是对改善流程作业的最适用的方法,在改善之前必须对工序进行分析。

1.先确认分析对象,生产线和对象工程的范围。

2.实施对象生产线的工程分析把握现状。

3.实施各工程的时间分析<如设定标准时间就灵活运用>4.制作速度图表5.计算生产线平衡率。

四.改善生产线平衡的方法1.对作业长的工序进行改善,其改善方法有:#分割作业,把一部分作业分配到作业短的工序中去。

#进行作业改善,缩短作业时间#作业机械化#提高机械化的能力#增加作业员或替换技能水平更高的作业员2.对作业时间短的工序进行改善@分割那部份的作业,将其分配到其他时间短的工序中去,省略那一工序。

@可从作业长时间的工序中抽一部分工作过来。

@可以与其他作业时间之工序相结合。

@分配至两个以上的工序,尽量让一个人去作。

五.生产线平衡率的计算1.平衡率的计算方法:生產平衡率=各工程淨時間的總和∕時間最長的工程作業時間×100%2.不平衡的计算方法不平衡率=100%﹣平衡率(%)如:生产一个产品的总时间为136秒,人力为19人,时间最长的工序为10秒,那他的生产平衡率为:生产平衡率=136S/(10S×19人)×100%=71.6%不平衡率=100%-71.6%=28.4%。

生产线平衡分析1生产线平衡的含义自从福特在汽车生产中发明了流动作业以后,流动作业方法因为具有对作业人员要求不高,容易批量生产等优点,被众多的企业所采用。

不过流动作业中上下工序之间存在供应关系,一旦各工序的作业时间相差太大,就会造成某些用时短的工序不时出现等待的现象,其间的效率损失相当可观。

当工序之间的作业时间差距很小,生产中等待的时间很少,这时生产效率最高,我们称之为生产线平衡。

当然,生产线不可能自动达到平衡的状态,要通过生产线平衡分析,以期达到以下目的:①缩短每一工序的作业时间,提高单位时间的产量。

②减少工程之间的预备时间。

③消除生产线中的瓶颈、阻滞、不均等现象,改善生产线平衡。

①改善制造方法,使它适合于新的流动作业。

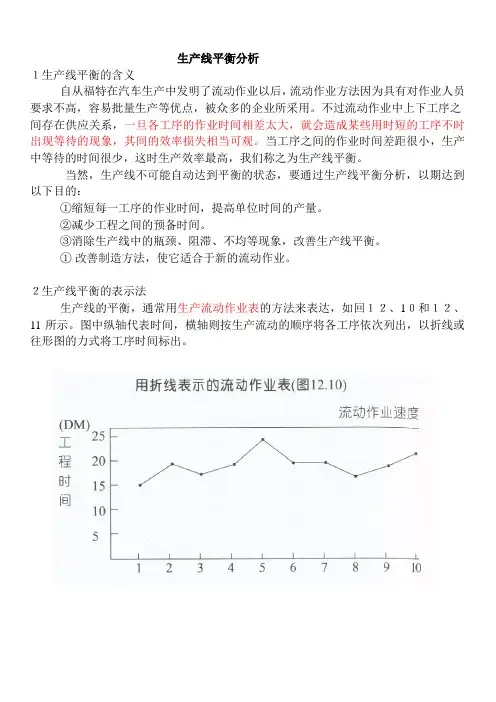

2生产线平衡的表示法生产线的平衡,通常用生产流动作业表的方法来表达,如回12、10和12、11所示。

图中纵轴代表时间,横轴则按生产流动的顺序将各工序依次列出,以折线或往形图的力式将工序时间标出。

由于现代的流动生产以机械输送带流动为主,机械输送的速度也应与生产速度相适应,一般以输送带移动一个标准工序距离的时间来表示输送带的速度,称为节拍时间。

(TACT TIME OR CYCLE TIME),以TC表示。

节拍时间、生产计划及工序作业时间应相适应,这也是生产线平衡的一部分。

3生产线平衡分析的步骤①测量各工序的实际作业时间。

②制作流动作业表。

.按照作业时间的范围,在纵轴上设定合适的时间刻度。

.在横轴依序填上工序名称、人数、作业时间、平均作业时间。

.在纵轴上以柱形图或折线图标出平均作业时间。

③在耗时最长的作业时间上画一条横的虚线,把该虚线与各柱形图顶端之间的空白部分以阴影斜线填充。

④计算生产不平衡损失时间生产不平衡损失时间为最长时间与各工序时间之差的累积,也就是图中的阴影部分。

T(loss)=∑(T max一Ti.)⑤计算生产平衡效率及损失率(以图12、12为例)生产平衡效率=各工序作业时间合计/(最长作业时间×总人数)=324DM/(35D×12)=77、1%生产不平衡损失率=1一生产平衡效率⑥分析和改进生产平衡的改善,就是使各工序作业时间更为平均化的过程。