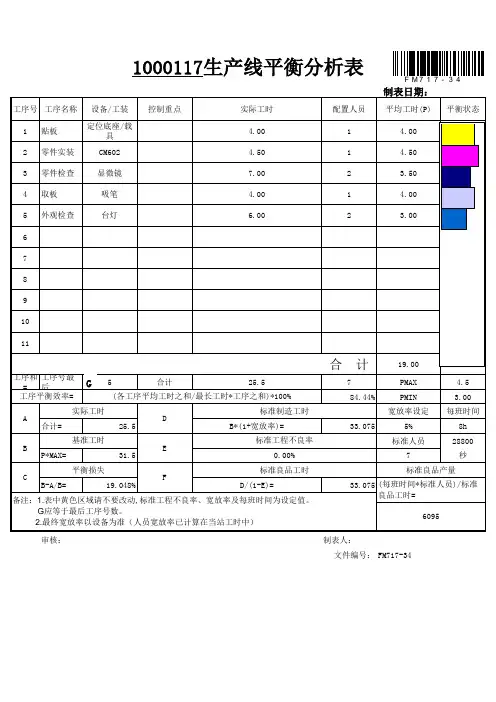

生产线平衡分析表

- 格式:xls

- 大小:373.00 KB

- 文档页数:1

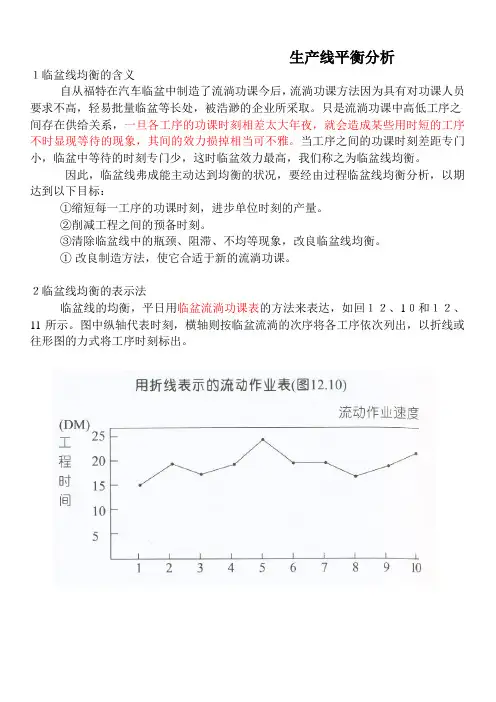

生产线平衡分析1临盆线均衡的含义自从福特在汽车临盆中制造了流淌功课今后,流淌功课方法因为具有对功课人员要求不高,轻易批量临盆等长处,被浩渺的企业所采取。

只是流淌功课中高低工序之间存在供给关系,一旦各工序的功课时刻相差太大年夜,就会造成某些用时短的工序不时显现等待的现象,其间的效力损掉相当可不雅。

当工序之间的功课时刻差距专门小,临盆中等待的时刻专门少,这时临盆效力最高,我们称之为临盆线均衡。

因此,临盆线弗成能主动达到均衡的状况,要经由过程临盆线均衡分析,以期达到以下目标:①缩短每一工序的功课时刻,进步单位时刻的产量。

②削减工程之间的预备时刻。

③清除临盆线中的瓶颈、阻滞、不均等现象,改良临盆线均衡。

①改良制造方法,使它合适于新的流淌功课。

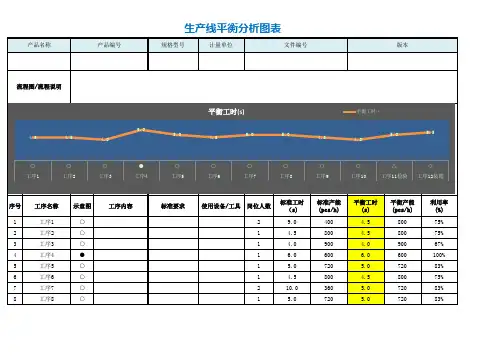

2临盆线均衡的表示法临盆线的均衡,平日用临盆流淌功课表的方法来表达,如回12、10和12、11所示。

图中纵轴代表时刻,横轴则按临盆流淌的次序将各工序依次列出,以折线或往形图的力式将工序时刻标出。

因为现代的流淌临盆以机械输送带流淌为主,机械输送的速度也应与临盆速度相适应,一样以输送带移动一个标准工序距离的时刻来表示输送带的速度,称为节拍时刻。

(TACT TIME OR CYCLE TIME),以TC表示。

节拍时刻、临盆筹划及工序功课时刻应相适应,这也是临盆线均衡的一部分。

3临盆线均衡分析的步调①测量各工序的实际功课时刻。

②制造流淌功课表。

.按照功课时刻的范畴,在纵轴上设定合适的时刻刻度。

.在横轴依序填上工序名称、人数、功课时刻、平均功课时刻。

.在纵轴上以柱形图或折线图标出平均功课时刻。

③在耗时最长的功课时刻上画一条横的虚线,把该虚线与各柱形图顶端之间的空白部分以暗影斜线填充。

④运算临盆不均衡损掉时刻临盆不均衡损掉时刻为最长时刻与各工序时刻之差的累积,也确实是图中的暗影部分。

T(loss)=∑(T max一Ti.)⑤运算临盆均衡效力及损掉率(以图12、12为例)临盆均衡效力=各工序功课时刻合计/(最长功课时刻×总人数)=324DM/(35D×12)=77、1%临盆不均衡损掉率=1一临盆均衡效力⑥分析和改进临盆均衡的改良,确实是使各工序功课时刻更为平均化的过程。

生产线平衡分析一、生产线平衡的定义流动的作业中上下工序之间,存在供应关系,一旦工序作业时间相差太大,就会造成某些用时短的工序,出现等待的现象,其中工时损失相当客观,当工序之间的作业时间差距很少,生产中等待的时间很少,生产效率达到最高时,我们称为生产线平衡率。

二、生产线平衡分析的目的1.短短生产一个产品的组装时间<增加单位时间的生产量>2.提高生产线的工作效率<包括作业人员,设备>3.减少工作间的准备工作4.提高生产线的平衡5.对新的流程作业方式改善制造方法三、生产线平衡分析方法生产线平衡分析是对改善流程作业的最适用的方法,在改善之前必须对工序进行分析。

1.先确认分析对象,生产线和对象工程的范围。

2.实施对象生产线的工程分析把握现状。

3.实施各工程的时间分析<如设定标准时间就灵活运用>4.制作速度图表5.计算生产线平衡率。

四.改善生产线平衡的方法1.对作业长的工序进行改善,其改善方法有:#分割作业,把一部分作业分配到作业短的工序中去。

#进行作业改善,缩短作业时间#作业机械化#提高机械化的能力#增加作业员或替换技能水平更高的作业员2.对作业时间短的工序进行改善@分割那部份的作业,将其分配到其他时间短的工序中去,省略那一工序。

@可从作业长时间的工序中抽一部分工作过来。

@可以与其他作业时间之工序相结合。

@分配至两个以上的工序,尽量让一个人去作。

五.生产线平衡率的计算1.平衡率的计算方法:生產平衡率=各工程淨時間的總和∕時間最長的工程作業時間×100%2.不平衡的计算方法不平衡率=100%﹣平衡率(%)如:生产一个产品的总时间为136秒,人力为19人,时间最长的工序为10秒,那他的生产平衡率为:生产平衡率=136S/(10S×19人)×100%=71.6%不平衡率=100%-71.6%=28.4%。

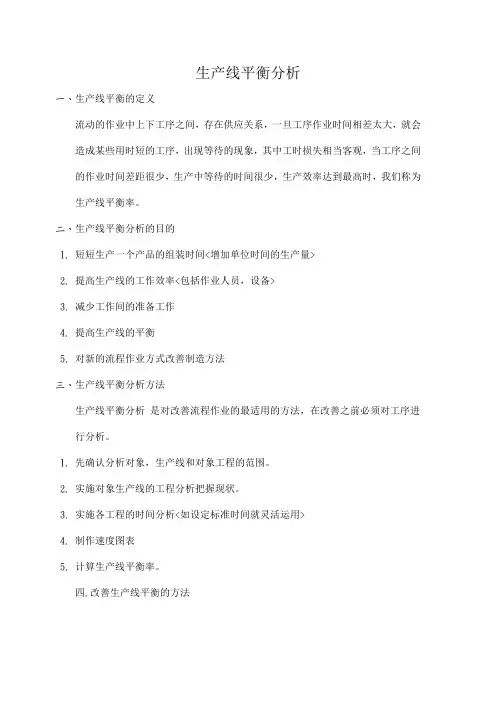

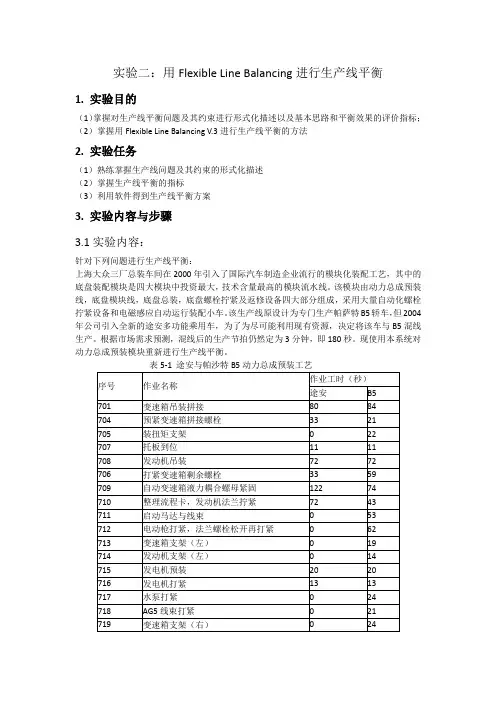

实验二:用Flexible Line Balancing进行生产线平衡1. 实验目的(1)掌握对生产线平衡问题及其约束进行形式化描述以及基本思路和平衡效果的评价指标;(2)掌握用Flexible Line Balancing V.3进行生产线平衡的方法2. 实验任务(1)熟练掌握生产线问题及其约束的形式化描述(2)掌握生产线平衡的指标(3)利用软件得到生产线平衡方案3. 实验内容与步骤3.1实验内容:针对下列问题进行生产线平衡:上海大众三厂总装车间在2000年引入了国际汽车制造企业流行的模块化装配工艺,其中的底盘装配模块是四大模块中投资最大,技术含量最高的模块流水线。

该模块由动力总成预装线,底盘模块线,底盘总装,底盘螺栓拧紧及返修设备四大部分组成,采用大量自动化螺栓拧紧设备和电磁感应自动运行装配小车。

该生产线原设计为专门生产帕萨特B5轿车,但2004年公司引入全新的途安多功能乘用车,为了为尽可能利用现有资源,决定将该车与B5混线生产。

根据市场需求预测,混线后的生产节拍仍然定为3分钟,即180秒。

现使用本系统对动力总成预装模块重新进行生产线平衡。

帕沙特B5与途安的动力总成预装工艺如表5-1所示,B5工艺流程图如图5-1所示,途安工艺流程图如图5-2所示。

图5-1 帕沙特B5总成预装工艺流程图图5-2 途安动力总成预装工艺流程图原生产线上共有9个工作站,其中有两个缓冲工位。

缓冲工位主要用于解决生产线各工作站间负荷不平衡,也即在制品暂存地。

生产线效率在60%左右,且各工作站负荷相差也较大。

3.2实验步骤:(1)将两条生产线根据紧前紧后工序的关系合并成一条生产线,得到新的工艺流程图。

又考虑到由于Flexible Line Balancing V.3软件对工序有所要求,限制为15道工序,所以先人为根据工序之间的相关性和节拍时间控制的考虑,将工序合并减少到15道。

具体做法如下:1)由于工序714,720分别为制作发动机左右支架,工艺技术相差不大,且具有一定的相关性,故合为一个工序,记为714。

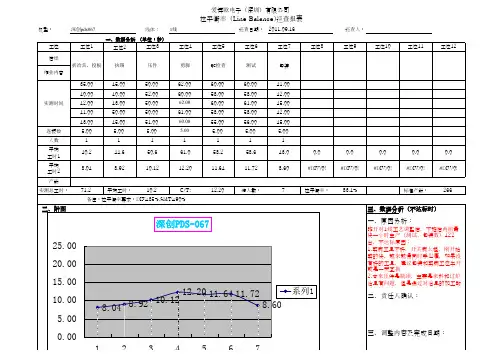

SMT生产线平衡分析图1是SMT主板制造流.其中DEK为锡膏印刷机,在印刷电路板上需要用SMT置件处上锡膏;CP为高速机置件机,将体积较小的卷带零件置于PCB板相应位置;REFLOW为回焊炉,置件完毕的PCB板加热,令锡膏融化后再凝固;AOI为自动光学检测仪,检查SMT制程式置件位置的准确性及锡膏印刷的质量。

DEK CP6 CP6/CP8 XP REFLOW AOI图1 主板制造流程图SMT的产能是由其瓶颈工位的CT所决定的。

所以设法降低SMT瓶颈的CT,提高SMT的生产平衡率,对整条生产线的产能提升具有重大的意义。

SMT的作业测定以下我们以型号为575980AA为例进行生产线平衡:经过多次测定取各工序的实际作业间的平均值(表1所示),并由此绘绘制作业负荷图(图2所示)。

表1 改善前各工序实际作业测定时间DEK CP6A CP6B XPC AOI 个数108 120 12CT 20.13 20.52 21。

52 12.71 27.33图2 改善前负荷分布情况生产线负荷分析生产不平衡损失时间为:T=∑(Tmax—Ti)=64。

56-54.75=9。

81s平衡率=各工序作业时间合计/(最长作业时间×总工序数)=(20。

52+21。

52 +12。

71)/[21.52×3]=54.75/64。

56=84.8%生产不平衡损失率=1-平衡率=1-84。

8%=15。

2%生产不平衡损失时间为9。

81s,平衡率为84。

8%,生产不平衡损失率为15.2%因此,该型号生产存在较大的改进空间,同时确定瓶颈工序为CP6B.SMT生产线平衡改善方案与分析整个SMT流程式中,我们可以发现瓶颈在CP6B机(21.52s),而XP机只有(12.71s),因此我们可以考虑通过将零件的分配作一下调整,从而降低瓶颈位元的CT.方案一:首先,我们看到体积较大的料(R101、R102)都放在CP6A机上,所以我们把CP6A 机上的较大的料(包括:1:R101、R102;2:R101、R102;3:R101、R102;4:R101、R102;5:R101、R102;6:R101、R102)调到XP机上打,再把CP6B机上的C107调到CP6A机打。