生产线平衡资料(1)

- 格式:ppt

- 大小:1.04 MB

- 文档页数:36

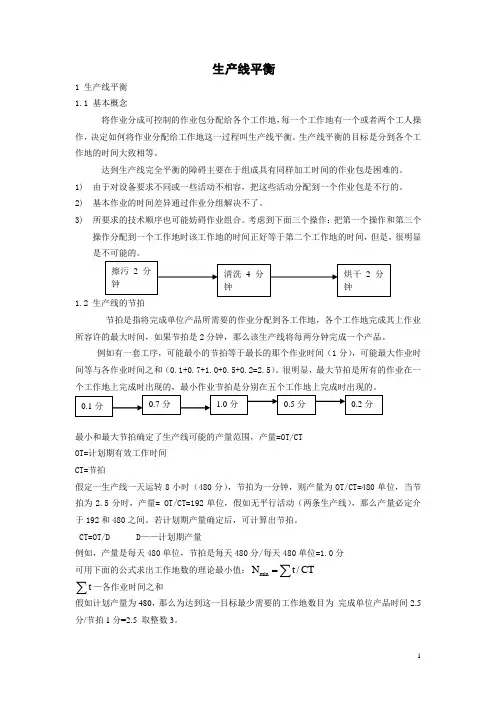

生产线平衡1 生产线平衡 1.1 基本概念将作业分成可控制的作业包分配给各个工作地,每一个工作地有一个或者两个工人操作,决定如何将作业分配给工作地这一过程叫生产线平衡。

生产线平衡的目标是分到各个工作地的时间大致相等。

达到生产线完全平衡的障碍主要在于组成具有同样加工时间的作业包是困难的。

1) 由于对设备要求不同或一些活动不相容,把这些活动分配到一个作业包是不行的。

2) 基本作业的时间差异通过作业分组解决不了。

3) 所要求的技术顺序也可能妨碍作业组合。

考虑到下面三个操作:把第一个操作和第三个操作分配到一个工作地时该工作地的时间正好等于第二个工作地的时间,但是,很明显是不可能的。

1.2 生产线的节拍节拍是指将完成单位产品所需要的作业分配到各工作地,各个工作地完成其上作业所容许的最大时间,如果节拍是2分钟,那么该生产线将每两分钟完成一个产品。

例如有一套工序,可能最小的节拍等于最长的那个作业时间(1分),可能最大作业时间等与各作业时间之和(0.1+0.7+1.0+0.5+0.2=2.5)。

很明显,最大节拍是所有的作业在一个工作地上完成时出现的,最小作业节拍是分别在五个工作地上完成时出现的。

最小和最大节拍确定了生产线可能的产量范围,产量=OT/CT OT=计划期有效工作时间 CT=节拍假定一生产线一天运转8小时(480分),节拍为一分钟,则产量为OT/CT=480单位,当节拍为2.5分时,产量= OT/CT=192单位,假如无平行活动(两条生产线),那么产量必定介于192和480之间。

若计划期产量确定后,可计算出节拍。

CT=OT/D D ——计划期产量例如,产量是每天480单位,节拍是每天480分/每天480单位=1.0分 可用下面的公式求出工作地数的理论最小值:min N t /CT =∑t ∑—各作业时间之和假如计划产量为480,那么为达到这一目标最少需要的工作地数目为 完成单位产品时间2.5分/节拍1分=2.5 取整数3。

生产线平衡的培训资料概述生产线平衡是管理生产线的一项重要任务,通过确保每个工作站的工作负载均衡,能够提高生产效率、降低资源浪费,并加快产品交付速度。

本文档将介绍生产线平衡的概念、原则和方法,并提供实际案例用于培训参与者的学习和实践。

目录1.生产线平衡的概念2.生产线平衡的原则3.生产线平衡的方法4.实际案例1. 生产线平衡的概念生产线平衡是指在生产过程中,根据产品的特点和生产能力,合理分配工作负荷,使得各个工作站的工作量相对平衡。

通过平衡生产线,可以最大程度地提高生产效率,减少资源浪费,并且能够使产品的交付周期大大缩短。

2. 生产线平衡的原则生产线平衡的核心原则是使得每个工作站的工作量基本相等,并且遵循以下原则:•减少闲置时间:通过调整生产线中每个工作站的工作量,使得各个工作站之间的闲置时间最小化,这样可以最大限度地利用资源。

•提高效率:通过优化工作站的布局和工作流程,减少产品在生产线上的移动时间,从而提高生产效率。

•平衡产能:根据生产线中各个工作站的生产能力,合理安排产品的流动路径,避免出现某个工作站产能过剩或不足的情况。

3. 生产线平衡的方法生产线平衡可通过以下方法进行实施:3.1 工作站评估首先需要对生产线上的每个工作站进行评估,包括工作站的产能、工人的技能水平、设备的效率等方面。

通过评估可以了解每个工作站的现状,为后续的平衡工作提供基础数据。

3.2 平衡产能根据生产线上各个工作站的产能评估结果,进行产能平衡的规划。

可以通过调整工作站的工作时间、工人的数量或者生产设备的配置来实现产能的平衡。

3.3 优化工作流程通过分析工作站之间的依赖关系和产品流动路径,优化工作流程,减少产品在生产线上的移动时间。

可以通过重新布局工作站的位置、调整物料供应的方式等方法来优化工作流程。

3.4 周期时间分析对生产线上的每个工作站进行周期时间分析,找出生产线上的瓶颈点,并通过调整工作负载,降低瓶颈点的负荷,达到平衡生产线的目的。

生产线平衡分析1生产线平衡的含义自从福特在汽车生产中发明了流动作业以后,流动作业方法因为具有对作业人员要求不高,容易批量生产等优点,被众多的企业所采用。

不过流动作业中上下工序之间存在供应关系,一旦各工序的作业时间相差太大,就会造成某些用时短的工序不时出现等待的现象,其间的效率损失相当可观。

当工序之间的作业时间差距很小,生产中等待的时间很少,这时生产效率最高,我们称之为生产线平衡。

当然,生产线不可能自动达到平衡的状态,要通过生产线平衡分析,以期达到以下目的:①缩短每一工序的作业时间,提高单位时间的产量。

②减少工程之间的预备时间。

③消除生产线中的瓶颈、阻滞、不均等现象,改善生产线平衡。

①改善制造方法,使它适合于新的流动作业。

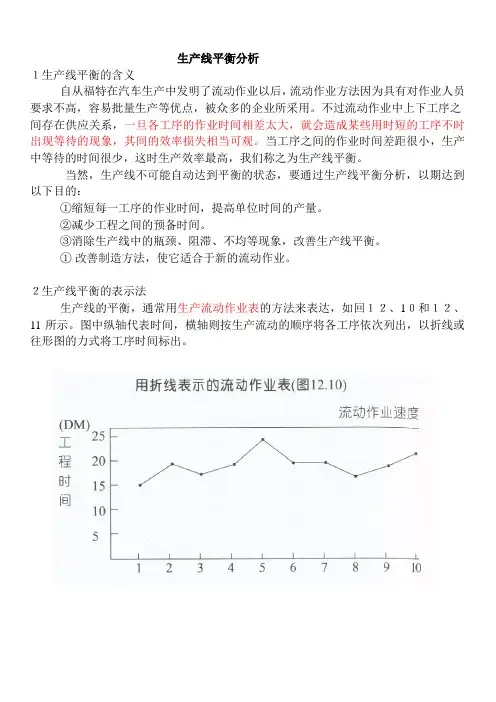

2生产线平衡的表示法生产线的平衡,通常用生产流动作业表的方法来表达,如回12、10和12、11所示。

图中纵轴代表时间,横轴则按生产流动的顺序将各工序依次列出,以折线或往形图的力式将工序时间标出。

由于现代的流动生产以机械输送带流动为主,机械输送的速度也应与生产速度相适应,一般以输送带移动一个标准工序距离的时间来表示输送带的速度,称为节拍时间。

(TACT TIME OR CYCLE TIME),以TC表示。

节拍时间、生产计划及工序作业时间应相适应,这也是生产线平衡的一部分。

3生产线平衡分析的步骤①测量各工序的实际作业时间。

②制作流动作业表。

.按照作业时间的范围,在纵轴上设定合适的时间刻度。

.在横轴依序填上工序名称、人数、作业时间、平均作业时间。

.在纵轴上以柱形图或折线图标出平均作业时间。

③在耗时最长的作业时间上画一条横的虚线,把该虚线与各柱形图顶端之间的空白部分以阴影斜线填充。

④计算生产不平衡损失时间生产不平衡损失时间为最长时间与各工序时间之差的累积,也就是图中的阴影部分。

T(loss)=∑(T max一Ti.)⑤计算生产平衡效率及损失率(以图12、12为例)生产平衡效率=各工序作业时间合计/(最长作业时间×总人数)=324DM/(35D×12)=77、1%生产不平衡损失率=1一生产平衡效率⑥分析和改进生产平衡的改善,就是使各工序作业时间更为平均化的过程。

生产线平衡(line balance)什么是生产线平衡生产线平衡是依照流水线作业的工程顺序,以生产目标算出周期时间,将作业分割或者结合,使各个工序的负荷均匀,以提高生产效率的方法。

一个产品,少则两三个工程,多则几十个,而每个工程又是由多个作业要素所组成,在生产工场里,制造部门依物料的加工流程分为一组、二组、三组,而每组内又由许多的个别工序所组成,所以又把它联结成一条条的生产线。

生产线平衡的相关概念流程的“节拍”(Cycle time)是指连续完成相同的两个产品(或两次服务,或两批产品)之间的间隔时间。

换句话说,即指完成一个产品所需的平均时间。

节拍通常只是用于定义一个流程中某一具体工序或环节的单位产出时间。

如果产品必须是成批制作的,则节拍指两批产品之间的间隔时间。

在流程设计中,如果预先给定了一个流程每天(或其它单位时间段)必须的产出,首先需要考虑的是流程的节拍。

而通常把一个流程中生产节拍最慢的环节叫做“瓶颈“。

流程中存在的瓶颈不仅限制了一个流程的产出速度,而且影响了其它环节生产能力的发挥。

更广义地讲,所谓瓶颈是指整个流程中制约产出的各种因素。

例如,在有些情况下,可能利用的人力不足、原材料不能及时到位、某环节设备发生故障、信息流阻滞等,都有可能成为瓶颈。

正如“瓶颈”的字面含义,一个瓶子瓶口大小决定着液体从中流出的速度,生产运作流程中的瓶颈则制约着整个流程的产出速度。

瓶颈还有可能“漂移”,取决于在特定时间段内生产的产品或使用的人力和设备。

因此在流程设计中和日后的日常生产运作中都需要引起足够的重视。

与节拍和瓶颈相关联的另一个概念是流程中的“空闲时间”空闲时间是指工作时间内没有执行有效工作任务的那段时间,可以指设备或人的时间。

当一个流程中各个工序的节拍不一致时,瓶颈工序以外的其它工序就会产生空闲时间。

这就需要对生产工艺进行平衡。

制造业的生产线多半是在进行了细分之后的多工序流水化连续作业生产线,此时由于分工作业,简化了作业难度,使作业熟练度容易提高,从而提高了作业效率。