无机富锌底漆的研制及应用-无机富锌车间底漆的研制及应用

- 格式:docx

- 大小:20.62 KB

- 文档页数:4

水性无机富锌涂料的研究进展水性无机富锌涂料是一种环境友好型涂料,具有防腐性能强、使用寿命长等优点,近年来受到了广泛的关注和研究。

水性无机富锌涂料的基本组成为水性树脂、无机填料和富锌成分。

水性树脂是涂料的基本成膜物质,具有良好的附着力和耐候性,并能提供涂膜的柔韧性和硬度。

无机填料主要包括氧化锌、硅酸盐等物质,能够增加涂膜的硬度和耐磨性。

富锌成分往往以锌粉的形式存在,可以提供涂膜的防锈性能。

水性无机富锌涂料的制备方法有很多种,如水溶法、溶剂交联法、原位水溶法等。

水溶法是最常用的一种制备方法,具有简单、环保的特点。

在水溶法中,树脂颗粒通过分散剂分散在水相中,加入适量的无机填料和富锌成分,经过搅拌、研磨等过程得到水分散的无机富锌浆料。

然后将浆料涂覆在基材上,通过干燥和固化得到涂膜。

水性无机富锌涂料主要应用于金属表面的防腐涂层。

研究表明,水性无机富锌涂料具有优异的防腐性能,能够有效阻止金属表面发生腐蚀反应。

这主要是由于涂膜中的无机填料和富锌成分形成了隔离层,阻断了氧气和水分对金属表面的接触,从而起到了防腐的作用。

水性无机富锌涂料还具有耐候性好、使用寿命长等特点,能够在复杂的环境条件下保持其防腐性能和外观质量。

目前水性无机富锌涂料在一些方面仍存在一些问题。

水性树脂的性能需要进一步优化,以提高涂膜的附着力和耐候性。

无机填料的选择和添加量需要综合考虑,以实现涂膜性能的平衡。

富锌成分的添加也需要控制好,以防止锌粉聚集和涂膜的粗糙化。

今后的研究重点应当放在水性无机富锌涂料的成膜机理和调控方法上。

通过深入研究涂膜组分之间的相互作用和表面改性技术,实现涂膜性能和加工工艺的优化。

还需要开展涂料的耐候性和耐高温性能的研究,以满足不同应用领域对涂料性能的要求。

水性无机富锌涂料在防腐领域具有广阔的应用前景,但仍需要进一步优化和完善。

相信随着技术的不断发展和研究的深入,水性无机富锌涂料将能够在工业生产中得到更广泛的应用。

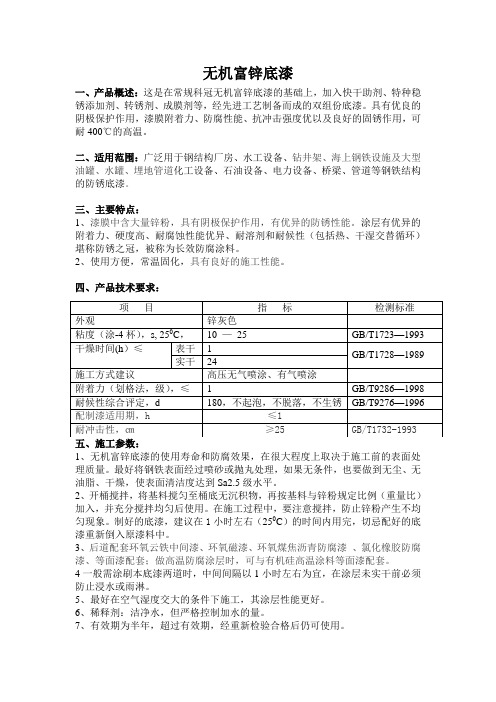

无机富锌底漆一、产品概述:这是在常规科冠无机富锌底漆的基础上,加入快干助剂、特种稳锈添加剂、转锈剂、成膜剂等,经先进工艺制备而成的双组份底漆。

具有优良的阴极保护作用,漆膜附着力、防腐性能、抗冲击强度优以及良好的固锈作用,可耐400℃的高温。

二、适用范围:广泛用于钢结构厂房、水工设备、钻井架、海上钢铁设施及大型油罐、水罐、埋地管道化工设备、石油设备、电力设备、桥梁、管道等钢铁结构的防锈底漆。

三、主要特点:1、漆膜中含大量锌粉,具有阴极保护作用,有优异的防锈性能。

涂层有优异的附着力、硬度高、耐腐蚀性能优异、耐溶剂和耐候性(包括热、干湿交替循环)堪称防锈之冠,被称为长效防腐涂料。

2、使用方便,常温固化,具有良好的施工性能。

四、产品技术要求:1、无机富锌底漆的使用寿命和防腐效果,在很大程度上取决于施工前的表面处理质量。

最好将钢铁表面经过喷砂或抛丸处理,如果无条件,也要做到无尘、无油脂、干燥,使表面清洁度达到Sa2.5级水平。

2、开桶搅拌,将基料搅匀至桶底无沉积物,再按基料与锌粉规定比例(重量比)加入,并充分搅拌均匀后使用。

在施工过程中,要注意搅拌,防止锌粉产生不均匀现象。

制好的底漆,建议在1小时左右(250C)的时间内用完,切忌配好的底漆重新倒入原漆料中。

3、后道配套环氧云铁中间漆、环氧磁漆、环氧煤焦沥青防腐漆、氯化橡胶防腐漆、等面漆配套;做高温防腐涂层时,可与有机硅高温涂料等面漆配套。

4一般需涂刷本底漆两道时,中间间隔以1小时左右为宜,在涂层未实干前必须防止浸水或雨淋。

5、最好在空气湿度交大的条件下施工,其涂层性能更好。

6、稀释剂:洁净水,但严格控制加水的量。

7、有效期为半年,超过有效期,经重新检验合格后仍可使用。

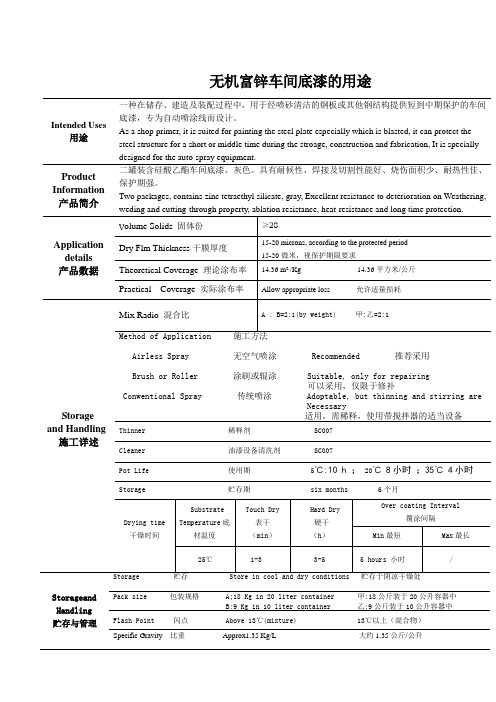

Storageand Handling 贮存与管理Storage 贮存 Store in cool and dry conditions 贮存于阴凉干燥处Pack size 包装规格 A;18 Kg in 20 liter container 甲:18公斤装于20公升容器中 B:9 Kg in 10 liter container 乙:9公斤装于10公升容器中Flash Point 闪点 Above 13℃(mixture) 13℃以上(混合物)Specific Gravity 比重Approx1.35 Kg/L 大约1.35公斤/公升Intended Uses用途一种在储存、建造及装配过程中,用于经喷砂清洁的钢板或其他钢结构提供短到中期保护的车间底漆,专为自动喷涂线而设计。

As a shop primer, it is suited for painting the steel plate especially which is blasted, it can protect the steel structure for a short or middle time during the stroage, construction and fabrication, It is specially designed for the auto-spray equipment.Product Information 产品简介二罐装含硅酸乙酯车间底漆、灰色。

具有耐候性、焊接及切割性能好、烧伤面积少、耐热性佳、保护期强。

Two packages, contains zinc tetraethyl silicate, gray, Excellent resistance to deterioration on Weathering, weding and cutting-through property, ablation resistance, heat-resistance and long time protection.Application details 产品数据V olume Solids 固体份≥28Dry Flm Thickness干膜厚度15-20 microns, according to the protected period15-20微米,视保护期限要求Theoretical Coverage 理论涂布率14.36 m2 /Kg 14.36平方米/公斤Practical Coverage 实际涂布率Allow appropriate loss 允许适量损耗Storage and Handling 施工详述Mix Radio 混合比 A : B=2:1(by weight) 甲:乙=2:1Method of Application 施工方法Airless Spray 无空气喷涂 Recommended 推荐采用Brush or Roller 涂刷或辊涂 Suitable, only for repairing可以采用,仅限于修补Conwentional Spray 传统喷涂 Adoptable, but thinning and stirring areNecessary适用,需稀释,使用带搅拌器的适当设备Thinner 稀释剂 SC007Cleaner 油漆设备清洗剂 SC007Pot Life 使用期 5℃:10 h ;20℃ 8小时;35℃ 4小时Storage 贮存期 six months 6个月Drying time干燥时间SubstrateTemperature底材温度Touch Dry表干(min)Hard Dry硬干(h)Over coating Interval覆涂间隔Min最短Max最长25℃ 1-3 3-5 5 hours 小时 /无机富锌车间底漆的用途Specification and Surface preparation 技术要求及表面处理The steel surface: oil and grease removed with proper cleaner, Blast clean to Swedish Standard SIS055900 Sa2.5 The coaraeness should be between 40 microns and 75 microns钢材表面用适当的清洁剂除去油和脂,喷砂处理达瑞典标准SIS055900 Sa2.5级,表面粗糙度达40-75微米Limitations限制Recommended coat: Ppray one coat with high-pressure airless spray and the dry film thickness should be 15-20 microns, Subsequent coat: Epoxy resin paint, coat-tar epoxy paint, chlorinated rubber paint, polyurethane paint, chlorosulphonated polyethylene paint, heavy duty paint based on highly chorinated polyethylene etc.建议涂装道数:高压无空气喷涂一道、干膜厚度达15-20微米后道配套涂料:环氧树脂涂料、环氧沥青涂料、氯化橡胶涂料、聚氨酯涂料、氯磺化聚乙烯涂料、高氯化聚乙烯防腐涂料。

无机富锌底漆的研制及应用引言车身底部的防腐涂层是车辆长期使用的重要保护层,无机富锌底漆作为一种优质的防腐涂料,在汽车制造过程中得到了广泛的应用。

本文将介绍无机富锌底漆的研制与应用,并探讨其在车间环境下的效果。

无机富锌底漆的研制无机富锌底漆是一种基于锌合金颗粒的防腐涂料,能有效对车身底部进行防腐蚀和防锈。

其主要研制步骤包括材料选取、配方设计和工艺优化。

材料选取1.锌合金颗粒:选取具有良好耐蚀性和导电性能的锌合金颗粒作为主要成分。

2.有机胶体:选择适当的有机胶体作为稳定剂,使锌合金颗粒能够均匀分散在底漆液体中,并提高涂料的粘附性和耐腐蚀性。

3.溶剂:选择合适的稀释剂,使底漆液体具有适宜的流动性和挥发性。

配方设计根据锌合金颗粒和有机胶体的性质及相互作用,设计合理的配方,确保底漆涂层的性能达到要求。

配方中应包含适量的锌合金颗粒、有机胶体和溶剂,并通过实验得到最佳配比。

工艺优化在制备过程中,对无机富锌底漆的工艺进行优化,提高涂层的均匀性和附着力。

主要包括涂布工艺、固化工艺和涂层厚度的控制等方面的优化。

无机富锌底漆的应用无机富锌底漆主要应用于汽车制造过程中的车身底部涂层,其主要功能是提供对车身底部的保护性涂层,防止底部金属材料受到腐蚀和锈蚀。

其应用效果主要表现在以下几个方面:防腐蚀性能无机富锌底漆的主要功能是提供车身底部的防腐蚀保护。

富锌底漆中的锌合金颗粒能够与底部金属材料发生电化学反应,在涂层表面形成一层保护性的锌盐层,从而增加涂层对腐蚀的抵抗能力,保护底部金属材料。

耐磨性能无机富锌底漆经过固化后,形成坚硬的涂层,具有较高的耐磨性能。

这使得涂层能够在车辆长期行驶过程中抵抗摩擦和磨损,延长涂层的使用寿命。

耐候性能无机富锌底漆具有较好的耐候性能,能够在恶劣的环境条件下保持涂层的完整性和颜色稳定性。

这使得车辆能够在各种气候环境下长期使用,无需频繁进行修复和维护。

环境友好性与传统的有机底漆相比,无机富锌底漆不含有害溶剂和重金属成分,具有较好的环境友好性。

无机富锌底漆涂漆工艺的制定摘要:随着越来越多的业主对设备防腐的重视,无机富锌底漆的应用越来越多。

无机富锌涂料以其优异的防腐性能,被用于各种钢结构件的长效防腐,这些钢结构件包括暴露在海洋大气、高温和各种环境下的船舶、集装箱、码头各类设备、大型建筑的钢铁构件,无机富锌涂料除了具有环保性能、安全性及耐热性外,还具有以下优良的特性:强附着力、耐候性、耐磨性、耐辐射性、耐溶剂性、抗静电性等。

关键词:无机富锌底漆;防腐引言:但由于其是通过吸收环境中的水分发生固化反应,这样,环境对其性能的影响比较大,施工工艺不当,会发生干喷、开裂、漆膜脱落等缺陷,我厂在刚开始使用无机富锌漆时出现了各种施工问题,无机富锌漆出现喷涂质量问题只能重新喷砂,重新喷涂,这样造成了工期的延误,浪费了大量的时间及人力。

由于无机富锌漆的锌粉含量比较高,价格较高,重新喷涂造成了相当大的资金浪费,为了保证质量,工艺部进行了无机富锌漆施工工艺跟踪,通过长时间的总结,形成了比较成熟的涂漆工艺。

1环境条件:防腐施工(表面喷砂、油漆涂装)的基本环境要求是:(1)环境温度在5℃ - 40℃之间。

(2)相对湿度在50%~85%之间。

(3)钢板表面温度高于露点温度3℃以上。

(4)无冰、霜、雪、雨、大风等恶劣天气。

2表面处理(1)表面清洁度:所有待涂表面应清洁,干燥且无污染物。

喷砂处理:磨料喷砂清理至Sa2.5(ISO 8501-1:1988) 标准(为达到最佳性能,喷砂清理至SSPC-SP10标准)。

如果在底漆涂装之前,喷砂清理表面已经发生氧化(返锈)现象,表面应再进行喷砂清理至规定的目视标准。

(2)喷砂过程暴露出来的表面缺陷,应打磨、焊补的方法进行处理,绝对不允许打腻子,打腻子油漆将大面积脱落。

(3)表面粗糙度:建议表面粗糙度为40-75微米。

表面的粗糙度必须连续、细密,粗糙度过低、会影响漆膜的附着力,粗糙度过高会影响漆膜的外观(无机富锌底漆建议干膜厚度不能超过100微米,漆膜无法覆盖粗糙度表面过高的峰尖,会造成毛糙表面,裸露出来的峰尖将锈蚀,造成点锈现象)。

水性无机富锌底漆的主要成分及用途水性无机富锌底漆由高摩尔比硅酸盐树脂、助剂、水等组成;另一组份:专用超细锌粉。

产品详情主要组成双组份包装:漆料组份:由高摩尔比硅酸盐树脂、助剂、水等组成;另一组份:专用超细锌粉。

主要特性用水稀释,环保无毒。

锌粉具有阴极保护作用,防锈性能优异。

漆膜干燥快,在很短时间内就能搬运、堆放、涂装后道漆。

可经受400℃高温,焊接切割时烧损面积小,具有优异的焊接性能和切割性能。

能与大部份油漆体系配套。

主要用途作为海上平台、码头钢柱、桥梁、大型钢架结构及各类设备重防腐之用。

技术指导漆膜颜色及外观灰色无光干燥时间,标准厚度单涂层,25℃表干≤15min,实干≤1h附着力,划格法,级 1耐水性,10天不起泡,不生锈,不脱落耐盐水性,3%氯化钠,25℃,10天不起泡,不生锈,不脱落耐盐雾,1000h 合格包装规格专用锌粉:50kg/桶基料:17kg/桶基本参数配比专用锌粉︰基料=3︰1(wt)理论用量310g/㎡适用期,25℃8h涂装间隔24h建议涂装道涂装一道(wet by wet),干膜厚度70mm,不计损耗。

配套用漆与氯化橡胶、环氧、聚氨酯类油漆配套使用。

不能与油性、醇酸、聚酯类油漆配套使用。

表面处理至Sa2.5级,表面粗糙度40~70mm,表面应除去油脂及污物涂装方法无气喷涂:稀释剂:自来水稀释率:0~10%(以漆重量计)注意防止干喷喷嘴口径:约0.4~0.5mm喷出压力:20~25MPa(约200-250kg/cm²)空气喷涂:稀释剂:自来水稀释率: 0~30%(以漆重量计)注意防止干喷喷嘴口径:约2.0~2.5mm空气压力:0.3~0.4MPa(约3-4kg/cm²)滚涂/刷涂:稀释剂:自来水稀释率:0~10%(以油漆重量计)储存期限存放于阴凉、干燥、通风处。

有效储存期12个月。

注意事项1、配漆时应在充分搅拌的情况下往基料中缓慢加入专用锌粉,否则,锌粉遇水容易结块,影响施工和涂膜的表面效果。

无机富锌底漆研究报告无机富锌底漆是一种以无机成分为主要组分的富锌底漆,具有优良的防腐性能和涂层附着力。

本报告旨在介绍无机富锌底漆的组成、性能以及应用领域。

1. 无机富锌底漆的组成无机富锌底漆主要由无机锌酸盐、无机填料和增稠剂等组成。

其中,无机锌酸盐是其最主要的成分,有助于提高涂层的防腐性能和耐久性。

无机填料可以增加涂层的光泽度和硬度。

增稠剂的添加可以提高涂层的流变性,使涂装操作更加方便。

2. 无机富锌底漆的性能2.1 防腐性能:无机富锌底漆中的无机锌酸盐可以释放出锌离子,形成一层有益的锌盐膜,具有很好的防腐性能,能够有效延长涂层的使用寿命。

2.2 耐候性:无机富锌底漆具有优异的耐候性,能够有效抵抗紫外线、潮湿和酸碱等环境因素对涂层的侵蚀,从而保持涂层的稳定性和外观。

2.3 附着力:无机富锌底漆具有很好的附着力,可以牢固地附着在金属表面上,形成坚固的保护层,提高涂层的耐久性和耐磨性。

2.4 环保性:无机富锌底漆不含有机溶剂和有害物质,具有较低的挥发性和无毒性,符合环境保护要求。

3. 无机富锌底漆的应用领域由于无机富锌底漆具有优良的防腐性能和耐久性,广泛应用于金属表面的防腐涂装。

主要应用于钢铁结构、海洋设备、桥梁、船舶、石化设备等重要工业领域。

同时,无机富锌底漆也可用于金属家具、电器、汽车零部件等消费品的涂装,提高其表面的防腐性和装饰性。

综上所述,无机富锌底漆是一种具有优良性能的富锌底漆,具有很好的防腐性能、耐候性、附着力和环保性。

其应用领域广泛,可以在金属领域的防腐涂装中发挥重要作用。

在未来的研究中,可以进一步探索无机富锌底漆的改性和应用,以满足不同领域的需求。

W701 无机硅酸锌车间底漆 ( 无机富锌底漆 )一、组成 : 由烷基硅酸酯、锌粉颜料和添加剂等组成的双组份无机锌车间底漆。

二、主要特性 :²锌粉具有阴极保护作用 , 防锈性能优异。

²干性快 , 只需很短的时间即能搬运 , 堆放和涂装后道油漆。

² 具有优异的焊接性能和切割性能。

²具有优异的耐热性 , 漆膜可经受400 ℃的高温。

焊接切割时烧损面积小。

²优良的低温固化性能。

²具有优异的耐冲击性能 , 优良的耐磨性和中等的柔韧性。

.能与大部分油漆体系配套。

三、用途 : 作为造船厂、重型机械厂等处钢材预处理流水线作为车间底漆 , 亦可用作海上平台、码头钢桩、矿井、钢铁支架、桥梁、大型钢铁结构作高性能防锈漆之用。

四、性能及技术参数 :1 、颜色外观 : 灰色无光2 、基本参数 : 密度约 1.98kg/m3( 混合后 )3 、配比 : 甲 ( 漆料 ): 乙 ( 固化剂 )=3:1( 重量比 ) 。

干膜厚度 : 用作车间底漆 20 um,用作防锈底漆 50μm 。

理论用量 : 用作车间底漆 130g/m2, 用作防锈底漆 250g/m2 。

闪点 : 甲组份 ( 基料)13℃ , 乙组份 ( 固化剂)13℃。

干燥时间(25℃ ): 表干≤5min, 实干≤4h, 流水线干燥时间 <5min( 钢材预热50℃ , 烘道温度120℃ ) 。

3 、涂装间隔 : 最短涂装间隔 8h 以上 , 涂漆前以布蘸稀释剂擦 E704 漆膜表面 , 以确定是否定完全固化。

如不溶解 , 布上无色表示已固化完全 , 可以进行下道漆涂装。

最长涂装间隔无, 但在复涂前必须清除锌盐。

4 、适用期 :( 甲乙混合后 )气温 : 5℃ 20℃ 30℃可使用时间 :12h 8h 6h五、涂装方法 : 高压无气喷涂、空气喷涂、滚涂、刷涂1 、嘴口径 :(1)高压无气喷涂 :0.4-0.5mm;(2) 喷嘴口径 :2.0-2.5mm 。

什么是无机富锌底漆无机富锌底漆的特点和用途无机富锌底漆是工业生产中经常用到的油漆产品,具有很多优势,想必大家对这种工业油漆都不是很了解,今天我们就为大家介绍一下无机富锌底漆是什么,以及无机富锌底漆的特点和用途。

什么是无机富锌底漆醇溶性无机富锌底漆属于电化学防腐底漆,也可做自身面漆。

无机富锌底漆耐热400度;耐盐雾,耐溶剂,油,耐水;不耐酸堿。

无机富锌底漆可用于油罐、油舱、溶剂舱、压载水舱及环境和条件较苛刻的海洋钢铁结构、桥梁、烟囱等,还可以做为防锈耐热涂料。

用途:户外、海边、海洋等环境下钢构防腐底漆,油罐内外壁防腐漆,保温管道耐热防腐防锈底漆。

组成:以高级无机矽酸锌树脂、锌粉、助剂和溶剂等组成的漆料为主剂,另一组份为固化剂。

无机富锌底漆技术指标漆膜颜色及外观灰色,平整光滑GB172粘度(涂-4杯)s13~17GB1723细度μm60GB1724干燥时间表干10min实干24hGB1728附着力级2GB1720冲击强度Kg·cm50GB1732耐热性(400℃,55h)漆膜不起泡,不脱落,无龟裂GB1735耐盐水(3%,30d)漆膜不起泡,不脱落,无返锈GB1763耐汽油(200#溶剂油,30d)漆膜不起泡,不脱落GB1734无机富锌底漆主要特性具有阴极保护作用,防锈性能优异;具有优异的附着力和耐冲击性能;具有优异的耐磨性;具有良好的耐油性、耐水性和耐溶剂性能;具有优异的焊接性能和切割性能;耐热性突出,当电焊切割时,烧损面少,不影响焊接性能;干燥时间快,涂层干燥30min后可耐水冲洗;水性、无毒、零VOC排放、不含有机挥发物质;能与大部分高性能防锈漆和面漆配套。

机富锌底漆施工参考1、底材要经除尘、除油处理。

2、水性无机富锌底漆需要用环氧漆稀释剂稀释。

3、使用时按环氧树脂漆(成份一):固化剂(成份二)=100:10配比配制,搅拌均匀,放置10分钟后施工。

配好之漆当日用完。

4、水性无机富锌底漆施工温度在15oC以上。

无机富锌底漆的研制

作者冯伟东蓝席建张连军袁泉利(宁波飞轮造漆有限责任公司315821)

摘要:简要介绍了富锌底漆的防腐蚀机理和研制过程,以及工艺参数的确定。

关键词:富锌底漆、增塑剂、水解、催化剂、水解温度

1、前言

早在20世纪30年代由澳大利亚人发明了富锌底漆,是在水玻璃中加入锌粉,然后加热烘干固化而成,50年代美国改进并发展了后固化型无机富锌底漆,于1942年二战期间首次大规模应用。

我国在20世纪60年代推广这种涂料,铁路栓焊梁的栓按板处的防锈防滑使用的就是这种无机富锌底漆。

70年代来,国际上发展了醇溶型自固化无机富锌底漆,其特点是适应流水线作业,具有干燥快,防锈性好,施工适应性好,焊接与切割性好,具有自我修复能力等特点。

醇溶型无机富锌底漆因其优异的性能而发展迅速。

超级油轮及海上石油钻采平台大部分用无机富锌底漆进行预处理涂装保护。

目前在许多国无机富锌底漆占有绝对优势,其应用前景十分广阔。

2、无机富锌底漆的防腐蚀机理

2.1电化学保护

根据金属电化顺序表锌比铁活泼,容易失去电子,形成一个以锌粉为阳极,钢板为阴极的原电池。

而此复合电极的电位,除了钢板的面积比锌面积大得多的情况外,一般接近于锌本身的电位。

富锌底漆涂料涂装的钢板处于很低的电位。

开始,涂层表现出接近锌电极的电位,随着腐蚀的进行,电位会向高变化,表示锌粉作为牺牲阳极被消耗,保护了钢板。

2.2化学防蚀

锌粉作为牺牲阳极被消耗而产生的腐蚀产物如:碱式氧化锌、氢氧化锌、碳酸锌、氯化物及络合物等。

这些物质结构致密,是极难溶解的化合物,沉结在涂层表面形成复合钝化保护膜,堵塞涂层内的空隙、裂纹和孔洞,阻止氧、水及其它介质的侵蚀,起到防锈效果,保护了钢板。

3、研制过程部分

3.1主要原材料

正硅酸已酯、乙醇、丁醇、蒸馏水、盐酸、PVB、锌粉。

3.2锌粉组

3.3主剂组

将正硅酸已酯和乙醇、丁醇加入反应釜内,滴加盐酸和蒸馏水的混合物,0.5-1.0h 内滴完,然后在60℃左右保温2h ,取样,用吗啉测胶化时间 ,合格后降温,包装。

3.4漆膜性能指标检测

4.1增塑剂的选择

主剂与锌粉反应成膜较脆,必须加入增塑剂PVB 来改善漆膜机械性能,但是添加量不宜过大,否则漆膜干燥太慢,防锈性降低,选择PVB 的用量为2%-4%漆膜具有最佳性能。

不同用量对漆膜的性能影响见表3。

正硅酸乙酯的活性较小,因此作为基料必须进一步水解,当正硅酸乙酯部分水解到x 份数时,其反应为

Si(OC2H5)4+2xH 2O →SiO 2x (OC 2H 5)4(1-x )+4xC 2H 5OH

1mol 正硅酸乙酯达到所需水解度x 时,要2xmol 的水。

正硅酸乙酯完全水解,水解液中羟基含量过多,稳定性较差,容易产生凝胶;水解度较低,水解液中羟基含量过少,对漆膜的交密度和漆漠性能影响较大。

水解度大于50%时,水解液贮存稳定性差,容易产生凝胶;水解度小于20%时,贮存稳定性好,但水解度活性低,漆膜完全固化较慢,使漆膜的性能受到影响。

综合考虑水解液活性及贮存稳定性,选择正硅酸乙酯的水解度为30%-40%,贮存稳定性好,漆膜性能好。

4.3催化剂的选择

正硅酸乙酯活性较小,酸、碱作为触媒条件下都能水解,但在碱性条件下水解反应剧烈,较难控制。

而以酸作催化剂,反应较慢,生产时易控制。

而且主剂内带有酸性,可稳定活性大的硅烷醇基团,提高储存稳定性。

活泼硅烷醇的质子化作用会相互排斥,因此阻止了重合作用。

同时酸对锌粉和基体钢材产生反应有利于硅酸锌铁络合物的形成,增强防腐性能,故选定盐酸作催化剂。

催化剂用量对水解体系的影响见表4。

4.4水解温度与酸化水的添加速率控制

正硅酸乙酯的水解反应是一个放热反应,前期较慢,后期会急剧升温到70-80℃,甚至更高。

反应温度高、速度快,易形成暴沸。

因此必须控制水解反应的最高温度70℃以下。

将盐酸和水混合后,滴加到正硅酸乙酯中,能有效地控制反应速率。

实验结果表明,滴加时间控制在30min以上时,水解反应比较平稳,且温度处于70℃以下可控范围。

4.5锌粉的含量确定

无机富锌底漆中含有大量锌粉,目的是使漆膜中的锌粉能够与钢板紧密接触而起到导电和牺牲阳极的作用。

富锌底漆中干膜的锌含量:美国钢结构涂装协会SSPC-Paint -20明确规定:一级锌粉含量不小于85%;二级锌粉含量77%~85%;三级锌粉含量65%~77%;HG/T 3668-2000也明确规定:无机富锌底漆不挥发分中的金属锌含量不低于80%。

国外,曾有机构在佛罗里达海潮涨落地带进行过暴露试验,结果表明:干膜中的锌粉含量在80%时涂膜性能最好。

锌粉含量的高低对涂层的附着力、防锈性有很大影响。

涂料中锌粉含量与钢板腐蚀程度的关系见图1。

一般锌粉组中锌粉的含量为60-70%时,涂层性能较好,有较长的防腐蚀效果。

注:0级到10级腐蚀程度逐级递减

5、结语

研制的无机富锌底漆是以硅酸酯为基料的双组分自固化无机硅酸锌底漆,其生产工艺简单,产品质量稳定,具有优异的防腐、阴极保护性能、附着力强、干燥快、与有机和无机涂料配套性能好。

可广泛应用于桥梁、大型石油设备、海上设施等各类大型钢铁构件的防腐蚀处理上。

特别适合大型钢构件的抛丸流水线预

处理。

参考文献

【1】涂料工艺,第三版,王受谦,冯明霞,姜英涛。

1997 【2】重防腐涂料,李国莱,张慰盛,管从胜。

1999

【3】富锌底漆评介,席时俊。

2000

【4】醇溶性无机富锌涂料及其电化学行为的研究,张利。

2002 【5】水性无机锌粉涂料若干问题探讨,毛晨峰。

2005。