汽轮机停机操作卡

- 格式:doc

- 大小:109.00 KB

- 文档页数:7

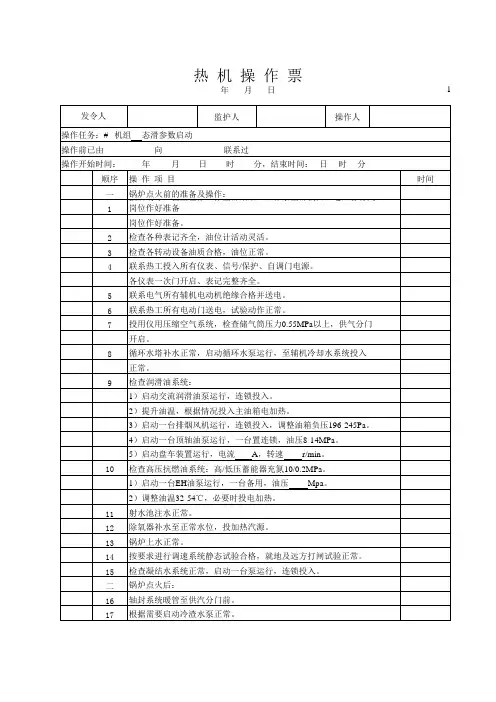

滑参数停机炉操作票操作人员:_________________日期:________________操作票编号:_________________炉号:___________________一、操作目的:为了保证滑参数停机炉的正常停炉操作,确保生产工艺的顺利进行,提高工作效率。

二、操作准备1.检查炉体是否正常,并确认设备已经处于停机状态。

2.检查燃烧器是否关闭,煤气和电源已经切断。

3.准备所需的个人防护装备,如安全帽、防护眼镜、耐高温手套等。

三、操作步骤1.确认无误后,将已停机的滑参数停机炉的操作阀门关闭,包括燃气阀门、进料管阀门等。

2.拔掉煤气和电源插头,确保炉体断电、切断气源。

3.检查滑参数炉内是否还有余热,如果存在,等待余热散尽。

4.检查炉内温度计是否正常,确认温度处于安全范围内后,使用温度计纸尺进行测量并记录下来。

5.将测量记录的温度数据备份,并在记录单上进行标注,以备后续分析使用。

6.使用温度计纸尺将炉内温度进行分区显现,确保温度均匀。

7.在测量过程中,如果发现异常情况,如炉体温度超过安全范围、出现异味等,应立即停止操作,并进行必要的修复和检查。

8.确认滑参数炉内温度已经降至安全范围后,可以进一步使用空气枪进行吹扫,清除炉内积灰,以便后续的维修和检查工作。

9.清扫完成后,对炉体进行外观检查,确保内外部设备无明显损坏和问题。

10.操作完成后,归档所有相关记录,并将操作票交由工艺部门进行审核。

四、安全注意事项1.操作人员必须配备个人防护装备,并严格按照操作规程进行操作。

2.操作人员在操作过程中应注意炉体温度变化,如发现异常应立即停止操作,并及时报告。

3.操作人员必须熟悉滑参数停机炉的操作规程和安全操作要求,以确保操作的安全性和高效性。

4.操作人员在操作前必须检查设备的运行状态,确保炉体已经停机、切断煤气和电源。

5.操作人员在操作过程中应保持专注,严禁酗酒、吸烟等行为。

五、操作记录炉体温度测量记录:时间温度(℃)____________________________________________________________________________________________________________________________________________________备注:_____________________________审核人:__________________________日期:________________操作票的编写主要是为了规范滑参数停机炉的操作,确保操作人员按照正确的步骤和要求进行操作,保证操作的安全和高效性。

锅炉启停步骤一.启炉步骤1.联系窑操开启AQC、SP锅炉烟气进出口挡板,并根据升温,升压情况开大烟气挡板,当进出口烟气挡板全开后,方可关小直至全关烟气旁路挡板2.当汽压升至~时,冲洗汽包各水位计。

3.当汽压升至~时,关闭汽包空气门;并依次进行联箱排污放水,注意汽包水位,在锅炉进水时应关闭省煤器再循环门。

4.当汽压升至MPa时,稳定压力,冲洗各压力表管,化学人员冲洗各取样管;开启饱和蒸汽电动门旁路进行暖管。

5.当汽压升至~时,投入热工仪表,全开饱和蒸汽电动门,关闭旁路门。

6.当汽压升至1. 0Mpa、温度310℃以上时,稳定压力对锅炉机组进行全面检查,如发现不正常现象,应停止升压,待故障消除后继续升压,并定期排污一次。

7.当汽压升至工作压力时,再次冲洗汽包水位计,通知化学人员化验汽水品质,并对设备进行全面检查。

二锅炉的并列应注意:1.AQC 锅炉或SP锅炉并列时,保持较低的水位,应注意保持汽压,并缓慢增加蒸发量,使待并侧温度比系统侧高3-5度,汽压高。

2.在并列过程中,如引起主汽汽温急剧下降时,或发生管道水冲击时,应立即停止并列,调整风量,加强疏水,待恢复正常后重新并列。

3.并列后,应对锅炉机组进行一次全面检查,并将启动至并列过程中的主要操作及新发现的问题,记录在有关的记录薄内。

三锅炉机组的停运1.接到上级停炉通知后,做好停炉准备工作,按计划停炉时间通知各有关岗位的操作人员,通知汽轮机值班人员做好减负荷准备工作联系窑操开启AQC、SP锅炉烟气旁路挡板,并根据降温降压情况关小烟气进出口挡板,当烟气旁通挡板全开后,方可关闭烟气进出口挡板。

2.锅炉停止运行后,根据锅炉负荷降低情况,相应地减少给水量,保持正常水位,然后停运锅炉,关闭饱和蒸汽电动门(另一锅炉运行)。

3.当AQC 锅炉和SP锅炉同时停运时,同步停运关闭锅炉出口主汽门。

4.必须得到汽机值班人员许可,方可关闭锅炉侧主汽门。

5.锅炉停止供汽后,开启对空排汽门,待压力不再上升,炉温下降后,锅炉方可关闭对空排气电动门。

汽轮机使用说明书汽轮机使用说明书1:产品概述1.1 产品名称1.2 产品型号1.3 产品特点1.4 产品组成部件2:安全须知2.1 产品安装要求2.2 使用环境要求2.3 排放要求2.4 维护保养注意事项2.5 异常情况处理2.6 紧急停机程序3:产品安装与调试3.1 安装前的准备工作3.2 安装步骤3.3 调试流程3.4 检查与测试4:产品操作说明4.1 启动流程4.2 运行参数调整4.3 停机流程4.4 急停功能使用5:维护保养5.1 日常检查5.2 清洁与润滑5.3 零部件更换与维修 5.4 维护计划与记录6:故障排除6.1 常见故障及处理方法 6.2 故障代码与解读6.3 故障报告和记录7:附件7.1 产品技术参数表7.2 安装图纸7.3 零部件清单7.4 其他相关附件附件:1:产品技术参数表附件1包含产品的详细技术参数,包括功率、转速、尺寸等信息。

2:安装图纸附件2是产品的详细安装图纸,包括安装位置、连接方式等。

3:零部件清单附件3是产品的零部件清单表,列出了每个部件的名称、规格和数量。

4:其他相关附件附件4包括产品的其他相关文件,如维修手册、保修卡等。

本文所涉及的法律名词及注释:1:附件 - 在技术文档中,指与主文档相关的补充文件或附属文件。

2:安装 - 将产品设置在适当的位置并完成准备工作的过程。

3:调试 - 对产品进行功能测试和优化,确保其正常运行。

4:维护保养 - 对产品进行例行性的检查、清洁、润滑和零部件更换的过程,以保持其性能和寿命。

5:故障排除 - 根据故障现象进行分析和处理,以恢复产品的正常工作状态。

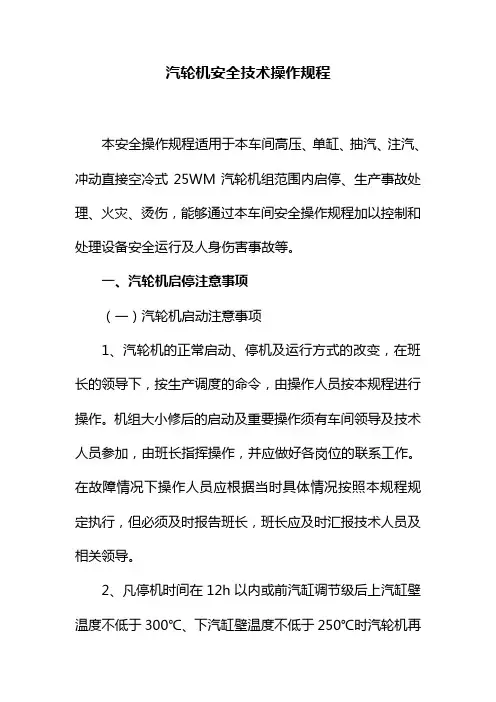

汽轮机安全技术操作规程本安全操作规程适用于本车间高压、单缸、抽汽、注汽、冲动直接空冷式25WM汽轮机组范围内启停、生产事故处理、火灾、烫伤,能够通过本车间安全操作规程加以控制和处理设备安全运行及人身伤害事故等。

一、汽轮机启停注意事项(一)汽轮机启动注意事项1、汽轮机的正常启动、停机及运行方式的改变,在班长的领导下,按生产调度的命令,由操作人员按本规程进行操作。

机组大小修后的启动及重要操作须有车间领导及技术人员参加,由班长指挥操作,并应做好各岗位的联系工作。

在故障情况下操作人员应根据当时具体情况按照本规程规定执行,但必须及时报告班长,班长应及时汇报技术人员及相关领导。

2、凡停机时间在12h以内或前汽缸调节级后上汽缸壁温度不低于300℃、下汽缸壁温度不低于250℃时汽轮机再起动则为热态启动,其他均为冷态启动。

3、汽轮机组调速系统应符合下列要求:⑴当汽温、汽压、真空正常时,自动主汽门全开,调速系统应能维持汽轮机空负荷稳定运行,并能顺利并网。

⑵汽轮机甩全负荷时,调速系统能控制汽轮机转速在危急遮断器动作转速以下。

⑶调速系统带负荷应稳定,控制负荷波动应小于±0.6MW。

⑷危急保安器动作后,应保证自动主汽门、调速汽门、抽汽逆止门、补气阀应迅速关闭并关闭严密。

(5)调速系统迟缓率应不大于0.2%(6)速度不等率约为3—6%(7)油动机最大行程210mm(8)低压油动机最大行程100mm4、汽轮机在下列情况下严禁启动:⑴任意保护装置工作不正常;⑵辅助油泵、低压交流油泵、直流油泵、盘车装置工作不正常;⑶运转时机组内部有金属摩擦声或振动超过0.05mm;⑷主汽门开启不灵活,有卡涩现象;⑸主要表计不全或不正常(如轴向位移、相对膨胀、汽缸热膨胀、转速表、振动表及主要金属温度表计等);⑹轴承进油温度低于25℃或滑油压力低于0.08MPa;⑺调节级处上、下缸外壁温差超过50℃;⑻DEH控制失灵时;⑼油质不合格或油箱油位低于规定值;5、重要操作规定⑴下列工作必须在主任或工艺副主任的监护下进行:①大小修后汽轮机组的第一次启动。

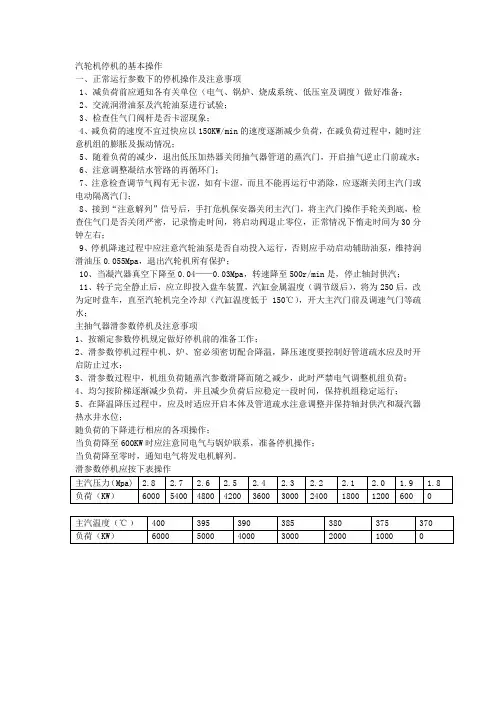

汽轮机停机的基本操作一、正常运行参数下的停机操作及注意事项1、减负荷前应通知各有关单位(电气、锅炉、烧成系统、低压室及调度)做好准备;2、交流润滑油泵及汽轮油泵进行试验;3、检查住气门阀杆是否卡涩现象;4、减负荷的速度不宜过快应以150KW/min的速度逐渐减少负荷,在减负荷过程中,随时注意机组的膨胀及振动情况;5、随着负荷的减少,退出低压加热器关闭抽气器管道的蒸汽门,开启抽气逆止门前疏水;6、注意调整凝结水管路的再循环门;7、注意检查调节气阀有无卡涩,如有卡涩,而且不能再运行中消除,应逐渐关闭主汽门或电动隔离汽门;8、接到“注意解列”信号后,手打危机保安器关闭主汽门,将主汽门操作手轮关到底,检查住气门是否关闭严密,记录惰走时间,将启动阀退止零位,正常情况下惰走时间为30分钟左右;9、停机降速过程中应注意汽轮油泵是否自动投入运行,否则应手动启动辅助油泵,维持润滑油压0.055Mpa,退出汽轮机所有保护;10、当凝汽器真空下降至0.04——0.03Mpa,转速降至500r/min是,停止轴封供汽;11、转子完全静止后,应立即投入盘车装置,汽缸金属温度(调节级后),将为250后,改为定时盘车,直至汽轮机完全冷却(汽缸温度低于150℃),开大主汽门前及调速气门等疏水;主抽气器滑参数停机及注意事项1、按额定参数停机规定做好停机前的准备工作;2、滑参数停机过程中机、炉、窑必须密切配合降温,降压速度要控制好管道疏水应及时开启防止过水;3、滑参数过程中,机组负荷随蒸汽参数滑降而随之减少,此时严禁电气调整机组负荷;4、均匀按阶梯逐渐减少负荷,并且减少负荷后应稳定一段时间,保持机组稳定运行;5、在降温降压过程中,应及时适应开启本体及管道疏水注意调整并保持轴封供汽和凝汽器热水井水位;随负荷的下降进行相应的各项操作;当负荷降至600KW时应注意同电气与锅炉联系,准备停机操作;当负荷降至零时,通知电气将发电机解列。

滑参数停机应按下表操作主汽压力(Mpa) 2.8 2.7 2.6 2.5 2.4 2.3 2.2 2.1 2.0 1.9 1.8 负荷(KW)6000 5400 4800 4200 3600 3000 2400 1800 1200 600 0主汽温度(℃﹚400 395 390 385 380 375 370 负荷(KW)6000 5000 4000 3000 2000 1000 0。

汽轮机的启停操作及运行维护第一节基本要求及重要操作的规定1.1基本要求1.1.1汽轮机的正常启动,停止及改变运行方式等应在班长的领导下按本规程的规定执行,在故障情况下,司机应根据当时具体情况按本规程规定执行,但必须及时汇报值班长,班长应及时汇报值长及相关领导。

1.1.2汽轮机组调速系统应符合下列要求:1.1.2.1当汽温、汽压、真空正常时,自动主汽门全开,调速系统应能维持汽轮机空负荷稳定运行,并能顺利并网。

1.1.2.2汽轮机全甩负荷时,调速系统能控制汽轮机转速在危急遮断器动作转速以下,1.1.2.3调速系统带负荷应稳定,控制负荷波动应不大于1MW。

1.1.2.4危急保安器动作后,应保证自动主气门、调速气门及抽汽逆止门迅速关闭严密。

1.2重要操作规定1.2.1下列工作必须在上级部门及技术人员的监护下进行;○1大小修后汽轮机组的第一次启动。

○2危急遮断器定期超速试验。

○3进行调速系统调整和试验。

○4设备通过重大改进后的启动1.2.2重要操作应有操作票并在监护人员的监护下进行。

○1发布操作命令前,应按有关系统检查操作程序,以保证正确,操作一项要及时划勾。

○2所有切换操作规程监护,均应由熟练人员担任。

○3在处理事故时,允许不填写操作票进行操作,但应沉着、果断,不能发生误操作。

第二节启动前的检查与准备1 接通全部监视、检测仪表,检查各仪表能否正常工作。

2 检查润滑油箱和抗燃油箱油位,油位指示器应显示在最高油位。

3 检查各辅助油泵和抗燃油系统各油泵,必须工作正常。

电气控制系统必须保证各油泵能正常切换。

4 顶轴油泵及油管路系统新安装或经拆卸后必须仔细进行清洗,启动前必须充分进行油循环,放尽滤油器及顶轴油泵内空气。

首次启动应进行顶起试验,按规定的顶起油压和顶起高度调整单向节流阀的开度,并记录顶起油压和顶起高度。

5 机组启动前先启动交流润滑油泵,对润滑油系统进行油循环,排出系统中的空气,同时观察各轴承回油管中回油的流动和温升情况。

一、汽轮机控制器(Turbine Controller)汽轮机控制器画面主要由启动装置控制回路(S/UP DEVICE)、转速负荷控制回路(SPD/LOAD CTRL)、压力控制回路(HP PRES CTRL)三部分构成,以上三个回路换算出的指令经过中央低选功能得出总流量指令,再通过高排温度控制器(HP EXH TEMP CTRL)、高压叶片级压力控制器(HP BLAD PRES CTRL)及阀位限制功能(POSN LIMIT)的限制,从而控制高中压调门及补汽阀的阀门开度。

启动升程限制器(TAB)作用于汽机启动阶段,其指令输出(0~100%)由TAB自动生成,在启动过程中无需运行人员操作。

TAB每次到达某一限值时,其输出都会停止变化,等待执行特定任务操作,操作完成收到反馈信号后,输出才会继续变化。

在特殊工况下,TAB可切到外部控制,人为输入指令值,来改变总流量指令。

转速设定值(SPEED SETP)为汽机设置目标转速,由闭环控制器自动计算生成,在启动过程中无需运行人员操作。

当转速设定值手动设置不被闭锁时,也可人为输入目标转速值。

汽轮机实际转速(ST SPEED)以一定的速率升降至目标转速,该速率由TSE 温度裕度(TSE INFL)限制,在汽机启动前需运行人员手动投入TSE INFL,如该功能发生故障,将会报TSE故障(TSE FAULT),故障消除后需再次手动投入TSE。

在转速上升过程中,如果转速设定值与实际转速偏差过大(DEV TOO HIGH),将会闭锁设定值功能(STOP),待差值减小后自动解除闭锁设定值;在通过临界转速区时,如果加速度太小(ACCL<MIN),转速跟踪信号发生(BLOCKED),目标转速将以60r/min将实际转速拉到临界转速区外,直至运行人员手动复位(RELS SETP-CTRL)。

负荷设定值(LOAD SETP)为汽机设置目标负荷,并网后自动置于最小负荷设定值,在升负荷过程中,由运行人员手动输入目标负荷指令及升降负荷速率(LOAD GRAD SETP),该速率同样受TSE限制。

![启停机操作票3[1][1].27](https://uimg.taocdn.com/7591d49751e79b89680226f0.webp)

汽轮机组运行规程一汽轮机的停运1.滑参数停机1.1停运前的准备工作:1)接到值长停机命令后,根据停机的目的、方式及要求,与机组人员交待有关注意事项;2)联系热工人员,检查DEH、TS1ETS系统工作正常;3)联系电气运行人员测量交、直流润滑油泵、顶轴油泵、盘车电机绝缘合格,并分别试转正常。

如任何一台油泵故障不能投入正常备用时,禁止盲目停机,并积极联系处理正常。

4)将热力公用系统倒至邻机供(如辅汽系统、工业抽汽系统)。

轴封备用汽源、除氧器备用汽源、汽缸夹层加热汽源应充分暖管疏水,投入正常备用状态。

5)备好停机的操作票、工具,每30分钟记录缸温表一次,并作好人员分工。

1.2滑参数停机步骤:1)联系锅炉、电气后,要求锅炉按滑停曲线降温降压,主蒸汽降温速度控制在1o C∕min,再热蒸汽降温速度控制在15°C∕min 以内。

2)随着汽温、汽压的下降调速汽门逐渐全开。

当汽压8.82MPa.汽温520℃时,机组负荷在150MW左右,稳定运行15-20分钟。

测量机组振动,待高、中压缸金属温度均下降后之后继续按滑参数停机曲线降温降压。

3)负荷低于额定负荷的20%时,检查高压组疏水门应联锁开启。

4)负荷低于额定负荷的10%时,检查低压组疏水门应联锁开启。

5)汽缸夹层加热根据胀差变化投用。

如高压胀差下降较快,应投入夹层加热装置。

6)根据轴封压力及时调整高压轴封漏至四段抽汽手动门,直至全关。

将轴封汽源倒为辅汽联箱供给。

7)根据胀差变化情况,及时法兰加热及调整夹层加热联箱压力。

如高压负胀差增长较快时,应通知锅炉暂停降温降压,待高压胀差有所回升时,继续按降温降压曲线运行。

8)当主蒸汽温度降到350C时,开启高、中压缸本体疏水,导汽管疏水,主、再热蒸汽管疏水至扩容器。

9)负荷降到50MW时,将高加疏水倒至凝汽器。

10)根据锅炉要求投入一级旁路,根据真空情况投入二级旁路。

注意凝汽器真空变化及管道的振动情况。

11)排汽温度达80C时,投入后汽缸喷水。

故障停机的紧急处理原则一、机组发生故障时,运行人员应按照本章的有关规定进行处理。

1、根据仪表指示和机组的外部象征确认设备确已发生故障。

2、迅速解除对人身和设备的危险,防止事故的继续扩大,必要时应立即采用紧急故障停机。

3、迅速查清故障的性质、发生的地点和损伤的范围。

4、保证所有未受到损伤的设备能够正常的运行。

5、消除故障的每一个步骤阶段都应尽可能迅速的报告班长、值长及车间主任。

二、消除故障时,动作都应迅速、准确,但不应急躁慌张。

在处理故障时接到命令后应复述一遍,如果没有听懂应问清楚。

命令执行以后,应迅速向发令者汇报。

三、运行班长应迅速参加消除故障的工作,处理故障受值长的领导。

在处理故障时应尽可能奖自己所采取的措施报告值长和车间主任。

四、有关领导在机组发生故障时必须尽快赶到现场监督消除故障的工作,并给予运行值班人员必要的指导,但这些指示不应和值长的命令相抵触。

五、在消除故障时,运行人员不得擅自离开工作岗位。

如果故障发生在交接班时应延迟交班,交班人员应继续工作,接班人员应积极协助消除故障,知道机组恢复正常或接到值长的交接班命令为止。

六、发生故障时,班长和值长对所属值班人员发出的命令应以值班人员不脱离工作岗位为原则。

当发生运行规程中没有列出故障象征时候,值班人员应及时汇报班长、值长并根据故障设备的象征,仪表指示等结合自己的实际经验进行妥善处理。

七、故障消除后,班长及司机应将机组的故障情况及所采取的措施处理经过等详细记录在运行工作日志内。

故障停机一、紧急故障停机的处理步骤:1、手动危急遮断油门,按发电机事故按钮,关闭主汽门手轮。

并向主控发出“注意”“机器危险”信号(时间允许时应先减去负荷再进行停机)。

2、启动辅助油泵,并注意油压。

3、停用抽气器(必要时破坏真空)。

4、倾听机内声音、检查机组振动及热膨胀变化情况。

5、关闭各级汽门。

6、完成正常停机的其他各项工作。

7、汇报班长和值长,并将故障发生的时间、象征和处理经过及所采取的措施等详细计入记事薄内。

一、什么是汽轮机的额定参数停机?有什么优缺点?停机过程中,蒸汽的压力和温度保持额定值,用汽轮机调汽门控制,以较快的速度减负荷停机,这就是额定参数停机。

采用额定参数停机,汽轮机的冷却作用仅来自于通流部分蒸汽流量的减少和蒸汽节流降温,使得减负荷时间缩短,停机后汽缸温度能保持在较高的水平。

这样可以保持机组蓄热,以便机组能够快速恢复!但在大容量再热机组减负荷过程中,锅炉始终维持额定参数,这给运行调整带来很大困难,同时也造成燃料浪费。

二、什么是滑参数停机,其优缺点是什么?滑参数停机,是在保证机组安全的情况下,手动控制主、再热汽压力和温度的下降速度及降低机组负荷,使汽轮机本体及锅炉本体尤其是各联箱得到均匀而迅速的冷却,然后停止汽轮机进汽而停机。

机组滑停开始前,所有辅机按正常方式进行。

根据汽轮机运行规程、锅炉运行规程规定,将机、炉侧相关实验工作提前完成,并确认正常。

要进行发电机组降压、降温、降负荷操作。

整个滑参数停机过程中,专人调整主蒸汽温度和再热蒸汽温度并记录,主要监视运行参数。

滑参数停机能够得到较低的汽缸温度,便于汽轮机及时检修,从而缩短检修工期,目前,大容量汽轮发电机组均采用滑参数停机方式。

其缺点是滑参数停机过程中,如果汽温汽压控制不好,监视不到位,存在汽轮机进冷水冷汽和水冲击的风险。

三、滑参数停机与额定参数停机的操作。

3.1基本规定3.1.1机组停运方式1)额定参数停机。

2)滑参数停机。

3.1.2机组停运方式选择原则3.1.2.1停机热备用时,为尽量保证机组的蓄热,缩短启动时间,可采用额定参数停机。

3.1.2.2机组停机消缺、计划检修停机,应采用滑参数停机方式,以使机组得到最大限度的冷却,使检修提前开工,缩短检修工期。

3.13机组停运时间较长(视煤质情況,一般超过七天),应了解原煤斗的存煤量,联系值长通知燃料值班员,将原煤斗煤量调配均匀,以便合理地烧光原煤斗内存煤3.2机组停运前的准备3.2.1根据停机目的确定停机方式和停机参数。

汽轮机停机流程- 英文回答:The shutdown procedure for a steam turbine involves several critical steps. Firstly, the turbine must be gradually unloaded by reducing the steam supply to minimize thermal stresses. Secondly, the turbine speed is reduced to a safe level, typically by applying braking systems. Once the speed has stabilized, the turbine is then isolated from the steam supply and allowed to cool down naturally. Additionally, any residual pressure within the system is relieved, and the turbine is inspected for any damage or abnormalities. Finally, the turbine is placed in a standby mode until the next startup.汽轮机停机流程- 中文回答:汽轮机的停机流程涉及几个关键步骤。

首先,必须逐渐减少蒸汽供应,使汽轮机逐渐卸载,以最小化热应力。

其次,通过应用制动系统,将汽轮机转速降低到安全水平。

一旦转速稳定,汽轮机便与蒸汽供应隔离,并自然冷却。

此外,还会释放系统内的残余压力,并对汽轮机进行检查,查看是否有损坏或异常情况。

最后,汽轮机被置于待机模式,直到下次启动。

华能吉林发电有限公司长春热电厂号机组汽机停机操作卡

华能长春热电厂运行部

下令人:

受令人:

操作人:

年月日

序号

操作内容

危险点辨识与预控

完成时间

执行人

停机前的准备

1 1 主机交流、直流润滑油泵及启动密封油泵启、停正常后置联动。

防止停机过程中交流润滑油泵不能启动,造成

润滑油系统断油轴瓦。

2 2

主机盘车电机、顶轴油泵启、停正常后置联动。

3 3

进行汽轮机高压主汽门、中压调门、抽汽逆止门的活动试验。

防止打闸后由于阀门卡涩造成汽门、抽汽逆止门不能关闭,从而造成汽轮发电机组超速。

4 4

对电泵组仔细检查,确保电泵处于完好备用。

5 5 做好辅汽、轴封、除氧器备用汽源的暖管工作,并将辅汽切到临机或者启动锅炉接带。

检查备用汽源正常,防止工作汽源失压造成汽

源中断。

6 6 阀门控制切换为单阀方式。

7 7 检查各控制装置均在自动位置并工作正常,DCS 上的各自动疏水阀、盘车装

置、低压缸喷水在自动位置。

机组滑压减负荷

8 8

按锅炉滑停曲线,在协调方式下减负荷至175MW 。

9 负荷180MW 时切换为顺序阀

10 9

目标负荷设定为175MW ,降负荷速率设定为3MW/min ,停机过程中保证机组负荷、主汽压力平稳下降及调节级温降率不大于165℃/h 。

严格控制降负荷速率和

汽温下降速度,防止蒸汽参数与负荷不相匹配,造成蒸汽过热度不

够,汽轮机发生水冲击,防止负胀差过大。

11 1

在175MW 负荷时,主汽压力维持13MPa ,主汽温度530℃,再热汽温510℃稳定运行20分钟。

12 停止热网供热系统

注意热网加热器温度变

化率<5℃/min

13 启动电动给水泵,并入系统,停运一台汽泵

就地检查并调整电泵运

行正常。

启泵后及时打

开电机冷却水。

14 1

1 将锅炉主控切换至手动,汽机主控切至自动,将机组控制方式置汽机跟随模式。

15 当机组负荷降至140MW 时,确认主汽压

力为10.0MPa 。

主汽温度525℃,再热汽温515℃。

16 1

2 在汽机跟随方式下减负荷至105MW 。

17 1

3

在105MW 负荷稳定10分钟。

18 15 将汽动给水泵倒换至电动给水泵运行,

检查给水自动控制正常。

倒换过程中,注意维持给水压力和流量的稳定。

19 当机组负荷减至90MW 时,停止另一台

汽泵。

此时主汽压力应为7.5MPa 左右,主汽温度520℃,再热汽温490℃以上。

检查汽泵再循环门开启,汽泵打闸后相应动

作正常

20 以1.5%/min 速率继续降低负荷

21 1

7

当锅炉转湿态后,注意361阀自动控制分离器水位,回水至凝汽器,监视低缸排汽温度正常。

检查低压缸喷水在自动位

22 1

8

按锅炉滑停曲线减负荷至70MW 。

23 19 机组减至70MW 负荷时,检查汽轮机低压疏水门自动开启。

就地确认疏水门开启,

疏水管道壁温上升 24 2

投入凝汽器疏水扩容器减温水。

注意监视疏水扩容器压力及温度 25 减负荷至30MW 。

26 当汽轮机金属温度及差胀变化趋于稳定,设置目标负荷30MW ,机组继续进

行减负荷。

27

当机组负荷降至60MW ,主汽压达6.5MPa ,主汽温485℃,再热汽温450℃ 当四抽压力<0.2MPa 时,除氧器由四抽供汽切至辅汽供汽。

28

当机组负荷降至35MW 时,检查中低压疏水阀自动打开。

29

当负荷降至30MW 时,主汽压力应为4.7MPa ,主汽温度450℃,再热汽温430℃左右。

稳定运行20分钟,全面检查机组运行应正常。

30

降负荷过程中,检查除氧器水位、凝汽器水位正常;检查辅汽系统运行正常,检查轴封汽压力、温度正常;检查汽机热应力、胀差、轴向位移、振动等正常。

31

负荷减至15MW 当汽轮机金属温度及差胀变化趋于稳

定,设置目标负荷15MW,机组继续进行减负荷。

32 当机组负荷减到15MW,退出“功率”及“调节级压力”反馈回路。

停止高加运行。

33 启动主机轴承润滑油泵,高压备用密封油泵,检查油压正常。

34 得值长令,汽机“打闸”,按“紧急停机”按钮或就地脱扣停机,注意主、再热汽门及调门迅速关闭,中压连通管调阀、高排逆止门、各段抽汽逆止门、抽汽电动门迅速关闭,炉MFT,发电机跳闸。

脱扣惰走

35 检查机组转速小于3000r/min,注意机组润滑油压正常。

36 关闭氢冷器冷却水调节门。

37

a.发电机解列后,注意机组转速不应上升。

b. 在惰走过程中注意监视润滑油压力变化正常,注意调整油温。

c. 检查高、低压旁路应自动打开,根据锅炉保养要求,调节或关闭高、低压旁路。

d. 当机组转速降至1450r/min时,顶轴油泵自启,否则应手动启动,检查顶轴油母管压力及各轴承顶轴油压力应正常。

38 调整润滑油温度正常,并及时退出冷油

器冷却水。

若润滑油冷油器未及时

退出,会造成油温度快

速下降、轴瓦骤冷收缩,

可能导致振动增大。

39

当机组转速降至600r/min时,应进行下列检查:

1)低压缸喷水应自动关闭。

2)倾听机内声音应正常。

40

转速到0,投入盘车装置,检查盘车电流、转速、转子偏心、晃度、各轴承金属温度及回油温度正常,并记录惰走时间分钟,记录汽机缸温等参数。

41 锅炉上水结束后,停止给水泵。

42 3

3

除氧器停运。

43 34 检查确认主蒸汽管道气动疏水阀关闭。

旁路系统及主再热蒸汽系统己隔离,无

蒸汽及有压疏水进入凝汽器,停真空泵,开真空破坏阀。

44

真空到0后,停汽封风机,然后停供汽封汽,关闭汽封系统各路进汽隔离阀。

注意排汽缸温变化并随时检查真空破坏阀有无汽(气)体排出。

确认辅汽各用户均已满足停用要求,停止辅汽系统。

辅助设备的停止 45 4

4 根据电气要求停定冷水泵。

46 4

5

检查凝结水无用户后,停 凝结水泵。

47 46 检查闭式水无用户后,停 闭式水泵。

48 4

6

检查开式水无用户后,停 开式水泵。

49 47 确认各油动机阀杆温度低于60℃,

停 EH 油泵。

50 48 当排汽温度低于50℃,停 循环水泵。

51 49 当调节级及中压第一级静叶持环金属温度均<149℃时,停盘车。

52 5

汽缸温度低于120℃,发电机内氢气已置换为空气,停止密封油、 顶轴油、润滑油系统。

53 确认主油箱内无油烟时,停止排烟风机,根据需要停止油净化器运行,并关

闭油箱至油净化器油门。

机组惰走时间

7。