C19.4tex细纱工艺设计

- 格式:ppt

- 大小:724.50 KB

- 文档页数:21

棉纺工艺实习报告班级:__姓名:__学号:__棉纺工艺设计实习报告一、实习目的:掌握典型纺纱系统、各工序工艺参数、半制品及成纱的质量控制指标和措施。

了解典型纺纱工艺流程以及典型流程和机器的特点。

一、任务书:1、T/C(55/45) 13tex2、CJ14.5tex(+20d)3、C 18.2k三、工艺流程:1、T/C(55/45) 13texT FA006D往复抓棉机→FA103双轴流开棉机→FA028+FA109→FA151除尘机\C FA002→FA103→FA107→FA221D梳棉机→FA326并条机→FA421粗纱机→FA561细纱机2、CJ14.5tex(+20d)FA006往复抓棉机→FA103双轴流开棉机→FA028+FA109→FA151除尘机→FA221D梳棉机→FA311预并条机→FA334条卷机→FA344并卷机→FA298精梳机→FA326A并条机→FA421粗纱机→FA561细纱机3、C 18.2kFA006D往复抓棉机→FA106双轴流开棉机→FA028+FA109→FA151除尘机→FA221D梳棉机→FA326并条机→FA421粗纱机→FA561细纱机二、工艺参数(见附表1、2、3)三、实习总结:虽然这次棉纺工艺设计实习只有短短的一周时间,但是我觉得里面所包含的内容却是相当的多。

由于前面所学的专业课知识不太夯实,所以听老师讲起来也难免有些吃力。

但是通过老师的详细讲解还有课下查阅的资料,也能够跟上大家的进度。

本次实习所讲的内容基本上都是工厂中实际生产时的工艺步骤和注意事项,老师给我们介绍的也都是前人积累总结得出的经验结论。

这也为我们指明了方向,让我们在以后的工作学习中少走弯路少犯错误。

棉纺工艺所要用到的一些机械设备在以前的学习过程中也有过接触,许多机器在以前去郑州一棉参观实习的时候也都见过,通过本次实习中老师的介绍讲解,我对它们的功能用途又有了进一步的了解。

通过本次实习,我了解了棉纺工艺的流程以及各工序的步骤名称和注意事项,还有各个工序所需的机器设备和其生产厂商。

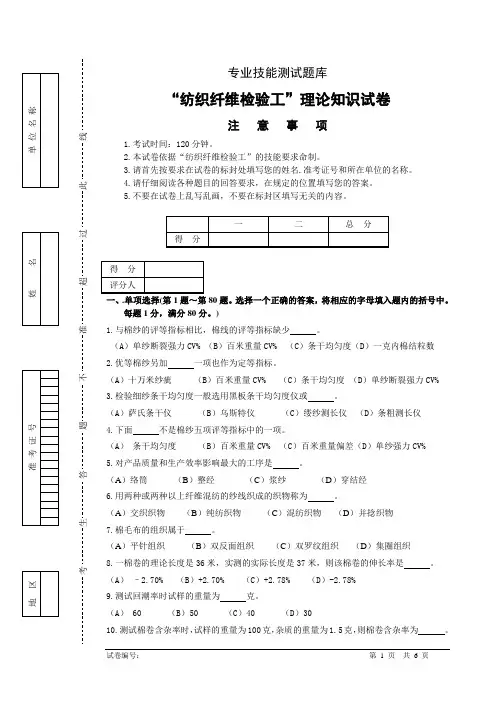

专业技能测试题库“纺织纤维检验工”理论知识试卷 注 意 事 项 1.考试时间:120分钟。

2.本试卷依据“纺织纤维检验工”的技能要求命制。

3.请首先按要求在试卷的标封处填写您的姓名.准考证号和所在单位的名称。

4.请仔细阅读各种题目的回答要求,在规定的位置填写您的答案。

5.不要在试卷上乱写乱画,不要在标封区填写无关的内容。

一、.单项选择(第1题~第80题。

选择一个正确的答案,将相应的字母填入题内的括号中。

每题1分,满分80分。

) 1.与棉纱的评等指标相比,棉线的评等指标缺少 。

(A )单纱断裂强力CV% (B )百米重量CV% (C )条干均匀度(D )一克内棉结粒数 2.优等棉纱另加 一项也作为定等指标。

(A )十万米纱疵 (B )百米重量CV% (C )条干均匀度 (D )单纱断裂强力CV% 3.检验细纱条干均匀度一般选用黑板条干均匀度仪或 。

(A )萨氏条干仪 (B )乌斯特仪 (C )缕纱测长仪 (D )条粗测长仪 4.下面 不是棉纱五项评等指标中的一项。

(A ) 条干均匀度 (B )百米重量CV% (C )百米重量偏差(D )单纱强力CV% 5.对产品质量和生产效率影响最大的工序是 。

(A )络筒 (B )整经 (C )浆纱 (D )穿结经 6.用两种或两种以上纤维混纺的纱线织成的织物称为 。

(A )交织织物 (B )纯纺织物 (C )混纺织物 (D )并捻织物 7.棉毛布的组织属于 。

(A )平针组织 (B )双反面组织 (C )双罗纹组织 (D )集圈组织 8.一棉卷的理论长度是36米,实测的实际长度是37米,则该棉卷的伸长率是 。

(A ) –2.70% (B )+2.70% (C )+2.78% (D )-2.78% 9.测试回潮率时试样的重量为 克。

(A ) 60 (B )50 (C )40 (D )3010.测试棉卷含杂率时,试样的重量为100克,杂质的重量为1.5克,则棉卷含杂率为 。

【工作页—细纱工艺设计】

工作任务

1. 根据分组设计的纱线产品实例,配置该纱线品种的细纱工艺

► 要求:①各小组制定工作计划(时间安排、人员分工、工作程序等) ②提交细纱工艺设计报告(包括参数配置、工艺计算过程等)

③填写细纱工艺设计单 ④上机调试细纱机工艺

⑤制作PPT 电子文档,对你的细纱工艺设计方案进行答辩

2.制作PPT 电子文档,对你的细纱设计方案进行答辩

班级组别学号姓名:日期

纱线品种代号:

主要内容:

►分析所选细纱机技术特点

►配置细纱机主要工艺参数(要说明参数选择的依据,列出详细计算过程)

►完成细纱工艺单设计

►细纱机上机工艺调试(牵伸、捻度)

附表:细纱工艺设计单(表6-11)

表6-11 细纱工艺单

注:细纱机每台420锭。

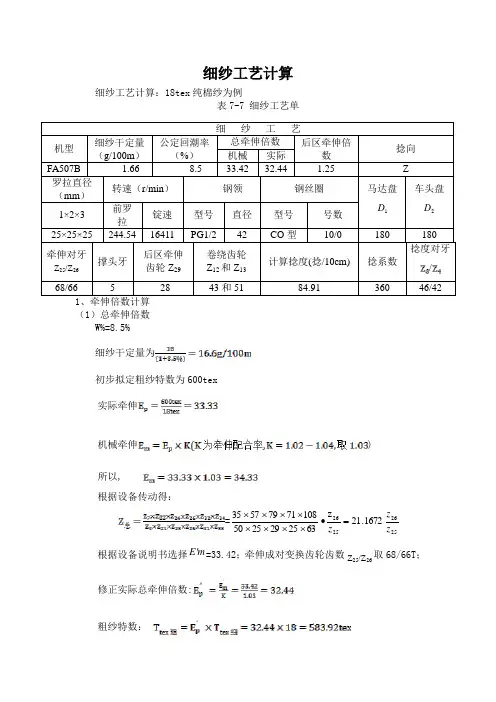

细纱工艺计算细纱工艺计算:18tex 纯棉纱为例表7-7 细纱工艺单(1)总牵伸倍数W%=8.5%细纱干定量为初步拟定粗纱特数为600tex 实际牵伸机械牵伸)所以,根据设备传动得:=252625261672.21z 632529255010871795735z z z =∙⨯⨯⨯⨯⨯⨯⨯⨯根据设备说明书选择m E '=33.42;牵伸成对变换齿轮齿数Z 25/Z 26取68/66T ; 修正实际总牵伸倍数:粗纱特数:/(2)后区牵伸倍数 后区牵伸倍数,初步拟定为1.25倍根据设备传动得:根据设备说明书选择=1.25;后牵伸变换齿轮齿数取28T 。

2、锭速18tex 纱的折合单产实际产量16.2096.0963.13838d =⨯=⨯=影响系数折合率Q (kg/千锭时)折合率、影响系数参见《棉纺手册》第1194~1195页表7-1-7与表7-1-8⨯=L Q Qd 时间效率 时间效率参见《棉纺厂设计》第95页表6.3.2-1,选用96%20.16=96.0⨯L Q 得L Q =21.00因为L Q =10001000100060⨯⨯⨯⨯Vf Nt 所以21.00=100060f 18⨯⨯V 得Vf =19.44m/min Nt---纱线特数 Vf---前罗拉线速度(m/min) 设计捻系数为375 因为实t α=设t α×时间效率 所以实t α=375×0.96=360又因因为2t 1001d n n T s fπ⨯⨯=,而21000n d v f f π⨯=nf---前罗拉转速(r/min ) 所以10t ⨯=f sv n T 所以1044.19n 91.84s ⨯= 得s n=16506.50(r/min )初步拟定sn =16000(r/min)[《棉纺手册》第592表3-1-1A]1D —主电动机皮带轮节径(mm)2D —主电动机皮带轮节径(mm) :锭带厚度(本机为0.6mm ):滚盘直径(250mm ):锭盘直径(可选18、19.5、22、24mm ,本机采用22mm )查表得: 1D =180, 2D =180, n s ’=16411 r/min 3、捻度选定细纱实际捻系数为360,则捻度为:由设备传动图得: 捻度=查设备说明书,得、取46、42T ;捻度修正为:因为2t 1001d n n T s fπ⨯⨯=则,修正前罗拉转速)(min /r 54.2442514.349.8510016411100n 2''=⨯⨯⨯=⨯⨯=d T n t s fπ 4、卷绕密度本机选定卷绕圈距为纱线直径的4倍,则有:由设备传动得到,钢领板一次升降时前罗拉输出纱条长度应等于同一时间管纱卷绕长度,即有:..(1)因为:成形凸轮转速前罗拉速度纱圈平均长度=凸轮升降比=1:3由于22)2(22sind D H d D -+-=α将上述5式代入(1)式中得到:本机=25mm ,钢领直径42mm ,为39mm ,d 为19mm ,H 为57mm ,为9.95°因此查设备说明书得18tex 纱线对应的卷绕齿轮5、钢领板级升钢领板级升距y 与纱线特数存在联系,钢领板一次升降绕纱长度的重量应等于同一时间纱管上卷绕的纱线重量,则有:即:带值计算得:y=0.088由于棘轮每撑过N齿钢领板级升距为:Y=所以,N=。

细纱工艺与质量检测实习手册专业: 现代纺织技术(棉纺织设备)班级设备1101组别: 第*组组长:小组成员:盐城纺织职业技术学院纺织工程系2012 --- 2013 学年第二学期目录(一)粗纱定量实验报告(二)细纱工艺单及工艺计算过程(三)纱线线密度实验报告(四)纱线捻度实验报告(五)纱线回潮率实验报告(六)纱线强力实验报告(七)一克内棉结杂质粒数实验报告(八)纱线毛羽实验报告(九)纱线评等(一)粗纱定量实验报告1、实验仪器条粗测长机Y301,电子称FA20042、试样说明因没有粗纱支持器支撑粗纱,所以组员手工退纱,引出的粗纱避免不了抽长拉细。

引出粗纱喂入滚筒,对准起点记号,摘去起点前不完整的一段,摇取10米。

3、实验原始数据4、实验结果整理与分析粗纱平均定量=(5.2796 +5.2605 +5.2159 +5.0679 +5.2297 +5.2511 +5.2550 +5.2842 +5.2527 +5.2185)/10=5.23125(g/10m)粗纱特数=5.23125*100=523.125(tex)(二)细纱工艺单及工艺计算过程工艺计算过程:21tex纯棉机织纱的工艺1、牵伸倍数的计算细纱干定量=21/(1+8.5%)=19.44g/1000m=1.944g/100m粗纱特数=523.151tex(1)实际牵伸倍数Ep=523.151/21=24.912机械牵伸倍数Em=Ep*k=24.912*1.04=25.9根据设备传动图,E总=r前/r后=(Z7*Z22*Z24*Z26*Z32*Z34)/(Z9*Z21*Z23*Z25*Z31*Z33)=(108*71*79*Z26*57*35)/(63*25* 29*Z25*25*50)=21.1672*Z26/Z25根据设备说明书选择Em’=26.090,E25=43,E26=53,Ep’=26.090/k=26.090/1.04=25.087(2)后牵伸倍数拟定后区牵伸倍数E后=1.29根据设备传动图E后=r中/r后=(Z29*Z27*Z32*Z34)/(Z30*Z28*Z31*Z33)=(Z29*51*57*35)/(30*61*25*50) =0.044479Z29根据设备说明书选择E后’=1.29,Z29=292、锭速21tex纱的折合单产实际Qd=38/(折合率*影响系数)=38/(1.574*0.96)=25.148kg/千锭*hQd=QL*时间效率QL—机械产量QL=Qd/时间效率=25.148/96%=24.142kg/千锭*hQL=(Nt*Vf*60*1000)/(1000*1000)得Vf=(1000*QL)/(Nt*60)=19.161m/minNt—纱线特数(tex); Vf—前罗拉线速度(m/min)3、设计捻系数为360因为at机实=at设计/时间效率=375又因Tt=at机实/Nt^(1/2)=81.832捻回/10cm因为Tt=(ns*1000)/(nf*3.14*d2)=(ns*1000)/(nf*3.14*25) Tt—捻度(捻回/10cm);Nt—细纱特数(tex)ns—锭速(r/min);nf—前罗拉转速(r/min)d2—前罗拉直径(25mm)前罗拉转一圈的时间为1/nfNf=(Vf*1000)/(3.14*d2)=(19.161*1000)/(3.14*25)=244.084r/minTt=(ns*100*3.14*d2)/(Vf*1000*3.14*d2)=ns/(Vf*10)ns=Tt*Vf*10=15679.419r/minns=n电动机*(D1/D2)*(D3+$)/(d1+$)=1480*(D1/D2)*(250+0.6)/(22+0.6)=16410.973*(D1/D2)D3—滚盘直径(250mm);d1—锭盘直径(22mm)$--锭带厚度(0.6mm);D1—马达盘,即电动机皮带轮节径(mm)D2—车头盘节径(mm);n电动机=1080r/min查设备说明书得:ns’=15630r/min;D1=200mm;D2=210mm由于机器上的马头盘与车头盘无法更换,所以D1=136mm,D2=210mm,ns=12575r/min3、捻度由设备传动图得:Tt=(ns*100)/(nf*3.14*d2)=[n电*(D1/D2)*(D3+$)/(d1+$)*100]/[n电*(D1/D2)*(Z1/Z2)*(Z3/Z4)*(Z5/Z6)*(Z7/Z9)*3.14*d2]=93.63*Z4/Z3(捻回/10cm)查设备说明书得Z3=68,Z4=59,Tt’=81.23捻回/10cm,at’=357.353,at实’=372.24262因为Tt=(ns*100)/(nf*3.14*d2),nf’=(ns’*100)/(Tt’*3.14*d2)=(15630*100)/(81.23*3.14*25)=245.1168r/min因为实际ns为11566r/min,所以nf=181.38320771r/min4、卷绕密度(本机选定卷绕圈距为纱线直径的4倍)圈距=4*0.03568(Ttex/p)^1/2=0.16Ttex^1/2,P=0.8由设备传动得,钢领板一次升降时前罗拉输出纱条长度应等于同一时间管纱卷绕长度,即有1/n成形凸轮*nf*3.14*d2=纱圈平均长度*卷绕纱层圈距*(1+凸轮升降比)(1)N成形凸轮=n电动机*D1/D2*(Z1*Z3*Z5*Z10*Z12*Z14*Z16)/(Z2*Z4*Z6*Z11*Z13*Z1 5*Z17)(2)Nf=n电动机*D1/D2*)(Z1*Z3*Z5*Z7)/(Z2*Z4*Z6*Z9)(3)线圈平均长度=3.14*(D+d/2)(4)D—管纱的最大直径;d—管纱的最小直径卷绕层的纱圈数=一个卷绕圈层斜面长度/圈距=[(H^2+((D-d)/2)^2)^1/2]/[0.16*(Ttex^1/2)](5)凸轮升降比=1/3(6)由于Sin(Y/2)=[(D-d)/2]/[(H^2+((D-d)/2)^2)^1/2]故(H^2+((D-d)/2)^2)^1/2=(D-d)/(2*Sin(Y/2))把(2)到(6)式代入(1)得Z12/Z13=(3*0.16*(Ttex^(1/2))*d2*Sin(Y/2)*Z11*Z15*Z17*Z7)/(Z10*Z14 *Z16*Z9*(D^2-d^2))本机d2=25mm,D=39mm,d=19mm,h=57mm,Y/2=9.95度Z12/Z13=0.2*Ttex^(1/2)查设备说明书得:21tex对应Z12,Z13为44齿,50齿。

细纱工艺知识点总结一、细纱工艺概述细纱是指纺织品中单位长度内含有较多纱线单丝的一种纺织纱,它的细度常常小于80支纬纱或46支纯纱。

细纱的生产工艺非常精细,要求纱线的细度和均匀度非常高。

细纱通常用于高档服装和家纺产品中,具有较好的柔软度、光泽度和手感,并且可以用于制作各种面料、毛巾、亚麻布等。

二、细纱工艺流程细纱的生产流程大致包括原料准备、纺纱、整理、卷绕等环节。

其中,纺纱是细纱工艺中最为关键的一环,而且对细纱的质量和成本影响最大。

1. 原料准备细纱的原料通常为优质的纤维,如棉、麻、羊毛、丝等。

在原料准备阶段,要对原料进行脱水、清理、配比等处理,确保原料的品质和质量。

2. 纺纱纺纱是将纤维加工成纱线的过程。

在细纱工艺中,要尽量保持纱线的细度和均匀度,可以采用空气喷孔纺纱机、自动优化纺纱机等高精度的纺纱设备。

此外,根据需求还可以对纱线进行捻调、过程控制等处理。

3. 整理整理是指对纱线进行清洗、梳理、揉搓等处理,以提高纱线的质量。

细纱的整理工艺要求严格,要保持纱线的柔软度、光泽度和手感。

4. 卷绕卷绕是将纱线卷绕成卷筒或小筒,以便后续的织造和成品加工。

在细纱工艺中,卷绕要求卷筒的密度均匀、饱满度高,并且要注意控制纱线的张力和断头率。

综上所述,细纱的生产流程包括原料准备、纺纱、整理、卷绕等环节,其中纺纱是生产流程中最为关键的一环。

三、细纱工艺中的关键技术在细纱工艺中,有一些关键技术对细纱的质量和成本影响非常大,下面对细纱工艺中的关键技术进行介绍。

1. 空气喷孔纺纱技术空气喷孔纺纱技术是一种高效的纺纱技术,它利用高压空气将纤维束喷出并形成纱线。

这种技术可以提高纱线的细度和均匀度,减少纤维束之间的摩擦,从而提高纱线的质量和产量。

2. 自动优化纺纱技术自动优化纺纱技术是一种智能化的纺纱技术,它可以根据纺纱机的状态和参数动态调整纺纱过程,以实现最佳的纺纱效果。

这种技术可以大大提高纺纱的效率和质量,并且减少对操作人员的技术要求。

《纺纱工艺设计》综合试卷4一、填空题(每空1分,共30分)1、牵伸装置中相邻罗拉间的距离有中心距、表面距、握持距三种表示方法。

2、粗纱定量大,皮圈钳口隔距应该大。

3、细纱平面钢领主要有PG2、PG1、PG1/2三种类型,其中PG2适合纺粗特纱,PG1适合纺中特纱,PG1/2适合纺细特纱。

4、钢丝圈的型号主要根据钢领型号选配,钢丝圈的号数主要根据纺纱线密度和纺纱品种选用。

5.选择细纱机锭速时,当细纱特数较小锭速宜高,当纤维较长时锭速成宜高,径较大时锭速宜低,纺涤棉纱时锭速成可比同特纯棉纱高些。

6.精梳准备工艺有预并条机→条卷机、条卷机→并卷机、并卷机→条并卷联合机三种工艺流程。

7.梳棉机的“四锋一准”中的“四锋”是指锡林、刺辊、盖板、道夫四个主要部件的针齿要锋利。

8.纱线线密度越大,钢丝圈重量应该越重。

纺化纤时钢丝圈重量应比纺棉时重。

9.纺化纤时的粗纱捻系数应比纺棉时的粗纱捻系数小。

10.清棉机纺化纤时打手与尘棒间隔距应比纺棉时大,尘棒间隔距应比纺棉时小。

11. 粗纱机纺化纤时锭速应比纺棉时低。

二、判断题(每题1分,共10分)(×)1、织布用的纬纱要求强力高,故捻系数偏大掌握。

(×)2、纺化纤时粗纱捻系数应比纺棉时大。

(√)3、梳棉机的盖板速度纺棉时应比纺化纤时快。

(√)4、纱线线密度越大,钢丝圈重量越重。

(×)5、每一个纱线品种都是由同一个批号的原棉纺成的。

(×)6、罗拉握持距主要根据纤维的手扯长度确定。

(×)7、新钢领上机,钢丝圈的重量应该偏重掌握。

(√)8、同特数纱线,纺化纤时钢丝圈重量应该比纺棉时重。

(√)9、加工化纤时,并条机的出条速度应该慢些。

(×)10.梳棉机的分梳工艺长度短,分梳效果差。

三、选择题(每题1分,共10分)1.棉卷定量的长度单位是( A )。

A 1mB 5mC 10mD 100m2.若细纱的捻系数为400,细纱线密度为16tex,则细纱的特数制捻度为( A )。

规模及产品方案:576 40:60(1)纯棉 145cm 28⨯28⨯330⨯242 纱哔叽 (2)T/C 65/35 119.5cm J13⨯J13⨯418⨯320 细平布品种一:一、织物技术条件织物名称:纱哔叽 织物组织:的斜纹经纬纱密度:公制表示:28⨯28⨯330⨯242 英制表示:21⨯21⨯84⨯61 织物的幅宽:145cm经纬纱的密度:经密为:330根/10cm 纬密为:242根/10cm织造缩率⎩⎨⎧%9.5纬纱:%0.6经纱:经纬纱伸长率:1.2% 加放率:0.9%上机回丝长 0.2m 了机回丝长 1.2m回丝率:⎩⎨⎧%9.0纬纱:%6.0经纱:公称匹长取40m 、联匹数为3 规定匹长=自然缩率公称匹长-1=%9.0140-=40.36(m )(自然缩率取0.9%)浆纱墨印长度=经纱织缩率规定匹长-1=%5.9136.40-=44.6(m )边纱根数:48 布身每筘穿入数:4 布边每筘穿入数:4 织物上机图:总经根数:)布边每筘穿入数布身每筘穿入数1(边纱根数10幅宽经密总经根数-⨯+⨯=)44-1(4810145330⨯+⨯==4785(根)总经根数应修正为穿筘循环数,穿综循环数整数倍,修正值为4788根 公制筘号=布身每筘穿入数纬纱织缩率)1()cm 10/经纱密度(根-⨯=)cm 10/(筘6325.774)%9.51(330=-⨯ 取78修正的经纱密度=修正的公制筘号⨯)纬纱织缩率-1每筘穿入数=328.06在合理范围内 筘幅:=101⨯⨯-⨯-筘号布身每筘穿入数)布边每筘穿入数布身每筘穿入数(边纱根数总经根数=7844788⨯10⨯=153.46cm卷绕密度:⎪⎩⎪⎨⎧0.4g/cm3织轴:0.47g/cm3整经轴:0.39g/cm3筒子: 上浆率:9%二、工艺流程织机选择:根据计算已知筘幅为153.46cm,所以织机选取GA615-180型将各工序所用机器填入表格三、设备相关参数卷装计算织轴卷装: ①.卷绕体积:)(422d D WV -⨯=π=)11)455((44.17322--⨯π=337575.12(3cm )式中:W -织轴两侧盘片间的宽度,cmD -织轴绕纱直径,cm d -织轴轴管直径,cm②.织轴上的含浆经纱的重量:G=⨯⨯k V 310-=337575.12⨯0.4⨯310-=135.03(kg )式中:G -含浆经纱的重量,kgV -织轴卷绕体积,3cmk -织轴的卷绕密度,g/3cm③.织轴上的无浆经纱的重量:2W =jJ G +1=%9103.135+=123.88(kg ) 式中:j J -经纱上浆率2W -无浆经纱的重量,kg④.织轴上纱线的最大卷绕长度:j L =jt j T n W ⨯⨯⨯210001000=28478888.12310001000⨯⨯⨯=924.04(m式中:j L -纱线最大卷绕长度,mj n -总经根数; tj T -经纱线密度,tex⑤.一只织轴能织布卷数:n =pp j n L L ⨯=36.4404.924⨯=6.906 结果保留整数 取6式中:j L -织轴上纱线的最大卷绕长度,mp L -浆纱墨印长度,mp n -布卷中的联匹数⑥.织轴上纱线的计划卷绕长度:21l l n n L S p p j ++⨯⨯==44.6⨯3⨯6+0.2+1.2=804.2(m )。

参考资料,仅供参考格式,数据必须重新计算和选择目录第一章配棉……………………………………………………………………第一节原料选配与棉包排列………………………………………………第二节工艺流程与机器选择………………………………………………第二章工艺设计与计算………………………………………………………第三章产量计算、锭数分配、机台数确定…………………………………附录参考书目………………………………………………………………第一章配棉第一节原料选配与棉包排列(一)、配棉原则1.生产多只品种时,根据质量要求的高低分清主次。

在统一安排原棉的基础上,应保证重点产品的用棉。

2.既要保证成品质量,减少断头,又要节约原棉,降低纺纱成本。

3.应根据库存原棉,车上原棉和到棉情况进行配棉;使每批原棉延长使用期,力求做到多唛生产。

4. 吃透到棉趋势和原棉质量,充分掌握产品质量的反馈信息,机动灵活,精打细算地调整配棉。

贯彻上述配棉原则,力求长期质量稳定,生产稳定,既不搞过头质量,也不片面追求节约,做到配棉成分与上车成分相符。

(二)、配棉要求产品C19.3 主要用于平布,麻纱,斜纹,直贡,半线织物等。

配棉平均品级2.3~2.8 长度29±1(三)、纯棉C19.3 原料的选配表1.1-1平均等级=2×18.18%+2×22.73%+2×22.73%+2×18.18%+2×18.18%≈2级平均长度=29×18.18%+29×22.73%+29×22.73%+29×18.18%+29×18.18%≈29 mm原料在排列时应考虑的因素:1、主体成份:选用若干队性质基本相近的原棉2、队数与混用百分率:一般选用5~8队,每队原棉最大混用百分率控制在25%以内。

3、勤调少调(四)配棉成分表及棉包排列图1. 配棉成分表:表1.1-2编号产地唛头包数包重(kg)共重(kg)混入百分率(%)1 东莱229 4 100 400 18.182 晨阳229 5 100 500 22.733 锦丰229 5 100 500 22.734 农场229 4 100 400 18.185 山东229 4 100 400 18.18合计空22 空2300 1002、棉包排列图:图1.1-1棉包排列原则是避免同一成分重复抓取,排列图应按照同一成分的棉包在打手“轴向错开,周向分散的原则”。

工业缝纫机细纱锭子加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!工业缝纫机细纱锭子的精密加工工艺流程解析在工业生产中,缝纫机是不可或缺的重要设备,而细纱锭子作为其核心部件之一,其精度和质量直接影响到缝纫效果和效率。

CD 18.2 tex 细纱工艺设计设计步骤◆分析细沙机技术性能◆配置细沙机主要工艺参数1.分析细纱机技术性能本组选择的细纱机的型号是FA506,其主要技术特征见表格。

2.配置细纱技术工艺参数(1)总牵伸与牵伸分配纺18.2tex纱,考虑总牵伸在35倍左右;加工针织用纱,后区牵伸一般为1.04~1.30倍,通常情况下偏小为宜,本设计取1.1倍。

(2)罗拉中心距采用三罗拉长短皮圈牵伸,握持距的影响因素很多,主要以纤维品质长度而定,一般用经验公式计算。

(3)罗拉加压皮辊加压选择137N/双锭×98N/双锭×122N/双锭。

(4)皮圈钳口隔距隔距块厚度选择2.5mm.(5)锭速选择本组设计选用FA506型细沙机,所纺纱线为纯棉18.2tex 细特纱,锭速初定为15000r/min 。

(6)钢领与钢丝圈的选配3.FA506型细纱机工艺计算 (1)速度计算 ①主轴转速n mn m (r/min )= n ×DD 21式中:n —主电动机转速(r/min )1D —主电动机皮带轮节径(mm),有 170mm,180mm,190mm,200mm,210mm. 2D —主轴皮带轮节径(mm),有180mm,190mm,200mm,210mm,220mm,230mm,240mm. ②锭子转速n sn s (r/min )=n m×δδ++D D 43=1460×D D21×8.02.208.0250++=17436.57×DD 21式中:D 3—滚盘直径(mm ) D 4—锭盘直径(mm ) δ—锭带厚度(mm )实例:纺18.2tex 纱,锭子转速n s 初定为15000r/min ,则DD 21=57.17436ns=57.1743615000=0.8603根据表格可得:1D 为190mm,2D 为220mm修正:n s =17436.57×DD 21=17436.57×190/220=15059 r/min③前罗拉转速n fn f (r/min )=n m =1460×DD 21×7128×5932×Z Z B A ×Z Z D C ×37Z E ×2727=8.44×D D 21×Z Z B A ×Z Z DC ×Z E ZE—捻度微调变换齿轮齿数(D 4=20.2mm 时,Z E 为39)(2)细纱定量和线密度 所纺纱设计线密度为18.2tex ,设计细纱标准干定量为 G 干=(10%)5.81⨯+Nt=1.677(g/100m )细纱实际回潮率为6.5%,则细纱湿重为G 湿=1.677×(1+6.5%)=1.786(g/100m ) (3)牵伸计算 ①实际牵伸E 实=))tex tex 细纱线密度(粗纱线密度(或E 实=)10/1010/m g m g 细纱干定量()粗纱干定量(⨯若细纱线密度为18.2tex ,则E 实=)10/1010/m g m g 细纱干定量()粗纱干定量(⨯=677.14=23.85(倍) ②总牵伸(机械牵伸) 总牵伸为前罗拉表面线速度与后罗拉表面线速度之比值。

CJ13・9texK纯棉针织纱精梳工艺设计,、精梳纱用途以及质量要求本设计纱线为CJ42 s机织用筒子纱。

该主要用于府绸、半线府绸、丝光平绒、羽绸、被单、汗衫、棉毛衫、染色要求高的产品等。

其质量要求达到GB/T 398-2008 —等质量要求。

单纱断裂强力变异系数不大于11.0%,百米质量变异系数不大于 3.0%,单纱断裂强度不小于14.4 CN/tex ,百米质量偏差不大于 2.5%,黑板条干均匀度10块板比例不低于 0 : 7: 3:0,条干变异系数不大于15.5%,1g内棉结粒数不多于 35粒,1g内棉结杂质总粒数不多于45粒。

二、精梳准备1、SR80J型并卷机的主要技术特征及齿轮变换表7-1 SR80J型条并卷机主要技术特征表7-2变换轮代号及变换范围2、 速度变频调速,成卷罗拉输出线速度分 78、85、92、99、106、113、120(m/min )七档供选用。

3、 牵伸计算喂入预并条干定量(g/5m )并合数E 实输出小卷干定量(g/m ) 5说明:喂入条子并合数一般为24~32根。

(1)、前~后成卷罗拉张力牵伸曰 攀 卡o.971(倍)表7-3 A 与E 1计算对照(2)、前罗拉~台面压辊张力牵伸E275 25 32 22 36型7 1.019(倍)240 30 B 30 B表7-4 B 与E 2计算对照(3八后罗拉〜导条辊张力牵伸E 3 11晋D 0.5 S 「012(倍)表7-5 C 、D 与E 3计算对照20 24 65 51.477 (倍)E 机E实牵伸配合率1.477 1.01 1.49 (倍)E 1E 2E 3E 4E 5E66067966.7185 30 26 87.4545 八(4)、台面压辊~紧压辊张力牵伸E4 1.005(倍)匚475 22 F F表7-6 F与E4计算对照WC O 4 A Q(5)、后成卷罗拉~紧压辊张力牵伸E5 ----------------------- — 1.023(倍)匚5185 G G表7-7 G 与E5计算对照40 20 H 19 H(6)、前罗拉~三罗拉牵伸E6 H—空0.905 — 1.448(倍)匚635 20 K 24 K表7-8 H、K与E6计算对照所以,总牵伸:E E1 E2 E3 E4 E5 E60.971 1.019 1.012 1.005 1.023 1.448 1.49(倍)4、罗拉隔距、加压及满卷长度表7-9纤维主体长度与罗拉隔距、握持距(1)、前胶辊加压范围在 0.45~0.55Mpa ,取0.5Mpa ;后胶辊加压范围在 0.35~0.45Mpa ,取 0.4Mpa 。

细纱工艺表一、细纱工艺设计的相关知识 1.细纱定量10%)5.81(⨯+=tT G 细纱2.牵伸工艺设计 (1) 总牵伸倍数注:纺精梳纱,牵伸倍数可偏上限选用,固定钳口式牵伸的牵伸倍数偏下限选用表1-2 纺纱条件对总牵伸倍数的影响(2) 后牵伸区工艺表1-3 后牵伸区工艺参数3.捻系数表1-4 影响捻系数的因素%100-(%)⨯=前罗拉输出须条长度加捻成纱长度前罗拉须条输出长度捻缩率表1-6 捻缩率与捻系数的关系比例4.锭速表1-7 不同纺纱特数的参考范围5.卷绕圈距△△是指卷绕层的圈距,一般△为细纱直径的4倍;δtT d 03568.0=当纱条单位体积质量为0.8g/cm 3时,纱线直径为:t T d 04.0≈△ =t T 16.0 6.钢领板级升距)2/sin(1202γρtT m =式中:ρ---管纱卷绕密度,在一般卷绕张力条件下为0.55g/cm 3 2/γ---成形半锥角有关卷绕的其他参数如图所示,参考值见下表: 表1-8 细纱机卷绕部分其他参数7.纲领与钢丝圈(1) 平面纲领与钢丝圈型号的选配表1-9(2) 锥面纲领与钢丝圈型号的选配表1-10(3) 钢丝圈号数的选择表1-11 纯棉纱钢丝圈号数选用范围(4) 钢丝圈轻重的掌握表1-128.罗拉中心距(1)前区罗拉中心距表1-13 前牵伸区罗拉中心距与浮游区长度(2)后区罗拉中心距表1-14后牵伸区罗拉中心距的参考范围9.胶圈钳口隔距表1-15 胶圈钳口隔距参考范围注:在条件许可下,采用较小的上下销钳口隔距,有利于改善成纱质量。

表1-16纺纱条件对胶圈钳口隔距的影响10.罗拉加压表1-17 罗拉加压参考范围11.前区集合器表1-18二、任务实施1.选定粗纱定量、设计细纱定量及牵伸倍数 表1-19 粗纱定量选用参考范围考虑到TJFA458A 型粗纱机的牵伸形式,并结合细纱机的牵伸能力,初步设计粗纱的定量为3.5g/10m 。

根据所纺细纱的线密度JC9.8tex ,公定回潮率为8.5%,实际回潮率为6.3%(在实际生产中,粗纱的回潮率控制在6.0%~6.5%)细纱定量为:)100/(9032.010%)5.81(8.910%)5.81(m g T G t =⨯+=⨯+=细纱)100/96.0%3.619032.0%3.61m g G G ()()(细纱细纱湿=+⨯=+⨯=设FA506型细纱机的牵伸效率为98%(在实际生产中,工厂根据实际牵伸倍数与机械牵伸倍数计算获得,是个统计值,多数情况为94%-98%)。

细纱工艺一、细纱工序的任务1.牵伸:将粗纱牵伸到所要求的特数。

2.加捻:给牵伸后的纱条加上一定的捻度,使之具有一定的强力、弹性和光泽。

3.卷绕:卷绕成管纱,便于运输和后加工。

二、细纱工艺设计概要在确定细纱工艺时,应考虑以下一些方面。

(1)细纱机在向大牵伸方间发展。

为了加大细纱机的牵伸倍数,可采用不同的牵伸机构.改善在牵伸过程中对须条的控制,合理确定牵伸工艺,获得理想的效果。

在加压形式上,目前大多采用弹簧摇架加压和气动加压。

在加大细纱机的牵伸倍数、缩短前纺工序和减少并合数的同时,必须注意改进喂入半制品的质量。

(2)细纱捻度直接影响成纱的强力、捻缩、伸长、光泽和毛羽、手感,而且捻度对细纱机的产量和用电等经济指标的关系很大,因此,必须全面考虑,合理选择捻系数。

(3)在加强机械保全保养工作的基础上,保证最大限度地提高车速,选择合适的钢领、钢丝圈、筒管直径和长度等。

(4)加大细纱管纱卷装可以有效地提高劳动生产率。

在确定管纱卷装时,应考虑最大限度地增加卷绕密度,但必须使络筒时发生的脱圈现象减少到最低限度,否则会降低劳动生产率。

三、细纱牵伸工艺(一)细纱总牵伸倍数在保证和提高产品质量的前提下,提高细纱机的牵伸倍数,在经济上获得较大的效益。

目前细纱机的牵伸倍数一般在30—50倍。

总牵伸倍数的能力首先决定于细纱机的机械工艺性能,但总牵伸倍数也因其他因素而变化。

当所纺棉纱线密度较粗时,总牵伸能力较低;当所纺棉纱线密度较细时,总牵伸能力较高;在纺精梳棉纱时,由于粗纱均匀、结构较好、纤维伸直度好、所含短绒率也较低,牵伸倍数一般可高于同线密度非精梳棉纱;纱织物和线织物用纱的牵伸倍数也可有所不同,这是因为单纱经并线加捻后,可弥补若干条干和单强方面的缺陷,但也必须根据产品质量要求而定。

总牵伸倍数过高,产品质量将恶化,棉纱条干不匀率和单强不匀率高,细纱机的断头率也增高。

但总牵伸倍数过小,对产品质量未必有利,反而增加前纺的负担,造成经济上的损失。