外延工艺介绍

- 格式:ppt

- 大小:6.16 MB

- 文档页数:47

液相外延工艺流程液相外延(LPD)是一种利用化学反应在晶体生长表面沉积薄膜的工艺。

它是一种常用的薄膜制备方法,能够制备高质量的晶体薄膜,广泛应用于半导体、光电子和光学器件等领域。

液相外延的工艺流程分为清洗晶片、制备原料溶液、薄膜生长、薄膜表面处理和退火等几个步骤。

清洗晶片是为了去除晶片表面的杂质和有机物,保证晶片表面的洁净度。

首先,将晶片浸泡在有机溶剂中,去除表面的有机物。

然后,用去离子水或酸性溶液清洗晶片,去除表面的无机杂质。

最后,用氮气吹干晶片。

制备原料溶液是液相外延的核心。

首先,将所需元素的化合物溶解在适量的溶剂中,形成原料溶液。

然后,将原料溶液注入反应腔体中,使晶片表面浸泡在溶液中。

控制溶液的温度和浓度,使反应发生在晶片表面。

薄膜生长是液相外延的关键环节。

在溶液中,元素的化合物分解成离子,然后在晶片表面成核。

随着时间的推移,离子逐渐沉积在晶片表面,形成薄膜。

通过控制反应时间和温度,可以控制薄膜的厚度和质量。

薄膜表面处理是为了提高薄膜表面的平整度和粗糙度。

通常采用化学机械抛光(CMP)或退火的方法。

CMP通过机械研磨和化学溶解的方式,去除薄膜表面的缺陷和粗糙度。

退火则是利用高温处理,使薄膜结构更加稳定和均匀。

退火是为了提高薄膜的结晶度和结晶质量。

通常将晶片置于高温炉中加热,使薄膜内部的晶体结构更加完整和有序。

通过控制退火温度和时间,可以调节薄膜的电学、光学和机械性能。

液相外延工艺流程严格控制各个步骤的参数,以确保薄膜的质量和性能。

同时,还需进行多次试验和优化,以提高工艺的稳定性和可靠性。

液相外延工艺在半导体、光电子和光学器件等领域具有广泛的应用前景,有助于推动科技的发展和进步。

碳化硅外延 8寸工艺碳化硅外延8寸工艺简介碳化硅外延技术是一种先进的半导体制造工艺,可以用于制备高质量的碳化硅晶片。

本文将介绍碳化硅外延8寸工艺的相关内容。

什么是碳化硅外延8寸工艺碳化硅外延8寸工艺是指在8英寸直径的硅基片上生长碳化硅薄膜的一种工艺。

碳化硅是一种具有优异性能的半导体材料,具有高电子迁移率、高热导率和较宽的禁带宽度等特点,被广泛应用于功率电子、光电子和射频领域。

工艺流程碳化硅外延8寸工艺的主要流程包括以下几个步骤:1.基片准备:选择合适的硅基片,进行表面清洗和去除氧化层处理,以提供良好的生长基底。

2.反应器装载:将处理好的基片放入外延反应器中,以保证生长的均匀性和一致性。

3.预热和清洗:在反应器中进行预热和清洗步骤,以减少杂质对碳化硅生长的影响,并确保基片表面洁净。

4.生长:通过加热基片和供应适量的碳化硅源气体,使碳化硅沉积在基片表面,形成薄膜。

5.冷却和退火:完成碳化硅生长后,进行冷却和退火处理,以优化晶体质量和降低残余应力。

6.薄膜测试:对生长好的碳化硅薄膜进行各种测试,如薄膜厚度、粗糙度、晶体结构和电学性能等。

7.切割和打磨:将生长好的碳化硅薄膜切割成单个芯片,并进行精细打磨,以满足特定应用的需求。

应用领域碳化硅外延8寸工艺的应用领域广泛,包括但不限于以下几个方面:•功率电子:碳化硅具有高电压抗击穿能力和低导通电阻,被用于制造功率变换器和电力传输设备。

•光电子:碳化硅薄膜具有较高的光学透过率和较低的自发发光特性,可用于制备光电探测器和激光二极管等光电器件。

•射频:碳化硅具有高热传导性能和高频特性,被应用于射频功率放大器和微波器件等。

总结碳化硅外延8寸工艺是一项关键的半导体制造技术,其生长的碳化硅薄膜具有优异的性能和广泛的应用前景。

随着碳化硅技术的不断发展和创新,我们相信碳化硅外延8寸工艺将在未来发挥更重要的作用。

挑战与机遇挑战碳化硅外延8寸工艺虽然有许多优点,但也面临一些挑战:•成本高:碳化硅外延8寸工艺需要昂贵的设备和材料,在初期投资和运营成本方面需要考虑。

氮化镓外延工艺流程氮化镓外延工艺流程是一种用于制备氮化镓薄膜的技术,主要应用于半导体器件的制造过程中。

本文将介绍氮化镓外延工艺流程的详细步骤和关键技术。

一、材料准备在进行氮化镓外延工艺之前,首先需要准备好所需的材料。

主要包括镓基片、氮化镓外延源气体、反应室和外延设备等。

二、基片处理1. 清洗基片:将镓基片放入超声波清洗机中,使用有机溶剂或超纯水进行清洗,去除表面的杂质和污染物。

2. 镀金属层:在清洗完成后,将基片放入真空镀膜设备中,通过物理气相沉积或化学气相沉积的方法,在基片表面镀上一层金属层,以提高氮化镓与基片的附着力。

三、外延生长1. 外延源气体进入反应室:将氮化镓外延源气体通过气体输送系统引入反应室,并控制气体流量和压力。

2. 加热反应室:使用加热元件对反应室进行加热,使其达到所需的生长温度。

3. 氮化镓生长:将基片放置在反应室内的石英载体上,通过热分解或化学反应,使氮化镓源气体中的镓元素在基片表面沉积形成氮化镓薄膜。

同时,通过调节反应室内的温度、气体流量和压力等参数,控制氮化镓薄膜的生长速率和质量。

4. 冷却退火:在氮化镓薄膜生长完成后,通过降低反应室温度或使用冷却装置,使其缓慢冷却至室温,以消除应力和提高薄膜质量。

四、薄膜表征和后处理1. 表面形貌观察:使用原子力显微镜等设备对氮化镓薄膜的表面形貌进行观察和分析,以评估薄膜的平整度和光洁度。

2. 结构分析:使用X射线衍射仪、透射电子显微镜等设备对氮化镓薄膜的结晶结构、晶格常数和晶体质量进行分析和表征。

3. 电学性能测试:使用霍尔效应测试仪、电学测试系统等设备对氮化镓薄膜的电学性能进行测试,包括载流子浓度、迁移率和电阻率等参数的测量。

4. 后处理:根据实际需求,可以对氮化镓薄膜进行后处理,如刻蚀、沉积其他材料或制备器件等。

氮化镓外延工艺流程是一项复杂的制备技术,需要对材料、设备和工艺参数等方面进行精确控制和调整。

通过不断优化工艺流程和改进技术,可以获得高质量的氮化镓薄膜,进而应用于光电子器件、功率器件和无线通信等领域。

芯片工艺与外延工艺的关系

芯片工艺和外延工艺是密切相关的两个概念,它们都是在半导体行业中使用的术语。

芯片工艺(Chip Process)是指制造芯片的过程,包括制备晶圆、薄膜沉积、光刻、离子注入、退火、金属沉积、刻蚀等一系列工艺步骤。

芯片工艺的目标是将电子元器件(如晶体管、电容器、电阻器等)制造在芯片表面上,并通过多层金属线路将这些电子元器件连接起来,形成集成电路。

而外延工艺(Epitaxial Growth)是制备外延层的一种方法,外延层是一种在单晶硅衬底上生长的薄层材料。

外延工艺是通过在衬底表面引入材料的气体(如氛围中的气体或有机金属气体),实现晶体的生长。

通过外延工艺可以获得与衬底具有相同晶格结构的晶体层,可以增加或改变芯片材料的特性,提高芯片的性能和可靠性。

在芯片制造中,外延工艺通常是芯片工艺的一部分,主要用于生长晶体层,形成芯片的活性区域。

外延层可以增加芯片的功能,例如用于形成高频器件、光电器件、功率器件等。

芯片工艺继续在外延层上进行,包括刻蚀、光刻、电镀等步骤,最终形成完整的芯片产品。

因此,芯片工艺和外延工艺是相互关联和依赖的,外延工艺为芯片工艺提供了材料基础,而芯片工艺则对外延层进行加工和构建,最终实现芯片的功能和性能。

外延片工艺流程外延片工艺流程是指在制备半导体外延片时所需的一系列工艺步骤,它是半导体制造过程中至关重要的一环。

下面将详细介绍外延片工艺的主要流程。

首先,需要准备硅基片。

硅基片是外延片生长的基材,通常是单晶硅。

在准备硅基片的过程中,首先需要清洗硅片表面,去除其中的杂质和污染物。

然后,对硅片进行化学、物理上的处理,以提高其晶格结构和表面平整度。

接着,进行外延层的生长。

外延层是半导体基片上新生成的材料层,可以是单晶硅、氮化镓、磷化镓等。

外延层的生长常采用化学气相沉积(CVD)的方法。

在这个过程中,需要将原料气体注入到管道中,然后经加热和反应,形成所需的外延材料。

通过控制温度、气压、气体流量等参数,可以获得特定组分和厚度的外延层。

在外延层生长完毕后,需要进行表面处理。

这个步骤的目的是去除外延层表面的氧化物和杂质,使其变得平整、洁净。

常用的表面处理方法包括化学机械抛光、溶液腐蚀等。

通过表面处理,可以提高外延层的光电性能和表面平整度。

接下来是特征加工的步骤。

这个过程中,需要利用光刻、干蚀刻等技术,在外延层表面形成特定的结构和图案。

通过特征加工,可以制备出半导体器件的组成结构,如晶体管、二极管等。

特征加工中的光刻工艺是其中最重要的一环,它需要使用光刻胶将图案转移到外延层表面,然后通过蚀刻等方法将不需要的材料移除。

最后是器件制造和封装的过程。

在这个阶段,需要利用金属电极、介质等材料对外延层进行加工和封装,形成成品器件。

制造过程中需要进行各种测试,确保器件的质量和性能达到设计要求。

外延片工艺流程是一个复杂而精细的制造过程,需要高度的专业知识和严格的操作控制。

每个工艺步骤都对最终产品的质量和性能有着重要影响。

随着半导体技术的不断发展,外延片工艺也在不断地进步和改进,以满足不断增长的市场需求。

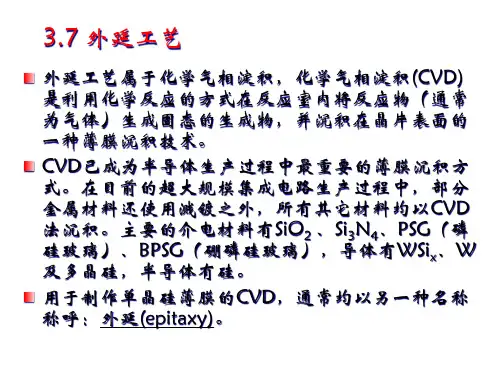

外延工艺技术外延工艺技术是一种常用于半导体材料生长技术的方法,被广泛应用于集成电路、光电子器件等领域。

它的主要特点是在基片表面逐渐生长出所需薄膜或晶体材料,并能控制其结构和性能。

外延工艺技术的核心是在基片表面生成一层与自身晶体结构相同或相似的材料,即外延层。

通过调节生长条件,可以控制外延层的厚度、晶格常数以及晶体质量,从而实现对薄膜或晶体材料的精确控制。

外延工艺技术主要包括气相外延、分子束外延和金属有机化学气相沉积等方法。

其中,气相外延是最常见的一种方法。

它利用气相反应原料,在高温下将气体中的原子或分子沉积到基片表面,形成薄膜或晶体结构。

这种方法具有生长速度快、控制能力强、适用性广等优点。

分子束外延是一种高真空条件下生长膜的方法。

它利用电子束或离子束将原子或分子瞄准到基片表面,实现晶体生长。

这种方法生长的薄膜结构更加均匀,晶格常数更精确,因此在一些特殊应用中得到广泛应用。

金属有机化学气相沉积是一种利用有机金属气体化合物的热分解沉积薄膜或晶体的方法。

它具有较高的生长速率、较低的生长温度以及较好的材料纯度等优点,特别适用于一些高温不稳定的材料。

外延工艺技术在半导体行业中的应用非常广泛。

例如,现代集成电路中的材料生长、退火、离子注入等过程,都离不开外延工艺技术的支持。

通过外延工艺技术,可以实现对材料杂质掺入浓度、电学特性、光学特性等方面的精确调控,从而提高器件的性能和可靠性。

此外,外延工艺技术还被广泛应用于光电子领域,如光通信、太阳能电池等。

通过外延生长技术,可以制备出高质量的半导体材料,提高光电转换效率。

同时,外延工艺技术还可以用于制备纳米材料、二维材料等新型材料,具有很大的研究和应用前景。

总之,外延工艺技术是一种重要的半导体材料生长方法,具有精确控制材料结构和性能的优势。

随着半导体技术的不断发展,外延工艺技术将在电子、光电子等领域中发挥越来越重要的作用。

gan外延片工艺流程GAN外延片工艺流程是指将GaN材料在衬底上大面积生长的过程。

GaN外延片广泛应用于LED、激光器、功率器件等领域。

下面将详细介绍GAN外延片的工艺流程。

一、衬底制备衬底是GaN外延片的基础,常用的衬底材料有蓝宝石(sapphire)、氮化硅(SiC)和氮化镓(GaN)等。

首先,需要对衬底进行表面处理,去除表面杂质和氧化物。

然后,在表面形成一个缓冲层,以减小晶格不匹配带来的应力。

二、预处理在衬底上进行外延生长之前,需要进行一些预处理步骤。

首先,对衬底进行加热处理,以去除表面吸附的杂质和氧化物。

然后,通过气相或溅射法在衬底表面形成一层薄膜,用于提高外延生长的质量和效率。

三、外延生长外延生长是GAN外延片制备的核心步骤。

常用的外延生长方法有金属有机化学气相沉积(MOCVD)和分子束外延(MBE)等。

这里以MOCVD方法为例进行介绍。

1. 气体准备:将金属有机前体和载气混合,形成外延生长所需的气体混合物。

常用的金属有机前体有三甲基镓(TMGa)、三甲基铝(TMAl)和氨(NH3)等。

2. 反应室准备:将衬底放置在反应室中,并通过加热使其达到适当的温度。

同时,将气体混合物引入反应室。

3. 外延生长:在适当温度下,金属有机前体会分解,释放出金属原子和氮气。

金属原子和氮气在衬底表面发生反应,生成GaN晶体。

通过控制反应气体的流量、反应温度和反应时间等参数,可以控制外延生长的速率和质量。

四、冷却和退火在外延生长完成后,需要对样品进行冷却和退火处理。

冷却过程中,需要控制降温速率,以避免样品的热应力破裂。

退火处理可以提高外延片的晶体质量和电学性能。

五、切割和抛光外延生长得到的大面积GaN片需要进行切割和抛光,得到所需的尺寸和表面质量。

切割可以使用分离剂将外延片从衬底上剥离下来,然后再进行机械抛光和化学机械抛光等工艺,使外延片表面光滑。

六、特殊处理根据不同的应用需求,外延片可能需要进行一些特殊处理。

半导体工艺 sige外延SiGe外延是一种常见的半导体工艺,它在半导体器件制造中发挥着重要的作用。

SiGe外延是指将硅(Si)和锗(Ge)两种材料以外延的方式堆叠在一起,形成复合材料的过程。

SiGe外延可以改善半导体器件的性能,提高其工作速度和功耗,广泛应用于无线通信、光电子器件等领域。

SiGe外延的制备过程主要包括材料选择、外延生长和后续加工等步骤。

首先,需要选择合适的硅和锗材料,其晶格常数和热膨胀系数应与衬底相匹配,以确保外延层的晶格匹配度。

其次,在外延生长过程中,通过化学气相沉积(CVD)或分子束外延(MBE)等技术,使硅和锗原子逐层沉积在衬底上,形成SiGe外延层。

最后,通过后续的退火、刻蚀、掺杂等工艺步骤,对外延层进行修饰和加工,得到所需的器件结构。

SiGe外延的制备具有许多优点。

首先,由于硅和锗材料的能带结构不同,SiGe外延可以形成能带的梯度结构,提供更多的能带选项,有助于改善器件的电子传输性能。

其次,SiGe外延可以在硅基底上实现高度集成的异质集成电路,使不同功能的器件可以在同一芯片上实现,提高芯片的性能和功耗。

此外,SiGe外延还可以提高半导体器件的热电性能,降低功耗,提高工作速度和可靠性。

SiGe外延在无线通信领域有着广泛的应用。

由于其优异的高频特性,SiGe外延可以用于制造射频放大器、低噪声放大器等射频前端模块,提高通信系统的传输速率和信号质量。

此外,SiGe外延还可以用于制造光电子器件,如光电探测器、光电调制器等,提高光通信系统的传输效率和容量。

除了无线通信和光电子器件,SiGe外延还有其他应用领域。

例如,在微波雷达、太阳能电池等领域,SiGe外延可以提高器件的性能和效率。

此外,由于其可调控的能带结构和热电特性,SiGe外延还可以用于制造热电材料和热电器件,应用于能源回收和节能领域。

SiGe外延作为一种重要的半导体工艺,在半导体器件制造中发挥着重要的作用。

通过SiGe外延制备的器件具有优异的性能和可靠性,广泛应用于无线通信、光电子器件等领域。

外延工艺在集成电路制造产业中的应用外延工艺是一种在集成电路制造过程中广泛应用的工艺技术。

它通过在硅基材料上形成一个或多个较厚的外延层,使晶体管等器件得以制造和集成。

这种工艺的应用不仅提升了晶体管的性能和质量,还促进了集成电路的封装密度和可靠性。

首先,外延工艺在集成电路制造中的应用体现在提高晶体管性能方面。

通过外延工艺,可以在晶片表面上形成高质量的薄膜材料,这些薄膜可以用于制造不同类型的器件。

例如,外延层可以用于制造MOS晶体管的栅极、源极和漏极等关键部件,从而提高晶体管的导电性和开关速度。

其次,外延工艺在集成电路制造中的应用还体现在提高集成度方面。

外延工艺可以实现不同材料之间的垂直和水平集成。

在垂直集成方面,通过在原有晶片上叠加外延层,可以制造多层晶体管结构,从而提高芯片的功能集成度。

在水平集成方面,外延工艺可以实现在同一晶片上集成不同材料的器件,如光电二极管和磁电传感器等,从而拓宽了集成电路的应用领域。

此外,外延工艺的应用还能提升集成电路的可靠性。

外延层具有较高的晶体质量和良好的晶体匹配性,因此可以有效减少晶体管的漏电流和热噪声等问题,提高电路的稳定性和可靠性。

同时,由于外延层具有良好的电学和机械性能,可以减少封装过程中的应力和热膨胀问题,降低退化和失效的风险。

综上所述,外延工艺在集成电路制造产业中具有广泛的应用。

它可以提高晶体管的性能和质量,拓宽集成度,提升电路可靠性,为集成电路制造业带来更多的发展机遇。

随着科技的不断进步和需求的不断变化,相信外延工艺在集成电路制造领域的应用前景将更加广阔。

当谈及外延工艺在集成电路制造产业中的应用时,有几个关键方面需要考虑。

首先,外延工艺可以实现材料的选择和调控。

在集成电路制造中,选择合适的材料对电路性能至关重要。

通过外延工艺,可以在晶片表面沉积不同材料的薄膜层,例如氮化镓、氮化铝和氮化硅等。

这种材料的选择可以根据电路应用的需求来进行调控,从而实现对电路性能和功耗的优化。

外延片工艺技术在电子产业中,外延片技术被广泛应用于半导体器件的制造过程中。

外延片是指在晶体生长过程中,将一个晶体的结构复制到另外一个晶体上的薄膜。

这种制造方法可以使得半导体模块具有更好的性能和更高的可靠性。

外延片技术主要包括三个方面的工艺过程:晶体生长、材料处理和器件制造。

首先是晶体生长过程。

在晶体生长过程中,需要选择合适的基底材料作为种子。

常见的基底材料包括硅、砷化镓和硅碳化镓等。

然后,在基底上生长一层外延片材料。

外延片材料通常为半导体材料,如砷化镓、磷化铟和砷化镉等。

晶体生长过程可以通过化学气相沉积(CVD)或分子束外延(MBE)等方法来完成。

其次是材料处理过程。

在材料处理过程中,先对外延片进行表面处理,去除表面的杂质和缺陷。

然后进行光刻和蚀刻等工艺步骤,制作出像素、通道和栅极等器件结构。

最后进行清洗和退火等步骤,提高外延片的电学性能和结晶质量。

最后是器件制造过程。

在器件制造过程中,通过光刻、蚀刻和沉积等工艺步骤,将外延片上的器件结构转移到晶圆上。

然后进行接触和封装等步骤,将器件与其他元器件连接起来,形成最终的半导体模块。

外延片技术在半导体器件制造中具有重要的意义。

首先,外延片技术可以实现大规模的集成电路制造。

通过在外延片上制造堆栈式的器件结构,可以将更多的功能集成到一个芯片中,提高了芯片的性能和功能。

其次,外延片技术可以实现高质量的器件制造。

通过外延片技术,可以在晶体生长过程中控制材料的成分和晶格结构,从而减少晶体缺陷和杂质的影响,提高器件的电学性能和可靠性。

再次,外延片技术可以实现非常小尺寸的器件制造。

由于外延片材料的原子排列比晶圆材料更加紧密,因此可以实现更高的分辨率和更小的尺寸。

这对于今后高密度和高性能的芯片制造将起到重要作用。

总的来说,外延片技术是一项非常重要的半导体工艺技术。

通过掌握外延片技术,可以实现更高性能、更可靠和更小尺寸的半导体器件制造。

随着科技的不断进步,外延片技术将不断发展和创新,为电子产业的发展带来更多的机遇和挑战。

外延片工艺流程

《外延片工艺流程》

外延片工艺是半导体制造过程中的关键环节,它是制备半导体器件的基础。

外延片工艺流程是指在衬底上沉积一层与衬底相同或不同的半导体晶体层,然后进行各种加工和制备工序,最终得到所需的器件。

外延片工艺流程一般包括以下几个步骤:

1. 衬底准备:首先需要准备一块高质量的衬底材料,通常采用单晶硅片或其他半导体材料作为衬底。

衬底的表面需要经过精细的清洁和处理,以确保外延片的生长质量和性能。

2. 生长外延片:在衬底上进行外延片的生长,一般采用化学气相沉积或分子束外延等技术。

通过不断加热和控制气体的流动,使外延片沉积在衬底表面并形成所需的厚度和结构。

3. 掺杂和制备:在外延片上进行掺杂和各种加工工序,如扩散、离子注入、光刻、腐蚀等,以形成所需的器件结构和特性。

4. 测试和分选:对制备好的外延片进行各种测试和分选,包括电性能、光学性能、结构特性等,以确保产品符合规定的标准。

5. 制备器件:根据外延片的特性和要求,进行器件的制备和封装,最终得到可用于各种电子产品的半导体器件。

外延片工艺流程的精细度和复杂性决定了半导体器件的性能和稳定性,因此在半导体制造中具有非常重要的地位。

随着半导体技术的不断发展和进步,外延片工艺流程也在不断改进和创新,以适应新型器件的制备需求和性能要求。