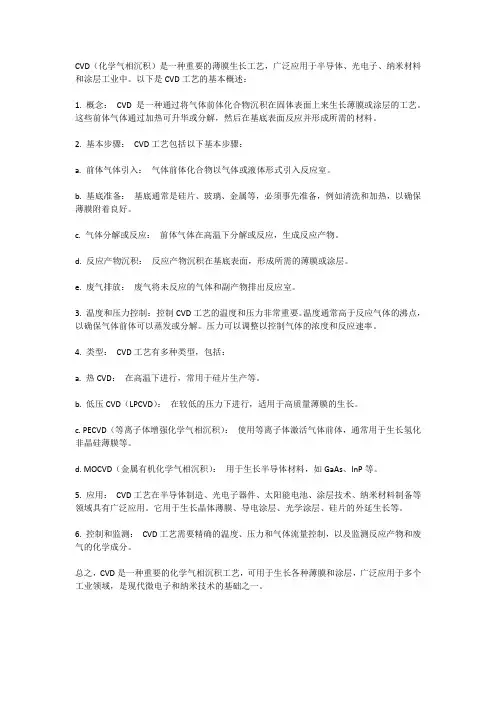

CVD工艺介绍

- 格式:ppt

- 大小:3.93 MB

- 文档页数:58

CVD(化学气相沉积)是一种重要的薄膜生长工艺,广泛应用于半导体、光电子、纳米材料和涂层工业中。

以下是CVD工艺的基本概述:1. 概念:CVD是一种通过将气体前体化合物沉积在固体表面上来生长薄膜或涂层的工艺。

这些前体气体通过加热可升华或分解,然后在基底表面反应并形成所需的材料。

2. 基本步骤:CVD工艺包括以下基本步骤:a. 前体气体引入:气体前体化合物以气体或液体形式引入反应室。

b. 基底准备:基底通常是硅片、玻璃、金属等,必须事先准备,例如清洗和加热,以确保薄膜附着良好。

c. 气体分解或反应:前体气体在高温下分解或反应,生成反应产物。

d. 反应产物沉积:反应产物沉积在基底表面,形成所需的薄膜或涂层。

e. 废气排放:废气将未反应的气体和副产物排出反应室。

3. 温度和压力控制:控制CVD工艺的温度和压力非常重要。

温度通常高于反应气体的沸点,以确保气体前体可以蒸发或分解。

压力可以调整以控制气体的浓度和反应速率。

4. 类型:CVD工艺有多种类型,包括:a. 热CVD:在高温下进行,常用于硅片生产等。

b. 低压CVD(LPCVD):在较低的压力下进行,适用于高质量薄膜的生长。

c. PECVD(等离子体增强化学气相沉积):使用等离子体激活气体前体,通常用于生长氢化非晶硅薄膜等。

d. MOCVD(金属有机化学气相沉积):用于生长半导体材料,如GaAs、InP等。

5. 应用:CVD工艺在半导体制造、光电子器件、太阳能电池、涂层技术、纳米材料制备等领域具有广泛应用。

它用于生长晶体薄膜、导电涂层、光学涂层、硅片的外延生长等。

6. 控制和监测:CVD工艺需要精确的温度、压力和气体流量控制,以及监测反应产物和废气的化学成分。

总之,CVD是一种重要的化学气相沉积工艺,可用于生长各种薄膜和涂层,广泛应用于多个工业领域,是现代微电子和纳米技术的基础之一。

cvd真空镀膜工艺流程

化学气相沉积(CVD)是一种常用于真空镀膜的工艺,用于在基材表面形成薄膜。

以下是CVD真空镀膜工艺的一般流程,具体步骤可能会根据应用和材料的不同而有所变化:

基材准备:

准备基材,确保其表面干净、平整,并经过必要的清洁和处理步骤,以提高膜的附着力。

真空室抽真空:

将基材放入真空室,然后对真空室进行抽真空,以降低环境中的气体压力。

这有助于避免气体分子与反应物质发生竞争反应。

底材预处理:

在一些情况下,对底材进行预处理,可能包括加热、表面活化等步骤,以提高膜的附着性。

底材加热:

对基材进行加热,使其达到适当的温度。

底材的温度对反应速率和膜的性质有影响。

前体气体引入:

引入所需的前体气体,这是形成薄膜的原材料。

前体气体的选择根据所需的薄膜材料而变化。

反应发生:

在底材表面,前体气体发生化学反应,形成固体薄膜。

这可能涉及气体的分解、沉积或反应,具体取决于材料和反应条件。

膜生长:

经过一段时间的反应,薄膜在基材表面逐渐生长。

反应的时间和条件会影响膜的厚度和性质。

冷却和清洗:

完成反应后,停止前体气体的供应,冷却基材。

有时可能需要进行清洗步骤,以去除表面残留的杂质。

真空室回气:

允许气体重新进入真空室,准备取出镀膜好的基材。

膜质量检测:

对形成的膜进行质量检测,可能包括厚度测量、表面形貌分析等。

这只是CVD真空镀膜的一般流程,。

CVD技术化学气相淀积(chemicalvapordeposition)是通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程cvd技术特点:它具有沉积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖率好、适用范围广、设备简单等一系列优点cvd方法几乎可以淀积集成电路工艺中所需要的各种薄膜,例如掺杂或不掺杂的sio2、多晶硅、非晶硅、氮化硅、金属(钨、钼)等常见的CVD技术包括:(1)常压化学气相淀积(apcvd);(2)低压化w气相淀积(lpcvd);(3)等离子增强化w气相淀积(pecvd)常见的CVD薄膜包括二氧化硅(通常直接称为氧化层)、氮化硅、多晶硅难熔金属及其硅化物常压化学汽相淀积(npcvd)(normalpressurecvd)大气压化学气相沉积(APCVD/npcvd)是一种在大气压下进行化学气相沉积的方法,是化学气相沉积的最初方法。

该工艺所需系统简单,反应速度快,沉积速率可达1000a/min以上,特别适用于介质沉积,但缺点是均匀性差。

因此,APCVD通常用于厚介质沉积。

npcvd为最简单的cvd法,使用于各种领域中。

其一般装置是由(1)输送反应气体至反应炉的载气体精密装置;(2)使反应气体原料气化的反应气体气化室;(3)反应炉;(4)反应后的气体回收装置等所构成。

其中中心部分为反应炉,炉的形式可分为四个种类,这些装置中重点为如何将反应气体均匀送入,故需在反应气体的流动与基板位置上用心改进。

当为水平时,则基板倾斜;当为纵型时,着反应气体由中心吹出,且使基板夹具回转。

而汽缸型亦可同时收容多数基板且使夹具旋转。

为扩散炉型时,在基板的上游加有混和气体使成乱流的装置。

低压化学气相沉积(LPCVD)随着半导体工艺特征尺寸的减小,对薄膜的均匀性要求及膜厚的误差要求不断提高,出现了低压化学气相淀积(lpcvd)。

低压化学气相淀积是指系统工作在较低的压强下的一种化学气相淀积的方法。

集成电路工艺-CVD 集成电路工艺联系我: sunl@本章内容1、引言 引言 2、CVD流体动力学基础 3、CVD系统简介 4、CVD的种类 5、主要 主要CVD薄膜 6、介质薄膜的应用例典型的加工流程VIA 1-4 (W) Metal 1-4 (Al, ( Cu) )Poly yg gate ( (Si) ) Spacer (Si3N4/SiO2) Gate Oxide (SiO2)Inter level dielectric (SiO2) C Contact (W) Deep S/D (Si) S/D extension & LDD (Si) Substrate & Well implants (Si)Chemical Vapour Deposition• 定义:把含有构成薄膜元素的气体(一种或多种)引入 定义:把含有构成薄膜元素的气体( 种或多种)引入 反应室,一定条件下,气体发生化学反应,在衬底表面 生成薄膜的过程。

生成薄膜的化学反应主要有: 分 解 氧 化 还 原 置 换•CVD的 的一般过程 般过程反应石英管 反应剂气氛 1 2 5 表面扩散 3 衬底 4 气体滞留层 气体导入端 加热电阻单元 衬 底石英载片舟 气体导出端①反应剂被输送至反应室,以平流形式向出口流动。

(平流区也称为主气流区,气体流速不变) ②反应剂从主气流区以扩散方式通过边界层到达硅片表面。

(边界层是主气流区与硅片表面之间气流速度受扰动的气体薄层) ③反应剂被吸附到硅表面 ④吸附原子(分子)在衬底发生化学反应,生成固态物质和气体副产物, 固态物淀积 ⑤气态副产物和未反应的反应剂离开衬底。

进入主气流区被排出系统。

本章内容1、引言 引言 2、CVD流体动力学基础 3、CVD系统简介 4、CVD的种类 5、主要 主要CVD薄膜 6、介质薄膜的应用例CVD流体动力学基础边界层(滞留层)概念δ ( x ) = ( μx / ρU )1 / 2δ=1 2 μ 1/ 2 δ ( x ) dx = L( ) ∫ L0 3 ρULLLGrove模型1966年Grove Gro e建立了一个简单 建立了 个简单 的CVD淀积速率模型; 虽然简单 但Grove模型解释 虽然简单,但 了CVD过程中的许多现象并准 确地预测了薄膜淀积速率。

碳化硅化学气相沉积工艺1.引言1.1 概述概述部分的内容可以描述碳化硅化学气相沉积工艺的背景和重要性。

以下是一个可能的写作参考:概述部分:碳化硅化学气相沉积工艺是一种重要的材料制备技术,它使用气相前体在高温条件下沉积碳化硅薄膜或颗粒。

碳化硅(SiC)因其独特的物理和化学特性被广泛应用于多个领域,如电子器件、陶瓷材料、光学涂层和生物医学领域等。

碳化硅化学气相沉积工艺具有处理多种硅源和碳源的优势,可以实现对沉积层成分和结构的精密控制。

根据具体应用的需求,可以选择不同的沉积方法和参数,以获得所需的碳化硅薄膜或颗粒的特定性能。

文章旨在介绍碳化硅化学气相沉积工艺的原理和相关技术。

首先,将详细探讨工艺的基本原理和机制,包括反应气体的选择、反应温度和压力的控制以及沉积速率与膜质量的关系。

然后,将重点关注工艺参数的优化方法,如反应气体浓度、物质输运、沉积时间等对沉积层性能的影响,以及如何通过合适的参数选择来实现最佳的薄膜或颗粒质量。

通过对碳化硅化学气相沉积工艺的全面介绍和分析,我们将更好地理解该工艺的原理和应用,并为相关领域的研究和工程应用提供一定的指导和启示。

在未来,随着材料科学和工艺技术的不断发展,碳化硅化学气相沉积工艺有望在许多领域展现出更广泛的应用前景。

通过此概述,读者可以了解到本文的目的和内容结构,并对碳化硅化学气相沉积工艺的重要性和相关领域的应用前景有个初步的了解。

文章结构部分的内容可以包括以下几个方面:1.2 文章结构本文分为引言、正文和结论三个部分。

引言部分概述了本文的背景和意义,介绍了碳化硅化学气相沉积工艺的研究现状和重要性。

接下来,文章结构部分会详细介绍各个章节的内容。

正文部分分为两个章节,分别介绍了碳化硅化学气相沉积工艺的基本原理和工艺参数的优化。

2.1 碳化硅化学气相沉积工艺介绍在这一章节中,我们将详细介绍碳化硅化学气相沉积工艺的基本原理和工艺流程。

首先,我们将阐述碳化硅的化学性质和物理性质,介绍碳化硅的应用领域和市场前景。

半导体用cvd反应腔半导体用CVD反应腔,是一种重要的半导体制备技术。

CVD(化学气相沉积)是一种化学反应过程,通过气相反应在固体表面上进行材料沉积,是半导体产业中常用的工艺之一。

CVD反应腔作为实施CVD过程的重要设备,起到提供适宜反应环境和控制反应参数的作用。

CVD反应腔通常由外壳、进气管道、反应室和排气管道等组成。

外壳是反应腔的外包装,用于保护反应腔内部结构和提供机械支撑。

进气管道用于供应反应气体,其中的气体可以是预混合的反应气体,也可以是单独输入的原料气体。

反应室是CVD反应的核心部分,也是材料沉积发生的地方,通常由高温、耐腐蚀的材料制成,如石英或陶瓷材料。

排气管道用于将反应结束后的气体排出反应腔,同时可用于控制反应腔内气体压力和组成。

CVD反应腔的基本原理是在反应室中将反应气体在高温下分解为原子或分子,并在固体表面上发生化学反应,形成所需的沉积物。

具体的反应机理和沉积物的性质取决于反应气体的组成和反应条件,如温度、压力和流速等。

CVD反应腔中的反应条件可以通过控制进气管道中反应气体的流量和压力来实现,同时也可以通过加热反应室来控制温度。

对于某些特殊的半导体薄膜,还可以通过加入适当的添加剂或引入外加场等手段来调控反应动力学过程,从而获得特定性能的材料。

CVD反应腔在半导体制备中起到至关重要的作用。

它能够提供高温、高真空的反应环境,满足半导体薄膜制备的要求。

在半导体工业中,CVD反应腔广泛用于各种半导体材料的制备,如多晶硅、氮化硅、二氧化硅、磷化硅、氮化镓、氮化铝等。

这些材料在半导体器件中起到关键的作用,包括集成电路、光电器件、传感器等。

CVD反应腔通过控制反应条件,可以实现对这些材料的沉积、生长和改性等工艺,从而获得具有优良性能的半导体材料。

与传统的物理气相沉积(PVD)相比,CVD具有很多优点。

首先,CVD反应腔可以实现高温下的沉积,有利于反应动力学过程的控制和材料的形貌生长。

其次,CVD反应腔能够在较高的真空条件下进行反应,减少气体杂质和表面缺陷的引入,提高材料的质量和电学性能。