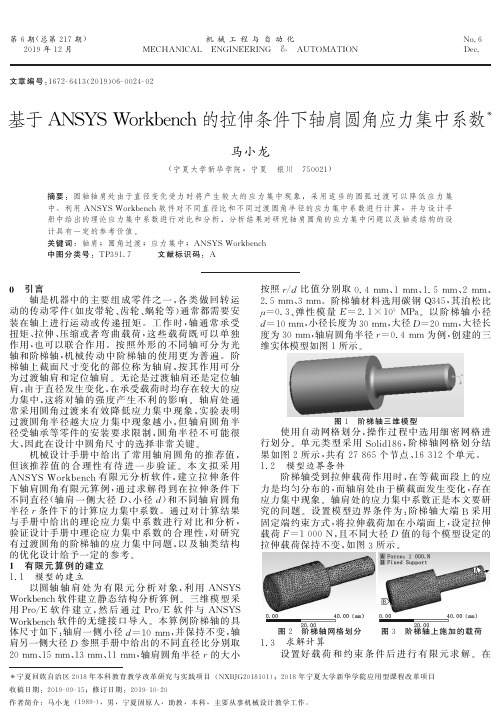

基于ANSYSWORKBENCH的齿轮接触应力分析

- 格式:pdf

- 大小:116.20 KB

- 文档页数:1

ansys workbench下固支端应力奇异的四种消除方法-回复在ANSYS Workbench中,当模型进行固支端应力分析时,有时候会出现奇异现象,这给后续的应力分析和设计带来困扰。

为了消除这些奇异的固支端应力,以下将介绍四种常用的方法。

每一步都将详细解释并提供示例,以帮助读者更好地理解和应用这些方法。

第一步:检查模型几何和边界条件在开始使用ANSYS Workbench进行固支端应力分析之前,首先需要检查模型的几何和边界条件的设置是否正确。

特别需要注意的是,检查固支边界条件和加载条件是否正确设置。

确保每个边界条件都符合模型的实际情况,且没有缺失或重复的边界条件。

示例:考虑一个简单的梁模型,其中悬臂端支承固定,梁的另一端加载垂直力。

首先确保悬臂端的固支边界条件被正确设置,并且加载力的大小和方向与实际应用相匹配。

第二步:增加网格精度奇异应力往往与网格密度有关,如果网格过于稀疏,可能会导致应力集中和奇异现象的出现。

因此,在进行固支端应力分析之前,增加网格的精度是一个有效的方法。

示例:对于一个复杂的机械零件,可以使用ANSYS Workbench的自动网格划分功能生成初始网格,然后使用“细化网格”选项来增加网格的精度。

确保网格在奇异应力发生的区域处更加密集。

第三步:使用等效模型有些情况下,模型的几何形状和加载条件可能会导致固支端应力的奇异现象。

可以使用等效模型来消除这种奇异应力。

等效模型是一种简化的模型,通过替换主模型中容易产生奇异应力的区域,使得奇异应力得以消除。

示例:考虑一个复杂的结构,其中有一个细长的凸起物,对于这个区域,可以使用等效模型来替代。

在等效模型中,可以使用柱或简化的棒状元素来代替细长凸起物,以便更好地处理固支端应力。

第四步:引入额外的约束条件有时,奇异应力可能是由于模型几何和边界条件之间的不一致性造成的。

在这种情况下,可以通过引入额外的约束条件来解决奇异应力问题。

示例:考虑一个连接件模型,连接件的几何形状存在不对称性。

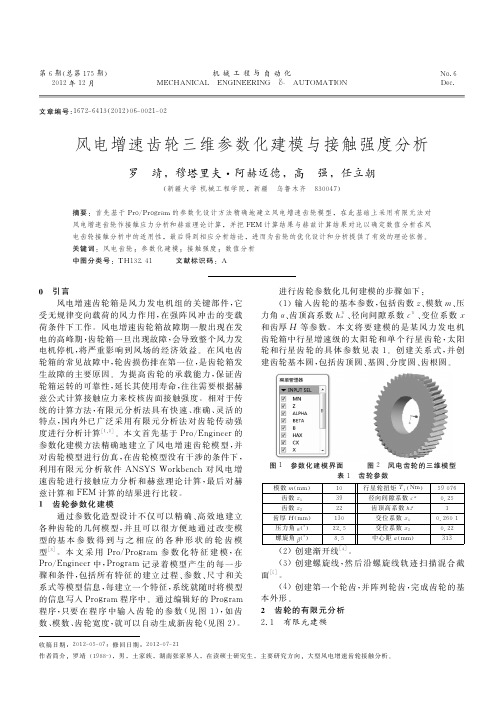

齿轮的精确建模及其接触应力有限元分析随着现代技术的发展,齿轮已经成为机械系统中不可或缺的元素之一,已经成为汽车、航空、海洋、涡轮机械和其他机械行业的主要组件。

因此,齿轮准确建模和性能分析对于满足行业需求至关重要。

首先,要精确建模齿轮,必须考虑齿轮的几何建模,其中包括齿轮几何尺寸,齿轮的轮子数量和齿轮的接触形式。

如采用普通传动,则齿轮的几何建模可以基于螺旋角、压力角和基底角实现。

在几何建模中,可以利用压力角确定齿面接触形式,此时必须考虑到内外齿圈的接触状态。

此外,齿轮的有限元模型的建立也是齿轮的精确建模的重要一环。

为此,应将齿轮的建模看作是一个有限元分析的过程,使用有限元方法实现结构的建模和接触分析。

有限元模型的正确性将直接影响到模型的准确性,因此需要根据实际情况采用适当的形式接触和材料参数来实现模型建模。

此外,接触应力也是齿轮精确建模的关键因素。

传统的有限元模型很难正确表征接触部件的精确接触应力。

因此,齿轮接触应力有限元分析被广泛应用于齿轮精确建模中。

这种方法主要是使用更细粒度的有限元模型对齿轮接触情况进行分析,以更精确的方式模拟接触应力分布,进而实现对齿轮的准确建模。

本文介绍了齿轮的精确建模及其接触应力有限元分析过程。

在几何建模中,考虑齿轮的几何尺寸、齿轮的轮子数量和接触形式。

然后,利用有限元方法实现结构的建模和接触分析,对齿轮接触应力进行分析,以更精确的方式模拟接触应力分布,实现齿轮精确建模。

在机械行业中,齿轮准确建模和性能分析的重要性显而易见。

此外,由于接触应力的影响,齿轮的精确建模也受到越来越多的关注。

必须通过准确的建模和分析,才能解决日益复杂的工程挑战。

因此,有关精确建模和接触应力有限元分析的研究有着重要的意义。

实例基于ANSYSWorkbench的轴承内外套的接触分析问题描述轴承外套外半径为30mm,内半径为15mm,另外一端为20mm;轴承内套外半径为17mm,另外一端为12mm,而内径为8mm,内外套高度均为60mm。

当用10N的外力压入内轴承套后,试模拟轴承内外套的受力情况。

(接触摩擦系数为0.2),内外套材料均取默认的钢材。

问题分析1. 要仿真压入内套时接触面的摩擦应力和正压力,这是一个静力学问题。

因此需要使用静力学分析系统。

2.该问题属于接触非线性,而材料仍旧是线弹性的,但是同时要打开大变形开关进行几何非线性分析。

3.在DM中建模,使用旋转的方式直接创建四分之一模型就可以。

在DM中做好装配关系。

4.设置接触关系,是带摩擦的接触非线性,是外套的内锥面与内套的外锥面发生了接触。

5.使用扫掠方式划分网格。

6.在后处理中使用接触工具查看接触面的摩擦应力和压应力。

求解步骤1.打开ANSYS Workbench2.创建静力学分析系统。

3.创建装配模型。

双击geometry,进入到DM中,设置单位是毫米。

(1)创建轴承外套。

在XOY面内创建截面模型如下图。

围绕Y轴旋转90度,创建四分之一实体模型。

则外套创建完毕。

(2)创建轴承内套。

在XOY面内创建截面模型如下图。

围绕Y轴旋转90度,创建四分之一实体模型。

则生成了两个四分之一体。

退出DM.4.设置接触。

双击MODEL,进入到mechanical中。

选择外套的内面,内套的外面,其接触类型为有摩擦的接触,摩擦系数为0.2.5.划分网格。

对内外套均设置扫掠网格划分,并指定单元尺寸是2mm.网格划分结果如下。

可见,有2万多个节点,从而有6万多个自由度,静力学方程有6万多个。

6.进行分析设置。

打开大变形开关。

7.设置边界条件。

设置对称面约束。

四分之一界面上均为无摩擦支撑。

固定外套的顶面。

给内套顶面施加10N的力。

8.求解。

9.后处理。

查看接触状态。

可见,内套的上半部分在发生接触,而下半部分则没有接触。

)间的球形界面的压力形貌。

上机实验报告:软件版本:ANSYS workbench 19.21.主要分析过程及注意事项分析过程:●打开workbench,从左侧的“analysis system”中拖入“static structural”到中间空白区域●由于材料已经是默认的结构钢,所以我们不用修改,但是单位和它的显示模式我们要改成像下图中的(Tonne,mm,…)和“display values in project units”。

●在geometry中导入“ball-socket.x_t ”之前,先在右边的属性栏里,找到analysis type,将3D改为2D,改完之后再导入“ball-socket.x_t ”。

●双击model进去“mechanical”,选中Geometry,在Definition中把2D Behavior改为Axisymmetric。

同时检查工作单位制是否是Metric (mm,kg,N,s,mV,mA)●选中“contacts”,插入“Frictional”Frictional Coefficient设为0.4,behavior改为auto asymmetric(自动非对称),formulation改为augmented lagrange(后面的试验结果表明,formulation设为program controlled,结果都一样)●在analysis setting里把Large Deflection改为ON●鼠标选中mesh,我们可以在下面的element size 改变网格大小,本上机实验中会分别试验1.0mm和0.5mm,修改完后右键generate mesh可观看效果●选中static structural,插入fixed support ,选中socket的上边线,并apply,然后在插入loads里的force,这时选择ball的下边线,并apply,在define by里选择component,并在y方向上输入-1000。

基于ANSYS WORKBENCH的装配体有限元分析模拟装配体的本质就是设置零件与零件之间的接触问题。

装配体的仿真所面临的问题包括:(1)模型的简化。

这一步包含的问题最多。

实际的装配体少的有十几个零件,多的有上百个零件。

这些零件有的很大,如车门板;有的体积很小,如圆柱销;有的很细长,如密封条;有的很薄且形状极不规则,如车身;有的上面钻满了孔,如连接板;有的上面有很多小突起,如玩具的外壳。

在对一个装配体进行分析时,所有的零件都应该包含进来吗?或者我们只分析某几个零件?对于每个零件,我们可以简化吗?如果可以简化,该如何简化?可以删除一些小倒角吗?如果删除了,是否会出现应力集中?是否可以删除小孔,如果删除,是否会刚好使得应力最大的地方被忽略?我们可以用中面来表达板件吗?如果可以,那么,各个中面之间如何连接?在一个杆件板件混合的装配体中,我们可以对杆件进行抽象吗?或者只是用实体模型?如果我们做了简化,那么这种简化对于结果造成了多大的影响,我们可以得到一个大致的误差范围吗?所有这些问题,都需要我们仔细考虑。

(2)零件之间的联接。

装配体的一个主要特征,就是零件多,而在零件之间发生了关系。

我们知道,如果零件之间不能发生相对运动,则直接可以使用绑定的方式来设置接触。

如果零件之间可以发生相对运动,则至少可以有两种选择,或者我们用运动副来建模,或者,使用接触来建模。

如果使用了运动副,那么这种建模方式对于零件的强度分析会造成多大的影响?在运动副的附近,我们所计算的应力其精确度大概有多少?什么时候需要使用接触呢?又应该使用哪一种接触形式呢?(3)材料属性的考虑。

在一个复杂的装配体中所有的零件,其材料属性多种多样。

我们在初次分析的时候,可以只考虑其线弹性属性。

但是对于高温,重载,高速情况下,材料的属性不再局限于线弹性属性。

此时我们恐怕需要了解其中的每一种材料,它是超弹性的吗?是哪一种超弹性的?它发生了塑性变形吗?该使用哪一种塑性模型?它是粘性的吗?它是脆性的吗?它的属性随着温度而改变吗?它发生了蠕变吗?是否存在应力钢化问题?如此众多的零件,对于每一个零件,我们都需要考察其各种各样的力学属性,这真是一个丰富多彩的问题。

齿轮弯曲应力的有限元分析朱彤1摘要:本文对有限元的概念和分析方法做了介绍,利用有限元分析软件ANSYS 对UG建模的齿轮进行了分析,得出了齿轮在不同载荷下,弯曲应力的变化情况,对齿轮的设计提供了理论依据。

关键词:ANSYS;有限元;齿轮1.有限元的基本概念有限元分析(FEA,Finite Element Analysis)的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

用有限元法不仅能提高计算精度,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

有限元求解问题的基本步骤通常为:第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。

第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。

求解域的离散化是有限元法的核心技术之一。

第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式。

第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵(结构力学中称刚度阵或柔度阵)。

1作者简介:朱彤(1969-)男,苏州职业大学教师。

研究方向:计算机辅助设计与制造。

为保证问题求解的收敛性,单元形状应以规则为好,内角避免出现钝角,避免出现畸形,因为畸形时不仅精度低,而且有缺秩的危险,将导致无法求解。

第五步:总装求解:将单元总装形成离散域的总矩阵方程(联合方程组),反映对近似求解域的离散域的要求,即单元函数的连续性要满足一定的连续条件。

总装是在相邻单元结点进行,状态变量及其导数(可能的话)连续性建立在结点处。

齿轮传动齿面接触应力

齿轮传动齿面接触应力是指齿轮在传递动力的过程中,由于齿面之间的相互接触而产生的应力。

接触应力的产生是由于齿面之间的相互挤压和摩擦力,这些力会导致齿面发生变形和磨损。

对于一对啮合的齿轮,接触应力的大小取决于多个因素,包括齿轮的模数、齿数、转速、材料、热处理方式、表面粗糙度等。

当齿面接触应力过大时,会导致齿面疲劳裂纹的产生,进而引起齿面剥落、点蚀等现象,严重影响齿轮的使用寿命。

为了减小齿面接触应力,可以采取以下措施:

1.选用适当的模数和齿数,根据传动要求合理设计齿轮参数。

2.选择合适的材料和热处理方式,提高齿轮的硬度和耐磨性。

3.对齿轮进行合理的加工和装配,减小齿面粗糙度,提高接触精度。

4.对齿轮进行适当的润滑,减小齿面之间的摩擦力。

5.控制齿轮的转速和负载,避免过载和超速运转。

总之,了解齿轮传动齿面接触应力的产生原因和影响因素,采取相应的措施减小接触应力,对于提高齿轮的使用寿命和传动效率具有重要意义。