齿轮的材料和许用应力

- 格式:ppt

- 大小:288.50 KB

- 文档页数:14

齿轮材料的选择原则齿轮的材料及其选择原则由轮齿的失效形式可知,设计齿轮传动时,应使齿面具有较高的抗磨损、抗点蚀、抗胶合及抗塑性变形的能力,而齿根要有较高的抗折断能力。

因此,对齿轮材料性能的基本要求为齿面要硬、齿芯要韧。

(一)常用的齿轮材料1(钢钢材的韧性好,耐冲击,还可通过热处理或化学热处理改善其力学性能及提高齿面的硬度,故最适于用来制造齿轮。

(1)锻钢除尺寸过大或者是结构形状复杂只宜铸造者外,一般都用锻钢制造齿轮,常用的是含碳量在0. 15%~0.6%的碳钢或合金钢。

制造齿轮的锻钢可分为:1)经热处理后切齿的齿轮所用的锻钢。

、对于强度、速度及精度都要求不高的齿轮,应采用软齿面(硬度?350 HBS)以便于切齿,并使刀具不致迅速磨损变钝。

因此,应将齿轮毛坯经过常化(正火)或调质处理后切齿。

切制后即为成品。

其精度一般为8级,精切时可达7级。

这类齿轮制造简便、经济、生产率高。

2)需进行精加工的齿轮所用的锻钢。

高速、重载及精密机器(如精密机床、航空发动机)所用的主要齿轮传动,除要求材料性能优良,轮齿具有高强度及齿面具有高硬度(如58~ 65 HRC)外,还应进行磨齿等精加工。

需精加工的齿轮目前多是先切齿,再做表面硬化处理,最后进行精加工,精度可达5级或4级。

这类齿轮精度高,价格较贵,所用热处理方法有表面淬火、渗碳、氮化、软氮化及氰化等。

所用材料视具体要求及热处理方法而定。

合金钢材根据所含金属的成分及性能,可分别使材料的韧性、耐冲击、耐磨及抗胶合的性能等获得提高,也可通过热处理或化学热处理改善材料的力学性能及提高齿面的硬度。

所以对于既是高速、重载,又要求尺寸小、质量小的航空用齿轮,就都用性能优良的合金钢(如20CrMnTi、20Cr2Ni4A等)来制造。

由于硬齿面齿轮具有力学性能高、结构尺寸小等优点,因而一些工业发达的国家在一般机械中也普遍采用了中、硬齿面的齿轮传动。

(2)铸钢铸钢的耐磨性及强度均较好,但应经退火及常化处理,必要时也可进行调质。

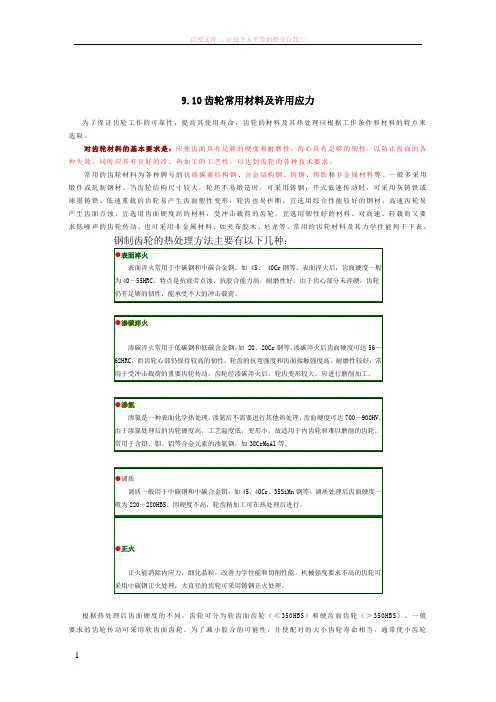

9.10齿轮常用材料及许用应力为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列于下表。

钢制齿轮的热处理方法主要有以下几种:●表面淬火表面淬火常用于中碳钢和中碳合金钢,如 45、 40Cr钢等。

表面淬火后,齿面硬度一般为40~55HRC。

特点是抗疲劳点蚀、抗胶合能力高。

耐磨性好;由于齿心部分未淬硬,齿轮仍有足够的韧性,能承受不大的冲击载荷。

●渗碳淬火渗碳淬火常用于低碳钢和低碳含金钢,如 20、 20Cr钢等。

渗碳淬火后齿面硬度可达56~62HRC,而齿轮心部仍保持较高的韧性,轮齿的抗弯强度和齿面接触强度高,耐磨性较好,常用于受冲击载荷的重要齿轮传动。

齿轮经渗碳淬火后,轮齿变形较大,应进行磨削加工。

●渗氮渗氮是一种表面化学热处理。

渗氮后不需要进行其他热处理,齿面硬度可达700~900HV。

由于渗氮处理后的齿轮硬度高,工艺温度低,变形小,故适用于内齿轮和难以磨削的齿轮,常用于含铅、钼、铝等合金元素的渗氮钢,如38CrMoAl等。

●调质调质一般用于中碳钢和中碳合金钥,如45、40Cr、35SiMn钢等。

调质处理后齿面硬度一般为220~280HBS。

四、硬齿面斜齿轮传动设计步骤已知:传递功率P ,转速1n 、2n (或传动比i ,齿数比u );齿轮的布置情况,载荷的变动情况,每天工作小时数,使用年限等。

设计:齿轮的材料,热处理,主要尺寸等 步骤:1.选择齿轮材料:包括大小齿轮的材料,热处理,硬度,查表7-5选择精度等级(一般为6~9级);初选螺旋角()815β选12040Z = (闭式);117~20Z =(开式) 但1HBS 、2HBS >3502.确定许用应力1)许用接触应力的确定 式(7-24)[]lim H bH HL HK S σσ=① 由表7-8 ,查lim 1H b σ 、lim 2H b σ,并取二者的小值计算[]H σ② 取安全系数 H S (课本:P145) ③ 计算应力循环次数60nt H N =, n 是与[]H σ对应齿轮的转速。

④ 由图7-35 查循环基数 HO N⑤ 计算HL K = 当H HO N >N 时,取1HL K = ⑥ 计算[]H σ2) 许用弯曲应力 式(7-30)[]l i m F bF FC FL FK K S σσ=①由表7-9,查lim 1F b σ ,lim 2F b σ ②取安全系数F S (课本:P148) ③取K FC (课本:P148)④计算K FL 一般FV H N =N ,6FO N =410⨯当HBS >350时,FL K =1 ≥,但≤1.6⑤计算[]1F σ、[]2F σ3.计算工作转矩6PT=9.5510n⨯ (如果已知,就不必计算) 4.根据齿根弯曲强度公式,求模数式(7-29)n mm k ≥初步计算时,取 1.4m k = ;由表7-7查d ψ ;图7-32查K βY F1 、Y F2 由 Z 1 、 Z 2 查图7-38得到 计算[]11F F Y σ 、[]22F F Y σ 并代入二者中的大值求出n m ,并取标准值,则12()2cos n m Z Z a β+=,圆整后,重新计算β:12()arccos 2n m Z Z aβ+=精确到秒则11cos n m Z d β=,1d b d ψ= 圆整后作为b 2 ,12(5~10)b b =+ 实际的21d b d ψ=5. 精确验算齿根弯曲应力式(7-28))[]1212F F Fd nT K K Y Y Y d m βνεβσσψ=≤式中:1Y K εβαε= , 0.9 1.0K ε= 12111.88 3.2cos Z Z αεβ⎡⎤⎛⎫=-+⎢⎥⎪⎝⎭⎣⎦1140Y ββ=-, 11601000d n πν=⨯ m/s由图7-33查K ν,并计算:[]1111212F F F d n T K K Y Y Y d m βνεβσσψ=≤ ;[]1222212F F F d nT K K Y Y Y d m βνεβσσψ=≤如不满足,可增加模数重新验算,并将该模数作为该对齿轮的模数。

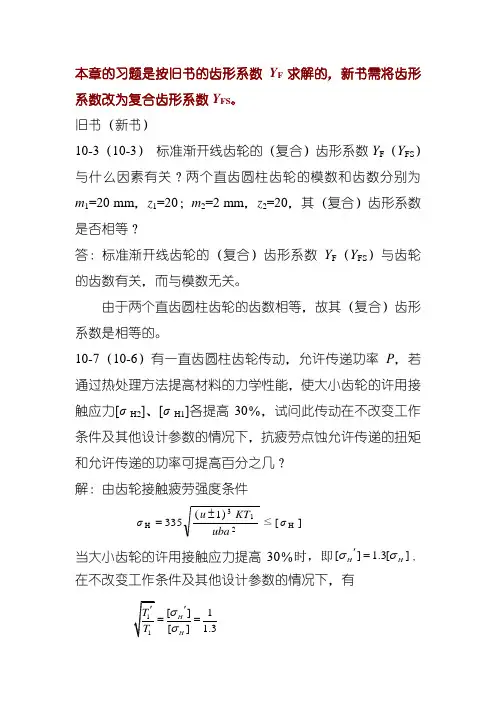

本章的习题是按旧书的齿形系数Y F 求解的,新书需将齿形系数改为复合齿形系数Y FS 。

旧书(新书)10-3(10-3) 标准渐开线齿轮的(复合)齿形系数Y F (Y FS )与什么因素有关?两个直齿圆柱齿轮的模数和齿数分别为m 1=20 mm ,z 1=20;m 2=2 mm ,z 2=20,其(复合)齿形系数是否相等?答:标准渐开线齿轮的(复合)齿形系数Y F (Y FS )与齿轮的齿数有关,而与模数无关。

由于两个直齿圆柱齿轮的齿数相等,故其(复合)齿形系数是相等的。

10-7(10-6)有一直齿圆柱齿轮传动,允许传递功率P ,若通过热处理方法提高材料的力学性能,使大小齿轮的许用接触应力[σ H2]、[σ H1]各提高30%,试问此传动在不改变工作条件及其他设计参数的情况下,抗疲劳点蚀允许传递的扭矩和允许传递的功率可提高百分之几?解:由齿轮接触疲劳强度条件][≤)1(335H 213H σuba KT u σ±=当大小齿轮的许用接触应力提高30%时,即[] 1.3[]H H σσ'=,在不改变工作条件及其他设计参数的情况下,有[]1[] 1.3H H σσ'==得: 21111.3 1.69T T T '==11 1.69P P T T P P '=''=故允许传递的扭矩和允许传递的功率可提高69%。

10-8(10-7) 单级闭式直齿圆柱齿轮传动,小齿轮的材料为45钢调质,大齿轮材料为ZG310-570正火,P = 4 kW , n 1=720 r/min ,m =4 mm ,z 1=25,z 2 =73,b 1=84 mm ,b 2 =78 mm ,单向传动,载荷有中等冲击,用电动机驱动,试问这对齿轮传动能否满足强度要求而安全工作。

解 :⑴ 齿轮材料的许用应力由表 10-1查得小齿轮材料45钢调质,齿面硬度230HBS ;大齿轮ZG310-570正火,齿面硬度180HBS ,齿轮的材料为软齿面齿轮。

齿轮材料的许用应力与安全系数齿轮材料许用应力与安全系数不言而喻,如何选用材料许用应力,是齿轮强度设计的关键,安全系数取的太低往往带来使用安全风险,安全系数取的太高则必然造成材料和能源浪费。

上世纪尤其80年代之前一些钢种如45#、40Cr、Q235(A3)、Q345(16Mn) 的许用应力数据比较全,很多设计手册中都有,但齿轮材料(如20CrMnTi、20CrNi3、20CrNiMo、20CrNiMo等)的许用应力数据,往往在设计手册中是找不到的。

本文根据机械设计的基本原则和材料标准中强度数据,演算出齿轮材料弯曲许用应力、疲劳许用应力和接触许用应力数据,供齿轮设计人员参考使用。

一、许用应力选择依据1、许用弯曲应力—用于齿根强度计算根据设计手册,静载荷拉应力安全系数:低强度钢n=1.4-1.8;高强钢n=1.7-2.2;ss以屈服强度为基数。

齿轮材料屈服强度数据可从GB/T699-1999、GB/T1591-2008、GB/T3077-1999标准中选取。

受弯曲应力比拉应力状况会好一些,许用应力可以提高15-20%。

2、许用弯曲疲劳应力—用于齿根疲劳强度计算疲劳载荷安全系数:低强度钢n=1.5-1.8;高强钢n=1.8-2.5。

-1s弯曲疲劳强度极限σ=0.27(σ+σ),σ和σ数据可从GB/T699-1999、-1sbsbGB/T1591-2008、GB/T3077-1999标准中选取。

3、许用接触应力—用于齿面接触强度计算许用接触应力不但与齿轮本身材料硬度有关,与其配对的齿轮硬度也有关联,下列数据是将齿轮副当同一材料看待。

齿轮硬度根据齿轮材料及其热处理方法来确定,多数数据可以从GB/T5216-2004标准选取。

许用应力数值是材料布式硬度的0.59-0.69,随着硬度提高,比例也增高。

二、常见齿轮材料许用应力屈服强度抗拉强度弯曲许用应力疲劳许用应力接触许用应力序号材料牌号热处理方法硬度HB Mpa Mpa MPa Mpa Mpa 1 Q235 正火 129 235 435 141 85 330 2 Q275 正火 141 275 475 164 92 359 3 Q345 正火 163 345 550 208 124 470 4 Q390 正火 169 390 570 226 135 511 5 45 调质 215 355 685 212 153 470 6 40MnB 调质 280 785 980 470 256 600 7 40Cr 调质 255 785 980 470 256 600 8 20CrMnTi 渗碳淬火回火 320 850 1080 510 280 745 9 20CrNi 渗碳淬火回火 232 590 785 354 199 620 10 20MnTiB 渗碳淬火回火 333 930 1130 558 299 745 11 20CrNi3 渗碳淬火回火 275 735 930 441 241 650 12 20CrMo 渗碳淬火回火 262 685 885 411 228 620 13 20CrNiMo 渗碳淬火回火 290 785 980 471 256 650 14 38CrMoAl 调质后渗氮 290 835 980 501 263 650 15 42CrMo 调质后渗氮319 930 1080 558 280 745 16 12Cr2Ni4 调质后渗氮 348 1030 1180 648 328 745三、使用注意事项1、本表数据与热处理方法紧密相关,包括淬火温度和回火温度。

一、常用的齿轮材料是钢、铸铁和非金属材料。

1、锻钢钢材的韧性好,耐冲击,还可以通过热处理或化学热处理改善其力学性能及提高齿面硬度,故最适应于用来制造齿轮。

除尺寸过大(da>400~600mm)或者是结构形状复杂只宜铸造者外,一般都用锻钢制造齿轮,常用的是含碳量在(0.15~0.6)%的碳钢或合金钢。

制造齿轮的锻钢可分为:软齿面(硬度≤350HBS):经热处理后切齿的齿轮所用的锻钢对于强度、速度及精度都要求不高的齿轮,应采用以便于切齿,并使刀具不致迅速磨损变钝。

因此,应将齿轮毛坯经过正火(正火)或调质处理后切齿。

切制后即为成品。

其精度一般为8级,精切时可达7级。

这类齿轮制造简便、经济、生产效率高。

硬齿面(硬度>350HBS):需进行精加工的齿轮所用的锻钢高速、重载及精密机器(如精密机床、航空发动机)所用的主要齿轮传动,除要求材料性能优良,轮齿具有高强度及齿面具有高硬度(如58~65HRC)外,还应进行磨齿等精加工。

需精加工的齿轮目前多是先切齿,再做表面硬化处理,最后进行精加工,精度可达5级或4级。

这类齿轮精度高,价格较贵,所以热处理方法有表面淬火、滲碳、氮化、软氮化及氰化等。

所以材料视具体要求及热处理方法而定。

合金钢根据所含金属的成分及性能,可分别使材料的韧性、耐冲击、耐磨及抗胶合的性能等获得提高,也可通过热处理或化学热处理改善材料的力学性能及提高齿面的硬度。

所以对于既是高速、重载又要求尺寸小、质量小的航空用齿轮,就都用性能优良的合金钢(如20CrMnTi,20Cr2Ni4A等)来制造。

2、铸钢铸钢的耐磨性及强度均较好,但应经退火及正火处理,必要时也可进行调质。

铸钢常用于尺寸较大的齿轮。

3.铸铁灰铸铁性质较脆,抗冲击及耐磨性都较差,但抗胶合及抗点蚀的能力较好。

灰铸铁齿轮常用于工作平稳、速度较低、功率不大的场合。

4.非金属材料对高速轻载及精度不高的齿轮传动,为了降低噪声,常用非金属材料(如夹布胶木、尼龙等)做小齿轮,大齿轮仍用钢或铸铁制造。

齿轮许用应力是否相同齿轮是机械传动中常用的零部件,它通过轮齿间的啮合来传递动力和转速。

在齿轮的设计和制造过程中,许用应力是非常重要的参数,它直接影响着齿轮的可靠性和寿命。

有人认为,齿轮的许用应力应该相同,但其实并非如此,下面我们来详细探讨一下这个问题。

首先,我们先简单介绍一下许用应力的概念。

许用应力是指在一定工况下,零件所能承受的最大应力值。

在齿轮的设计和制造中,许用应力是由实际工况和材料强度来确定的,不同的工况和材料会有不同的许用应力值。

因此,齿轮的许用应力并不是固定的,而是根据实际情况来确定的。

然后,我们来看一下为什么有人认为齿轮的许用应力应该相同。

这是因为齿轮的主要功能是啮合传动,而不是承受外来载荷。

因此,有人认为齿轮的许用应力应该和其他零部件保持一致,这样才能保证整个机器的协调工作。

但是,这种想法并不准确。

事实上,齿轮的大小和功率往往是不同的,因此它们的承载能力也会不同。

如果将其许用应力相同,那么容易造成一些问题。

例如,对于大型齿轮来说,如果它的许用应力和小型齿轮保持一致,那么就会导致其安全系数过低,不能承受大的载荷,容易出现损坏。

而对于小型齿轮来说,如果它的许用应力和大型齿轮保持一致,那么又会造成材料过度浪费,使其性价比降低。

因此,齿轮的许用应力应该根据其自身的大小和功率来进行合理设置。

在实际应用中,齿轮的许用应力可以采用弹性伸长法和疲劳寿命法来确定。

弹性伸长法是指在工作状态下,齿轮所能承受的最大应力值。

疲劳寿命法是指在一定载荷下,齿轮所能承受的寿命。

这两种方法都考虑了齿轮的实际工况和材料强度,能够更好地保证齿轮的可靠性和寿命。

除此之外,齿轮的许用应力还受到其他因素的影响,例如材料的质量、表面处理、温度等等。

因此,在齿轮的设计和制造过程中,还需要考虑这些因素的影响,以获得更为精确的许用应力值。

同时,在实际应用中,齿轮的许用应力值也需要不断进行监测和评估,以及时发现和解决问题。

总的来说,齿轮的许用应力并不是固定的,它应该根据齿轮的实际情况来确定。

倒档器锥齿轮计算因为转向器没有设置传动比 我选用两个材料和尺寸大小一样的锥齿轮 1)选择齿轮材料,确定许用应力由机械设计书表6.2选两齿轮材料为: 小齿轮40Cr 调质 HBS1=260 HBS大齿轮 45 正火 HBS2=210 HBS 许用接触应力[]H σ 由[]H σ=limminH N H Z S σg接触疲劳极限lim H σ查机械设计 图6-4 lim1H σ=700N/mm2接触强度寿命系数N Z 应力循环次数N lim2H σ=550N/mm N=60njL h =6080001(103004)⨯⨯⨯⨯⨯ N=5.76910⨯ 查图机械设计6-5(如没有特殊说明图表都来源于机械设计书)得N ZN Z =1接触最小安全系数lim H S lim H S =1[]1H σ =700 1/1⨯ []1H σ =700N/mm 2[]25501/1H σ=⨯ []2H σ =550N/ mm 2许用弯曲应力[]F σ 由式[]limminF F N X F Y Y S σσ=弯曲疲劳极限lim F σ 查图6-7 lim1F σ=540N/mm 2, 2lim 2420/F N mm σ= 弯曲强度寿命N Y 查图6-8 12N N Y Y ==1弯曲强度尺寸系数X Y 查图6-9(设模数m 小于5) X Y =1 弯曲强度最小安全系数min F S min F S =1.4 则[]1F σ=54011/1.4⨯⨯ []1F σ=450 N/mm 2 []2F σ= 42011/1.4⨯⨯ []2F σ=300 N/mm 2 2)齿面解除疲劳强度设计计算确定齿轮传动精度等级,估取圆周速度7/t m s υ=,参考表6-7 、6-8选取∏公差等级组7级锥齿轮分度圆直径d(1d ≥+齿宽系数dm ψ 查表6.14 dm ψ=0.3 小齿轮齿数1z =13 1z =13 那么 大齿轮齿数211z z i ==18.2圆整 2z =18 齿数传动比u=1.385 u=1.385 传动比误差为/u u V /(1.4 1.385)/1.40.01070.05u u =-=<V 倒档器输入轴扭矩1T1119550/T P n ==10050 N m g 1T =10050N •mm 载荷系数K= A V K K K βA K ——使用系数 查表6.3 A K =1.1 V K ——动载系数 由推荐值 1.05-1.4 V K =1.2 K β——齿向载荷分布系数 由推荐值1.0-1.2 K β=1.1载荷系数 K1.1 1.2 1.1A V K K K K β==⨯⨯ K=1.452材料弹性系数E Z 查6.4E Z 节点区域系数 H Z 查图6-3 H Z =2.5计算得d1≥44.74 mm d1≥44.74mm 齿轮模数m m=d1/z1=3.44 圆整 m=3.5 小齿轮大端分度圆直径 d1=mz1=3.5⨯13 d1=45.5mm 大齿轮大端分度圆直径 d2=mz2=3.5⨯18 d2=63mm 齿轮平均分度圆直径d m =/(1dd1m =45.5/(1+d 1m =38.7mmd2m ) d 2m =53.59mm圆周速度1m υ=3.141/60000m d n I 1m υ=16.2m/s 2m υ=3.1422/60000m d n2m υ=18.84m/s齿宽b b1=dm ψd 1m =11.61mm 圆整 b1=12mm b2=dm ψd 2m =16.007mm 圆整 b2=16mm 3)齿根弯曲疲劳强度校核计算 由式[]212(1F Fa Sa F KT Y Y bdm σσ=≤当量齿数v z11/cos 3016.04v z z δ===1v z =16.04221z z u υυ==30.75 2z υ=30.75 齿形系数Fa Y 应力修正系数Sa Y 查表 6.5 1Fa Y =3.21,2 2.91Fa Y =1Sa Y =1.46,2Sa Y =1.53计算弯曲疲劳强度1F σ=197.17<[]H σ 所以齿根弯曲强度满足 4)齿轮其他主要尺寸计算 分度锥角1cos δ=0.8107 1δ=35.83o锥距255.1R ==R=55.1mm齿顶高 3a a h h m mm *==齿根高 () 3.6f a h h c m mm **=+=齿顶圆直径2cos 82.24a a d d h mm δ=+=齿根圆直径 2cos 72.9f f d d h mm δ=-=齿顶角 arctan(/) 3.1a a h R θ== 齿根角 arctan(/) 3.7f f h R θ== 4)结构设计及绘制齿轮零件图花键连接强度计算花键轴的内径为20mm,轴与发动机轴用凸缘联轴器连接;选取花键规格N d D B ⨯⨯⨯为620245⨯⨯⨯;因为花键是连接发动机输出轴和转向器轴,因此,他们是动连接。