AlAl-Ti-B晶粒细化机理解析

- 格式:doc

- 大小:4.18 MB

- 文档页数:24

Mn对Al-Ti-B、 Al-Ti-C中间合金细化铝晶粒效果的影响李建国;孙雪迎;茶国吉;陈学敏【期刊名称】《轻合金加工技术》【年(卷),期】2012(040)003【摘要】试验研究了Mn元素对Al-5Ti-1B和Al-5Ti-0.2C两种铝用中间合金晶粒细化效果的影响,分析了Mn元素影响两种中间合金晶粒细化效果的机制.结果表明,总体来讲,Mn对Al-5Ti-1B和Al-5Ti-0.2C的晶粒细化效果有不同程度的破坏作用.微量Mn元素不会影响铝熔体中形核基底的活性,Mn元素加入铝熔体后的生长限制因子很小,不能有效阻止小尺寸晶粒的长大和相互融合,添加Mn元素所导致的熔体过热对晶粒细化的破坏作用占主导地位,最终导致中间合金的晶粒细化效果被削弱.【总页数】7页(P25-30,70)【作者】李建国;孙雪迎;茶国吉;陈学敏【作者单位】清华大学材料科学与工程系教育部先进材料实验室,北京100084;清华大学材料科学与工程系教育部先进材料实验室,北京100084;清华大学材料科学与工程系教育部先进材料实验室,北京100084;新星化工冶金材料(深圳)有限公司,广东深圳518106【正文语种】中文【中图分类】TG146.21;TG292【相关文献】1.Al-Ti-B和Al-Ti-C对变形铝合金8011晶粒细化及力学性能的影响 [J], 赵文军;刘操;夏天东;田亚斌2.Mg对Al-Ti-B、Al-Ti-C中间合金细化铝晶粒效果的影响 [J], 李建国;孙雪迎;陈学敏3.Fe对Al-Ti-B和Al-Ti-C中间合金细化纯铝时晶粒形核与生长行为的影响 [J], 李建国;孙雪迎;茶国吉;陈学敏4.Si对Al-Ti-B、Al-Ti-C中间合金细化铝晶粒效果的影响 [J], 李建国;孙雪迎;茶国吉;陈学敏5.Al-Ti-C中间合金细化铝及Al-Zn-Mg-Cu_1.5合金晶粒研究 [J], 冯庆玲;王昶明因版权原因,仅展示原文概要,查看原文内容请购买。

国内外al-5ti-1b合金线的组织与晶粒细化性能

AL-5Ti-1B合金又称B合金,广泛应用在航空航天、军事设备和工业等领域,其中B

合金线材可细化其形成的组织结构和晶粒尺寸,满足特定的性能要求。

B合金的组织是由α- Ti和γTiAl固溶体共存的功能块组成的,α阶段为针状铁素体,γ阶段为具有四方六角型晶粒绐构,正结构和残余亚晶结构共存。

大多数B合金都具有良好的细化性能,具有抗拉和耐热强度。

多细化加热工艺和少量晶间相,让B合金强度

和塑性兼具,因而得到应用。

近年来,研究B合金中晶粒细化性能的研究取得突破性进展。

国外有关研究结果指出,采用活化振动增强热处理,可以显著降低晶粒大小,进而改善拉伸性能和理论耐热强度,

具有很好的晶粒细化性能。

在国内,不同热处理条件制备AL-5Ti-1B合金晶粒细化研究,结果表明:在以循环加

热和减压回火为主的复合温度热处理过程中,B合金的晶粒得到有效的晶粒细化改善,随

着B合金晶粒细化的增加,强度和塑性性能有显著改善。

此外,作者还认为,温度和AVI

的关联系数可用来诊断材料的晶粒细化程度。

综上所述,AL-5Ti-1B合金的组织主要由α和γ结构组分共存,而细化晶粒可以通

过活化振动增强热处理或者复合温度热处理等方式得到有效改善,从而提高了材料的拉伸

性能和耐热强度,取得了良好的晶粒细化效果。

铸造铝合金晶粒细化技术与发展摘要:Al-T-B作为铝合金的异质晶粒细化剂已长达40年了。

已经证明,AlI-Ti-B的使用是铝合金获得有益冶金和力学性能实际有效的方法。

但是,由于二硼化物粒子聚集牵涉到的许多质量问题至今不能解决,所以铝业界长期以来希望找到一种代替品。

介绍了AI-T-C晶粒细化剂的最新进展和国产Al-Ti-C的研制开发。

晶粒细化试验结果证明,国产Al-Ti-C的细化效果比进口Al-Ti-B的好。

在工业纯铝铸轧板的初步试用中获得了较好的结果,在A3S6合金中已获得了工业应用。

关键词:铝合金;Al-Ti-B晶粒细化剂;AI-Ti-C晶粒细化剂铸锭是变形加工产品多段加工的第一步。

铸锭质量影响加工产品最终的性能。

晶粒细化能大改善铸锭的均匀性,提高力学性能和铸造速度,防止铸锭裂纹和产生羽毛状晶。

工业实践中使用最广的晶粒细化剂Al-Ti-B,至今它虽然仍是铝工业中优先选用的细化剂,但是硼化物粒子聚集带来的一些难以克服的缺点也困扰了铝工业几十年。

为此,铝工业长期以来希望找到一种AlI-Ti-B的代替品,Al-T-C便是其中的选择之一。

一、铝晶粒细化剂的发展实践证明,钛能在铝中产生很好的晶粒细化作用,但是在亚包晶成分下钛细化作用很弱。

进一步得知加入硼时钛的细化作用大大提高,使用Al-Ti-1B加入0.005%Ti 便能起到很好的晶粒细化作用。

Al-5Ti-1B由于存在大的TiBz聚集物、KAIF、氧化物和其他非金属夹杂是不令人满意的。

为此,作为折衷开发了含低硼的Al-5Ti-0.2B,其优点是:没有大的TiB:聚集物;二硼化物粒子尺寸小(~1μm);非金属夹杂少;较好的晶粒细化性能。

在此期间也开发了低T/B比的Al-3Ti-1B合金,并于1985年首次应用。

由于铝加工产品质量的不断提高,铝工业要求不含TiB的中间合金,20世纪80年代,英AB(Anglo-Blackwells )公司开发了Al-6%Ti-0.02%C合金。

铝合金的晶粒细化机制研究铝合金是一类重要的结构材料,具有轻质、高强度和良好的可塑性等特点,在工业和航空航天领域得到广泛应用。

然而,铝合金的晶粒尺寸对其力学性能有着重要的影响。

晶粒细化是改善铝合金力学性能的一种有效方法。

本文将探讨铝合金晶粒细化的机制。

1. 晶粒细化的重要性晶粒是金属晶体的最小单元,晶粒尺寸对材料的力学性能起着至关重要的作用。

较小的晶粒尺寸意味着更多的晶界数量,晶界能够有效阻碍晶界滑移和位错运动,从而提高材料的强度和硬度。

此外,晶粒细化也能够改善材料的韧性和耐腐蚀性能。

2. 细化机制铝合金晶粒的细化机制有多种,包括加工变形、时效处理、热处理等。

以下将介绍几种常见的晶粒细化机制。

2.1 加工变形加工变形是最常用的晶粒细化方法之一。

通过塑性变形,可以引入大量的位错,位错可以作为晶粒细化的原始核心。

位错密度的增加会导致晶粒边界的移动和重组,最终实现晶粒尺寸的减小。

常见的加工变形方法包括冷拔、冷轧、挤压等。

2.2 时效处理时效处理是通过控制合金的组织结构进行晶粒细化的方法之一。

通常情况下,时效处理是在合金回火过程中进行的,通过合适的时效工艺,可以使固溶态合金中的过饱和固溶体析出细小的弥散相,从而实现晶粒的细化。

2.3 热处理热处理是通过高温退火来实现晶粒细化的方法之一。

在高温下,晶体内部会发生再结晶现象,原有的晶粒会重新长大。

然而,通过适当的退火处理,可以在晶界上引入新的位错,从而限制晶粒的再长大,达到晶粒细化的目的。

3. 研究方法为了深入探究铝合金的晶粒细化机制,研究者们采用了许多先进的技术和方法。

3.1 金相显微镜金相显微镜是观察材料晶粒尺寸和结构的常用工具。

通过制备合适的金相样品,并在金相显微镜下进行观察和测量,可以获得材料的晶粒尺寸及分布情况,从而评估晶粒细化的效果。

3.2 透射电子显微镜透射电子显微镜是一种高分辨率的观察材料微小结构的工具,可以用于观察和分析铝合金中的晶界和位错。

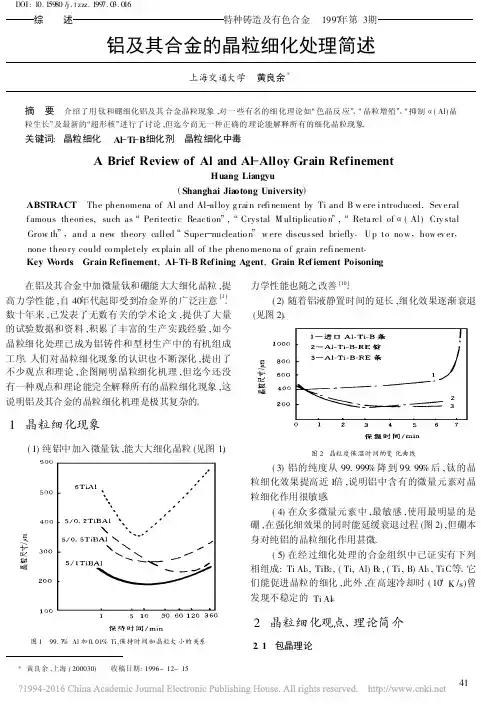

综 述特种铸造及有色合金 1997年第3期铝及其合金的晶粒细化处理简述上海交通大学 黄良余摘 要 介绍了用钛和硼细化铝及其合金晶粒现象,对一些有名的细化理论如“色晶反应”、“晶粒增殖”、“抑制α(Al)晶粒生长”及最新的“超形核”进行了讨论,但迄今尚无一种正确的理论能解释所有的细化晶粒现象。

关键词:晶粒细化 Al -Ti -B 细化剂 晶粒细化中毒A Brief Review of Al and Al -Alloy Grain RefinementHuang Liangyu(Shanghai Jiaotong University )ABSTRACT The phenomena of Al and Al-alloy g rain refinement by Ti and B w ere introduced.Sev eral famous theories,such as “Peritectic Reaction ”,“Crystal M ultiplicatio n ”,“Reta rcl of α(Al)Cry stalGrow th ”,and a new theory called “Super -nucleatio n”w ere discussed briefly .Up to no w ,how ev er ,none theo ry could co mpletely ex plain all of the pheno meno na o f grain refinement .Key W ords :Grain Refinement ,Al -Ti -B Ref ining Agent ,Grain Ref iement Poisoning 在铝及其合金中加微量钛和硼能大大细化晶粒,提高力学性能,自40年代起即受到冶金界的广泛注意[1]。

数十年来,已发表了无数有关的学术论文,提供了大量的试验数据和资料,积累了丰富的生产实践经验,如今晶粒细化处理已成为铝铸件和型材生产中的有机组成工序。

铝合金的晶粒细化与力学性能关系分析铝合金是一种常见的金属材料,具有轻质、高强度和良好的可塑性等特点,在广泛的应用领域中发挥着重要作用。

晶粒细化是改善铝合金力学性能的重要途径之一,本文将分析铝合金的晶粒细化与力学性能之间的关系。

一、晶粒细化的定义与影响因素晶粒细化是指金属材料中晶粒尺寸的减小,常用的指标是晶粒尺寸的平均值或分布范围。

晶粒细化对铝合金的力学性能有着重要的影响,主要体现在以下几个方面:1. 提高材料的强度和硬度:晶粒细化可以增加晶界的数量和长度,有效阻碍位错的运动,从而提高材料的强度和硬度。

2. 提高材料的塑性和韧性:适当的晶粒细化可以增加材料的位错密度,提高材料的塑性和韧性,降低脆性。

3. 提高材料的疲劳寿命:晶粒细化可以减小应力集中程度,增加材料的疲劳寿命。

二、晶粒细化方法与机制实现铝合金的晶粒细化可以采用多种方法,其中常用的方法包括:1. 热变形与热处理:通过热机械处理,如等温压下变形处理、等温回火处理等,可以实现晶粒细化。

变形过程中的晶界滑移和再结晶过程是晶粒细化的主要机制。

2. 添加细化剂:向铝合金中添加细化剂,如颗粒、纤维等,可以增加晶核数量,促使晶粒细化。

3. 机械制备:采用机械球磨、挤压等方法可以实现铝合金的晶粒细化,机械变形和碎裂是晶粒细化的主要机制。

三、晶粒细化与力学性能关系的实验研究大量的实验研究表明,晶粒细化可以显著改善铝合金的力学性能。

以下为几个常见的实验结果:1. 强度和硬度提高:晶粒细化后,铝合金的屈服强度、抗拉强度和硬度均有所提高。

2. 塑性和韧性改善:适当的晶粒细化可以增加铝合金的塑性应变和断裂韧性,降低脆性破坏特性。

3. 疲劳寿命延长:晶粒细化可以提高铝合金的疲劳寿命,延缓疲劳裂纹的扩展速度。

四、晶粒细化与力学性能关系的理论解释对于晶粒细化与力学性能关系的理论解释,主要有以下几种观点:1. 晶界滑移阻碍理论:晶粒细化可以增加晶界的数量和长度,有效限制晶界滑移,从而提高强度和硬度。

Al-Ti-B增强镁合金组织性能的研究的开题报告一、研究背景与意义镁合金具有低密度、高比强度、良好的加工性和抗冲击性能等优点,被广泛应用于汽车、航空航天、电子等领域。

然而,镁合金的塑性、强度和耐腐蚀性能较差,限制了其进一步应用和发展。

因此,研究如何提高镁合金的组织性能,是当前镁合金研究的重点之一。

近年来,添加B、Ti等元素成功地提高了镁合金的组织性能。

B通过形成AlB2和Mg3B2等化合物,细化晶粒和提高硬度、强度和耐腐蚀性能;Ti可以形成TiB2和TiAl3等化合物,同时细化晶粒和提高塑性和强度。

因此,采用Al-Ti-B复合增强镁合金,可以综合提高其组织性能。

二、研究内容与方法本研究旨在探究Al-Ti-B增强镁合金的组织性能,并研究其制备方法。

具体研究内容包括:1. 合金材料的制备:采用真空感应熔炼法制备复合增强镁合金。

2. 结构与性能表征:利用光学显微镜(OM)、扫描电子显微镜(SEM)、X射线衍射(XRD)分析合金的显微组织和相组成,用硬度测试、拉伸试验等方法研究合金的性能。

3. 形成机理:研究Al-Ti-B复合增强镁合金的形成机理,探究增强剂对合金组织性能的影响。

三、预期成果1. 制备出Al-Ti-B复合增强镁合金,分析其显微组织和相组成。

2. 研究Al-Ti-B复合增强镁合金的硬度、拉伸强度和塑性等性能,与常规镁合金进行比较。

3. 探究Al-Ti-B复合增强镁合金的形成机理。

四、进度安排第一年(初步研究、数据采集和分析):1. 收集文献,了解Al-Ti-B增强镁合金的研究进展和发展趋势。

2. 制备Al-Ti-B复合增强镁合金样品并进行初步的显微组织和相组成分析。

3. 测试合金样品的硬度、拉伸强度和塑性等性能。

第二年(深入研究、数据分析和总结):1. 深入研究Al-Ti-B复合增强镁合金的组织性能,分析实验结果。

2. 探究Al-Ti-B复合增强镁合金的形成机理,了解增强剂对合金组织性能的影响。

Al—Ti—B—RE中间合金晶粒细化剂细化效果试验总结段瑞芬;张生芳

【期刊名称】《铝加工技术》

【年(卷),期】1995(000)002

【摘要】本文总结了使用Al-Ti-B-RE中间合金后铸轧板,冷轧板的组织性能及细化效果。

【总页数】4页(P1-4)

【作者】段瑞芬;张生芳

【作者单位】不详;不详

【正文语种】中文

【中图分类】TG339

【相关文献】

1.用ICP-AES法快速测定Al-Ti中间合金和AlTiB晶粒细化剂中的Ti含量 [J], 王喜光;洪秀娟

2.新型中间合金铝晶粒细化剂Al-Ti-B-RE的研制 [J], 兰晔峰;郭朋;朱正锋;刘胜杰;王军年

3.Al-Ti-C中间合金晶粒细化剂的合成及其细化晶粒作用 [J], 姜文辉;韩行霖

4.热爆法合成Al-Ti和Al-TiC晶粒细化剂及其晶粒细化效果 [J], 丁万武;赵文军;夏天东

5.中间合金铝晶粒细化剂Al-Ti-B-RE的研究 [J], 任峻;陶钦贵;马颖

因版权原因,仅展示原文概要,查看原文内容请购买。

金属材料的晶粒细化与强化机制探究导言金属材料作为一种重要的工程材料,在各个领域都得到了广泛应用。

为了提高金属材料的力学性能,研究人员一直努力探索晶粒细化与强化机制。

晶粒细化是指将大尺寸的晶粒变得更小,而强化则是在晶粒界面或晶粒内部引入各种类型的位错,从而改善金属材料的力学性能。

一、晶粒细化机制晶粒细化通常通过以下两种方式实现:一是材料在加工中通过机械形变、热处理等方式使晶粒尺寸减小;二是通过添加细化剂,如微合金元素或添加剂来控制晶粒生长。

这些方法都可以有效地控制金属材料的晶粒尺寸,从而提高材料的力学性能。

1.1 机械形变细化晶粒在金属材料的加工过程中,常常会发生大量的位错和晶界滑移现象。

随着加工的进行,位错和滑移将逐渐增多,晶粒边界也开始变得复杂并形成多个小的晶粒。

这是由于材料在变形过程中,位错在晶粒界面上会发生堆集,从而促进了晶界滑移,进而导致晶粒尺寸的细化。

此外,晶体的应力也会导致晶粒的再结晶,从而减小晶粒尺寸。

1.2 热处理细化晶粒热处理也是一种常见的晶粒细化方法。

当金属材料在过热状态下冷却时,晶粒界面上的位错会出现滑移,晶粒将重新排列形成新的晶界,从而实现细化。

此外,在热处理过程中,溶质元素通过减小了晶界能,从而抑制了晶粒长大。

通过控制热处理条件,可以达到更好的晶粒细化效果。

二、强化机制金属材料的强化主要通过位错的增多和位错的相互作用来实现。

位错是晶体中的一种缺陷,当应力作用于晶体时,位错会发生运动和相互消长。

通过控制位错的密度和分布情况,可以有效地提高材料的强度和硬度。

2.1 塑性变形强化在金属材料中,位错是一种很常见的缺陷。

当应力作用于晶体时,位错会发生运动,进而引起位错的互相交错和相互消长。

此种位错相互作用的过程可以阻碍晶体的滑移,从而达到强化的效果。

此外,对于弥散相、析出相的存在也会增加晶界的能量,提高材料的强度。

2.2 相间位错强化金属材料中存在不同成分的相时,会引起相间界面的位错运动。

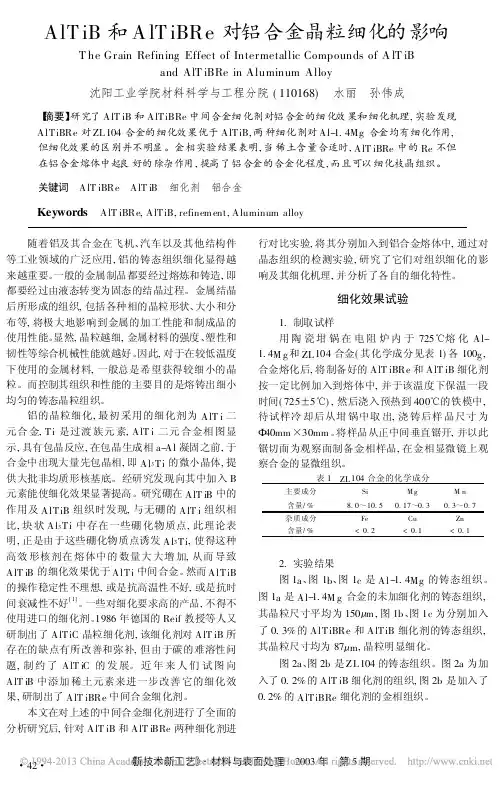

[文章编号]1004-0609(2001)05-0801-05Al2Ti2B合金的组织分析①马洪涛1,李建国2,张柏清2,方鸿生2(1.清华大学精仪系摩擦学国家重点实验室,北京100084;2.清华大学材料科学与工程系,北京100084)[摘 要]用SEM,TEM和XRD等分析设备系统分析了Al2Ti2B合金的显微组织,结果表明:在A l25Ti21B合金组织中有TiAl3和TiB2颗粒团,而Al23Ti23B合金组织中仅有(Al,Ti)B2颗粒团,并认为(Al,Ti)B2应是TiB2和AlB2的混合体。

[关键词]Al2Ti2B合金;显微组织;晶粒细化[中图分类号]TG146.2 [文献标识码]A 在Al2Ti2B系列中间合金中,Al25Ti21B合金和Al23Ti23B合金在细化纯铝和铸造Al2Si合金时有相互矛盾的的细化规律[1,2],这使Al2Ti2B合金对纯铝及铝硅合金的细化机理需作更深入地探讨。

在现有的文献中解释铝合金细化及细化机理[3~8],存在较多矛盾的原因之一是对中间合金的组织分析方法存在较大的差异。

作者拟通过对自制的Al2 Ti2B系列中间合金进行组织及相结构的系统分析,以期对探讨Al2Ti2B合金的细化机理有所帮助。

1 实验方法采用铝热还原法制备Al2Ti2B系列中间合金,合金成分范围为Al2(0~7)%Ti2(0.5~4)%B(质量分数)。

在TiB2分子中,Ti与B的质量比m (Ti)/m(B)=2.2,分析合金的组织时按照合金中Ti与B质量比分别为m(Ti)/m(B)<2.2,m (Ti)/m(B)> 2.2,因此选定具有代表意义的Al2 3Ti23B(m(Ti)/m(B)=1<2.2)和Al25Ti21B(m (Ti)/m(B)=5>2.2)合金进行深入分析。

用D/MAX/RD212KW X射线衍射分析仪对中间合金中的第二相进行分析。

用常规制样方法磨光样品,电解抛光后经K eller试剂侵蚀,用光学显微镜、CSM950型SEM和带有超薄窗口能谱仪的J SM6301型场发射枪扫描电镜观察其微观组织,并采用J EM200CX型TEM和配备Philip EDAX的H800型TEM对中间合金薄膜样品中的第二相和从合金中萃取的第二相进行分析。

Al-Ti-B晶粒细化剂微观组织对AA1050合金细化效果的影响陈琳;林顺岩【摘要】分析了两种Al-Ti-B晶粒细化剂的成分及微观组织,并在同等试验工艺、相同细化剂添加量的条件下,比较了两种Al-Ti-B丝晶粒细化剂对AA1050合金的细化效果.【期刊名称】《铝加工》【年(卷),期】2013(000)002【总页数】5页(P11-15)【关键词】Al-Ti-B晶粒细化剂;微观组织;TiAl3相;TiB2粒子【作者】陈琳;林顺岩【作者单位】西南铝业(集团)有限责任公司,重庆九龙坡401326;西南铝业(集团)有限责任公司,重庆九龙坡401326【正文语种】中文【中图分类】TG1130 前言Al-Ti-B 中间合金是铝工业生产中广泛使用的晶粒细化剂。

在变形铝合金熔铸生产中一般采用在线添加Al-Ti-B 细化剂丝,而在铝合金铸件生产中多采用炉内添加Al-Ti-B合金锭。

目前,进口的Al-Ti-B晶粒细化剂如英国LSM公司、美国KBM公司等,其特点是细化效果好,Ti和B的利用率高,可减少细化剂用量;细化剂均匀分布,细化效果稳定连续,可实现细化处理的自动化,可降低TiB2粒子的聚集沉淀倾向等,现已为工业化生产企业所采用。

国内生产的Al-Ti-B 中间合金(丝)细化剂,同进口产品相比,具有价格优势,但由于生产条件和技术水平的限制,产品质量参差不齐,主要体现在 B 含量低,纯净度差等,从而影响晶粒细化剂对铝合金细化效果的稳定性[1]。

据文献资料[2],英国的LSM公司对Al-5Ti-1B中间合金丝的显微组织提出了自己的质量标准,国内Al-Ti-B晶粒细化剂尚未建立完善的质量和验收评价标准。

这给铝加工企业的生产带来一定的产品质量风险,尤其是生产高品质的铝合金制品,如用于预涂感光版(PS)的AA1050铝合金。

据有关资料介绍[3],晶粒细化不仅可以提高PS版铝板基材料的强度,改善其塑性和韧性,同时还可以提高材料的电解腐蚀性能和改善材料的表面粗糙度,因此获得细晶组织是生产PS版铝板基的关键。

1 Al/Al-Ti-B晶粒细化机理 摘要:Al-Ti-B是很多Al合金运用最广泛的细化剂。然而,经过60年的深入研究,晶粒细化的确切机制尚不清楚。本工作的目的是使我们进一步了解涉及Al-Ti-B系晶粒细化剂的晶粒细化机制。广泛的高分辨率电子显微镜的调查证实了在(0 0 0 1)TiB2表面存在富Ti膜,这是最有可能是二维(1 1 2)Al3Ti复合。进一步的实验进行了调查了解TiB2颗粒的效力和二维Al3Ti的稳定性。我们的研究结果表明,TiB2颗粒的效力的显著增加是通过在其表面形成单层二维Al3Ti。二维Al3Ti在集中Al-Ti溶液的液态Al/TiB2界面形成,尽管溶于稀Al-Ti溶液,但是两者的形成和二维Al3Ti溶解的相对缓慢。Al-5Ti-1B晶粒细化剂显著细化晶粒直接归因于在添加晶粒细化剂之后强化了TiB2颗粒的效力和二维Al3Ti和溶解有足够的游离Ti实现柱状晶向等轴晶转变。

关键词:晶粒细化;形核;铝;TiB2;界面层 1前言 铝合金晶粒细化是可取的因为它有利于铸造工艺,减少铸造缺陷,因此可以提高铸件质量[1]。实现晶粒细化铸态组织,通过晶粒细化剂的添加化学接种已经成为一种常见的工业应用[2]。最广泛使用的铝合金晶粒细化剂的Al-Ti-B中间合金(所有成分重量%,除非另有规定),其中包含了在铝基金属间化合物Al3Ti和TiB2粒子。Al-Ti-B中间合金含有2.8%的过剩Ti大于TiB2的化学计量比(即2.2:1,%)。Al-Ti-B中间合金对大多数形核过冷度小于1K铝合金的晶粒细化非常有效[2]。从介绍Al-Ti-B系晶粒细化剂已经超过60年[3],已作出了巨大的努力去理解晶粒细化的机制,这已成为一些综述文章的主题(例如,[2,4,5])。然而,直到现在,涉及Al-Ti-B晶粒细化剂的确切细化机制尚未达成共识[5]。 在上世纪50年代,Cibula首先提出硬质合金碳-硼化物粒子理论[3]。这个理论提出了溶液中未溶解的TiB2作为非均匀形核的核心。然而,Mohanty和Gruzleski [6]观察到硼化物被推到晶界,是在没有Ti溶质的情况下没有观察到晶 2

粒细化。这否定了硬质合金C-B化物粒子理论。同样,AlB2颗粒(在铝熔体中比TiB2颗粒熔体不稳定)不作为非均匀形核核心[7]。 在上世纪50年代早期,Crossley和Mondolfo[8]提出了包晶理论和硬质合金C-B化物粒子理论相似。这个理论推测Al3Ti,不是TiB2,通过包晶反应为α-Al提供形核。有实验结果支持包晶理论。例如,Marcantonio和 Mondolfo[9],Maxwell和Hellawell[10]表明,和TiB2相比,在Al3Ti的存在下,α-Al成核需要一个较小的过冷度,表明Al3Ti是比TiB2更有效的成核剂。Davies[11]等人观察到了Al3Ti颗粒的中心并提出Al3Ti可能是形核的核心。然而,在Al-Ti-B中间合金细化铝合金晶粒过程中,通过中间合金添加到熔体中的自由Ti的含量通常低于0.01%,这比包晶反应所需的Ti水平低得多(0.15%)。因此,Al3Ti不是热力学稳定的亚包晶原因。例如,Johnsson[12]指出温度保持在775℃,Al溶解可能需要超过1分钟,但绝对不超过5分钟。Jones和Pearson[7]认为,所有的铝溶解在熔融铝中小于30秒。虽然溶解时间取决于保温温度、Al3Ti颗粒的大小,但是得到的共识是,Al3Ti迅速溶解的铝液相线以上,因此的包晶反应在热力学上是不可行的。 Al3Ti在亚包晶合金在凝固过程中负责细化,其他因素共同作用。Vader[13]等人和Backerud[14]等人在上世纪90年代初提出的包晶壳理论。这一理论认为,Al3Ti是比TiB2更有效的形核剂,并试图解释硼化物是如何增强铝的稳定性。这一理论认为,硼化物在铝周围形成外壳,并减缓了铝的溶解。Al最终溶解并剩下液体晶胞大约为包晶成分,包晶反应可以形成铝。此外,Marcantonio和Mondolfo[15]认为硼添加剂可以合理地改变相位图,因此即使在较低的浓度下Al3Ti也能稳定。然而,一些研究人员(例如,参考文献。[7、16])研究了Al-Ti-B相图富铝角,表明硼对Al-Ti相图几乎没有影响。因此,成核过程不能纯粹基于试图修改发生包晶反应条件的理论解释。 TiB2和Al3Ti都已在Al晶粒中察到[6]。普遍认为TiB2和Al3Ti都可以作为铝的形核核心[17],尽管Al3Ti比TiB2更有效[3]。众所周知,掺入少量过量的Ti(小于0.15%)在熔体可以导致晶粒尺寸急剧减少与单独使用TiB2相比,晶粒细化。随后,添加TiB2和少量过量Ti的需要导致理论发展。 包晶核理论是由Jones[18]提出来的,他认为Ti原子在熔体的熔体相隔离接口和随后推动了一个类似的α-Al铝结构晶体形成。这个伪晶体会稳定在铝液相线 3

温度以上并且可以在液相线温度以下增加,因此需要很小或不能形核的过冷度。自从提出了这一理论,伪晶体在铝液相线以上的稳定性成为争论的主要焦点,因为它似乎违反了热力学原理。然而,最近的高分辨透射电子显微镜(TEM)研究液态Xe/α-Al[19]和液态Al/α-Al2O3[20]陶瓷界面和分子动力学(MD)模拟[21]表明,有相当多的原子排序在液相/基体界面,在液相/基体界面提供实验和理论支持伪晶体的存在。 Mohanty和gruzleski [6]提出了双形核理论,他们认为Ti偏析的熔体/ TiB2界面可以达到Al3Ti的形成水平,这意味着在熔体界面附近的Ti含量将超过0.15%允许包晶反应发生。然而,这一概念是基于热力学的观点被Sigworth[22]驳回。为了验证双相的形核理论,Schumacher[23,24]等人利用熔融纺丝技术生产非晶Al85Y8Ni5Co2合金薄带含TiB2颗粒。他们观察到一个薄晶体厚度约为3nm的相与晶格间距接近,Al3Ti相存在TiB2和Al之间。然而,很难精确地确定Al3Ti相。观察到3nm晶层上TiB2表面α-Al形成在固体状态,由于非晶Al85Y8Ni5Co2

合金是非常亚稳结晶发生在固体状态是可能的。

溶质理论[10,25]表明,形核粒子和溶质元素是合金熔体细化晶粒的重要影响因素。溶质元素在非均匀形核的影响是考虑到通过其增长的约束作用,让更多的形核基体在再炽热前变得活泼[26]。Easton和StJohn[26,27]提出基于成分过冷理论的半经验模型。他们的分析表明,晶粒尺寸可能与增长制约因素密切相关。在这种方法中,由于增加溶质含量的晶粒细化是通过提高形核来延缓再炽热解释的[27,28]。沿着这一方向进一步发展视为溶质的影响已经发现一个更好的分析方法[29,30]并且圣约翰等人提出了相互依存理论的假设[31]。他们提出了晶粒的形成是生长和形核朝着铸件的热中心转移的结果。然而,很有可能溶质理论及其扩展可能高估了溶质对晶粒细化的影响。最近,Du和Li[32]扩展了固态沉淀Kampmann-Wagner数值模型[33]来预测凝固多元合金的晶粒尺寸。仿真结果表明,溶质抑制形核(SSN)效应对形核行为和最终等温凝固过程中晶粒尺寸的影响可以忽略不计。 形核研究中的主要挑战之一是在原位成核过程中的检测困难,因为形核发生在高温下,在一个非常短的时间尺度上。因此,形核的研究通常是通过检测后的固化材料结合一些思考。另外,建模技术已被用于研究原子水平上的非均匀形核,如密度泛函理论(DFT)和分子动力学模拟。DFT计算表明,Al3Ti薄层可以热力 4

学稳定在TiB2表面先于Al凝固[34],但从头计算分子动力学模拟中未能显示TiB2

表面[35]上这样一层倾向的存在,这可能是由于时间的从头计算分子动力学的局

限性。然而,由Qin和Fan[36]最近的MD模拟证实了原子单层(1 1 2)Al3Ti可稳定在液态Al/TiB2表面在Al的熔点温度以上的温度。晶粒细化的一个特别重要的方面是晶体的匹配在固/基体界面在非均质形核的时刻。与此相关的是在另一材料(基底)的表面上的一层薄薄的一层材料的外延生长[37]。在衬底上外延生长的应变层的科学依据来自Frankand Van der Merwe[38]理论。有趣的是,Frank和Van der Merwe的理论应用于研究金属熔体凝固过程中固体的非均匀形核由Turnbull and Vonnegut[39]在1952年之前。他们通过分析经典形核理论[40],就是我们现在所知道的分解为小的接触角[41]系统,例如与晶粒细化是有关的系统。然而,他们的分析表明,随着固体和衬底之间的晶格失配的形核过冷度急剧增加。在最近几年,进一步认识到晶格匹配在固/基体界面的重要性促使边缘到边缘为晶粒细化新基体识别匹配方法的发展[42,43]和发展一个更一般的外延形核模型[44]。 在本文中,我们提出我们的实验证据的一个原子单层的存在(1 1 2)Al3Ti二维化合物在(0 0 0 1)TiB2表面的商业Al-Ti-B基体晶粒细化剂。我们将演示实验,二维Al3Ti在聚集的Al-Ti溶液中Al/TiB2表面形成,但可溶于稀Al-Ti溶液,尽管两者形成二维Al3Ti溶解动力学的相对缓慢。Al-5Ti-1B晶粒细化的晶粒细化作用可以归因于随着二维Al3Ti单层到位的TiB2颗粒的增强效力和在足够的游离溶质Ti熔体中添加晶粒细化剂来实现柱状晶向等轴晶转变。 2实验 2.1材料 工业纯铝(以下简称CPAL)是常用的作为评估晶粒细化剂[2,45]的标准材料。在本项工作中CPAL(>99.86%)作为实验的基体材料。商业Al-Ti-B(相当于Al-2.8Ti-3.2TiB2)晶粒细化剂,由LSM(Rotherham,UK)提供,作为评估其它晶粒细化效果的参考晶粒细化剂。根据Quested和Greer [46],商业Al-Ti-B晶粒细化剂包含有尺寸范围0.5-6μmTiB2颗粒,平均尺寸0.72μm和颗粒数密度7.3×1012m-3与0.1%的添加物。化学计量的晶粒细化剂,Al-2.2Ti-1B(相当于3.2Al-TiB2),由LSM提供,也被用在本项工作中,商业Al-Ti-B晶粒细化剂一样提供相同的TiB2粒子数密度,但Ti不过量。此外,一种Al-10Ti中间合金,