10.焦炭中灰分的不确定度评定

- 格式:pdf

- 大小:171.01 KB

- 文档页数:4

焦炭反应性及反应后强度测定仪测量结果不确定度发布时间:2021-08-09T15:42:25.360Z 来源:《中国科技信息》2021年9月中作者:古扎丽阿依·木合塔尔李健邱雷鸣贾海伟刘亚敏[导读] 随着我国社会经济的迅速发展以及城市化进程的不断加快,焦炭反应性及反应后强度测定仪提升也迎来了新的高速发展的阶段,焦炭反应性及反应后强度测定仪提升作为整个过程的重要组成部分,其质量对整个工作都有着重要的意义。

新疆八一钢铁股份有限公司制造管理部古扎丽阿依·木合塔尔李健邱雷鸣贾海伟刘亚敏摘要:随着我国社会经济的迅速发展以及城市化进程的不断加快,焦炭反应性及反应后强度测定仪提升也迎来了新的高速发展的阶段,焦炭反应性及反应后强度测定仪提升作为整个过程的重要组成部分,其质量对整个工作都有着重要的意义。

由于技术对整个有着重要的影响,而该种技术又极易受到外部的影响,因此加强对相关技术的研究工作显得至关重要。

关键词:焦炭反应性及反应后强度测定仪;测量结果;不确定度分析1.前言社会主义市场经济的迅速发展,带动了焦炭反应性及反应后强度测定仪提升的稳步前进,随着焦炭反应性及反应后强度测定仪提升的不断回收改性,相关技术的研究也成为现代工作的重点工作方向。

但当前焦炭反应性及反应后强度测定仪提升仍存在较多问题,为避免更多安全事故的发生,就要加强对各类技术的研究,确保整个的科学性以及安全性。

2.目前该技术具体应用中的主要不足虽然当前我国行业得到了较为迅速的发展,前景也较为良好,但是在当前的发展情况下仍然存在较多的隐患与不足之处,由于目前的前景较为广阔,所以说有很多的企业在不了解行业的实际发展情况的前提下就投身于行业的发展当中,并且在投身于行业之后,其所运用到的焦炭反应性及反应后强度测定仪提升方法与体系仍然是较为传统落后的,并没有针对当前时代的行业的特点,而建立一个适应于当前时代发展的科学高效的焦炭反应性及反应后强度测定仪提升体系,甚至是在焦炭反应性及反应后强度测定仪提升过程当中出现了严重的无质量的工作问题,并且当前诸多的回收改性单位对于质量工作体系仍然存在着较大的缺陷,基本上不能够对各回收改性进行一个相应的指导。

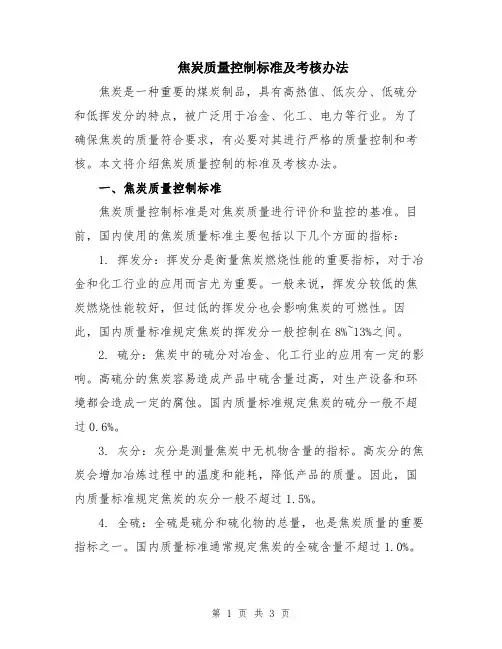

粉煤灰烧失量测量不确定度评定1概述1.1 称取1g试样,精确至0.0001g,使试样在(950±25)℃的高温炉中灼烧,至恒量。

1.2 电子天平最大允许误差±1.0e,分辨力0.5e。

2数学模型及不确定度来源分析2.1 数学模型式中:m—灼烧前试样的质量,g;m1—灼烧后试样的质量,g。

2.2 不确定度来源分析烧失量测量结果不确定度来源主要包括:2.2.1 m称量引入的不确定度m称量引入的不确定度包括人员重复测量引入的不确定度,电子称最大允许误差引入的不确定度,分辨力引入的不确定度。

2.2.2 m1称量引入的不确定度m1称量引入的不确定度包括人员重复测量引入的不确定度,电子称最大允许误差引入的不确定度,分辨力引入的不确定度。

3不确定度分量的计算3.1 测量重复性引起的不确定度u rel(f rep)为方便计算,把所有由重复性引入的误差进行一个统一计算为u rel(f rep),做一次预评估,在同一试验条件下,水泥烧失量检测共进行10次,得到测量结果如表1所示:单次试验标准差使用贝塞尔公式计算:则相对不确定度()3.2 m称量引起的不确定度u rel(m)称量时人员重复性引起的不确定度已归入u rel(f rep),不再另外计算。

3.2.1 电子天平最大允许误差引起的不确定度u rel1(m)经查电子天平检定证书,在0≤m≤50g的时候,最大允许误差为±1.0e,所以区间半宽度为1.0e=1mg,符合B类评定标准,包含因子,则:3.2.2 电子天平分辨力引起的不确定度u rel2(m)电子天平分辨力为1.0e=1mg,区间半宽度为0.5mg,符合B类评定标准,包含因子3.2.3 合成不确定度u rel(m)=3.3 m1称量引起的不确定度u rel(m1)m1与m在相同条件下用同一天平称量,所以拥有相同的不确定度,则:4相对合成不确定度u Arel(X)因为,m1与m在同一天平测量,所以它们为相关量,但m1与m是相减或相除,所以为负相关,相关系数接近-1,系统误差相互抵消,因此,这里可以采用互不相关的方法计算。

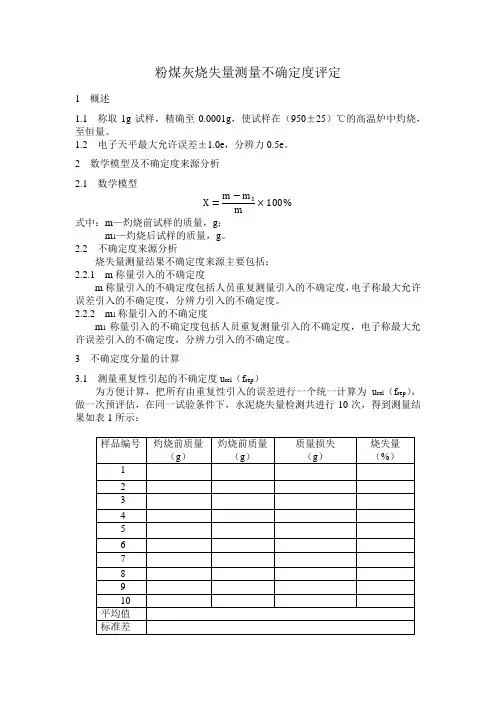

焦炭灰分测定方法知识点解说1.方法提要称取一定量的焦炭试样,于815℃下灰化,以其残留物的质量占焦炭试样质量的百分数作为灰分含量。

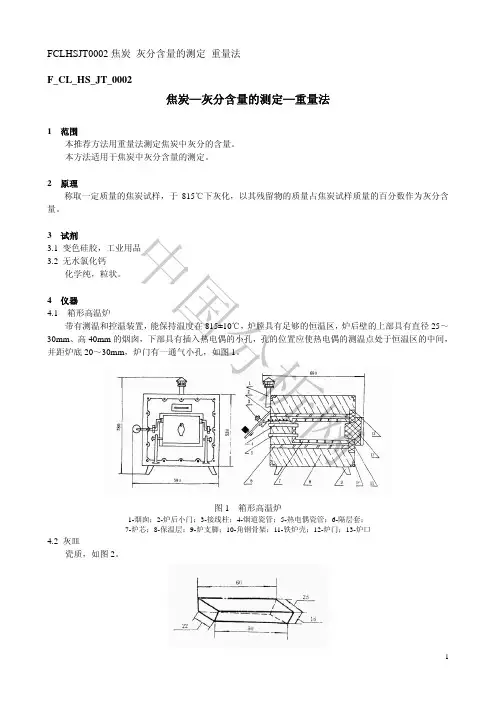

2.仪器设备(1)箱形高温炉(2)干燥器3.试验步骤(1)方法一(仲裁法)①预先用(815±10)℃灼烧至质量恒定的灰皿,称取粒度小于0.2mm并搅拌均匀的试样(1.0±0.05)g(称准至0.0002g),并使试样铺平。

②将盛有试样的灰皿送入温度为(815±10)℃的箱形高温炉炉门口,在10min 内逐渐将其移入炉膛恒温区,关上炉门并使其留有约15mm的缝隙,同时打开炉门上的小孔和炉后烟囱,于(815±10)℃下灼烧1h。

③1h后,用灰皿夹或坩埚钳从炉中取出灰皿,放在空气中冷却约5min,移入干燥器中冷却至室温(约20min),称量。

④进行检查性灼烧,每次15min,直到连续两次质量之差在0.001g内为止,计算时取最后一次的质量,若有增重则取前一次的质量为计算依据。

(2)方法二①用预先于(815±10)℃灼烧至质量恒定的灰皿,称取粒度小于0.2mm并搅拌均匀的试样(0.50±0.05)g(称准至0.0002g),并使试样铺平。

②将盛有试样的灰皿送入温度为(815±10)℃的箱形高温炉炉门口,在10min 内逐渐将其移入炉子恒温区,关上炉门并使其留有约15mm 的缝隙,同时打开炉门上的通气小孔和炉后烟囱,于(815±10)℃下灼烧30min 。

③以下按方法一③和④进行试验。

4.结果计算(1)分析试样的灰分 按式(4-5)计算1100ad m A m=⨯ (4-5) 式中 Aad ——分析试样的灰分含量,%;m ——焦炭试样的质量,g ;m 1——灰皿中残留物的质量,g 。

(2)干燥试样的灰分 按式(4-6)计算:100100⨯-=ad ad d M A A (4-6)式中 Ad ——干燥试样的灰分含量,%;Aad ——分析试样的灰分含量,%;Mad ——分析试样的水分含量,%。

焦炭质量控制标准及考核办法焦炭是一种重要的煤炭制品,具有高热值、低灰分、低硫分和低挥发分的特点,被广泛用于冶金、化工、电力等行业。

为了确保焦炭的质量符合要求,有必要对其进行严格的质量控制和考核。

本文将介绍焦炭质量控制的标准及考核办法。

一、焦炭质量控制标准焦炭质量控制标准是对焦炭质量进行评价和监控的基准。

目前,国内使用的焦炭质量标准主要包括以下几个方面的指标:1. 挥发分:挥发分是衡量焦炭燃烧性能的重要指标,对于冶金和化工行业的应用而言尤为重要。

一般来说,挥发分较低的焦炭燃烧性能较好,但过低的挥发分也会影响焦炭的可燃性。

因此,国内质量标准规定焦炭的挥发分一般控制在8%~13%之间。

2. 硫分:焦炭中的硫分对冶金、化工行业的应用有一定的影响。

高硫分的焦炭容易造成产品中硫含量过高,对生产设备和环境都会造成一定的腐蚀。

国内质量标准规定焦炭的硫分一般不超过0.6%。

3. 灰分:灰分是测量焦炭中无机物含量的指标。

高灰分的焦炭会增加冶炼过程中的温度和能耗,降低产品的质量。

因此,国内质量标准规定焦炭的灰分一般不超过1.5%。

4. 全硫:全硫是硫分和硫化物的总量,也是焦炭质量的重要指标之一。

国内质量标准通常规定焦炭的全硫含量不超过1.0%。

5. 抗压强度:抗压强度是评价焦炭机械强度的指标,对焦炉操作和高炉冶炼都有一定的影响。

国内标准通常要求焦炭的抗压强度不低于70%。

二、焦炭质量考核办法为了确保焦炭质量,需要对焦炭生产企业进行质量考核。

焦炭质量考核办法应包括以下几个方面:1. 抽样检测:对焦炭生产企业进行定期的抽样检测,以评估其焦炭产品的总体质量水平。

抽样检测的指标包括挥发分、硫分、灰分、全硫、抗压强度等。

2. 过程控制:焦炭生产企业应建立完善的过程控制系统,确保焦炭生产过程中各项指标在一定的范围内。

通过监控生产过程中的温度、时间、料层结构等参数,及时调整生产工艺,避免出现质量问题。

3. 产品追溯:焦炭生产企业应建立焦炭产品的追溯系统,对每一批次的产品进行记录和管理。

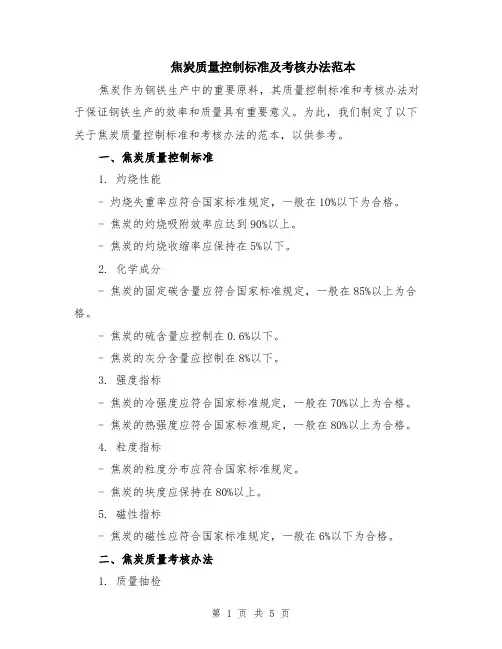

焦炭质量控制标准及考核办法范本焦炭作为钢铁生产中的重要原料,其质量控制标准和考核办法对于保证钢铁生产的效率和质量具有重要意义。

为此,我们制定了以下关于焦炭质量控制标准和考核办法的范本,以供参考。

一、焦炭质量控制标准1. 灼烧性能- 灼烧失重率应符合国家标准规定,一般在10%以下为合格。

- 焦炭的灼烧吸附效率应达到90%以上。

- 焦炭的灼烧收缩率应保持在5%以下。

2. 化学成分- 焦炭的固定碳含量应符合国家标准规定,一般在85%以上为合格。

- 焦炭的硫含量应控制在0.6%以下。

- 焦炭的灰分含量应控制在8%以下。

3. 强度指标- 焦炭的冷强度应符合国家标准规定,一般在70%以上为合格。

- 焦炭的热强度应符合国家标准规定,一般在80%以上为合格。

4. 粒度指标- 焦炭的粒度分布应符合国家标准规定。

- 焦炭的块度应保持在80%以上。

5. 磁性指标- 焦炭的磁性应符合国家标准规定,一般在6%以下为合格。

二、焦炭质量考核办法1. 质量抽检- 随机抽取一定数量的焦炭样品进行质量检测,包括灼烧性能、化学成分、强度指标、粒度指标和磁性指标等。

- 检测结果作为判断焦炭质量是否合格的依据。

2. 定期评估- 按照一定的时间周期,对焦炭生产过程进行评估,包括炼焦炉操作情况、原料配比、焦炭生产工艺等。

- 根据评估结果,对炼焦工艺进行调整和改进,以提高焦炭的质量。

3. 质量管理- 建立焦炭生产质量管理体系,包括质量控制标准的制定、质量抽检的组织、质量数据的分析等。

- 确保焦炭质量稳定,并及时采取措施改进质量不合格的问题。

4. 不合格品处理- 对于不合格的焦炭产品,应进行追溯,找出生产过程中的问题所在,并采取相应的纠正措施。

- 对于严重不合格的焦炭产品,应及时淘汰,以避免对钢铁生产造成损失。

5. 持续改进- 结合焦炭生产的实际情况,不断改进质量控制标准和考核办法,以提高焦炭的质量和生产效率。

综上所述,焦炭质量控制标准和考核办法直接关系着钢铁生产的效果和成本,是保证钢铁行业可持续发展的重要环节。

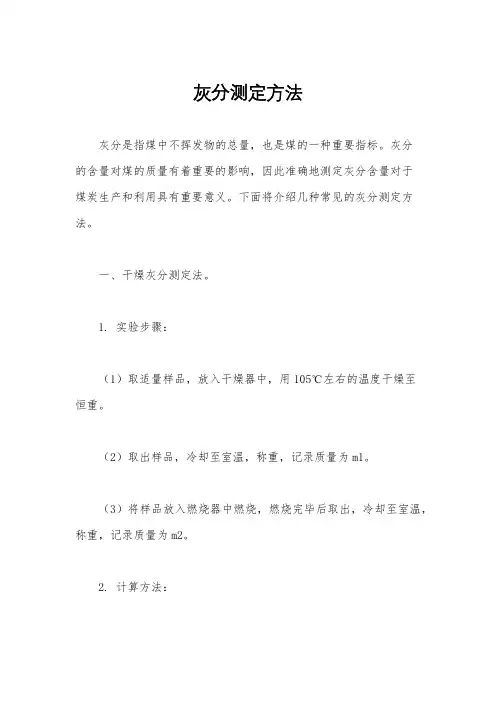

灰分测定方法灰分是指煤中不挥发物的总量,也是煤的一种重要指标。

灰分的含量对煤的质量有着重要的影响,因此准确地测定灰分含量对于煤炭生产和利用具有重要意义。

下面将介绍几种常见的灰分测定方法。

一、干燥灰分测定法。

1. 实验步骤:(1)取适量样品,放入干燥器中,用105℃左右的温度干燥至恒重。

(2)取出样品,冷却至室温,称重,记录质量为m1。

(3)将样品放入燃烧器中燃烧,燃烧完毕后取出,冷却至室温,称重,记录质量为m2。

2. 计算方法:灰分含量 = (m2 m1) / m1 100%。

二、湿法灰分测定法。

1. 实验步骤:(1)取适量样品,放入加热器中,用550℃左右的温度干燥至恒重。

(2)取出样品,冷却至室温,称重,记录质量为m1。

(3)将样品放入燃烧器中燃烧,燃烧完毕后取出,冷却至室温,称重,记录质量为m2。

2. 计算方法:灰分含量 = (m2 m1) / m1 100%。

三、氧弹法灰分测定法。

1. 实验步骤:(1)取适量样品,放入氧弹燃烧器中,用高温氧气燃烧至恒重。

(2)取出样品,冷却至室温,称重,记录质量为m1。

(3)将样品放入燃烧器中燃烧,燃烧完毕后取出,冷却至室温,称重,记录质量为m2。

2. 计算方法:灰分含量 = (m2 m1) / m1 100%。

四、图像分析法灰分测定法。

1. 实验步骤:(1)取适量样品,放入图像分析仪中,进行成像分析,得到样品中的灰分含量。

2. 计算方法:根据图像分析仪的结果得出灰分含量。

以上就是几种常见的灰分测定方法,不同的方法适用于不同的实验条件,实验人员可以根据实际情况选择合适的方法进行灰分测定。

在进行实验操作时,要严格按照实验步骤进行操作,确保实验结果的准确性。

同时,在进行计算时,要注意保留有效数字,避免误差的累积,以得到准确的灰分含量结果。

希望本文介绍的内容能够对灰分测定方法有所帮助。

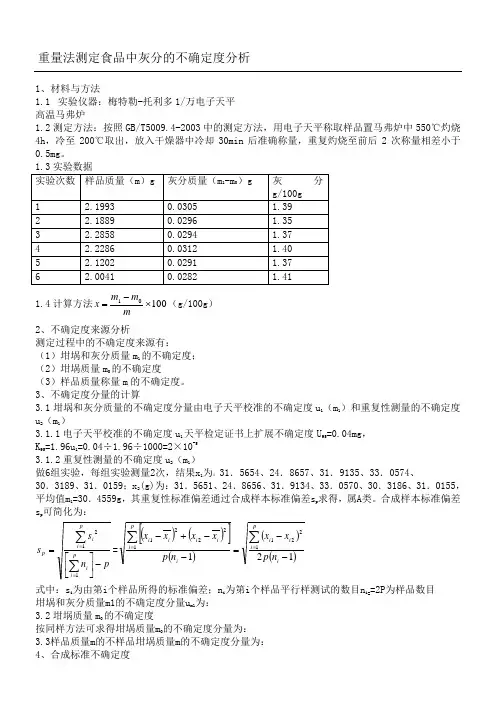

重量法测定食品中灰分的不确定度分析1、材料与方法1.1 实验仪器:梅特勒-托利多1/万电子天平 高温马弗炉1.2测定方法:按照GB/T5009.4-2003中的测定方法,用电子天平称取样品置马弗炉中550℃灼烧4h ,冷至200℃取出,放入干燥器中冷却30min 后准确称量,重复灼烧至前后2次称量相差小于0.5mg 。

1.4计算方法10001⨯-=mm m x (g/100g ) 2、不确定度来源分析测定过程中的不确定度来源有:(1)坩埚和灰分质量m 1的不确定度; (2)坩埚质量m 0的不确定度(3)样品质量称量m 的不确定度。

3、不确定度分量的计算3.1坩埚和灰分质量的不确定度分量由电子天平校准的不确定度u 1(m 1)和重复性测量的不确定度u 2(m 1)3.1.1电子天平校准的不确定度u 1天平检定证书上扩展不确定度U 95=0.04mg , K 95=1.96u 1=0.04÷1.96÷1000=2×10-5 3.1.2重复性测量的不确定度u 2(m 1)做6组实验,每组实验测量2次,结果x 1为:31.5654、24.8657、31.9135、33.0574、30.3189、31.0159;x 2(g)为:31.5651、24.8656、31.9134、33.0570、30.3186、31.0155,平均值m 1=30.4559g ,其重复性标准偏差通过合成样本标准偏差s p 求得,属A 类。

合成样本标准偏差s p 可简化为:p n ss pi i pi ip -⎥⎦⎤⎢⎣⎡=∑∑==112=()()[]()()()121122112221--=--+-∑∑==i pi i i i p i ii ii n p x xn p x xx x式中:s i 为由第i 个样品所得的标准偏差;n i 为第i 个样品平行样测试的数目n i==2P 为样品数目 坩埚和灰分质量m1的不确定度分量u m1为: 3.2坩埚质量m 0的不确定度按同样方法可求得坩埚质量m 0的不确定度分量为: 3.3样品质量m 的不样品坩埚质量m 的不确定度分量为: 4、合成标准不确定度合成相对标准标准不确定度根据JJF1135-2005和EURACHEM/CITAC量化分析测量不确定度指南,在化学分析结果不确定度评定中,推荐采用k=2计算扩展不确定度UU=2×0.011=0.022%食品中灰分为(1.38±0.02)%。

灰分测定方法一、引言灰分是指煤中不燃烧的无机物质的总和,是煤炭中的一种重要组分。

灰分的含量直接影响煤炭的燃烧性能和利用价值。

因此,准确测定煤炭中的灰分含量对于煤炭的利用和评价具有重要意义。

本文将介绍常用的灰分测定方法。

二、称量法称量法是一种常用的灰分测定方法,其原理是通过称量煤样和燃烧后的灰渣的质量差来计算灰分含量。

具体步骤如下:1. 取一定质量的煤样,并记录其质量为m1。

2. 将煤样放入已预热的坩埚中,然后将坩埚放入已预热的炉中进行燃烧。

3. 燃烧完毕后,将坩埚取出,放入干燥器中进行冷却。

4. 冷却后,将坩埚和灰渣一起称重,并记录质量为m2。

5. 根据公式灰分(%) = (m2 - m1) / m1 × 100%计算出灰分含量。

三、烘干法烘干法是另一种常用的灰分测定方法,其原理是通过将煤样在一定温度下烘干,然后计算煤样中水分的质量差来推算灰分含量。

具体步骤如下:1. 取一定质量的煤样,并记录其质量为m1。

2. 将煤样放入已预热的烘干器中,在一定温度下烘干一段时间。

3. 烘干完毕后,将煤样取出,放入干燥器中进行冷却。

4. 冷却后,将煤样重新称重,并记录质量为m2。

5. 根据公式灰分(%) = (m1 - m2) / m1 × 100%计算出灰分含量。

四、化学分析法化学分析法是一种比较准确的灰分测定方法,其原理是通过化学反应将煤样中的有机物质转化为气体或溶液,然后计算灰分含量。

常用的化学分析法有滴定法和溶解法。

1. 滴定法:将煤样中的有机物质用一定溶剂提取,然后用酸碱滴定来测定灰分含量。

2. 溶解法:将煤样用一定的溶剂溶解,然后通过滤液、洗涤、烘干等步骤得到灰渣,再称重计算灰分含量。

五、红外光谱法红外光谱法是一种非常快速和准确的灰分测定方法,其原理是利用红外光谱仪测定煤样中的有机物质和灰分的吸收谱图,再根据吸收峰的强度来计算灰分含量。

这种方法无需破坏煤样,操作简便快速。

六、X射线荧光光谱法X射线荧光光谱法是一种非破坏性的灰分测定方法,其原理是通过照射煤样,使其产生特定的X射线荧光,然后通过检测和分析荧光光谱来测定灰分含量。

焦炭质量控制标准及考核办法范本焦炭作为钢铁生产中的重要原料,其质量控制标准和考核办法对于保证钢铁生产的效率和质量具有重要意义。

为此,我们制定了以下关于焦炭质量控制标准和考核办法的范本,以供参考。

一、焦炭质量控制标准1. 灼烧性能- 灼烧失重率应符合国家标准规定,一般在10%以下为合格。

- 焦炭的灼烧吸附效率应达到90%以上。

- 焦炭的灼烧收缩率应保持在5%以下。

2. 化学成分- 焦炭的固定碳含量应符合国家标准规定,一般在85%以上为合格。

- 焦炭的硫含量应控制在0.6%以下。

- 焦炭的灰分含量应控制在8%以下。

3. 强度指标- 焦炭的冷强度应符合国家标准规定,一般在70%以上为合格。

- 焦炭的热强度应符合国家标准规定,一般在80%以上为合格。

4. 粒度指标- 焦炭的粒度分布应符合国家标准规定。

- 焦炭的块度应保持在80%以上。

5. 磁性指标- 焦炭的磁性应符合国家标准规定,一般在6%以下为合格。

二、焦炭质量考核办法1. 质量抽检- 随机抽取一定数量的焦炭样品进行质量检测,包括灼烧性能、化学成分、强度指标、粒度指标和磁性指标等。

- 检测结果作为判断焦炭质量是否合格的依据。

2. 定期评估- 按照一定的时间周期,对焦炭生产过程进行评估,包括炼焦炉操作情况、原料配比、焦炭生产工艺等。

- 根据评估结果,对炼焦工艺进行调整和改进,以提高焦炭的质量。

3. 质量管理- 建立焦炭生产质量管理体系,包括质量控制标准的制定、质量抽检的组织、质量数据的分析等。

- 确保焦炭质量稳定,并及时采取措施改进质量不合格的问题。

4. 不合格品处理- 对于不合格的焦炭产品,应进行追溯,找出生产过程中的问题所在,并采取相应的纠正措施。

- 对于严重不合格的焦炭产品,应及时淘汰,以避免对钢铁生产造成损失。

5. 持续改进- 结合焦炭生产的实际情况,不断改进质量控制标准和考核办法,以提高焦炭的质量和生产效率。

综上所述,焦炭质量控制标准和考核办法直接关系着钢铁生产的效果和成本,是保证钢铁行业可持续发展的重要环节。

不确定度评定报告对KJMZ-2011-0272报告各项测量结果进行不确定度评估1.煤中分析水分测量不确定度评定依据JJF1059-1999《测量不确定度评定与表示》和GB/T212-2008《煤的工业分析方法》,用空气干燥法对煤的水分进行测量。

1.1检测环境条件室内温度(20±5)℃,相对湿度≤45%,无影响检测工作的振动冲击、气流冲击,无强电磁干扰。

水分测定数据如下:皿重:(g)16.2340,15.3826试样重:(g) 1.0000, 1.0000干燥后重:(g)17.2287,16.3371水分重:(g)0.0053,0.0055水分含量:M ad% 0.53, 0.55平均值:M ad% 0.541.2被测量说明1.2.1测量程序称量瓶质量----称取1g左右煤样,称准至0.0002g--105℃-110℃干燥箱干燥至恒重—称量---计算1.2.2计算公式Mad=m1/m×100%中式:m1--干燥后失去的质量gm—试样质量gM ad—空气干燥基水分%1.3不确定度源分析水分测定值不确定度主要来自a)A类不确定度(测量重复性)b)试样称量c)干燥后的质量称量d)质量恒定1.4不确定度组分评定1.4.1A类不确定u=S(X)=)1-()-(1=21 n n XXni=0.011.4.2B类不确定a)试样质量m试样称量误差0.0002g按均匀发布转化为标准不确定度:U(m)=0.0002/√3=0.0001154gb) 干燥后失去的质量m1干燥后称量误差0.0002g按均匀发布转化为标准不确定度:U(m1)=0.0002/3=0.0001154gc)质量恒定此煤样水分测定值0.54%,不需进行检查性干燥,可不考虑质量恒定的不确定度。

1.5合成标准不确定度合成标准不确定度相对不确定度=)(+)(22Aad u Aad u B A =0.029绝对不确定度:u (c )=0.54ⅹ0.029=0.016 1.扩展不确定度 扩展因子K=1.96水分测量值Mad 的扩展不确定度: U (Mad )=0.016ⅹ1.96=0.03 结果表述:此煤样水分测定结果为:(0.54±0.03)%2.煤中空干基灰分测量不确定度评定依据JJF1059-1999《测量不确定度评定与表示》和GB/T212-2008《煤的工业分析方法》,用缓慢法对煤的灰分进行测量。