宝钢三高炉控制冷却壁热负荷的实践

- 格式:doc

- 大小:218.50 KB

- 文档页数:6

宝钢3号高炉冷却壁本体管破损的分析王天球 陈金锋(宝钢炼铁部)摘 要 本文分析了宝钢3号高炉冷却壁本体管破损的原因,提出减少破损的对策。

关键词 高炉 冷却壁 本体管 破损Analysis of Body Pipe Damage for BaosteelNo.3 BF Cooling StaveWang Tianqiu Cheng Jinfeng(Baosteel Iron Making Department)ABSTRACT The cause of body pipe damage are analyzed in Baosteel No.3 BFcooling stave.The countermeasures to decrease body pipe damage are proposed.Key Words Blast furnace(BF) Cooling stave Body pipe Damage1 前言宝钢3号高炉有效容积为4350m 3,1994年9月20日投产。

2000年以来,各项技术经济指标屡创新高,其中10月份,利用系数:2.415,铁水含Si :0.247,一级品率达100%,全月无休减风。

但也暴露了一些问题,主要是:冷却壁本体管破损较多。

为确保高炉稳定顺行,减少本体管破损,需要对其破损的原因进行认真的分析,寻求可行的对策。

2 本体管破损的概况3号高炉炉体冷却系统引进新日铁第三、四代全冷却壁方式,按位置及水管性质分成本体系和强化系。

本体系包括从炉缸H5以上到炉身S5的直管水冷部分,共11段冷却壁,圆周方向分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个区,每区由A 、B 、C 、D 四根集管供水。

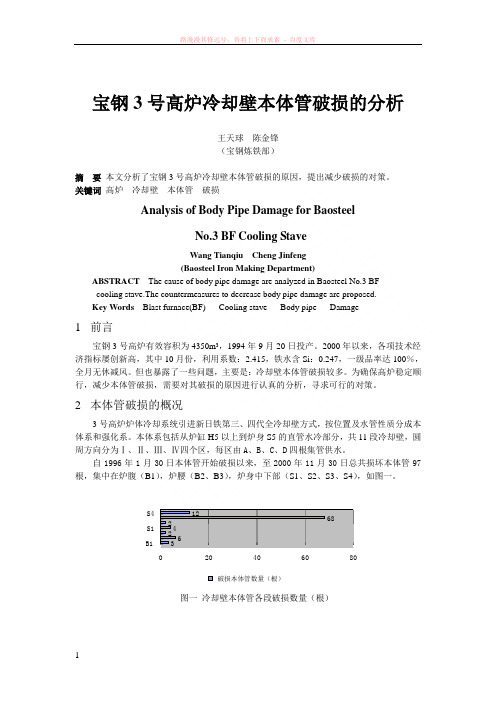

自1996年1月30日本体管开始破损以来,至2000年11月30日总共损坏本体管97根,集中在炉腹(B1),炉腰(B2、B3),炉身中下部(S1、S2、S3、S4),如图一。

图一 冷却壁本体管各段破损数量(根)3 6 24 2 68 12 0 20 4060 80B1S1S4破损本体管数量(根)值得关注的是:2000年1-11月破损76根,占总数的78.35%,如表一。

钢材控制冷却技术理论与生产实践的认识李团菊辽宁科技大学材料成型及控制工程12级[摘要]控制冷却是提高中厚板产品性能和附加值的重要手段。

它能简化生产工艺并提高生产效率,节约能源及昂贵合金元素,并有很大的经济效益。

本文以某新建中厚板厂控制冷却系统为课题背景,针对控制冷却系统的难点,进行了一系列的研究与开发。

对热连轧带钢生产线上超快速冷却技术的发展过程!冷却原理!设备组成!布置形式!应用实例做系统介绍"。

轧钢的连续化生产和控轧控冷技术、氧气转炉炼钢和精炼、连续铸钢并列为20世纪推动钢铁工业技术进步的三大技术,三大技术彻底改变了传统的钢铁生产工艺流程,为21世纪的紧凑式生产工艺流程奠定了基础。

[关键词]控制冷却;中厚板;温度模拟;过程控制系统;热轧带钢;超快速冷却UFC;层流冷却Abstract:Accelerated Controlled Cooling is an important way to improve plate performance and additional value. It can simplify process and improve production efficiency, save energy and expensive alloying elements, which has great economic benefits. This paper is based on controlled cooling system of a new plate mill in China. To solve the difficulties of controlled cooling system, we have a series of studies and developments.Rolling of continuous production and controlled rolling technology of controlled cooling,oxygen converter steelmaking and refining,continuous casting and listed as the 20th century to promote technology progress of three major iron and steel industrytechnology,the three major technology completely changed the traditional production process of the steel,compact type of production process in the 21st century laid a foundation.Keywords:Accelerated Controlled Cooling;Medium plate;Temperature simulation; Process Control System;strip tandem hot mill;ultra fast cooling(UFC);laminar Cooling.1 文献综述1.1 课题来源及研究意义控制轧制和控制冷却工艺(Controlled Rolling and Cooling,CRC)是现代钢铁工业最大的技术成就之一。

三宝2号高炉炉体系统的设计董训祥(中冶南方工程技术有限公司,武汉430223)摘要三宝钢铁2#高炉充分采用了国内外一系列先进、成熟、实用的技术,设计了合理的炉型和内衬结构;采用了砖壁合一、薄壁内衬新技术、全冷却壁形式;采用了投资省、成本低、效率高的联合软水密闭循环冷却系统;根据原料条件在炉底设置了功能可靠的排铅槽;建立功能齐全的炉体检测自动控制系统。

关键词高炉炉体;长寿;联合软水;设计福建三宝钢铁股份有限公司200万吨钢铁项目一次规划2座1080m3高炉,每座1080m3高炉年产铁水105万吨,分期设计,分期建设。

本次一期2#高炉的设计以“先进、实用、可靠、成熟、环保”为原则,结合国内外先进、可靠的成熟技术,做到高产、稳产、低耗、长寿四个方面的统一。

1主要技术特点三宝钢铁2#高炉炉体系统的设计充分利用了国内外同行的先进技术和成熟工艺,并结合三宝钢铁的实际情况进行设计,确保高炉稳定向炼钢输送铁水、提供产品市场竞争力的同时,延长高炉寿命。

三宝钢铁2#高炉设计寿命≥12年,主要技术特点如下:(1)采用适当矮胖、适宜强化冶炼的操作炉型,有利于实现稳定、顺行和高产;(2)砖壁合一、薄内衬全冷却壁结构,大型高炉的主流技术方案;(3)铸铁冷却壁、铸钢冷却壁、铜冷却壁分区使用,确保高炉配置合理、可靠、经济;(4)高炉冷却系统采用联合全软水密闭循环系统,该系统配置合理优化、冷却强度高、冷却系数大、补充水量少、投资省、运行成本低、各种功能完善,布置简单、检修维护方便。

(5)根据三宝钢铁的原料条件设置了排铅槽,对于提高高炉一代炉龄、改善炉前工作环境、强化高炉冶炼、增创经济效益等具有重大意义。

(6)完善的内衬、冷却壁、软水系统的检测、监测、控制系统;2 高炉内型合理的高炉内型既能保证炉料顺行,又能使煤气的热能和化学能充分利用,可使高炉获得高产、稳产、低耗、长寿的效果。

现代高炉内型的设计特点主要表现在大炉缸、多风口、适当矮胖、减小炉身及炉腹角、加深死铁层等方面,其目的是为了改善料柱透气性、改善煤气分布、提高喷煤比、适当抑制边缘、吹透中心,以实现高产、长寿、低耗、顺行的目的。

大型高炉操作宝钢有三座特大型高炉,其中1、2号高炉炉容为4063m3,3号高炉炉容为4350m3。

在高炉操作技术上有其特点,操作管理也形成了具有宝钢特点的模式。

1.宝钢大型高炉操作管理内容1.1特大型高炉操作特点特大型高炉炉炉容大,炉喉直径大,操作中具有炉顶布料控制要求高、炉子惰性大(滞后性)、气流控制较难、原燃料条件要求高、设备性能要求稳定等特点1.1.1滞后性所谓滞后性是指当对高炉采取调节措施(如炉温调节或气流分布调节等),由于炉容大,高炉难以在较短时间内起作用达到预期目的,而现状情况会持续一定时间,因此操作特大型高炉必须采取趋势管理,做到早动、少动,使高炉保持稳定。

1.1.2布料控制特点特大型高炉的炉喉直径大(炉喉直径9.5m以上)在这麽大的圆截面上布料,径向O/C分布和料层厚度,对料面的稳定性和气流分布的合理性都产生重大影响,因此恰当地运用炉顶布料的调节手段,使煤气流分布合理,是保证炉况顺行和取得好的操作指标的重要条件之一。

1.1.3 不同冷却设备的高炉的特点宝钢的1号和2号高炉是采用冷却盘冷却的高炉,而3号高炉是采用冷却壁冷却的高炉。

冷却盘冷却的高炉由于冷却盘插入炉内,冷却强度大,容易造成炉墙粘结进而影响炉子顺行。

但到炉龄后期,依托冷却盘,在炉体钻孔进行硬质压入时可以比较容易地造壁,对高炉长寿有利。

冷却壁冷却的高炉,炉墙不容易粘结,即使发生粘结也容易发生粘结物脱落,造成风口曲损和影响炉况顺行。

在炉龄后期,当炉墙侵蚀严重、冷却壁水管破损较多时,高炉长寿带来困难。

1.2 大型高炉操作管理主要内容高炉的操作管理主要有炉温管理(高炉操作的热制度和造渣制度)、透气性管理(高炉操作的炉顶装入制度和送风制度)、操作炉型管理(高炉的气流分布控制和热负荷管理)和长寿管理(高炉长寿操作制度和长寿技术、措施的运用)。

2.炉温管理2.1 影响炉温的因素影响高炉炉温的主要因素有:原燃料条件的变化、炉况顺行状况、喷吹燃料稳定状况、出铁出渣状况、冷却设备有无漏水、高炉有无休减风等。

#3炉水冷壁壁温控制技术措施编写:王希寰审核:潘斌和批准:赵国光发电部2009年9月25日#3炉水冷壁壁温控制技术措施为防止#3炉发生水回路控制不当引起的管材失效、变形和爆管,现将《集控运行主机技术标准》中有关规定进行整合、突出强调、细化完善后成此措施,予以下发执行:1、只要锅炉未熄火,任何工况下均应保持进入省煤器的给水流量不低于保证炉膛水冷壁安全所需的设计最小给水流量(541.5t/h)。

2、进入省煤器的给水流量达到MFT动作条件(≤460t/h延时20s 或≤380t/h延时2s),必须立即手动MFT。

3、确认所有锅炉给水流量表计损坏,不能正常监视锅炉给水流量时,必须立即手动MFT。

4、启、停炉操作、正常运行、事故处理、停炉冷却过程中应严格监视和控制汽水分离器、水冷壁金属变化速度≤1.85℃/min。

发现无法控制时,必须立即报告车间领导和专工。

5、任何工况下均应保证炉膛水冷壁任意相邻两根管子之间温差≤89℃,任意不相邻两根管子之间温差≤111℃。

发现无法控制时,必须立即报告车间领导和专工。

6、水冷壁显示壁温控制≤500℃。

当水冷壁温度超过此限无法控制并确认测点无误时,立即报有关生产领导和专工;当显示壁温>530℃必须立即手动MFT。

7、锅炉发生MFT后,应立即确认所有给水泵已跳闸。

随后启动电动给水泵,通过383阀缓慢向贮水箱补水,保证贮水箱金属变化速度≤1.85℃/min,维持炉水循环泵进口工质过冷度不低于10℃,防止循环泵汽蚀。

8、贮水箱水位达10m后启动锅炉循环泵,全开循环泵再循环阀382阀,缓慢开启381阀向省煤器进水。

控制汽水分离器、水冷壁金属变化速度≤1.85℃/min,水冷壁任意相邻两根管子之间温差≤89℃,任意不相邻两根管子之间温差≤111℃。

9、如锅炉MFT前水冷壁已爆管,需要通过给水旁路向省煤器补水时,其补水速度和温度应保证第8条水冷壁温度和温差的控制要求,否则应暂停补水,保持锅炉循环泵运行,通过再循环管打循环。

三高炉冶炼设备概况一、概述:宝钢股份公司三号高炉是目前国内最大的高炉,其有效容积达4350M3,日产优质、合格铁水达万吨以上,作为炼钢铁水的主要供应者,其本身就是一个集高新技术于一身的设计难度高、工艺复杂、制造要求高的庞大的设备系统。

三高炉冶炼设备按作业区划分主要包括运转系统、炉前出铁系统、炉前II系系统、煤粉系统和水渣系统等五大系统,各系统间相对独立但又部分影响,在安全、高效地共同作用下保证了高炉的稳产、高产。

三高炉工艺流程总图二、运转系统:运转作业区所辖设备包括原料系统、炉顶装入系统、热风炉系统、煤气清洗系统和余压发电系统(TRT),其日常工作任务是对五大系统进行操作、监视、点检和维护,该作业区管辖着高炉大约75%的设备,其特点是区域广、工艺复杂、技术要求高。

运转作业区负责将矿石、焦炭、热风等高炉生产必需的原料和介质适时适量的送入高炉内,保证高炉的生产能连续进行。

因此,运转作业区的日常工作对高炉的正常生产起着至关重要的作用。

㈠、原料系统:1、主要设备的规格及作用原料系统主要由两大部分组成:矿石系统和焦炭系统,其主要设备有皮带、矿槽、焦槽、称量漏斗、中间漏斗、转换溜槽、振动筛等。

图1 原料系统流程(1)矿石系统矿石系统有12个A槽、10个B槽、3条皮带。

A槽装烧结矿,11A、12A 装小块焦;B槽装副原料、球团矿和块矿;每个A槽和B槽都有一个电动给料器和一个液压闸门。

每个A槽还有一个振动筛,它由上、下两层筛网组成,上筛网是条形的、下筛网是锯齿形的。

在A槽和B槽下面还有称量漏斗、电子称,称量漏斗底部有一块手动挡板和一个电动闸阀,手动挡板可起到调节料流的作用。

3条皮带分别是X-301BC、X-302BC、X-303BC,其中,X-301BC和X-302BC 是用来送料的,X-303BC是用来返回粉矿的,将粉矿转运到粉矿斗中,再通过皮带返回原料分厂,然后原料分厂再送回到烧结分厂作铺底料使用。

在X-302BC 头轮下面有两个中间漏斗,它也可起称量作用,由此可判断称量漏斗是否称量准确;在中间漏斗和X-302BC头轮之间有一个切换溜槽,它可将X-302BC送来的料分别装入两个中间漏斗中;中间漏斗的出口处也有一个手动挡板和一个电动闸门,手动挡板也可调节料流的大小,改变料在皮带上的宽度和堆角。

1 宝钢三高炉控制冷却壁热负荷的实践 王天球 (宝钢炼铁厂,上海,200941)

摘要 控制合适的高炉冷却壁热负荷对高炉操作和长寿起着至关重要的作用。本文介绍了宝钢三高炉控制冷却壁热负荷所采取的多项措施。 关键词 高炉 冷却壁 控制 热负荷

Practice of Controlling Heat Load for Baosteel No.3 BF Cooling Stave

Wang Tianqiu (Baosteel Iron Making Plant)

ABSTRACT It is extreme important to control suitably the heat load of cooling stave in BF for operation and long life. The article introduces many measures to control the heat load of cooling stave in Baosteel No.3 BF. Key Words Blast furnace(BF) Cooling stave Control Heat load

1 前言 宝钢三高炉于1994年9月20日投产,高炉冷却系统引进了新日铁第三代全冷却壁方式。合适地控制高炉冷却壁热负荷是许多高炉操作者遇到的问题之一,并随着喷煤比的增加,这个问题就显得尤为重要。高炉冷却壁热负荷的高低与炉型和冷却系统有关,通过提高冷却强度和合理的布料,可将冷却壁热负荷限制到合适的水平。 三高炉的主要特征如表1: 表1 三高炉主要特征 Table1 The main feature of No.3BF 开炉时间 1994年9月20日 炉缸直径 14M 工作容积 4350M3 风口数目 38 铁口数目 4 风温 1250℃ 炉料分布系统 PW无料钟 喷吹物 煤粉 冷却系统 全冷却壁

三高炉冷却壁热负荷包括强化系热负荷和本体系热负荷。过高的冷却壁热负荷容易烧损 2

冷却壁水管,局部冷却壁热负荷高还会造成炉况的不稳定,崩料、滑料多,使高炉煤气利用率低下、燃料比上升,难以取得良好的经济指标和经济效益。 1997-2001年三高炉主要经济技术指标如表2: 表2 三高炉1997-2001年主要生产指标 Table2 Main production target in No.3BF from 1997 to 2001 年份 焦比 (kg/ t) 小块焦比 (kg/ t) 煤比 (kg/ t) 燃料比(kg/ t) Si (%) ηco (%) K值 (透气性) 1997 370.6 15.3 133.8 519.7 0.43 50.0 2.44 1998 301.8 15.0 198.8 515.6 0.35 51.5 2.46 1999 292.3 3.7 206.7 502.6 0.31 51.5 2.38 2000 275.3 14.0 205.9 495.2 0.28 51.6 2.43 2001 280.0 13.9 206.0 499.9 0.28 51.8 2.41

三高炉在生产实践中非常注重控制冷却壁热负荷,下面就介绍三高炉控制冷却壁热负荷所采取的多项措施及取得了良好的经济指标。

2 冷却壁热负荷的控制 2.1 提高冷却强度 三高炉炉体冷却系统采用纯水密闭循环的冷却方式,影响冷却壁冷却强度的主要因素有:冷却水质差、气塞现象、冷却水量不足等。三高炉近几年为提高冷却壁冷却强度采取的主要措施有:加药改善水质;强化系增设脱气罐,对本体系脱气罐进行改造,以加强排气;强化系、本体系的备用泵投入使用,增加水量,提高水速;对管道进行除锈等。表3是三高炉改善本体系、强化系清循环水水质的措施及目标。 表3 三高炉改善本体系、强化系清循环水水质的措施及目标 Table3 Measure and aim to improve the quality of cool water for No.3BF in body and force system 水质控制项目 提高水质措施 所加药剂功效 控制目标 总碱度 加氢氧化钠、碳酸钠 调节水系统PH值 8~10 亚硝酸根 加亚硝酸盐 缓蚀、形成氧化膜 >250ppm 钼酸根 加钼酸盐 钝化水系统 >80ppm 总铁 加N8325 缓蚀阻垢 <2ppm 细菌 加S-103、N7320 杀菌 <5×104个 注:N8325、S-103、N7320为药剂名

2.2 安装微型冷却器 三高炉冷却壁系统使用的是国产的SiN结合SiC砖,在有水蒸气、温度波动及碱金属等环境下,砖的损坏严重。这种砖与炉渣的亲和力低,并且冷却壁表面光滑,不易粘结渣皮,易造成炉墙渣皮频繁脱落,影响冷却壁的寿命,最终影响高炉炉况。 3

为有效解决炉墙脱落的难题,通过在实践中不断摸索和分析研究,借鉴高炉板壁结合的新技术,从1997年11月开始,三高炉在冷却壁上安装微型冷却器。从冷却壁热负荷的趋势图可以看出(如图1),安装微型冷却器不仅稳定了热负荷,而且还大大降低了热负荷。

图1 1998~2001年冷却壁热负荷对比 Fig.1 Comparison of heat load of cooling stave from 1998 to 2001

2.2.1稳定热负荷 安装微型冷却器前,三高炉虽然在造渣制度、冷却系统及操业制度等方面采取措施,力求解决炉墙渣皮大面积脱落问题,但均未取得良好效果。安装微型冷却器后,一方面加强了对冷却壁的冷却,另一方面在压浆时便于浆料附着在冷却器上。利用凸出的冷却器粘结渣皮,从而有效地控制冷却壁的进一步破损,并促使高炉形成比较合理的操作炉型,以更有效的控制稳定的冷却壁热负荷。如图1所示,1998至2001年冷却壁热负荷波动幅度逐年减小。 2.2.2降低热负荷 安装微型冷却器后,在操业制度无较大变化的条件下,热负荷明显降低,如图1所示,1998至2001年冷却壁热负荷最大值、平均值逐年减小。一串微型冷却器的冷却水量为105l/min左右,可承担一部分热负荷。在同等冶炼条件下,微型冷却器安装前后,因粘结炉渣保护层,冷却壁热负荷可降低3×107KJ/h左右。 2.2.3炉墙结渣情况分析 冷却壁传热方程可用下式表示:

式中:q──冷却壁热负荷,W; F──冷却壁面积,m2; t──炉墙内表面平均温度,℃; t0──冷却水温度,℃; d──冷却壁水管直径,m; a──冷却壁铸体(不包括镶砖)厚度之半,m; b──镶砖厚度,m; x──渣皮厚度,m;

024681012141998年1999年2000年2001年热负荷

(×107KJ/h)

最大值最小值平均值波动幅度

xbsbxdLdaLbttFq+2

0 4

L──冷却壁水管中心线间距,m; λb、λs、λx──分别为镶砖、铸铁、渣皮热导率,W/(m·℃); 当q为最大值时,x=0,所以:

以本体系为例计算: 三高炉冷却壁本体系热负荷qmax=9823×104KJ/h,则渣皮厚度与热负荷关系,如图2: qmax/q=1+x/15.64

图2 冷却壁本体系热负荷与炉墙渣皮厚度之间的关系 Fig.2 Relationship between heat load of cooling stave in body system and slag skin on wall

安装微型冷却器后,通过计算得,在冷却壁本体系上粘结渣皮厚度约为15mm,既不影响高炉顺行,又对冷却壁起积极保护作用。

2.3 操业调整 各高炉之间的生产状态不尽相同,冷却壁热负荷也不同,这可能是由于炉型和炉体冷却系统的差异造成的。这就需要高炉操作者采用不同的布料制度等上部调节和选择合适的鼓风动能等下部调节来控制冷却壁热负荷。 2.3.1 布料 喷煤后,由于大部分煤粉在靠近风口处燃烧,使风口循环区发生很大的变化。从初始煤气流分布来看,主要表现为边缘气流发展,冷却壁热负荷增加。为了降低冷却壁热负荷及控制炉墙脱落引起热负荷急剧上升,三高炉曾经选择了较小的边缘气流,布料档位压制边缘,这样非但没有降低冷却壁热负荷,反而造成软熔带根部过低,煤气利用率下降,炉墙部位来不及熔融的生料进入炉缸,造成高炉炉况的波动。 经过攻关,试用了新的布料制度,并不断调整,以达到合理的煤气流分布,减少炉墙脱落,从而稳定的煤气利用率,有效地控制了冷却壁热负荷。在三高炉喷煤比达到200kg/t,冷却壁热负荷仍旧稳定在7-9×107KJ/h,这证明在合理的布料制度下,高喷煤比并不意味着有高的热负荷。 经验之处在于采用确保边缘焦层有一定宽度和和中心漏斗的深度以及矿石布在边缘的

dLdaLbxqqbsbx+2max

01020304050

24681012本体系热负荷,×107KJ/h

炉墙渣皮厚度,mqmax/q=1+x/15.64