闭式静压导轨结构静动态性能分析

- 格式:pdf

- 大小:1.89 MB

- 文档页数:3

数控机床液体静压导轨结构形式选取李波波昆明机床股份有限公司云南昆明650201 摘要:导轨性能的好坏直接影响机床的运行状态,为此,研究数控机床液体静压导轨结构形式选取。

通过明确静压导轨结构特点,针对不同机床选型导轨驱动单元,基于数控机床性能选取液体静压导轨结构形式,完成数控机床液体静压导轨结构形式选取。

实验测试选取的开式导轨在数控机床中的运行状态,通过 5轮测试,得出开式静压导轨结构下,雷诺数值平均为34Re,数控机床的运行状态正常。

关键词:数控机床;液体静压;导轨结构;机床热度;驱动单元;结构特点;中图分类号 : TG659 文献标识码 : A0引言数控机床是现代高新技术产品制造的领先核心技术之一。

静压导轨已成为国内外超精密加工技术的研究热点。

目前,静压导轨核心部件的加工方法一般采用超精密磨削机加工和手工打磨。

超精密磨削要求精度高,加工成本高。

人工粉碎加工效率低,产量低,加工周期长。

因此,两种处理方法都有局限性。

从目前国内外的研究成果和文献来看,主要针对静水压力导轨的理论研究,包括静压导轨的静态和动态特性研究两个方面。

西方发达国家在精密机床方面已有较为成熟的技术研究成果。

综上所述,国内外静压导轨研究涵盖了多个领域,包括导轨的动静特性分析、导轨本体及其支撑系统的研究。

理论研究比较详细,研究领域较广,有一定的研究成果,已在真正的静液压导轨上应用和测试。

1数控机床液体静压导轨结构形式选取1.1明确静压导轨结构特点根据导轨结构的不同,静态液压导轨一般可以划分为开放式静态液压导轨和完全封闭式静态液压传动导轨。

根据机床供油的实际情况,分为自动恒压供油静态液压导轨和手动定态液压供油静态液压导轨,分别可以称为恒压导轨和定压静态液压供油导轨。

机床滚动导轨按各种机械摩擦运动特性和机械结构运动形式,又可分为轴向滚动机械导轨和径向滑动机械导轨[1]。

静压导轨也是属于双向滑动静压导轨的一种类型。

开式静力液压运动导轨,只能进行水平倾斜放置或横向倾斜一个较小的旋转角度。

2020/12车辆工程与技术丨Vehicle engineering and technology146车时代AUTO TIME 在数控外圆磨床中,砂轮架静压导轨为重要零部件,未能得到合理设计将造成磨床各轴运动过程中金属直接接触,产生较大磨损,导致机床精度受到影响。

在磨床加工精度要求不断提高的背景下,还应加强静压导轨设计研究,以便使磨床运动性能得到改善。

1数控外圆磨床砂轮架静压导轨设计要求在数控外圆磨床中,静压导轨为床身导轨。

在动导轨沿着静压导轨运动过程中,能否保持较高直线精度将对机床工作精度产生直接影响。

作为滑动导轨,静压导轨之间存在静压油膜,将产生液体摩擦。

为砂轮架提供支撑力的同时,导轨设计还应保证磨损较小,能够保持运动均匀,体现良好油膜刚性和运动精度。

在磨床加工精度达到10-3m 的情况下,工作台运动速度较低,将在0.5-5mm/min 低速下运动不爬行,还应使低速爬行问题得到解决。

2数控外圆磨床砂轮架闭式静压导轨设计方法2.1设计思路传统卸荷静压导轨结构简单,受油膜不均等因素影响,将出现波纹、振纹。

设计开时导轨,利用动导轨自重和外部载荷施加作用力,只能提供一个方向油垫支承,同样会出现油膜不均等问题。

设计闭式静压导轨,能够使油腔和封油面在各个方向保持均匀对称分布,能够使结构运行的稳定性得到保证。

在结构运行的过程中,运动部件上将承受颠覆力矩。

增加压板使辅助导轨面得以形成,能够使主导轨各面接触良好。

在实际设计过程中,可以按照300mm/min 最大移动速度进行设计,最小运行速度则要达到10mm/min。

磨床磨削精度需要达到0.001mm,能够使纵截面保持0.004mm 一致性,因此需要使设计出的静压导轨达到较高刚度和进给精度。

采用双矩形导轨,完成上下方向导向块、进给方向导向块和静压导轨块的对称布置,并完成砂轮架体壳和毛细管节流器的布置,能够获得具有较强承载刚性的主支撑面。

结构组织较为简单,面磨损较小,在出现间隙超差情况时只需要调节油压,并且可以利用三个方向油腔实现上下浮起量和导向控制。

直线电机直驱型闭式静压导轨结构设计及优化杜雄(上海机床厂有限公司上海200093)摘要以曲轴随动磨削为任务需求,进行了直线电机直驱型砂轮架闭式静压导轨的结构设计和优化。

根据砂轮架导轨X轴向曲轴随动磨削的任务需求,通过运动学和磨削力分析获得了一定条件下X轴运动最大速度、最大加速度和最大磨削力;然后根据闭式静压导轨的工程设计方法进行了导轨的结构参数设计,选择了导轨宽度、油腔结构和供油油压等参数;之后依据X轴加速度为9.8m/s2的要求选择了直线电机;最后借鉴国外先进的导轨结构,对结构中质量较大的砂轮架体壳零件进行了结构优化,仿真结果显示体壳最大变形量减少了11.44%,质量减少了13.46%,避免了选择大功率的直线电机,取得了一定的经济效果。

关键词曲轴磨削闭式静压导轨直线电机结构优化由于直线电机直接驱动取消了从电机到工作台之间的一切中间传动环节,把机床进给传动链的长度缩短为零,具有的优点有[1]:(l)进给速度范围宽,可从1μm/s 至200 m/min以上;(2)速度特性好,速度偏差不大于0.01%;(3)加速度大,直线电机最大加速度可达30 g,传统机床的“滚珠丝杠+螺母机构”进给加速度一般不大于9.8 m/s2;(4)定位精度高,采用光栅闭环控制后定位精度在0.1~0.01μm;(5)行程不受限制。

曲轴作为装备制造业动力驱动部件的关键零件,其性能及精度直接关系到动力驱动部件的整体性能。

由于直线电机驱动在快速响应能力和精度等方面,具有普通伺服驱动机构难以匹敌的优势,国内外生产的曲轴加工设备的进给系统中采用直线电机直接驱动的案例越来越多。

为了探究直线电机与进给系统结构的性能匹配关系,本文从曲轴随动磨削所需的闭式静压导轨出发进行了导轨结构设计、直线电机选型及其优化相关方面的研究。

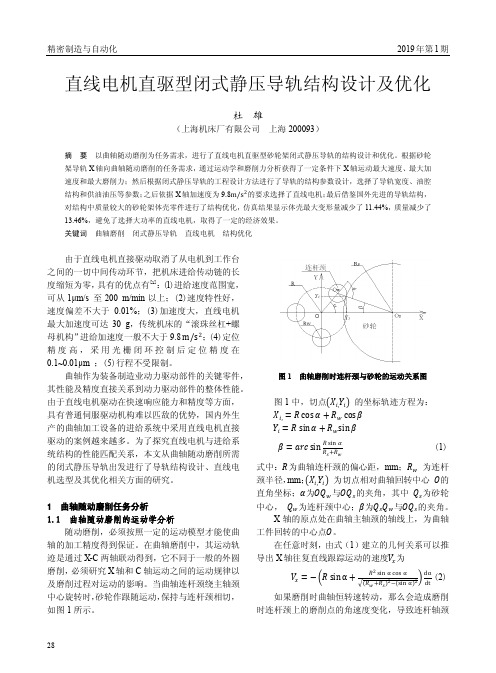

1 曲轴随动磨削任务分析1.1 曲轴随动磨削的运动学分析随动磨削,必须按照一定的运动模型才能使曲轴的加工精度得到保证。

在曲轴磨削中,其运动轨迹是通过X-C两轴联动得到,它不同于一般的外圆磨削,必须研究X轴和C轴运动之间的运动规律以及磨削过程对运动的影响。

大型数控龙门铣床工作台静压蜗杆副改造摘要:cfz-35数控龙门铣床工作台床身导轨为闭式静压导轨,工作台进给采用静压蜗杆副传动。

针对工作台进给速度不稳定、颤动的现象进行检测汾析,对静压蜗杆副进行改造,获得良好效果。

关键词:龙门铣床静压蜗杆副故障分析改造中图分类号:s756.1 文献标识码: a 文章编号:概述随着科学技术的高速发展,大型工业产品加工的需求,重载、大型、高速、精密、自动化、多功能的加工机床在企业中拥有量越来越大。

这类机床具有尺寸大、质量重、精度要求高等特点,其对结构、环境、操控等都提出了更高的要求。

采用静压技术是这类机床普遍采用的先进技术之一,其优点是摩擦阻力小、传动效率高、抗振性能好、使用寿命长,并具有平均误差的作用。

但静压技术的应用效果与结构设计、零件的制造工艺和精度、装配精度、环境温度等等密切相关。

1996年我原来所在企业从德国sc hie6s公司引进了cfz-35数控龙门铣设备,该机床床身长20m,工作台宽3.5m、长l om,工作台床身采用闭式静压导轨,工作台进给采用静压蜗杆副传动。

自引进安装使用以来,使用情况基本良好。

2001年夏季,工作台移动时在局部位置抖动厉害,数控报警,无法正常生产。

经检查发现主要是蜗母条表面skc-3涂层多处脱落所致。

安排了专项修理,由德国schiess公司拆下全部蜗母条处理后重新浇灌skc-3涂层,并重新安装调整后恢复正常生产。

停机近三个月,耗资近70万余元。

2002年夏季又出现同样故障,蜗母条表面涂层又有多处脱落,由于生产繁忙,自行采取用skc-3涂料进行局部修补,勉强恢复生产。

停机1个半月,耗资近3万元。

2003年上半年,机床工作台又出现抖动现象,蜗母条表面涂层大量脱落,机床面临停止使用的状况。

如何解决这个难题,已迫在眉睫。

二、诊断与分析通过对机床所处环境温度、工作油温及床身水平、工作对象、传动结构、控制系统等的检测和诊断分析,判定工作台抖动及蜗母条涂层碎裂脱落现象主要是由下列原因引起的。

探讨静压导轨发展现状及趋势研究分析摘要:在重型龙门机床中,静压导轨技术扮演着至关重要的角色,它不仅是机床整体性能的重要体现,更是其核心技术之一。

静压导轨以其卓越的承载能力、高精度的测量能力以及卓越的稳定性而著称。

在设计过程中,静压导轨的承载计算、静压块的外形尺寸计算以及多头泵的压力选取等计算都具有同等重要的意义。

关键词:重型龙门机床;静压导轨技术;热变形1、引言导轨的结构形式可划分为两类:一类为具有开放式静压特性的导轨,而另一类则是采用闭式静压结构的导轨。

通过节流器将压力油导入开式静压导轨的各个油腔中,使各个运动部件上浮,从而使导轨表面被油膜隔离,最终油腔中的油经封油边源源不断地返回油箱中。

当动导轨在外载荷的作用下向下发生位移,导轨间隙减小,回油阻力增大,使得油腔内油压上升,从而达到均衡外载荷的目的。

该闭式静压导轨的上下导轨面均设有油腔,可承受双向外载荷,以确保所有运动部件的平稳运行。

导轨供油方式有定压式与定量式。

定压式静压导轨是对节流器入口油压强要求较高、应用较为广泛的设备。

定量式静压导轨是不需用节流器而给各油腔供给定量油泵,其通过油腔的压力油流量恒定。

2、静压导轨的原理静压导轨结构形式可以分为开放和封闭2种;另外燃油供应也可以分为定量式与定压式。

静压导轨上、下两个相对运动导轨面在受到一定压力时,会形成具有一定承载能力的高刚度结构使上、下两个导轨面脱离漂浮在油膜上,而压力油则保持不变。

本实用新型利用流量控制器对油膜进行调整,使得油膜有一定承载能力及刚度,确保运动件间是纯液体摩擦以减小导轨及滑块间摩擦力并确保导轨在工作过程中的准确性相对于传统导轨,静压导轨有明显优点:因导轨间摩擦变为液体摩擦而在长期使用过程中磨损最小;若导轨运动速度改变,则对油膜刚度和厚度影响最小。

3、静压导轨性能的影响要素分析3.1油膜厚度的影响静压导轨的主要性能参数包括其承载能力和刚度等,这些参数与油膜的特性息息相关。

静压导轨,作为一种创新的传动机构,在工业领域得到了广泛的应用,特别适用于支撑高速精密机床和大型机械传动装置。

闭式液体静压导轨的性能分析与研究

精密数控车床和车削中心是高精度、高效率的自动化机床,在复杂零件的批量生产中发挥着重要作用。

本文的研究对象是闭式液体静压导轨,它是实现精密进给的运动部件,不仅有着非常高的静态性能和运动直线度,而且具有高刚度、高阻尼等特性。

在运动速度极低的情况下能够运行平稳,不会产生间歇性爬行运动,在精密

和超精密机床上应用广泛。

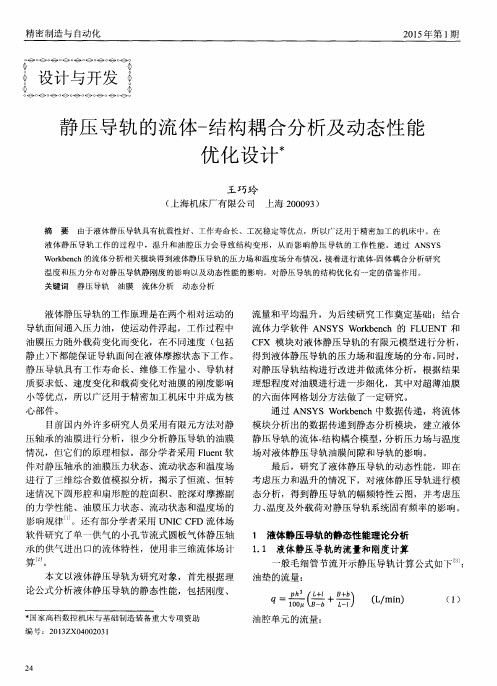

本文进行了闭式液体静压导轨的结构和液压系统设计。

所设计的导轨采用了闭式结构,能够有效地承载正反向载荷、偏载和颠覆力矩;具有不等面积的对置油腔,可以提高承载能力;采用了双面薄膜节流器,能自动调节各油腔压力以适应外载荷的变化;定压的供油方式充分地保证了压力的平稳和油膜的刚度。

在Solidworks中协同建模,利用ANSYS Workbench对导轨的关键零部件进行了有限元分析。

其中包括静态性能分析、模态分析、基于静态分析的拓扑优化设计和形状优化设计等。

静态性能分析得到最大变形量和最大应力值;模态分析得到各阶的固有频率和振型;基于静态分析的拓扑优化设计,在保证各方面设计要求的前提下,实现轻量化;基于静态分析的形状优化设计,研究了关键尺寸对于静态性能的影响。

在GAMBIT中建模和划分网格,并且以计算流体动力学为基础,利用FLUENT

对导轨的内部流场和温度场进行了数值模拟分析与研究。

得到主油腔的静压力分布云图、动压力分布云图、速度云图和温度分布云图。

本文对于闭式液体静压导轨的性能分析与研究,为导轨的进一步优化设计和实验研究提供了理论依据。