冲焊件公司汽车用金属冲压零部件质量手册

- 格式:doc

- 大小:107.00 KB

- 文档页数:43

冲压件检验指导书(二)引言概述:冲压件作为一种常见的金属零件,在工业生产中扮演着重要角色。

为了确保冲压件的质量和性能符合要求,进行全面准确的检验是关键步骤。

本文档为冲压件检验指导书(二),将围绕冲压件的尺寸、外观、材质、硬度和表面处理等方面,介绍相关的检验要点和操作方法,以提供检验人员的参考。

正文:一、冲压件尺寸的检验1. 准备好冲压件的设计图纸和相关测量工具2. 采用适当的测量方法,如千分尺、卡尺等,对冲压件的长度、宽度、厚度等进行测量3. 检查冲压件的尺寸是否符合设计要求,并记录测量结果4. 对于存在不合格的情况,及时进行标记和记录,以便进一步处理5. 定期进行尺寸检验,确保冲压件的尺寸稳定性和一致性。

二、冲压件外观的检验1. 观察冲压件的表面是否存在划伤、凹陷、氧化和颜色不一致等缺陷2. 使用放大镜等工具对冲压件的微观结构进行观察,并记录所发现的问题3. 检查冲压件的焊缝是否牢固,有无裂纹和气泡等缺陷4. 对于外观不合格的冲压件,及时进行分类处理,避免出现混淆和错误使用的情况5. 定期进行外观检验,防止冲压件因外界因素损坏而影响其使用性能。

三、冲压件材质的检验1. 根据冲压件的设计要求,准备对应的材质检验工具和设备2. 通过化学分析或光谱分析等方法,对冲压件的材质成分进行检验和确认3. 检查冲压件的密度和硬度是否符合标准要求,并记录测试结果4. 对于材质未达到要求的冲压件,进行追溯调查和替换处理,以确保产品质量和安全性5. 定期进行材质检验,防止恶意替换或使用劣质材料导致的问题。

四、冲压件硬度的检验1. 根据冲压件的硬度要求,选择适当的硬度测量方法和仪器2. 对冲压件的不同位置进行硬度检测,并记录测试数据3. 检查冲压件的硬度是否均匀、稳定,符合设计要求4. 异常硬度的冲压件,需进行追踪分析,找出原因并进行处理5. 定期进行硬度检验,防止冲压件因材料变质或加工工艺问题导致硬度不符合要求。

五、冲压件表面处理的检验1. 对冲压件的表面处理工艺进行了解和研究,了解其要求和方法2. 观察冲压件表面处理是否平整光滑,达到要求的光洁度和平整度3. 检查冲压件的防锈涂层和涂装层是否均匀、牢固,不易脱落或剥落4. 对于出现表面处理缺陷的冲压件,进行清洗、修复或替换处理5. 定期进行表面处理的检验,确保冲压件的外观美观和防腐性能。

汽车“热成形钢板冲压件”材料手册一、零件性能要求及应用采用热成形钢板冲压件的零件通常是车身碰撞传力路径的安全结构件,大多要求具有高强度,起到防止碰撞时过分变形、入侵乘员生存空间的作用。

同时对零件的韧性有一定要求,比如车门防撞梁、B柱等,在发生碰撞发生变形时,不能过早弯折断裂,以起到吸收能量的作用。

下图1为沃尔沃V系列车型的白车身用材示意,红色代表热冲压零件,主要集中在正碰和侧碰路径上,包括A柱、B柱、C柱、前后纵梁、顶盖横梁、上边梁、门槛、地板横梁等。

由于轻量化及碰撞安全的越来越高的需求,热成型钢在汽车骨架上的应用比例也在不断扩大。

根据GM的公开资料,预计目前热成型钢年产能已达600万吨,与之相比,发展多年的第三代冷冲压高强钢的产量仅为3万吨。

如下图2,以Volvo为例,XC90在2015年热成型钢单车用量已从7%提升到38%,目前最新车型已达42%。

钢质或轻度钢铝混合路线的车企均大幅提升热成型钢占比,部分电动车企开始在电池包结构件上量产应用。

二、材料性能要求为了保证乘员舱的完整性和防撞性能,一般对热冲压材料(通常指1500MPa和1800MPa的硼钢)有如下需求:1. 高的材料强度;2. 良好的弯曲断裂韧性;3.均匀的组织性能;4.合适的成本;5.镀层材料还需求较好的耐蚀性(分为镀AS、镀锌和裸板);6.良好的热处理工艺性能(奥氏体化温度、临界冷却速度);7.良好的点焊、激光焊性能。

当然,现在随着汽车安全件的精细化设计需求,除了需求越来越高强度的硼钢(22MnB5、28MnB5、34MnB5)外,也需要中等强度的高韧性的热冲压材料作为软区材料,例如B柱的下端使用低合金高强钢6Mn6等,此类材料的需求为高弯曲韧性、良好的可焊性、较大的临界冷却速度,室温组织可以为铁素体、珠光体或马氏体组织。

三、行业用材分析1、行业用材现状•从基材来讲:①硬区:目前热冲压钢板主要应用的是1500MPa的22MnB5和1800MPa的34MnB5硼钢,用作硬区部位,即需要超高强度来减小或防止变形的部位;②软区:基于激光拼焊(TWB,Tailored Welded Blanks)技术的成熟,也有500/600MPa级的6Mn6、1000MPa级的8Mn*、1200MPa级的12Mn*等材料用于激光拼焊件的低强度部位,俗称软区。

汽车零部件冲压作业指导书模板英文回答:Title: Template for Automotive Stamping Operation Manual.Introduction:The purpose of this manual is to provide comprehensive guidance for automotive stamping operations. It includes instructions, safety guidelines, and best practices to ensure efficient and high-quality production of automotive parts. This template can be customized to fit specific requirements and processes of different automotive manufacturers.Section 1: Safety Guidelines.1.1 Personal Protective Equipment (PPE)。

Always wear appropriate PPE, such as safety glasses, gloves, and steel-toed boots, to protect yourself from potential hazards.For example, when operating a stamping press, wear ear protection to reduce noise exposure.1.2 Machine Safety.Familiarize yourself with the safety features and emergency stop buttons of the stamping press.Never attempt to bypass or disable safety mechanisms.For instance, always use the two-hand control system when feeding materials into the press.1.3 Material Handling.Follow proper lifting techniques and use lifting equipment when necessary to prevent injuries.Avoid overloading the stamping press with excessive material, as it may compromise safety.As an example, use a forklift to transport heavy metal sheets to the press.Section 2: Operating Procedures.2.1 Setup and Calibration.Ensure the stamping press is properly calibrated and set up according to the specifications of the automotive parts.Regularly inspect and maintain the press to prevent any operational issues.For instance, check and adjust the die clearance to ensure accurate and consistent stamping.2.2 Material Feeding.Position the material correctly in the feeder to ensure smooth and accurate feeding.Avoid feeding wrinkled or damaged materials, as it may result in defective parts.As an example, use a decoiler to straighten the metal strip before feeding it into the press.2.3 Stamping Process.Monitor the stamping process closely to detect any abnormalities or defects.Conduct regular quality checks to ensure the parts meet the required specifications.For instance, use a vision system to inspect the stamped parts for dimensional accuracy.Section 3: Troubleshooting.3.1 Common Issues.Familiarize yourself with common stamping issues, such as material misfeeds, die wear, or misalignment.Develop troubleshooting strategies to address these issues promptly and efficiently.As an example, if the stamped parts have burrs, adjust the die clearance or replace the worn-out die.3.2 Maintenance and Repairs.Regularly clean and lubricate the stamping press to prevent corrosion and ensure smooth operation.Schedule preventive maintenance to address anypotential issues before they impact production.For instance, replace worn-out punch and die components to maintain consistent stamping quality.中文回答:标题,汽车零部件冲压作业指导书模板。

汽车零部件冲压作业指导书英文回答:Car stamping operation guidebook.Introduction:The car stamping operation guidebook provides detailed instructions on how to perform stamping operations for car parts. Stamping is a common manufacturing process used to shape metal sheets into desired forms. It involves the use of a die and a press to cut or shape the metal. This guidebook aims to ensure the safe and efficient operation of stamping processes in the automotive industry.Safety precautions:1. Always wear appropriate personal protective equipment (PPE) such as gloves, safety glasses, and ear protection.2. Keep the work area clean and free from any obstructions.3. Ensure that the stamping machine is properly maintained and inspected regularly.4. Follow proper lockout/tagout procedures when performing maintenance or repairs on the stamping machine.Stamping process:1. Prepare the metal sheet by cleaning it and removing any dirt or debris.2. Set up the stamping die and align it with the metal sheet.3. Position the metal sheet on the stamping machine, ensuring that it is securely held in place.4. Activate the press to apply pressure on the die,cutting or shaping the metal sheet.5. Inspect the stamped part for any defects or imperfections.6. Remove the stamped part from the machine and repeat the process for subsequent parts.Troubleshooting:1. If the metal sheet is not properly aligned with the die, adjust the position and try again.2. If the stamped part has burrs or sharp edges, use a deburring tool to remove them.3. If the stamping machine is not applying enough pressure, check the hydraulic system and adjust accordingly.4. If the stamped part is not meeting the required specifications, review the die design and make necessary modifications.中文回答:汽车零部件冲压作业指导书。

中国xxx汽车零部件有限公司质量管理手册适用标准:IATF 16949:2016编号:Ver:A0生效日期:2017-07-01编制:日期:审核:日期:批准:日期:0.1 目录0.2 修订历史0.3 发布令中国ABC汽车零部件有限公司(以下简称本公司)的质量手册是依据《IATF 16949:2016汽车行业质量管理体系汽车生产件及相关服务件组织质量管理体系要求》结合实际情况编制的,并符合国家的有关法律法规和各项政策的规定。

《质量手册》是质量活动的纲领性文件和行为准则,自发布之日起生效。

本公司全体员工必须严格遵守、认真执行。

总经理:日期:2016.7.11 公司概况及汽车产品介绍中国ABC汽车零部件有限公司位于,地理位置优越。

中国ABC汽车零部件有限公司是专业生产汽车电动玻璃升降器用电机、智能控制器等系列产品的企业。

公司拥有一批实力雄厚的机电一体化,自动化的专业工程技术人才,从事产品设计、开发研究工作,并在产品制造工艺装备自动化、半自动化生产流水线设计方面,在同行业具有新的突破。

公司拥有一批具有现代意识的优秀工程技术人员和管理人才。

公司全面实施规范化、现代化科学管理,坚持以顾客为关注焦点,满足顾客要求,持续改进产品服务和提高精益生产水平,旨在不断增强顾客满意。

竭诚欢迎海内外各界光临我厂,共同繁荣恒特公司事业。

公司地址:中国XX省XX市XX区XX路888号公司邮编:公司电话:公司传真:公司网址:公司邮箱:主要汽车客户:比亚迪、通用主要汽车产品:汽车电动玻璃升降器用电机2 质量管理体系范围公司质量管理体系的范围:汽车用XXX产品的设计开发和制造。

边界:中国XX省XX市XX区XX路888号不适用的要求删减说明:无。

支持场所和支持功能:无。

外部延伸场所:无。

外包过程:模具设计和制作、校准/检定、有害物质检测、运输物流、特种设备周期检验/维修。

分别按《供方管理程序》和《外包方管理程序》要求进行控制。

3 引用标准、术语和定义3.1 引用标准下列标准所包含的条文,通过在本手册中引用而构成本手册的内容。

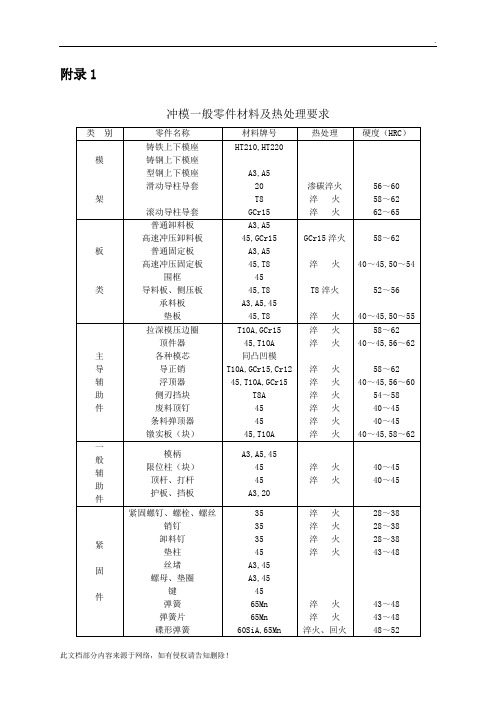

附录1冲模一般零件材料及热处理要求常用金属材料牌号冲压常用金属材料规格轧制薄钢板规格(单位为:mm)附录 4冲压模具主要材料的许用应力①对小直径有导向的凸模此值可取2000~3000MPa。

附录 5 冲压常用公差配合表附录 6开式压力机规格附录 7冲裁和拉深件未注公差尺寸的极限偏差注:包容尺寸——当测量时包容量具的表面尺寸称为包容尺寸。

如孔径或槽宽。

被包容尺寸——当测量时被量具包容的表面尺寸称被包容尺寸。

如圆柱体直径和板厚等。

暴露表面尺寸——不属于包容尺寸和被包容尺寸的表面尺寸称为暴露尺寸。

如凸台高度、不通孔的深度等。

附录 8冲模零件表面粗糙度对照表GB1031-83(新标准) GB1031-1968 (旧标准) 级别使 用 范 围粗糙度数值m μ标准示例0.1 10∇ 抛光的转动体表面0.2 9∇ 抛光的成形面及平面0.48∇1.压弯、拉深、成形的凸模和凹模工作表面2.圆柱表面和平面的刃口3.滑动和精确导向的表面0.87∇1.成形的凸模和凹模刃口;凸模凹模镶块的接合面2.过盈配合和过渡配合的表面——用于热处理零件3.支承定位和坚固表面——用于热处理零件4.磨加工的基准面;要求准确的工艺基准表面1.66∇1.内孔表面——在非热处理零件上配合用2.模座平面3.2 5∇ 1.不磨加工的支承、定位和坚固表面——用于非热处理的零件 2.模座平面6.3 4∇ 不与冲压制件及冲模零件接触的表面12.53∇粗糙的不重要表面25∞不需机械加工的表面注:1.在有利于加工,但又不影响表面功能的前提下,旧标准的等级一般就转换成新标准粗糙度数值中最靠近的下挡值。

如6∇应转换成3.2m μ。

2.当表面要求较高时,旧标准的等级应转换成新标准粗糙度数值中最靠近的上挡值。

如6∇应转换成1.6m μ附录9冲压模具常用标准件一、冲压模架的型号与选择《冲模模架》标准是1991年5月1日由国家技术监督局批准并颁布实施的。

该标准是在原《冷冲模》国家标准基础上修订的新标准。

ISO9001-2015质量手册程序文件汇编(GB/T19001:2016/ISO9001:2015)版本号: A受控标识:发放编号: 1持有人:文件修订及发放标识文件或修订表名称版本实施时间A/0 2018年4月15日目录1.ISO9001-2015质量手册ISO9001-2015质量手册.doc2.组织环境与相关方要求控制程序组织环境与相关方要求控制程序.doc3.风险和机遇的应对控制程序风险和机遇的应对控制程序.doc4.基础设施控制程序基础设施控制程序.doc5.监视和测量资源控制程序监视和测量资源控制程序.doc6.组织知识控制程序组织知识控制程序.doc7.人力资源控制程序人力资源控制程序.doc8.文件控制程序文件控制程序.doc9.记录控制程序记录控制程序.doc10.与顾客相关过程控制程序与顾客相关过程控制程序.doc11.设计和开发控制程序设计和开发控制程序.doc12.采购控制程序采购控制程序.doc13.生产过程控制程序生产过程控制程序.doc14.产品标识与防护控制程序产品标识和防护控制程序.doc15.售后服务控制程序售后服务控制程序.doc16.变更控制程序变更控制程序.doc17.不合格品控制程序不合格品管理程序.doc18.产品监视和测量控制程序产品监视和测量管理程序.doc19.内部审核控制程序内部审核管理程序.doc20.管理评审控制程序管理评审控制程序.doc21.纠正预防措施控制程序纠正预防措施管理程序.doc。

冲压件检验指导书引言:冲压件是一种重要的工程零部件,广泛应用于汽车、航空航天、电子设备等行业。

为了确保冲压件的质量和稳定性,对冲压件进行检验是十分必要的。

本文档旨在提供一份详尽的冲压件检验指导书,以帮助检验人员进行正确的冲压件检验流程。

一、检验前的准备工作1. 确定冲压件的检验标准:根据客户要求及相关规范,明确冲压件的检验标准和检验项目,如尺寸、外观、材质等。

2. 准备必要的检验设备:包括千分尺、卡尺、显微镜、硬度计等。

确保这些设备在检验前已经校准并处于良好状态。

3. 准备检验记录表:准备相关的检验记录表,用于记录每个冲压件的检验结果,确保数据的准确性和追溯性。

二、冲压件尺寸检验冲压件的尺寸是决定其可用性的重要参数。

在尺寸检验中,需要使用千分尺、卡尺等工具,按照设计图纸和客户要求进行检验。

具体步骤如下:1. 按照设计图纸确定冲压件的关键尺寸,并记录在检验记录表中。

2. 使用千分尺或卡尺测量冲压件的各个尺寸,确保测量结果的准确性。

3. 对比测量结果与设计要求的尺寸,判断冲压件是否合格。

如有超出范围的情况,需及时记录并进行分析处理。

三、冲压件外观检验冲压件的外观质量对于其使用效果和美观度有着直接影响。

在外观检验中,需要使用显微镜和裸眼观察等方法进行检验。

具体步骤如下:1. 仔细检查冲压件的表面是否有划痕、凹陷、氧化等缺陷,记录在检验记录表中。

2. 使用显微镜观察冲压件的微观结构,查看是否存在裂纹、伤痕等质量问题。

3. 确保冲压件外观符合设计要求和客户要求,对于存在缺陷的冲压件,进行记录并进行追踪及处理。

四、冲压件材质检验冲压件的材质直接影响其力学性能和耐久性。

材质检验可以通过硬度计等工具进行。

具体步骤如下:1. 确定冲压件的材质及可接受的硬度范围,并记录在检验记录表中。

2. 使用硬度计对冲压件进行硬度测试,确保测试结果的准确性。

3. 比对测试结果与可接受的硬度范围,判断冲压件的材质是否符合要求。

对于不合格的情况,需要进行记录并进行原因分析及处理。

篇一:车辆冲压件检验作业指导书车辆冲压件检验作业指导书1 主题内容和适用范围本规范规定了冲焊件的抽检规定、检验方法和技术要求。

2 定义冲焊件:冲压件(含机械加工零件)和焊接件3 抽样3.1抽样对象定型产品、经各定点供应商质量部门检验合格并出具合格证和检测成绩表的产品。

3.2抽样方式3.3 质量接受准则:零缺陷,即:ac=0,re=1;3.4抽检地点生产厂家或我公司认可的成品库.3.5抽检说明需破坏才能检验的项目,同批次产品中随机抽检一件进行检验.4 检验方法和技术要求4.1对于法规件和/或形成整车关键质量特性的产品,供应商必须按国家/东渝司的要求提供国家指定检测机构出具的检测报告以证明其供货产品的符合性,当年的型式试验报告可代替年度确认检验报告。

4.2 零部件的包装、标志、标识必须符合技术协议或相关文件的要求,且标识规范、清晰.4.3 须随货附质量证明,其中合格证应有产品名称、图号、批次、数量,检验员签章、材质报告(必要时)、产品检查成绩表等。

4.4 外板件:左/右侧围外蒙皮、左/右前门外蒙皮、左/右中门外蒙皮、背门外蒙皮、前罩外板、左/右a立柱外蒙皮、左/右翼子板、顶盖、加油口盖板。

4.4.1 外观4.4.1.1 表面应平整光滑,装饰棱线清晰,左右对称及过度均匀,不允许有裂纹、碰伤、划伤、拉伤、滑移线、油痕、褶皱、凸凹痕、磨痕粗糙等,必要时可用油石打磨加以鉴别。

4.4.1.2表面不能有锈蚀或其他的污物;4.4.1.3 不允许有多料和少料现象(与样件和数模比较)。

4.4.1.4表面不能有氧化皮/磷化膜;4.4.1.5表面不能有浓厚的油脂,如拉延油等,但允许有一层薄而稀的防锈油;4.4.1.6表面不能有油漆;4.4.2 尺寸和精度等级4.4.2.14.4.2.2冲压件和成型件公差为st7,定位孔孔径公差为+0.15,定位孔孔距公差为±0.2,安装孔孔径公差为﹢0.3,安装孔孔距公差为±0.5。

冲焊件公司汽车用金属冲压零部件质量手册目录00目录........................................................................1 01质量手册发布令.........................................................2 02管理者代表任命书......................................................3 03质量方针、目标......................................................4 1范围........................................................................ 5 2引用标准.................................................................. 5 3术语和定义............................................................... 5 4质量管理体系...................................................... ......6 5管理职责..................................................................8 6资源管理..................................................................11 7产品实现..................................................................14 8测量、分析和改进......................................................25 附录1过程清单及文件策划对照表 (32)附录2顾客导向图.........................................................32 附录3关键过程顺序和相互作用图....................................33 附录4质量管理体系组织结构图 (34)01质量手册发布令本质量手册依据ISO/TS16949:2009版要求,结合公司质量实际编制而成。

它既符合汽车工业质量的特殊要求,也满足一般质量管理普遍要求。

本手册的目的是确定公司的质量方针、质量目标、程序和要求,实施有效的质量体系。

本手册适用于公司汽车用金属冲压零部件的制造全过程质量活动。

他不仅是公司全体员工服务行为准则,也是公司向顾客和潜在顾客在质量上做出的庄严承诺。

本手册经总经理批准后生效,公司各部门和全体员工必须严格遵照执行。

总经理:王勇2012年 2 月 8 日02管理者代表任命书公司全体员工:按照ISO/TS16949:2009版标准要求,我郑重任命周洁为公司管理者代表,他将:1.确保质量体系依据ISO/TS16949:2009版的标准、建立、实施并持续维持。

2.负责与质量体系各部门的质量管理信息的联系与协调。

3.检查各部门质量体系的实施、持续改进状况,并向总经理报告质量体系的运行情况。

4.组织内部质量体系审核(含产品质量审核、过程质量审核),召集管理评审会议。

5.对外部机构ISO/TS16949:2009版质量体系相关事宜的联络与沟通。

6.负责确保在全公司内提高满足顾客需要的意识。

7.其它与公司质量有关的相关事项。

特此任命~总经理:王勇2012年 2 月 8 日04 质量方针、目标一、本公司奉行的质量方针:以顾客为中心,盈利为核心,质量体系保障,与时俱进为实现本公司质量方针,全体员工必须积极参与,将最好的质量用最优的态度准时送交顾客。

1.质量方针供客户及其他欲了解本公司质量管理体系的相关者作主要参考。

2.质量方针是本公司内质量保证作业的最高指导原则,为达到质量方针的要求,本公司制订了质量管理体系的各项功能和任务。

二、质量方针的执行质量方针由总经理亲自制订,各部门的动作必须和质量政策保持一致性。

1.2.质量方针须运用各种方式,使全体员工均明白无误,并认真遵照执行。

本公司全体员工对质量方针的执行将通过内部质量审核验证。

3.为贯彻质量方针的精神,公司通过教育培训建立共识,确保贯彻实施质量方针,以确保提供客户完全满意的产品和服务。

三、质量目标:———公司级质量目标:1. 销售额?7000万。

2. 质量不良成本率?6?。

3. 顾客满意度?80分。

4. 员工满意度?70分。

5. 冲压报废率?3?。

6. 一次下线不合格率(顾客处)?500PPM。

7. 采购关键件不良品PPM值?400PPM。

上述目标为初建体系的公司级质量目标,具体目标值在业务计划中定义,公司的各级部门应根据本部门活动、过程的特点制定相应的目标分解。

1.范围1.1总则1.1.1本《质量手册》依据ISO,TS16949:2009标准,结合公司实际情况编写。

本手册包括ISO,TS16949:2009的所有章节。

1.1.2本《质量手册》是向顾客及有关方面证实公司有能力稳定地提供满足顾客和适用的法规要求的产品。

1.1.3通过对质量体系的有效运作,包括对体系的持续改进和保证符合顾客要求和适用的法规要求的实施从而达到顾客满意。

1.2适用范围本《质量手册》适用于公司汽车用金属冲压零部件的制造的产品实现的全过程管理,删减产品的设计和开发。

因本公司的产品开发均由顾客实现。

删减产品设计和开发不影响公司提供满足顾客要求的产品能力及责任。

本手册也适用于第二方对公司质量保证能力和第三方质量体系审核。

2.引用标准1.3.1 ISO,TSl6949:2009《质量管理体系汽车生产件与相关维修零件组织应用IS0 9001:2008的特别要求》。

3.术语和定义本《质量手册》采用ISO,TSl6949:2009中的汽车行业的术语和定义和IS0 9000:2005《质量管理体系一基本原理和术语》的定义。

第一,汽车行业TS16949的术语如下所示:1 控制计划对控制产品所要求的系统和过程的文件化的描述2 具有设计责任的组织有权建立新的产品规范,或对现有的产品规范进行更改的组织3 防错为防止不合格产品的制造而进行的产品和制造过程的设计和开发4 实验室进行检验、试验或校准的设施,其范围包括但不限于化学、金相、尺寸、物理、电性能或可靠性试验包括以下内容的受控文件:实验室有资格进行的特定试验、评定和校准;用来进行上述活动的设备清5 实验室范围单;进行上述活动的方法和标准的清单6 制造制作或加工过程:生产材料;生产或维修零件;装配;热处理、焊接、喷漆、电镀或其它表面处理7 预见性维护基于过程数据、通过预测可能的失效模式以避免维护性问题的活动8 预防性维护为消除设备失效和生产的计划外中断的原因而策划的措施,作为制造过程设计的一项输出9 附加运费在合同约定的交付之外发生的附加成本或费用(注:可因方法、数量、计划外或延迟交付等导致) 支持现场且不存在生产过程的场所。

(注:重庆集团对芜湖公司在生产产品过程中所有过程支持,视为10 外部场所外部支持场所)11 现场发生增值的制造过程场所12 特殊特性可能影响产品的安全性或法规的符合性、配合、功能、性能或其后续过程的产品特性或制造过程参数第二,汽车行业常用的英文缩写如下所示:1 OEM 汽车行业整车厂2 FMEA 潜在失效模式及后果分析3 MSA 测量系统分析4 SPC 统计过程控制5 APQP 产品质量先期策划6 PPAP 生产件批准程序7 CP 控制计划8 P 初始过程能力指数 PK9 C 过程能力指数 PK10 C 设备能力指数 mk11 OTS 首批样品或样件12 SOP 批量生产件13 CAD 计算机辅助设计14 PPM 零件缺陷的百万分率15 5S 整理、整顿、清扫、清洁、素养16 TS16949 汽车生产件及相关维修零件组织应用ISO9001的特别要求17 受控本质量体系文件副本,描述现行的要求对发生的更改应予以追溯的版本18 本公司芜湖天人冲焊件有限公司4.质量管理体系4.1总要求:按照质量管理的基本原则,公司对质量管理的过程进行了确定。

质量管理体系包括三大类过程:顾客导向过程、管理过程、支持过程。

公司质量管理体系是以上述三大过程为框架,细分为若干个分过程,并编制了相应的程序文件(见附录1过程清单及文件策划对照表)。

重点关注识别顾客导向过程(见附录2顾客导向图),并对这些众多过程的相互关联、相互作用进行描述(见附录3关键过程顺序和相互作用图),并对识别的顾客导向过程建立绩效的评价指标,通过管理过程和支持过程进行有效运行、测量和分析过程的信息,达到确保顾客满意和实现质量管理体系的持续改进。

公司现有外包过程有:“材料剪切”,“零件外协加工”,这些外包过程的控制在采购相关程序中分别做出了规定。

4.2文件要求:4.2.1总则:公司质量管理体系文件包括:a) 质量手册(其中包含质量方针和质量目标);b) 标准ISO/TS 16949:2009《质量管理体系——对汽车产品和相关服务件的组织实施ISO9001:2008的特殊要求》规定必须形成的7个程序的文件(纠正措施和预防措施合并为一个纠正和预防措施控制程序,人力资源管理程序包含员工培训要求。

);c) 为确保过程有效策划、运行和控制所需的文件(如管理程序、制度、法律法规、国家或行业的有关标准、技术标准、指导书、规程等);d) 本手册4.2.4所要求的记录。

4.2.2质量手册:技术质量部编制质量手册,内容包括:a)质量管理体系的范围,包括任何删减的细节和正当的理由。

(见1.2)。

本手册适用于公司汽车用金属冲压零部件的制造有关的质量管理活动。

4.2.2.3质量手册(包括有关程序文件)由技术质量部归口管理并负责解释。

公司决策和管理层负责人可以各签收保管一本质量手册、相关程序或其它体系文件以供使用。

其他人员可签收保管相关程序和其它体系文件以供使用。

文件持有者应对其妥善保管,不得损坏、丢失、随意涂改。

4.2.2.4质量手册、程序文件和其它体系文件为公司的受控文件,未经管理者代表批准,任何人不得提供给公司以外人员。

手册持有者调离工作岗位时应将手册交还技术质量部,办理核收登记。

4.2.2.5质量手册、程序文件和其它的体系文件的编制、修订和改版、发放和保管按《文件控制程序》执行。

4.2.3文件控制:公司建立并执行《文件控制程序》,对与质量体系要求有关的文件规定了下述方面的控制,以确保文件的适宜性及所有工作场所都能使用有效版本,从而保证质量体系的有效运行。