LGP导光板工艺

- 格式:ppt

- 大小:963.00 KB

- 文档页数:32

导光板(LGP)作用在于引导光的散射方向,用来提高面板的辉度,并确保面板亮度的均匀性,因此导光板的设计与製造攸关背光模组光学设计与辉度、均细度的控制,为背光模组最主要的技术与成本所在(自製导光板可增加毛利率4-5%)。

依製程的不同,导光板尚可分为「印刷式」及「无印刷式」两种製造模式,印刷式乃是在压克力平板上使用具「高反射率」且「不吸光」的材料,在导光板底面利用「网板印刷(Sc reen Printing)」印上圆形/方形之扩散点,而无印刷式则是利用精密模具,在导光板射出成型(蚀刻Et ching、电铸Stamper、Slot Cut/V-Cut)之际,在材料中加入不同折射率的少量颗粒材质,直接形成具扩散作用的凸点或凹点(前者考量亮度;后者考量均匀性),可谓一体成型。

由于印刷式导光板具有开发成本低及生产快速的优点,因此目前多数国内厂商仍採用印刷式製程来生产导光板;无印刷式的技术难度虽然较高,但结构较为精密且辉度表现优异。

近年来随着导光板技术的进步,利用特殊的成型技术(ex. V-Cut)可以在减少使用扩散膜及稜镜片(各一片)、直接产生更为强化的扩散及增亮作用,使背光模组厂商的自主能力提高。

因此,拥有完整的导光板设计与製造能力的背光模组厂商,不但有利于争取客户订单,并有助于在价格竞争的趋势下维持甚至提升利润率。

材料方面,导光板所使用的材料为光学级的压克力板(以PMMA颗粒成型),按光源位置不同,分为平板(直下式)及楔型板(侧光式),分别应用于监视器及NB。

在製作过程方面,导光板可以自行射出成型,也可以向其他供应商购买成品、再裁切为所需要的尺寸。

一般而言,平板式产品因厚度较大,用料及成型时间相对较长(每部450吨射出机台每日15吋平板产出不及1,000片;若为楔型薄板则约可达1,500片),基于产能效率考量问题,楔型板通常为自行射出,而平板则採外购裁切生产;但「一模两穴」的模具技术已有部分厂商採用(如瑞仪),在产量及速度上已大有改进,对于提高利润率也有正面效益。

导光板工艺及其物料特性培训1. 导光板简介导光板(Light Guide Plate)是一种应用于背光显示器的关键元件,它主要用于改善背光显示器的均匀度和亮度。

导光板通过在其表面上制造微小的全反射结构,将背光源的光线均匀导引到显示器的整个区域。

导光板的工艺以及所选物料的特性对于背光显示器的性能和质量至关重要。

2. 导光板的工艺流程导光板的制造过程涉及多个工艺步骤,如下所示:2.1 材料准备导光板的制作通常采用透明的有机玻璃或塑料材料。

首先需要准备所需的材料,并确保其表面光滑度和透明度满足要求。

2.2 模具制作制作导光板的第一步是制作适用于所选材料的模具。

模具通常由金属或硅胶材料制成,并在其中刻出导光板的结构图案。

2.3 注塑成型在此步骤中,将准备好的材料加热至可流动状态,然后倒入模具中。

通过施加压力和控制温度,使材料充分填充模具,并且保持其形状。

2.4 模切和去除模具一旦材料固化并获得所需的形状,就需要将其从模具中取出。

这通常需要进行模切工艺,并小心去除模具以避免导光板表面的损伤。

2.5 表面处理导光板的表面处理可用于增加其均匀度和亮度。

这可以通过应用特殊的涂层或采用其他光学处理方法来实现。

2.6 质检和包装最后,导光板需要进行质量检查以确保其符合规格要求。

合格的导光板将被进行包装,并准备好供应给背光显示器制造商。

3. 导光板的物料特性导光板的物料特性对于背光显示器的性能起着关键作用。

以下是一些常见的导光板物料特性:3.1 透光度导光板的透光度决定了背光源的光线在导光板内部的损失程度。

透光度越高,导光板的亮度和均匀度越好。

3.2 折射率导光板的折射率决定了光线在导光板内部的传播速度和路径。

折射率越高,光线的传播速度越快。

3.3 抛光度导光板的表面抛光度对其均匀度和亮度有直接影响。

较高的抛光度意味着更少的表面光散射和反射,从而实现更好的光线传播。

3.4 综合力学性能导光板需要具备一定的强度和耐磨性,以确保其能够在使用过程中保持稳定的性能。

lgp是什么意思

lgp指导光板。

导光板(light guide plate)是利用光学级的亚克力/PC板材,然后用具有极高折射率且不吸光的高科技材料,在光学级的亚克力板材底面用激光雕刻、V型十字网格雕刻、UV网版印刷技术印上导光点。

原理:

利用光学级亚克力板材吸取从灯发出来的光在光学级亚克力板

材表面的停留,当光线射到各个导光点时,反射光会往各个角度扩散,然后破坏反射条件由导光板正面射出。

通过各种疏密、大小不一的导光点,可使导光板均匀发光。

反射片的用途在于将底面露出的光反射回导光板中,用来提高光的使用效率;同等面积发光亮度情况下,发光效率高,功耗低。

单面微结构阵列导光板一般采用押出成型的制作工艺。

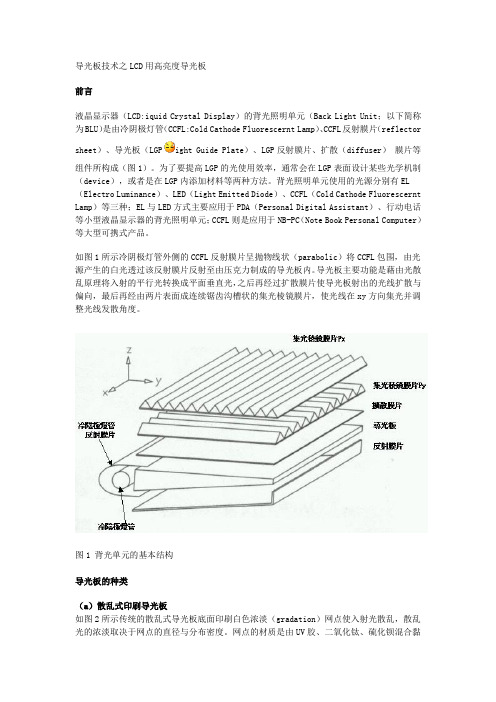

导光板技术之LCD用高亮度导光板前言液晶显示器(LCD:iquid Crystal Display)的背光照明单元(Back Light Unit;以下简称为BLU)是由冷阴极灯管(CCFL:Cold Cathode Fluorescernt Lamp)、CCFL反射膜片(reflectorsheet)、导光板(LGP ight Guide Plate)、LGP反射膜片、扩散(diffuser)膜片等组件所构成(图1)。

为了要提高LGP的光使用效率,通常会在LGP表面设计某些光学机制(device),或者是在LGP内添加材料等两种方法。

背光照明单元使用的光源分别有EL (Electro Luminance)、LED(Light Emitted Diode)、CCFL(Cold Cathode Fluorescernt Lamp)等三种;EL与LED方式主要应用于PDA(Personal Digital Assistant)、行动电话等小型液晶显示器的背光照明单元;CCFL则是应用于NB-PC(Note Book Personal Computer)等大型可携式产品。

如图1所示冷阴极灯管外侧的CCFL反射膜片呈拋物线状(parabolic)将CCFL包围,由光源产生的白光透过该反射膜片反射至由压克力制成的导光板内。

导光板主要功能是藉由光散乱原理将入射的平行光转换成平面垂直光,之后再经过扩散膜片使导光板射出的光线扩散与偏向,最后再经由两片表面成连续锯齿沟槽状的集光棱镜膜片,使光线在xy方向集光并调整光线发散角度。

图1 背光单元的基本结构导光板的种类(a)散乱式印刷导光板如图2所示传统的散乱式导光板底面印刷白色浓淡(gradation)网点使入射光散乱,散乱光的浓淡取决于网点的直径与分布密度。

网点的材质是由UV胶、二氧化钛、硫化钡混合黏稠液所构成。

如图3所示网点直径在灯源入射端为250μm,远离灯源端亦即导光板的端缘的网点直径为1250μm。

导光板相关知识简介1. 什么是导光板导光板(Light Guide Plate,简称LGP)是一种常用的光学材料,它具有优异的光传导特性。

通常由透明材料制成,如有机玻璃(PMMA)或聚碳酸酯(PC)。

导光板的主要功能是将光源均匀地分布到整个面板,实现光源的有效利用。

2. 导光板的工作原理导光板的工作原理基于全反射效应。

当光线从高折射率的材料(如导光板)射向低折射率的材料(如空气)时,光线会发生折射。

而当光线从低折射率的材料射向高折射率的材料时,光线会发生反射。

导光板通过内部的微结构将光线进行多次反射和折射,从而使得光线从其中一个边缘进入导光板后可以均匀地分布到整个表面。

通常,导光板的边缘部分被设计成斜面,以便实现总反射。

而导光板的表面则被设计成微结构,如凹槽或微球形结构,以增加光线的多次反射。

3. 导光板的优点导光板具有以下几个优点:•光传导性好:导光板能够将光线均匀地分布到整个面板,提高光源的利用效率。

•高亮度和均匀度:导光板可以提供均匀的背光效果,消除了光源产生的热斑和暗区。

•节能环保:导光板可以通过合理设计和优化,降低光源的功率消耗,减少能源浪费。

•容易加工和安装:导光板的制造和安装相对简单,适用于各种形状和尺寸的应用。

4. 导光板的应用领域导光板在许多领域都有广泛的应用,如电视、显示器、机场灯箱等。

主要的应用包括:4.1 背光模组导光板常用于背光模组中,以提供均匀的背光效果。

背光模组主要用于液晶显示器、平板电视和手机屏幕等产品中,可以提高显示效果,并减少能源消耗。

4.2 照明导光板也可以用于照明领域。

通过将光源与导光板结合,可以实现均匀的光照效果。

导光板照明具有节能环保、柔和均匀的光线和多样化的设计等优点,广泛应用于商业场所、室内和室外照明等领域。

4.3 广告标牌导光板还常用于制作广告标牌和灯箱。

通过将光源放置在导光板的侧面,光线可以被导光板均匀地分布到整个灯箱上,从而达到更好的展示效果。

导光板工艺及其物料特性讲解

请尊重原创!

一、导光板工艺

1、金属切割:金属导光板的金属材料通常是铝合金,钢板或不锈钢板,这种材料主要是通过金属切割加工而成。

金属切割是将金属材料依据图纸或要求来切割出形状或形状,以满足设计要求的一种加工方式。

金属切割加工技术包括注塑成型技术、激光切割技术、火焰切割技术、水切割技术、手工切割技术等。

根据实际需要,选择合适的加工技术,将金属材料切割成指定形状。

2、表面处理:导光板金属表面的加工防止了金属材料的腐蚀,保护金属表面的性能。

一般采用电镀、喷粉、抛光、喷漆等多种工艺来做表面处理。

3、铰链安装:导光板金属表面经过切割加工和表面处理后,就需要安装铰链了,它是将可移动部件与固定部件结合在一起,实现安装和锁定的重要构件。

它可以灵活地安装在导光板上,使导光板在碰撞的情况下不易受损。

4、其他:其他加工工艺包括翻边、焊接、装配等。

二、导光板物料特性

1、耐磨性:导光板的金属材料表面经过表面处理后,具有良好的耐磨性,可以防止表面的磨损,从而延长产品的使用寿命。

2、抗腐蚀性:金属表面经过表面处理后,具有良好的抗腐蚀性。

第1篇一、前言导光板注塑工艺是制作导光板的关键环节,为确保生产安全、提高产品质量,特制定本操作规程。

所有从事导光板注塑操作人员必须严格遵守本规程。

二、操作前的准备工作1. 检查设备:开机前,对注塑机、模具、冷却水系统等设备进行彻底检查,确保设备运行正常。

2. 工具准备:准备所需的工具,如扳手、螺丝刀、手电筒等。

3. 原材料检查:检查原料的质量,确保符合生产要求。

4. 操作人员:操作人员需穿戴好防护用品,如工作服、安全帽、手套等。

三、注塑操作步骤1. 加料:将原材料按照规定的比例加入料斗,确保加料均匀。

2. 预塑:启动注塑机,使螺杆旋转,将原料塑化。

3. 注塑:当原料达到预定的温度和压力时,开启注塑阀,将原料注入模具。

4. 冷却:注塑完成后,关闭注塑阀,使导光板在模具内冷却固化。

5. 开模取件:导光板冷却固化后,开启模具取出产品。

6. 检查产品:对取出的导光板进行检查,确保产品无气泡、变形等缺陷。

四、注意事项1. 操作人员需熟悉设备性能,严格按照操作规程进行操作。

2. 操作过程中,严禁触摸设备高温部位,以防烫伤。

3. 操作过程中,注意观察设备运行状态,发现异常情况立即停机检查。

4. 严禁在设备运行时进行清洁、维护工作。

5. 操作人员需保持工作区域整洁,不得堆放杂物。

6. 注塑过程中,严禁在模具内加入异物,以免影响产品质量。

7. 操作完成后,关闭设备电源,清理工作区域。

五、安全措施1. 操作人员需佩戴防护用品,如安全帽、工作服、手套等。

2. 设备周围设置警示标志,严禁无关人员进入。

3. 设备运行时,严禁触摸设备高温部位。

4. 定期对设备进行安全检查,确保设备运行安全。

5. 操作人员需接受安全培训,提高安全意识。

六、总结本规程旨在规范导光板注塑操作流程,确保生产安全、提高产品质量。

操作人员需严格遵守本规程,以确保生产顺利进行。

第2篇1. 目的为确保导光板注塑生产过程的安全、高效和产品质量,特制定本操作规程。