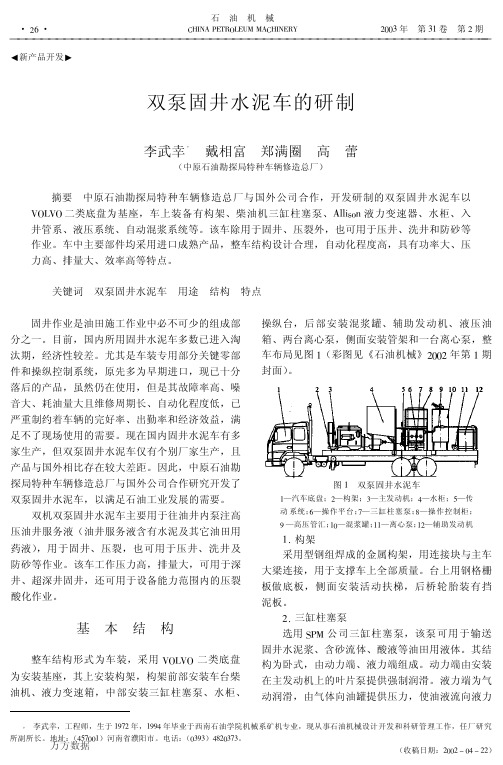

双机双泵固井水泥车优化设计的探讨

- 格式:pdf

- 大小:55.59 KB

- 文档页数:1

井水泥车技术配备原则本原则适用于中国石油集团各钻探企业采购固井水泥车时的技术配备。

一、通用技术要求(一)设计技术标准及依据1 .国家生产标准:SY/T5557-2009《固井成套设备规范》2 .质量控制体系:按ISO9001-2001质量体系进行设计生产造全过程质量控制3 .质量认证:关键部件API认证(泵)4 .国家强制认证(即3C):必须有国家强制认证5 .国家公告:必须有国家发改委公告和免征附加税公告6 .环保认证:有国家环保部颁发的MEP型式核准证书(限于省级城市落户)(二)各系统配置基本要求1 .液压系统(1)液压系统由取力器、液压泵、液压马达、液压油箱、控制阀、溢流阀、滤清器、及其管件/软管等组成。

整个液压系统的液压泵、液马达、控制阀均为原装进口。

(2)液压油应有散热和预热装置,以适应冬夏温差大的工作环境要求,并配电预热器接线盘。

(3)液压系统能够满足各离心泵、自动控制和灰阀、水阀的液力供应,满足搅拌器的使用。

2 .气路控制系统底盘车空压机为整个气路系统提供0.7MPa的气源,底盘车储气筒作为整机的储气筒。

气路能够满足各个气动蝶阀、液力端润滑、气喇叭及喷油装置的供气使用。

3 .电路系统由底盘发动机为车台电路系统提供电源。

电压为24V。

整车电路系统功能如下:(1)供给车台上所有照明灯用电,以保证夜间作业;(2)给车台发动机计算机控制系统供电;3 3)给混浆计算机系统供电;4 .润滑系统该设备有两个独立的润滑系统。

满足柱塞泵的动力端内各轴承、齿轮是采用连续压力油式强制润滑。

满足柱塞泵的液力端各盘根和各离心泵的油封的润滑。

润滑系统能显示润滑系统油压、油温,并具有油压过低、过高和油温过高报警功能。

5 .高低压管汇(1)高压管汇为2”,由压力传感器、2〃旋塞阀、整体式由壬接头和贯通式管汇等组成。

整个管汇承压能力为105MPa。

(2)配机械式SPM1502安全阀(压力可调)和电感式超压保护装置各一套,整个管汇配置有回流管线,可泄压至计量罐的任一腔中。

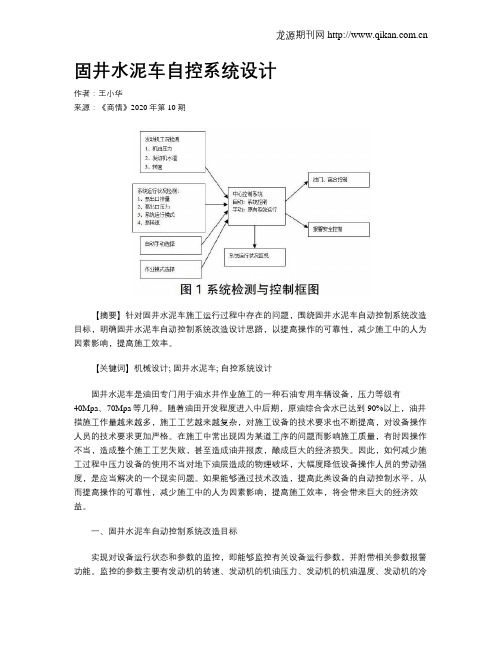

固井水泥车自控系统设计作者:王小华来源:《商情》2020年第10期【摘要】针对固井水泥车施工运行过程中存在的问题,围绕固井水泥车自动控制系统改造目标,明确固井水泥车自动控制系统改造设计思路,以提高操作的可靠性,减少施工中的人为因素影响,提高施工效率。

【关键词】机械设计; 固井水泥车; 自控系统设计固井水泥车是油田专门用于油水井作业施工的一种石油专用车辆设备,压力等级有40Mpa、70Mpa等几种。

随着油田开发程度进入中后期,原油综合含水已达到90%以上,油井措施工作量越来越多,施工工艺越来越复杂,对施工设备的技术要求也不断提高,对设备操作人员的技术要求更加严格。

在施工中常出现因为某道工序的问题而影响施工质量,有时因操作不当,造成整个施工工艺失败,甚至造成油井报废,酿成巨大的经济损失。

因此,如何减少施工过程中压力设备的使用不当对地下油层造成的物理破坏,大幅度降低设备操作人员的劳动强度,是应当解决的一个现实问题。

如果能够通过技术改造,提高此类设备的自动控制水平,从而提高操作的可靠性,减少施工中的人为因素影响,提高施工效率,将会带来巨大的经济效益。

一、固井水泥车自动控制系统改造目标实现对设备运行状态和参数的监控,即能够监控有关设备运行参数,并附带相关参数报警功能。

监控的参数主要有发动机的转速、发动机的机油压力、发动机的机油温度、发动机的冷却液(水)温度、压裂泵的润滑压力、压裂泵的档位、压裂泵的工作泵压、压裂泵的工作排量及累計排量等9个设备相关运行参数。

实现对施工过程的远距离控制。

即在驾驶室实现固井水泥车上装设备的控制,远距离切合离合器、控制发动机的运转与停车、启动及油门升降的操作;实现压力、排量的控制,从而切实保障施工质量、降低设备操作人员的劳动强度,提高施工效率。

针对不同的工况,将满足压力或排量需求的运行参数,在不受人为因素影响情况下通过有效的发动机油门控制来实现。

即在运行前的准备中,根据需要设定运行的上限或下限,保障设备运行满足施工要求,同时达到经济、高效。

深水固井双机双泵橇的开发摘要:开发深水固井双机双泵橇,该橇主要由动力系统、液压系统、气控系统、混浆系统、计量系统、泵注系统、控制系统和橇架组成。

该橇设计合理,具有功率大、压力高、排量大、ZONE-II防爆、混浆质量好、自动化程度高、结构紧凑等特点,满足深水固井作业要求。

关键词:双机双泵橇;固井;深水;防爆前言世界深水海域已探明石油储量为76亿吨,尚不足海洋石油总蕴藏量的十分之一,深水海域还蕴藏大量未开发的油气资源[1]。

我国深水海域主要位于南海,其蕴藏着丰富的油气资源,深水油气开发已成为必然趋势。

与深水井配套的深水固井,是较常规固井条件更为复杂的系统工程,对固井设备的要求更为严格。

深水固井设备需要具有更大的装机功率和排量,满足长时间固井施工要求、可靠性高,混浆密度波动小,安全等级和环保要求严格。

1结构特点深水固井双机双泵橇结构,主要由动力系统、液压系统、气控系统、混浆系统、计量系统、泵注系统、控制系统和橇架组成。

橇架的底座作为设备部件的安装基础,固井橇前端安装动力系统,中部是计量系统和混浆系统,尾端是操作平台和泵注系统。

固井橇中部的左右两侧分别安装计量罐和混浆罐,两罐之间留有步道,可从操作平台延伸至动力系统,在固井作业过程中工作人员巡检视线无死角。

1.1 动力系统采用2台适合海洋作业工况的CAT C15 ZONE-II防爆电喷柴油发动机,保证深水作业所需的大装机功率。

配置水冷式涡轮增压器、水冷式排气歧管和海水热交换器对发动机进行冷却,将温度控制在安全范围内。

1.2 液压系统液压系统分为闭式和开式两类。

闭式液压系统是4套相互独立的系统,采用变量柱塞泵-定量柱马达的组合分别驱动4台离心泵,通过远程控制调节变量柱塞泵的排量,实现离心泵的无级变速。

开式液压系统采用定量齿轮泵提供动力驱动搅拌器、下灰阀、清水阀、液控高压旋塞阀等执行元件,通过调节相应的液压阀组,改变各执行元件的工况,实现混浆实时控制和高压安全保护。

关于固井水泥车固井作业动力传动系统研究摘要:对于固井水泥车而言,固井作业动力传动系统属于不可或缺的组成部分,借助液力机械变速器以实现对动力的有效传递,并通过档位变换以满足不同固井作业所要求的流量以及压力等要求。

本文围绕固井水泥车固井作业动力传动系统进行研究,首先分析了该系统的柴油发动机的速度特性、液力变矩器的特性以及二者协同工作特性,其次讨论了固井水泥车固井作业动力传动系统的优化,以期为业内人士提供有益参考。

关键词:固井水泥车;固井作业动力传动系统;研究;优化引言固井作业动力传动系统是固井水泥车的重要组成部分。

对固井作业动力传动系统进行合理的优化匹配能够更好地满足不同固井作业的相关要求,保障和提高整个固井作业的效率性、可靠性以及经济性。

1.固井水泥车固井作业动力传动系统以某型号双机双泵固井水泥车的固井作业动力传动系统为例进行介绍和讨论[1]。

1.1系统概述动力设备和固井泵之间的全部传动部件被称之为传动系。

某型号双机双泵固井水泥车的固井作业动力传动系统主要包括:发动机、液力变矩器、自动变速箱、万向轴、柱塞泵。

1.2柴油发动机的速度特性分析柴油机为固井作业提供动力源,所以选配1台适宜的柴油机,能够显著提升固井作业的动力性、经济性以及可靠性。

为液力变矩器匹配适宜的柴油发动机时,一般考虑柴油发动机的速度特性。

所谓速度特性指的是,发动机转矩Te、功率Pe以及比油耗量ge随其实际转速ne变化的规律[2]。

以CAT3406六缸涡轮增压柴油机为例,其Te随着ne的增大先增后减,然而总体变化趋势趋于平缓;Pe 随着ne的增加而增加,且在额定转速时达到最大值;ge随着ne的增大先减后增,然而总体上没有发生过大变化。

1.3液力变矩器的特性分析所谓液力变矩器的特性指的是,反映该装置的一系列性能参数的变化规律,通常包括两种,一是静态特性,二是动态特性。

对于液力变矩器而言,其外特性是通过对某具体的液力变矩器进行相应试验得到的,因此,当尺寸以及泵轮转速有所改变时,即便是同一类型的该装置,也会呈现出完全不一样的外特性曲线。

浅谈固井水泥车维护理念——主动维护江汉油田钻井工程处黄志新主动维护是继事后维修、定期维修、状态维修后国际上近年来提出的一种新的设备管理理念。

其定义是:对导致设备损坏的根源问题采取措施,从而有效地防止失效的发生,延长设备的使用寿命。

主动维护及其意义:“主动维护”与维修相比,是主动与被动、事前与事后的关系。

因此,“主动维护”不但为设备可靠运行提供保障,同时也可大幅度降低维修成本。

设备是现代企业生产的物质技术基础,是保证完成生产任务的可靠手段,要搞好安全生产,质量的首要前提是如何管好,用好,保养好设备。

随着固井设备的不断发展,国内各大固井公司将全面淘汰上世纪七、八十年代的设备,替而代之的是具有国际先进技术水平、性能优良、高效大功率、密度自动控制、自动化程度高的固井主力设备和与之配套的辅助设备。

固井工程大队现有固井水泥车20辆,其中奔驰底盘双机双泵70-25有2台,沃尔沃底盘双机双泵70-25,50-30各有1辆。

单机单泵45-21有9辆,40-17有7辆。

固井水泥车车台设备发动机使用的是底特律S60发动机或卡特彼勒C15发动机,变扭器使用的是艾利逊4700变扭器,水泥泵使用的是3ZB-265三缸柱塞泵和3ZB-450型三缸柱塞泵。

还有ACM-Ⅲ自动混浆系统,ACM-IV密度&液位自动控制系统。

大多数车辆是最近三年使用的新车。

固井工程是一项需要多种设备参加、多工种联合作业的一次性系统工程,具有施工时间短、工作量大、工序内容多、技术性强的特点,固井质量不好,一般难以补救。

影响固井质量的因素有很多,除了设计方案的科学水平、人员素质的高低以外,最重要的一点就是取决于固井设备的技术状况,固井设备的作用就是按照设计要求将合格水泥浆连续地注入井壁环形空间,所有的固井设计方案必须通过固井设备来实现,所以,固井设备的好坏是固井作业成功的关键因素之一。

需要全面倡导“主动维护”的理念倡导“主动维护’的理念,首先要加强宣传教育、提高认识,打好基础。

车辆工程技术76工程技术0 引言传统油田矿场中勘探工程的施工过程必不可少的设备之一就是固井水泥车。

固井水泥车在油田生产工作当中的地位不可替代,因此针对固井水泥车的型号与工程相关研究中,对固井水泥车的结构原理和动力驱动的相关成果较多。

固井水泥车能够协助工人进行井下作业,同时也可在恶劣的条件环境中仍然保持较高作业性能,因此在油田矿井作业过程中不可或缺。

固井水泥车的日常保养与设备寿命和维修次数有关,因此需要对固井水泥车的维护和保养工作加以重视。

根据固井水泥车独特地结构原理和动力驱动模式,采用计算机辅助控制技术对固井水泥车的作业情况进行微调,能够提升井下固井作业的工作效率。

1 固井水泥车概述固井水泥车是一种相对环保的固井作业设备。

水泥车具有排量大、压力高、安全性高、耐用性强以及工作效率高等特点,因此在计算机的自动控制下能够将水泥浆的密度自动调节操作,避免人为操作的失误情况[1]。

固井水泥车还可以通过离心泵的设置,做到自动混浆,通过水泥浆密度测定仪实时监测水泥浆的密度变化情况。

固井水泥车全程采用腔室密闭的原理,减少对环境和人体的放射性污染,操作人员可以通过模拟器模拟水泥混浆状态评估水泥固井作业情况,能够减少操作误差,固井水泥车附带的其他设施能够提升固井作业或者其他恶劣环境下作业的工程施工效率,减少对人力资源的浪费。

固井水泥车的工作流程是首先注入隔离液,然后配置水泥浆,并向井筒中压注水泥浆,再用顶替液顶替水泥浆,包括压塞和碰压等操作,还能用于给其他车供水。

固井水泥车按照不同分类方法,对应车型有所不同,有一次和二次混浆水泥车,还有地面以及车台混浆水泥车,还有手动以及计算机自动控制水泥车,还有单机单泵以及双机双泵水泥车,根据参数排量分类还有大中小三类水泥车[2]。

固井水泥车最主要的结构是机械系统,还有自动控制系统和液压系统,由底盘车、车台发动机、变速箱、柱塞泵、离心泵、液压系统等结构组成,带有自动控制系统的固井水泥车还具备PLC系统以及仪表控制箱设备等。

科技论坛双机双泵固井水泥车优化设计的探讨

赵清军1李树林2

(1.大庆油田钻探工程公司钻技一公司,黑龙江大庆163358

2、大庆油田装备制造集团油田专用产品公司抽油杆厂,黑龙江大庆163211)

1概述固井水泥车主要功能是由混浆系统连续将气动供灰设备输送的干水泥与水混配成一定密度的水泥浆,然后通过三缸柱塞泵将混配的水泥浆泵送到下入套管井眼内预定环空位置的工作。

固井水泥车主要由混配系统、泵送系统、动力系统、操作系统、车载底盘以及其他辅助系统构成。

按结构可分为单机单泵、双机双泵及橇装等三种,随着固井设备的发展和施工技术的要求,双机双泵固井水泥车逐渐成为主导设备。

按照GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》规定要求,双机双泵水泥车长、宽、高尺寸应不大于12000X2500X4000mm ,但目前的双机双泵水泥车外形尺寸最大为12800X2950X4000mm ,与国标对比超长、超宽,不符合道路运行标准要求。

2固井水泥车的发展概况固井水泥车的发展,是从改革开放以后开始的,以前一直使用单机单泵水泥车,到1985年引进美国BJ 公司双机双泵水泥车、1995年引进美国哈里伯顿公司双机双泵水泥车,通过消化吸收国处技术,才有了飞越式发展,江汉第四机械厂1998年生产了第一台自动控制系统的单机单泵型水泥车,2004年生产了第一台双机双泵水泥车,随后四机赛瓦公司、杰瑞公司等多家公司开始参与水泥车的制造业务,陆续生产出单机单泵水泥车和双机双泵水泥车,基本替代了国外进口设备,其结构、性能也达到了国际领先水平。

3现有固井水泥车外形尺寸超长、超宽影响因素分析

3.1双机双泵固井水泥车结构尺寸现有的双机双泵固井水泥车外形尺寸为12800X2950X4000mm ,对照GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》规定要求,长、宽、高尺寸不应超出12000X2500X4000mm 的范围的规定,存在超长超宽问题。

3.2车辆设计结构影响因素3.2.1影响双机双泵水泥车车体长度的因素:液压系统选择开式设计导致液压油箱、散热水箱占据较大空间,是车辆变长的主要因素。

3.2.2影响双机双泵水泥车车体宽度的主要因素:减速箱为齿轮传动的三缸柱塞泵,主要影响因素是三缸柱塞泵泵体的长度,泵的布置形式为横向镜像布置;对于减速箱为涡轮蜗

杆传动的三缸柱塞泵,主要影响因素是三缸柱塞泵泵体的宽度,泵

的布置形式为纵向镜像布置。

4双机双泵固井水泥车结构优化的探讨4.1三缸柱塞泵型号及尺寸现阶段双机双泵固井水泥车所使用的三缸柱塞泵型号主要有TWS600S 和OFM 600S ,均为齿轮传动,用于横向镜像对称布置;OFM 500W 型三缸柱塞泵为涡轮蜗杆传动,用于纵向镜像对称布置。

4.2双机双泵固井水泥车三缸柱塞泵布局设计

4.2.1对于横向镜像布局:①如果柱塞泵采取横向镜像对称布

局,整体尺寸必然超出2500mm 的宽度,

需要对泵体进行重新设计,缩减柱塞泵动力端和减速器的尺寸。

②如果采取横向对称错位布局,

可以实现宽度的控制,整体长度增加有限。

4.2.2对于纵向镜像布局:如果三缸柱塞泵采取纵向镜像布局,由于泵体的宽度尺寸仅为1022mm ,两泵宽度在2500mm ,间距有456mm 空间,能够满足设计要求。

4.3双机双泵固井水泥车混浆系统设计

现有双机双泵固井水泥车混浆系统采用四个离心泵:供水泵、喷射泵、循环泵和灌注泵来实现水泥浆的混配和灌注,四个离心泵均由液压系统实现动力传递,由于连续工作,必然引起液压油温度上升,需要有效散热保证液压系统正常工作。

而美国哈里伯顿能源公

司生产的固井水泥车由只配置了2个离心泵,即一个喷射泵、一个

灌注泵,喷射泵兼具供水泵、灌注泵兼具循环泵,很大程度上降低了液压系统负荷,并减少了管汇及阀件设置。

借鉴各公司的固井水泥车的混浆系统及液压系统结构,对现有双机双泵水泥车的混浆系统只采用2个离心泵,其中1个实现供水和配水功能,另1个实现循环功能,液压系统进行改进,采取闭式液

压循环系统,从而降低液压油箱体积,简化了管汇布局,缩减了安装

空间。

4.4双机双泵固井水泥车操控系统设计

现有控制系统操作台占用空间较大,各部件采用分体独立式,操控装置、

机械式仪表及指示灯占据了较多位置,操作台设计体积较大,尤其是机械式仪表和控制阀占据空间较大,应采取智能集成电器元件监控设备的运行和操作,

简化操控台的设计和布局,改进操作台设计及气控阀安装位置,

从而缩减控制系统的安装空间。

4.5双机双泵固井水泥车载重底盘选择由于GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》规定

了车辆外形尺寸不应超标(长、宽、高不大于12000X2500X4000mm)要求,所以选择车载底盘应考虑:(1)车辆的整体宽度不超过2500mm,长度不超过12000mm;(2)底盘发动机、变速箱输出功率应

与液压泵动力输入功率相匹配;(3)载重能力应与设计总质量相匹

配;(

4)应考虑车辆使用环境所需要增加的辅助配置。

5结论通过上述影响因素的分析,对现有设备通过对柱塞泵布局、混浆系统的简化以及操控系统集成等进行改进设计,能够设计出性能

稳定、满足施工要求、符合外形尺寸标准的双机双泵固井水泥车。

参考文献

[1]GJC100-30型固井水泥车使用手册[S].北京:

中国石化集团江汉石油管理局第四机械厂.

[2]GJC75-30型固井水泥车使用手册[S].北京:烟台杰瑞石油服务集团股份有限公司.

[3]CPT-Y4固井水泥车使用手册[S].北京:美国哈里伯顿能源服务有限公司.[4]GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》[S].北京:国家标准管理委员会.

摘要:主要对现有的双机双泵固井水泥车超宽超长的设计结构进行分析探讨,对其三缸柱塞泵的布局优化、混浆系统及控制系统进行改进,整体优化设计,使其能够满足GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》规定,增强车辆行驶的安全性和施工作业设备运行的稳定性。

关键词:固井水泥车;车体结构;影响因素;结构优化;结论

作者简介:赵清军(1966,11-),男,汉族,吉林省农安县,大庆油田钻探工程公司钻技一公司,高级工程师,研究生,石油与天然气工程。

137··。