复合固定循环指令G71新.方案

- 格式:ppt

- 大小:2.48 MB

- 文档页数:27

G71复合循环切削指令图文详解~

(文章底部可以评论,欢迎对文章进行点评和知识补充)

G71复合循环切削指令

G71格式:

G71u(△d)R(e)

G71P(ns)Q(nf)U(△u)W(△w)F(f)

说明: △d为粗加工每次切深(半径值编程)

e为退刀量,

ns:精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号。

△u:X方向精加工预留量的距离及方向。

(直径/半径)

△w: Z方向精加工预留量的距离及方向。

注意:在程序第一刀ns里不能有Z方向的移动,否则会报警。

G71外圆复合循环指令编程:

要求循环起点始点A(46,3)切削深度为1.5mm。

退刀量为1mm,X方向精加工余量为0.4mm,Z方向精加工余量为0.1mm,其中点划线部分为工件毛坯。

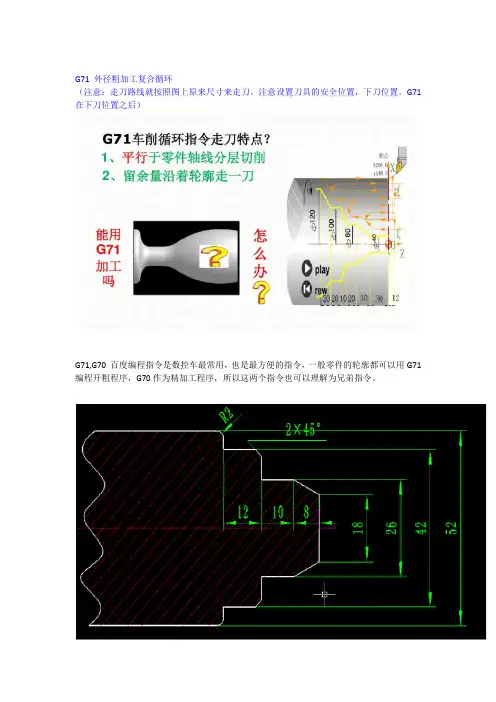

G71 外径粗加工复合循环

(注意:走刀路线就按照图上原来尺寸来走刀。

注意设置刀具的安全位置,下刀位置。

G71在下刀位置之后)

G71,G70百度编程指令是数控车最常用,也是最方便的指令,一般零件的轮廓都可以用G71编程开粗程序,G70作为精加工程序,所以这两个指令也可以理解为兄弟指令。

如上图是一个直径稍大于52mm的圆柱棒,要车削得到上图的零件。

对于这样的零件手工编程时用G71还是比较方便的。

程序如下:

O0001:

G0X99Z99;刀具的安全位置

M3S800T0101;

M08;冷却液开

G0X60Z2;下刀位置

G71U1.5R0.5;//U1.5指直径方向每次切1.5mm深,r1.5指每一次切完刀退0.5mm

G71P1Q2U0.5W0.1F150;//p1对应N1开始重复的起始位置,q2对应N2 结束位置,U0.5指粗加工后的余量。

W0.1为Z方向上的余量

N1G0X0;//快速定位到中心

G1Z0;

X18

X26Z-8;

Z-18;

X38;

X42Z-20;

Z-30;

X48;

G03X52Z-32R2;

G1Z-35;

N2U1;//走刀路线

G0X99Z99M05;//退回安全距离

M09;//

M03S1400T0101;

M08;

G0X60Z2;

G70P1Q2F100;//精加工路线沿着轮廓走一遍

G0X99Z99;

M05;

M09;

M30;。

多重复合循环指令G71新课讲授:FANUC系统提供了六个比较人性化多重符合循环,可以满足实际生产中一般零件的加工需求。

新课讲授:G71 —外径粗车复合循环指令⑴概述:G71指令称为外径粗车固定循环,它适用于毛坯料粗车外径和粗车内径。

在G71指令后跟描述零件的精加工轮廓程序,CNC系统根据加工程序所描述的轮廓形状和G71指令的各个参数自动生成加工路径,将粗加工待切除料切削完成。

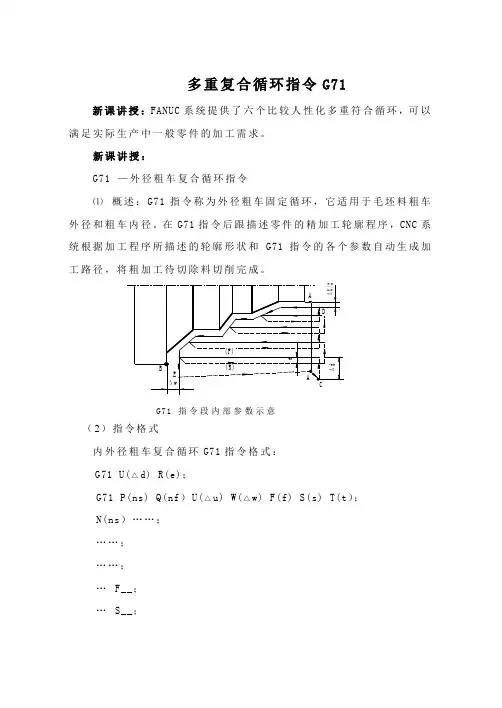

G71指令段内部参数示意(2)指令格式内外径粗车复合循环G71指令格式:G71 U(△d) R(e);G71 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;外径粗车复合循环指令参数是由两个G71程序段指令的,而精加工的零件形状是由N(ns)到N(nf)的程序段指令的,各参数的意义如图5-23。

△d —每次循环的切削深度(半径值指定),模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量和方向。

△u为负值时,表示内径粗车循环。

△w —Z方向精加工余量和方向。

f , s , t :在G71程序段中指令,在顺序号为ns到顺序号为nf的程序段中粗车时使用的F、S、T功能。

⑶说明①在A→B之间的移动指令中指定的F、S、T功能,仅在G70中有效,粗车循环使用G71程序段或以前指令的F、S、T功能。

精加工形状的移动指令,直线和圆弧指令都可以指令。

②在A→A′之间的刀具轨迹,在顺序号为ns的程序段中指定,ns 的程序段必须为G00或G01指令,且只有X轴的移动(不能指定Z轴的运动)。

职业技术学院教案教学目标1. 知识目标(1)掌握数控车削零件的加工工艺知识。

(2)掌握复合固定循环指令G71指令格式与参数意义;(2)能够灵活使用G71复合固定循环指令进行程序编制2. 能力目标(1)具有分析零件图、掌握设计意图和零件工艺分析的能力;(2)具有数控编程的基本能力;(3)查阅资料及相关应用手册的能力;(4)善于观察、思考、自主学习及创新设计能力。

3.情感目标(1)学以致用,提高学习兴趣,增强学习信心;(2)增强团队协作意识,共同努力,共同提高;(3)语言表达能力。

教学载体教学内容1.工艺方案的制定2.复合加工循环指令G71格式及参数含义3.复合加工循环指令G71走刀路线重点难点重点: 1.复合加工循环指令G71格式及参数含义2.复合加工循环指令G71走刀路线难点:复合加工循环指令G71走刀路线解决措施:运用FLASH动画动态演示G71指令走刀轨迹一、情境描述学院实习工厂接到一份订单,要求加工一批图示零件,零件毛坯为Φ50X85mm ,现要求拟定加工工艺,编制数控加工程序,并完成试切。

二、知识链接 (一)制订加工工艺1、切削用量的选择: (1)背吃刀量p a 的确定背吃刀量应根据机床、夹具、刀具及工件所组成的工艺系统的刚度来确定。

在刚度允许的条件下,尽可能使背吃刀量等于工件的加工余量。

为了保证加工精度和表面粗糙度,一般都留有一定的精加工余量,一般为0.1---0.5mm 。

(2)进给速度 f v 的确定进给速度指在单位时间内刀具沿进给方向移动的距离(单位为 mm/min )。

有些数控车床规定可以选用进给量 f (单位 mm/r )表示进给速度,二者之间的关系为:f v =nf式中,f v 为进给速度(mm/min ),n 为主轴转速(r/min ),f 为进给量(mm/r )。

应在保证表面质量的前提下,选择较高的进给速度。

一般情况下,根据零件的表面粗糙度、刀具及工件材料等因素,查阅切削用量手册选取进给速度。

复合固定循环--G71/G70指令教案教学目标知识目标:1、了解外圆粗车循环G71指令和精车循环G70指令的功能;2、掌握G71和 G70的指令格式;3、掌握 G71和G70指令的走刀轨迹及编程方法。

能力目标:1、能运用复合循环指令 G71和G70进行零件的加工;2、能合理选择切削用量,制定加工工艺。

情感目标:1、通过课题的操作实践,让学生体验成功的喜悦,从而更加热爱自己的专业,养成规范的操作习惯和精益求精的工作作风;2、通过分组合作,培养学生的团结合作、思考精神。

教学重点: 1、G71、G70指令的格式、编程规则;2、根据图样,运用所学知识编写加工程序。

教学难点:1、G71、G70指令走刀轨迹及编程方法;2、控制加工精度。

教学准备: 准备分组、评分表若干、刀具卡片、工量具、车床配件等。

教学方法: 任务驱动法、对比导入法、讲解操作一体法、示范演示法、巡回指导法、分组合作法。

学习方法: 温故知新法、观摩法、岗位练习法、小组合作法。

一、教学准备1、讲授安排在教学区进行。

以讲授法、对比法为主。

因此要确保电脑、投影仪的功能正常;准备好黑板、粉笔;印发零件图人手一份,学生准备好笔记本、练习本。

2、演示、练习在操作区进行。

在上课的前分好小组;准备好刀具、量具、工具;确保机床运转正常;印发评分表;做好操作加工、小组评比的一切准备。

二、教学过程(一)导入新课:投影仪展示两种不同方式编写的程序,告知学生当零件加工余量大、形状比较复杂时,运用基本指令单步编制程序,语句较多,容易出错,并且加工效率低。

1、用基本指令编程:O1111;N10 G98 T0101;N20 S600 M03;N30 G00 X72 Z2;N40 X65;N50 G01 Z-80 F100;N60 X72;N70 G00 Z2;N80 X60;N90 G01 Z-80;N100 X72;N110 G00 Z2;N120 X55;N130 G01 Z-80;N140 X72;N150 G00 Z2;N160 X50;N170 G01 Z-80;N180 X72;N190 G00 Z2;N200 X45;N210 G01 Z-80;N220 X72;N230 G00 Z2;N240 X40;N250 G01 Z-80;N260 X72;N270 G00 Z2;N280 X35;N290 G01 Z-80;N300 X72;N310 G00 Z2;N320 X30;N330 G01 Z-80;N340 G00 X100 Z100;N350 M30;2、用G71循环指令编程:O1112;N10 G98 T0101;N20 S600 M03;N30 G00 X72 Z2;N40 G71 U2 R0.5;N50 G71 P60 Q80 U0.5 W0.1 F100;N60 G00 X30;N70 G01 Z-80 ;N80 X72;N90 G70 P60 Q80N100 G00 X100 Z100N110 M30;通过对比式教学,使学生在巩固已学知识的基础上,通过对比导入新课,给学生感官差异,明确新学知识的作用,激发学生学习积极性、主动性。

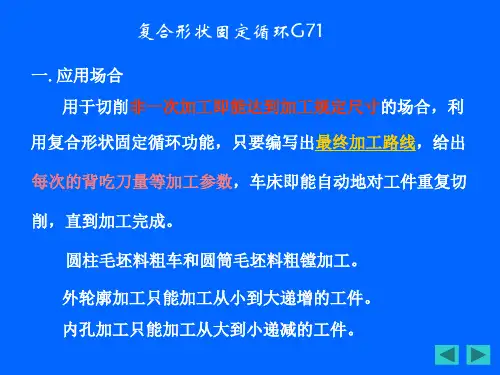

复合形状固定循环G71一.应用场合用于切削非一次加工即能达到加工规定尺寸的场合,利用复合形状固定循环功能,只要编写出最终加工路线,给出每次的背吃刀量等加工参数,车床即能自动地对工件重复切削,直到加工完成。

圆柱毛坯料粗车和圆筒毛坯料粗镗加工。

外轮廓加工只能加工从小到大递增的工件。

内孔加工只能加工从大到小递减的工件。

1.粗车格式:G71U 1—R —;G71P —Q —U 2—W —F —;X ,Z :循环的起点坐标。

X :加工前工件尺寸大1—2mm Z :距离工件右端面2-3mm 处U 1:背吃刀量R :径向退刀量P :循环开始的程序段号Q :循环结束的程序段号U 2:X 轴方向的精加工余量W :Z 轴方向的精加工余量F :进给速度半径值,单位:mm直径值,单位:mm G00X —Z —;二.粗车:思考:定位点能否定得很远?有什么样的现象?a. X 向进刀b. Z 向切削c. 45度角退刀d. Z 向快速返回循环起点循环起点abcd45度2.走刀轨迹分析:RU循环起点4.使用G71时的注意事项:1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。

(错例)2.循环开始的第一程序段必须为单轴移动,必须先移动X轴. (错例)3.G71中的两个程序段不能合并也不缺少.(错例)4.在单步状态下执行G71程序时,需要按三下循环启动才开始加工.例题:按照图纸进行编程O0001;N1(外轮廓粗加工)G99G97M03S500T0101F0.2;G00X67Z5;G71U2R1;G71P10Q20U0.5W0.5;N10G00X0;G01Z0;G03X30Z-15R15;X40Z-17;Z-45;N20G01Z-65;G00X100Z100; M30;工艺分析:形状指令相关点坐标X60圆弧G03 (30,-15)………………毛坯尺寸:ф65X100G01X36;三.1.精车格式:G00X—Z—;G70P—Q—F—;P:循环开始的程序段号Q:循环结束的程序段号F:进给速度2.精车的作用:去除粗车留下的余量,提高表面加工质量.注意:G70中的循环开始和结束的程序段号G71的循环开始和结结束的程序段号要相同循环起点O0001;N1(外轮廓粗加工)G99G97M03S500T0101F0.2;G00X67Z5;G71U1.0R0.5;G71P10Q20U0.5F0.2;N10G00X0;G01Z0;G03X30Z-15R15;G01X36;Z-45;N20G01Z-70;G00X100Z100; M05;M00;N2(外轮廓精加工)G99G97M03S800T0101F0.1; G00X67Z5;G70P10Q20F0.1;G00X100Z100;M30;X60M30;分析:形状指令相关点坐标圆弧G03 (30,-15)………………X40Z-17小结:一.粗车格式:G00X—Z—;G71U—R—;G71P—Q—U—W—F—;二.精车格式:G00X—Z—;G70P—Q—F—;三.定位点的确定:X:加工前工件的最大尺寸大1-2mmZ:工件的右端面2-5mm处四.使用G71时的注意事项:1.程序中的程序段号必须与G71的循环开始段号和循环结束段号对应。

N5 GOO X80 Z100 (粗加工后,到换刀点位置) 数控车G71有凹槽复合循环编程实例

有凹槽的外径粗加工复合循环编制图 1所示零件的加工程序,其中点划线部分为工件毛

坯。

图1 G71有凹槽复合循环编程实例 %1422

N1 T0101 (换一号刀,确定其坐标系) N2 GOO X80 Z100 (到程序起点或换刀点位置) M03 S400 (主轴以 400r/min 正转) N3 GOO X42 Z3 (到循环起点位置) N4G71U1R1P8Q19E0.3F100

(有凹槽粗切循环加工)

N6 T0202 (换二号刀,确定其坐标系)

N7 GOO G42 X42 Z3 (二号刀加入刀尖园弧半径补偿)N8 GOO X10 (精加工轮廓开始,到倒角延长线处)N9 G01 X20 Z-2 F80 (精加工倒2X 45。

角)

N10 Z-8 (精加工①20外圆)

N11 G02 X28 Z-12 R4 (精加工R4 圆弧)

N12 G01 Z-17 (精加工①28外圆)

N13 U-10 W-5 (精加工下切锥)

N14 W-8 (精加工①18外圆槽)

N15 U8.66 W-2.5 (精加工上切锥)

N16 Z-37.5 (精加工①26.66外圆)

N17 G02 X30.66 W-14 R10 (精加工R10 下切圆弧)

N18 G01 W-10 (精加工①30.66外圆)

N19 X40 (退出已加工表面,精加工轮廓结束)N21 M30 (主轴停、主程序结束并复位)

N6 T0202 (换二号刀,确定其坐标系)

N20 G00 G40 X80 Z100 (取消半径补偿,返回换刀点位置)N21 M30 (主轴停、主程序结束并复位)。