实验九复合固定循环指令G加工仿真(2)

- 格式:docx

- 大小:11.64 KB

- 文档页数:3

数控车床固定循环功能指令编程介绍与举例在数控车床上对外圆柱、内圆柱、端面、螺纹等表面进行粗加工时,刀具往往要多次反复地执行相同的动作,直至将工件切削到所要求的尺寸。

于是在一个程序中可能会出现很多基本相同的程序段,造成程序冗长。

为了简化编程工件,数控系统可以用一个程序段来设置刀具作反复切削,这就是循环功能。

固定循环功能包括单一固定循环和复合固定循环功能。

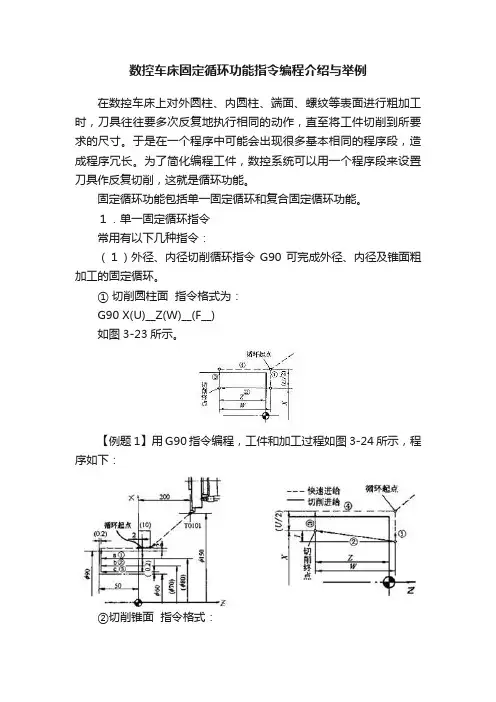

1.单一固定循环指令常用有以下几种指令:(1)外径、内径切削循环指令G90可完成外径、内径及锥面粗加工的固定循环。

①切削圆柱面指令格式为:G90 X(U)__Z(W)__(F__)如图3-23所示。

【例题1】用G90指令编程,工件和加工过程如图3-24所示,程序如下:②切削锥面指令格式:G90 X(U)__Z(W)__I__(F__)如图3-25所示,X(U)、Z(W)的意义同前。

I值为锥面大、小径的半径差,其符号的确定方法是:锥面起点坐标大于终点坐标时为正,反之为负。

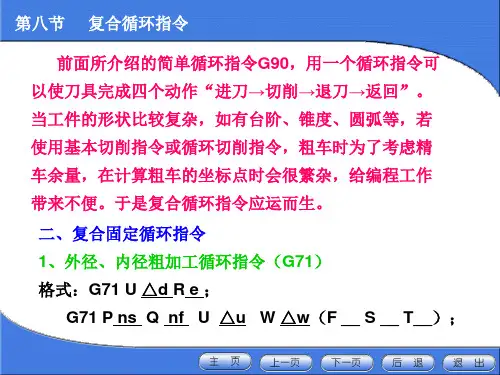

2.复合固定循环指令它应用在切除非一次加工即能加工到规定尺寸的场合,主要在粗车和多次切螺纹的情况下使用,它主要有以下几种:(1)外径、内径粗车循环指令G71 该指令将工件切削到精加工之前的尺寸,精加工前工件形状及粗加工的刀具路径由系统根据精加工尺寸自动设定。

指令格式:G71 Pns Qnf UΔu WΔw DΔd(F__S_T__)如图3-26所示为G71粗车外径的加工路线。

图中C粗车循环的起点,A是毛坯外径与端面轮廓的交点。

当此指令用于工件内径轮廓时,G71就自动成为内径粗车循环,此时径向精车余量Δu应指定为负值。

(2)端面粗车循环指令G72 它适用于圆柱棒料毛坯端面方向粗车,其功能与G71基本相同,不同之处是G72只完成端面方向粗车,刀具路径按径向方向循环,其刀具循环路径如图3-27所示,指令格式和其地址含义与G71的相同。

(3)闭合车削循环指令G73 它适用于毛坯轮廓形状与零件轮廓形状基本接近时的粗车。

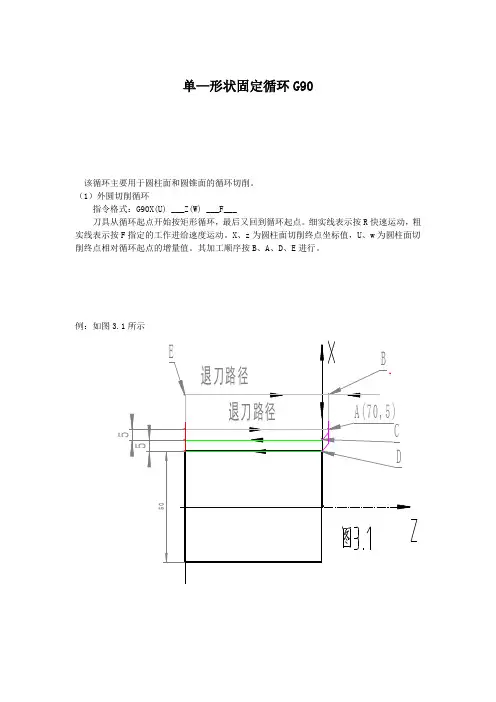

单—形状固定循环G90该循环主要用于圆柱面和圆锥面的循环切削。

(1)外圆切削循环指令格式:G90X(U) ___Z(W) ___F___刀具从循环起点开始按矩形循环,最后又回到循环起点。

细实线表示按R 快速运动,粗实线表示按F 指定的工作进给速度运动。

X 、z 为圆柱面切削终点坐标值,U 、w 为圆柱面切削终点相对循环起点的增量值。

其加工顺序按B 、A 、D 、E 进行。

例:如图3.1所示5055退刀路径退刀路径A(70,5)B C DE%O1234G00 G97 G40 T0101;M03S500;M08;G00 X100.Z100. ; 快速定位B点G00 Z5. ;G00 X70. ; 快速定位A点G90 X60.Z-80 F0.25;直线插补C点X50.;直线插补D点G00 X100. ;退刀E点G00 Z100.;M01 M09;M30;%(2)锥面切削循环指令格式:G90X(U) ___Z(W) ___I___F___I为锥体大小端的半径差。

采用编程时,应注意I的符号,确定的方法是:锥面起点坐标大于终点坐标时为正,反之为负。

例:如图3.2所示502050EXB C DZ同为工件坐标原点(0,0)% O1234G00 G97 G40 T0101; M03S500; M08;G00 X100.Z100. ; 快速定位 B 点 G00 Z5. ; G00 X100. ;G90 X30.Z-50,I-15. F0.25; 直线插补 C 点 X20.; 直线插补 D 点 G00 X100. ; 退刀 E 点 G00 Z100.; M01 M09; M30; %。

项目九固定循环指令及其应用任务描述:1、掌握数控铣削固定循环的基本概念2、掌握各种孔加工固定循环指令的应用。

3、巩固多刀具加工的编程方法以及刀具补偿功能。

4、掌握孔系加工技巧、螺纹加工技巧及孔加工刀具的选择。

任务分析:1、掌握数控铣削固定循环的基本概念,及各种孔加工固定循环、螺纹加工、刀具补偿功能的应用。

2、 掌握数控铣削固定循环的基本概念,及各种孔加工固定循环、螺纹加工、刀具补偿功能的应用。

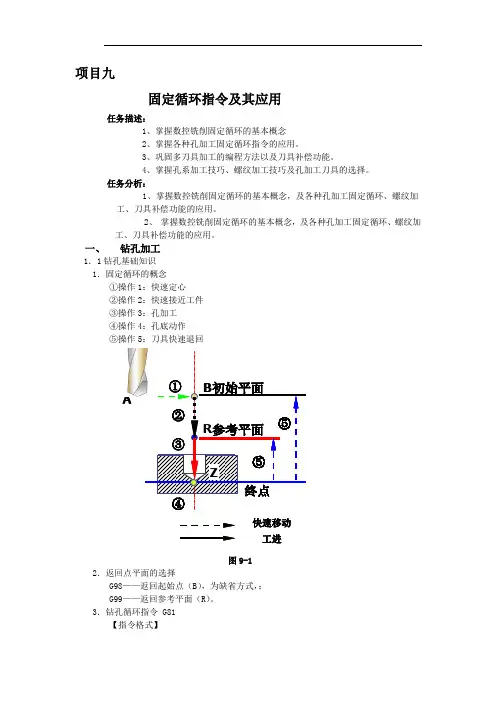

一、 钻孔加工1.1钻孔基础知识 1.固定循环的概念①操作1:快速定心 ②操作2:快速接近工件 ③操作3:孔加工 ④操作4:孔底动作 ⑤操作5:刀具快速退回图9-1 2.返回点平面的选择G98——返回起始点(B ),为缺省方式,; G99——返回参考平面(R )。

3.钻孔循环指令 G81【指令格式】A快速移动工进G81 X____Y____Z____F____R____K____;【说明】• X__Y__为孔的位置,可以放在G81指令后面,也可以放在G81指令的前面;• Z 为孔底位置;• F 为进给速度(mm/min);• R 为参考平面位置高度;• K__重复次数,仅在需要重复时才指定,K的数据不能保存,没有指定K时,可认为K=1。

4.取消循环指令 G80取消循环有两种方法:方法一:采用G80指令G80指令被执行以后,固定循环(G73、G74、G76、G81~G89)被该指令取消,R 点和Z点的参数以及除F外的所有孔加工参数均被取消。

方法二:01组的G代码也会起到取消固定循环的作用,例如G01/G02/G03等。

5、钻孔循环指令G82【指令格式】G82 X__Y__Z__F__R__P__;说明:•P 为在孔底位置的暂停时间,单位为ms(毫秒)。

•该指令一般用于扩孔和沉孔的加工。

•该指令同样有G98和G99两种方式。

其它参数和G81指令相同。

6、深孔钻孔循环指令G83【指令格式】G83 X__Z__F__R__Q__;说明:•Q 为每次进给深度,始终用正值且增量值指令设置。

实验九复合固定循环指令G73加工仿真一.实验目的1.掌握封闭切削循环G73的指令格式和走刀路线;2.掌握封闭切削循环环G73的车削方法;3.掌握利用复合循环指令加工轴类零件的工艺及方法;4.掌握一般复杂轴类零件编程方法并能在仿真软件上进行仿真加工。

5.能对所完成的零件进行评价及超差原因分析。

二. 实验设备、材料及工具1.计算机2.数控仿真软件(南京斯沃)三. 实验内容用仿真加工零件如下图,毛坯尺寸为Ф32mm×150mm的棒料,未标公差尺寸按±0.2mm加工。

制定零件加工工艺,编写零件加工程序,在仿真软件上进行仿真操作加工,对加工后的零件进行检测、评价。

四. 实验步骤1.加工该零件时一般先加工零件外形轮廓,编程零点设置在零件右端面的轴心线上。

装夹工件毛坯,伸出卡盘长度100mm。

(1)用试切对刀的方法对刀。

(2)定位,用G01车端面,退刀。

(3)用封闭切削循环(G73)加工零件外形轮廓至尺寸要求。

用精加工循环(G70)精车(G73)加工过的部分,用端面车削循环(G94)车断。

(4)调整车床主轴速度及进给量:粗车500r/min,F80;精车600r/min,F30;车槽主轴转速400r/min,粗车F50,精车F30。

(5)编写程序,程序检查。

(6)仿真加工,修改程序。

(7)加工完毕,测量检查各部位尺寸,校验。

2.应用的刀具3.选择切削用量调整车床主轴速度及进给量:外圆车刀,粗车500r/min,F80;精车800r/min,F50;切槽刀,400r/min,粗车F50;精车F30。

4.编写程序清单(程序要求标注注释)5.仿真加工过程(1)打开斯沃数控仿真加工系统、选择机床(2)机床回零点(3)选择毛坯、材料、夹具、安装工件(4)安装刀具(5)建立工件坐标(6)上传NC语言(7)自动加工五、实验注意事项(1)G73适于凹凸曲线轮廓类零件的数控编程;(2)G73是X、Z方向都进刀(3)在G73整个粗车循环中,在G73指令的程序段中的F是有效的。

实训任务九数控车床复合循环编程及应用(G70~G76)G70~G76是CNC车床多次固定循环指令,与单次固定循环指令一样,可以用于必须重复多次加工才能加工到规定尺寸的典型工序。

主要用于铸、锻毛坯的粗车和棒料车阶梯较大的轴及螺纹加工。

利用多次固定循环功能,只要给出最终精加工路径、循环次数和每次加工余量,机床能自动决定粗加工时的刀具路径。

在这一组多次固定循环指令中,G70是G71、G72、G73粗加工后的精加工指令,G74是深孔钻削固定循环指令,G75切槽固定循环指令,G76螺纹加工固定循环。

一、教学目的和要求1.掌握复合循环编程方法2.能够利用复合循环指令编写加工程序3.掌握精度控制的方法4.了解机床的基本保养常识二、重点难点5.复合循环的编程方法6.能够利用复合循环指令编写加工程序7.掌握精度控制的方法8.了解机床的基本保养常识引入新课:复合固定循环指令,与单一固定循环指令一样,可以用于重复多次加工才能加工到规定尺寸的典型工序。

主要用于铸、锻毛坯的粗车和棒料毛坯需车阶梯较大的轴以及比较复杂的外形加工。

利用复合固定循环指令功能,只要给出最终精加工路径、循环次数和精加工余量,系统根据精加工尺寸自动设定精加工前的形状及粗加工的刀具路径。

三、授课内容运用这组G代码,可以加工形状较复杂的零件,编程时只须指定精加工路线和粗加工背吃刀量,系统会自动计算出粗加工路线和加工次数,因此编程效率更高。

(1)精车循环G70该指令用于在零件用粗车循环指令G71、G72或G73车削后进行精车,指令格式为:G70 P____Q____U____W____;指令中各参数的意义如下:P:精车程序第一段程序号;Q:精车程序最后一段程序号;U:沿X方向的精车余量;W:沿Z方向的精车余量。

编程注意事项:(1)精车过程中的F、S、T在程序段号P到Q之间指定。

(2)在车削循环期间,刀尖半径补偿功能有效。

(3)在P和Q之间的程序段不能调用子程序。

实验九复合固定循环指令G73加工仿真

一.实验目的

1.掌握封闭切削循环G73的指令格式和走刀路线;

2.掌握封闭切削循环环G73的车削方法;

3.掌握利用复合循环指令加工轴类零件的工艺及方法;

4.掌握一般复杂轴类零件编程方法并能在仿真软件上进行仿真加工。

5.能对所完成的零件进行评价及超差原因分析。

二. 实验设备、材料及工具

1.计算机

2.数控仿真软件(南京斯沃)

三. 实验内容

用仿真加工零件如下图,毛坯尺寸为Ф32mm×150mm的棒料,未标公差尺寸按±0.2mm加工。

制定零件加工工艺,编写零件加工程序,在仿真软件上进行仿真操作加工,对加工后的零件进行检测、评价。

四. 实验步骤

1.加工该零件时一般先加工零件外形轮廓,编程零点设置在零件右端面的轴心线上。

装夹工件毛坯,伸出卡盘长度100mm。

(1)用试切对刀的方法对刀。

(2)定位,用G01车端面,退刀。

(3)用封闭切削循环(G73)加工零件外形轮廓至尺寸要求。

用精加工循环(G70)精车(G73)加工过的部分,用端面车削循环(G94)车断。

(4)调整车床主轴速度及进给量:粗车500r/min,F80;精车600r/min,F30;车槽主轴转速400r/min,粗车F50,精车F30。

(5)编写程序,程序检查。

(6)仿真加工,修改程序。

(7)加工完毕,测量检查各部位尺寸,校验。

2.应用的刀具

3.选择切削用量

调整车床主轴速度及进给量:外圆车刀,粗车500r/min,F80;精车800r/min,F50;切槽刀,400r/min,粗车F50;精车F30。

4.编写程序清单(程序要求标注注释)

5.仿真加工过程

(1)打开斯沃数控仿真加工系统、选择机床

(2)机床回零点

(3)选择毛坯、材料、夹具、安装工件

(4)安装刀具

(5)建立工件坐标

(6)上传NC语言

(7)自动加工

五、实验注意事项

(1)G73适于凹凸曲线轮廓类零件的数控编程;

(2)G73是X、Z方向都进刀

(3)在G73整个粗车循环中,在G73指令的程序段中的F是有效的。

(4)在顺序号P 的程序段中,可以有G00或G01指令。

(5)G73只能加工X轴、Z轴是单调增大或减小的零件;

(6)只要指定精加工的加工路线及粗加工的吃刀量,系统会自动计算粗加工的加工路线和加工次数。

(7)G73结束后刀具停留在刀具起点的位置。

(8)G73指令适用于均匀毛坯的加工,若用于非均匀毛坯,走刀空程较多,应想办法先让毛坯余量均匀。

六、实验总结

(1)分析同学们的程序,指出各种方案的优缺点,同时给出较为理想的方案。

(2)G73适用于凹凸曲线轮廓类零件的数控编程

(3)G73指令适用于均匀毛坯的加工,若用与非毛坯,走刀空程较多,应想办法让毛坯尽量均匀,所以应适当结合其他指令将其路径优化,从而更好地利用G73指令。

(4)在条件允许的情况下,要尽量用G71,因为其效率比较高。