M1112 1、2、3级设备用承压碳钢铸件

- 格式:doc

- 大小:1.12 MB

- 文档页数:13

M1120 锻件类M1121 2、3级管板用碳钢锻件0 适用范围本规范适用于压水堆辅助系统热交换器管板(厚度为40~250mm)的可焊碳钢锻件。

1 熔炼必须采用电炉或其它相当的熔炼工艺熔炼。

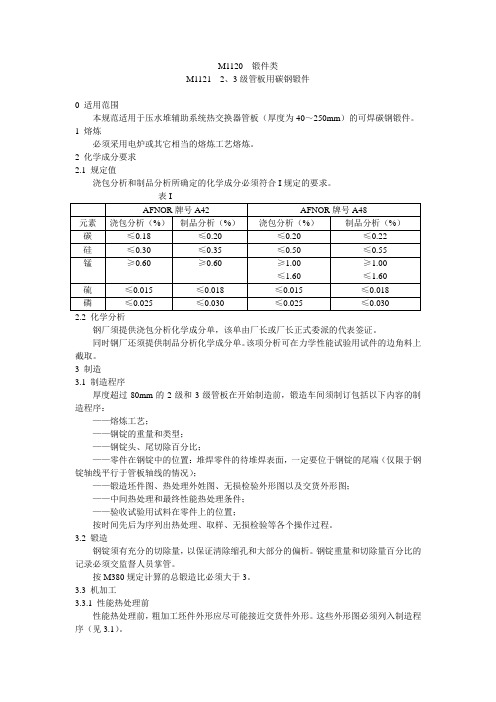

2 化学成分要求2.1 规定值浇包分析和制品分析所确定的化学成分必须符合I规定的要求。

钢厂须提供浇包分析化学成分单,该单由厂长或厂长正式委派的代表签证。

同时钢厂还须提供制品分析化学成分单。

该项分析可在力学性能试验用试件的边角料上截取。

3 制造3.1 制造程序厚度超过80mm的2级和3级管板在开始制造前,锻造车间须制订包括以下内容的制造程序:——熔炼工艺;——钢锭的重量和类型;——钢锭头、尾切除百分比;——零件在钢锭中的位置:堆焊零件的待堆焊表面,一定要位于钢锭的尾端(仅限于钢锭轴线平行于管板轴线的情况);——锻造坯件图、热处理外姓图、无损检验外形图以及交货外形图;——中间热处理和最终性能热处理条件;——验收试验用试料在零件上的位置;按时间先后为序列出热处理、取样、无损检验等各个操作过程。

3.2 锻造钢锭须有充分的切除量,以保证清除缩孔和大部分的偏析。

钢锭重量和切除量百分比的记录必须交监督人员掌管。

按M380规定计算的总锻造比必须大于3。

3.3 机加工3.3.1 性能热处理前性能热处理前,粗加工坯件外形应尽可能接近交货件外形。

这些外形图必须列入制造程序(见3.1)。

注:如锻造坯件外形已接近交货件外形,则可免除机加工。

3.3.2 性能热处理后在最终超声波检验前,零件须加工至交货件的外形。

3.4 交货状态——热处理零件以热处理状态交货,该处理包括奥氏体化的正火热处理(达到850~950℃之间的某一温度,然后空冷)。

对重量超过5t的管板,至少有一根热电偶须置于零件上,使其精确指示管板该部位的温度。

必须用放置在零件上的热电偶测温。

供应商应建立记录分析卡。

如果该零件需重新热处理(见4.4),则必须按照上述相同的规定进行重新热处理。

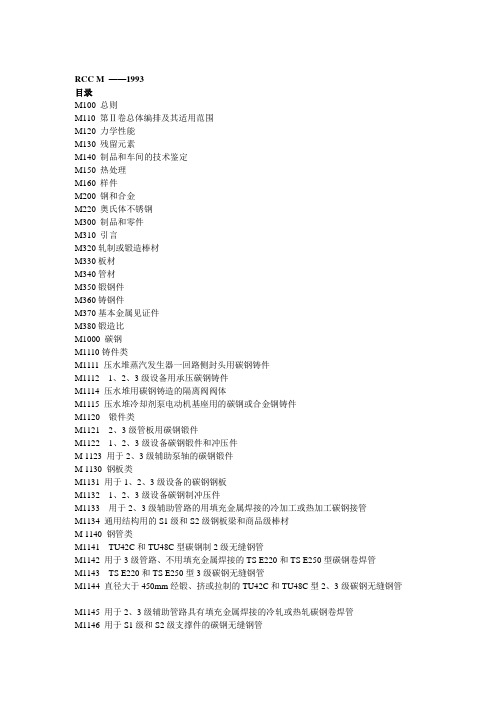

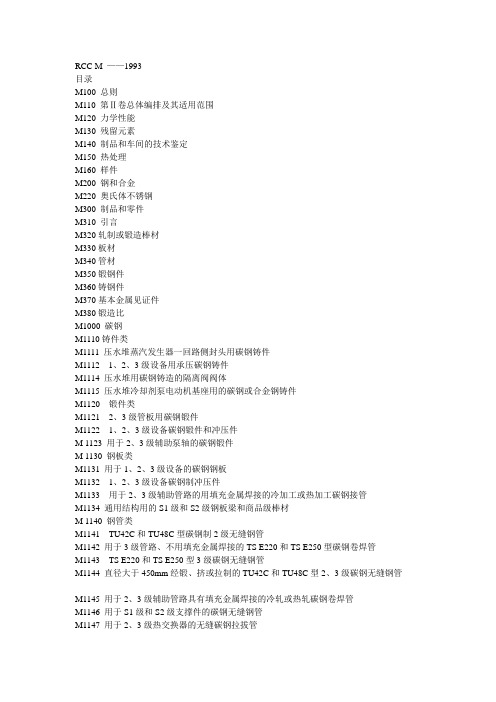

RCC M ——1993目录M100 总则M110 第Ⅱ卷总体编排及其适用范围M120 力学性能M130 残留元素M140 制品和车间的技术鉴定M150 热处理M160 样件M200 钢和合金M220 奥氏体不锈钢M300 制品和零件M310 引言M320轧制或锻造棒材M330板材M340管材M350锻钢件M360铸钢件M370基本金属见证件M380锻造比M1000 碳钢M1110铸件类M1111 压水堆蒸汽发生器一回路侧封头用碳钢铸件M1112 1、2、3级设备用承压碳钢铸件M1114 压水堆用碳钢铸造的隔离阀阀体M1115 压水堆冷却剂泵电动机基座用的碳钢或合金钢铸件M1120 锻件类M1121 2、3级管板用碳钢锻件M1122 1、2、3级设备碳钢锻件和冲压件M 1123 用于2、3级辅助泵轴的碳钢锻件M 1130 钢板类M1131 用于1、2、3级设备的碳钢钢板M1132 1、2、3级设备碳钢制冲压件M1133 用于2、3级辅助管路的用填充金属焊接的冷加工或热加工碳钢接管M1134 通用结构用的S1级和S2级钢板梁和商品级棒材M 1140 钢管类M1141 TU42C和TU48C型碳钢制2级无缝钢管M1142 用于3级管路、不用填充金属焊接的TS E220和TS E250型碳钢卷焊管M1143 TS E220和TS E250型3级碳钢无缝钢管M1144 直径大于450mm经锻、挤或拉制的TU42C和TU48C型2、3级碳钢无缝钢管M1145 用于2、3级辅助管路具有填充金属焊接的冷轧或热轧碳钢卷焊管M1146 用于S1级和S2级支撑件的碳钢无缝钢管M1147 用于2、3级热交换器的无缝碳钢拉拔管M1148 用于2级管路、无填充金属焊接的TU42C和TU48C型热轧或冷轧碳钢管M1149 用于2级管路的冷或热加工碳钢焊接管件M1150 钢管类(续)M1151 用于3级管路冷或热成形的碳钢焊接管件M2000合金钢M2100 Mn-Ni-Mo钢M2110锻件类M2111 承受强辐照的反应堆压力容器筒节用的Mn-Ni-Mo合金钢锻件M2111’承受强辐照的反应堆压力容器筒节用的空心坯料Mn-Ni-Mo合金钢锻件M2112 不承受强辐照的反应堆压力容器筒节用的可焊Mn-Ni-Mo合金钢锻件M2112’不承受强辐照的反应堆压力容器筒节用的可焊Mn-Ni-Mo合金钢锻件M2113 压水堆压力容器过渡段和法兰用的Mn-Ni-Mo合金钢锻件M2114 压水堆压力容器管嘴用的Mn-Ni-Mo合金钢锻件M2115 压水堆蒸汽发生器管板用的18MND5 Mn-Ni-Mo合金钢锻件M2116 压水堆蒸汽发生器支撑环用的Mn-Ni-Mo合金钢锻件M2117 压水堆冷却泵主法兰用的Mn-Ni-Mo合金钢锻件M2119 压水堆蒸汽发生器用的18MND5 Mn-Ni-Mo合金钢锻件M2120 钢板类M2121 压水堆压力容器制封头用的Mn-Ni-Mo合金厚钢板M2122 用于压水堆压力容器的Mn-Ni-Mo合金钢压制封头M2125 压水堆稳压器和蒸汽发生器支撑构件用厚度为30~110mm的18MND5Mn-Ni-Mo合金钢钢板M2126 压水堆承压边界用的18MND5 Mn-Ni-Mo合金钢钢板M2127 压水堆承压边界用的18MND5 Mn-Ni-Mo合金钢热成形压制封头M2128 压水堆压力容器承压边界用的18MND5 Mn-Ni-Mo合金钢制两板对焊经热成形的封头M2130 锻件类M2131 压水堆压力容器封头用Mn-Ni-Mo合金钢锻件M2132 压水堆冷却剂泵轴组件用Mn-Ni-Mo合金钢锻件M2133 压水堆蒸汽发生器壳体用18MND5 Mn-Ni-Mo合金钢锻件M2134 压水堆蒸汽发生器底封头用18MND5 Mn-Ni-Mo合金钢椭圆形锻件M2140 其它类M2141 压水堆蒸汽发生器锻造底封头用Mn-Ni-Mo合金厚钢板M2142 用Mn-Ni-Mo合金钢板压制并用顶出管嘴法制造的压水堆蒸汽发生器锻造底封头M2143 压水堆蒸汽发生器管板用的18MND5 Mn-Ni-Mo合金钢锻件M2300 Ni-Cr-Mo钢M2310 螺栓类M2311 制造压水堆压力容器螺栓用的Ni-Cr-Mo-V合金钢锻造棒材M2312 制造压水堆压力容器和反应堆冷却剂泵螺栓紧固件的含钒或不含钒的Ni-Cr-Mo合金钢锻造棒材M2320 钢板类M2321 制造压水堆冷却剂泵飞轮用的Ni-Cr-Mo合金钢钢板M4108 产品采购技术规范热挤压镍——铬——铁合金(NC30Fe)钢管0 适用范围本规范适用于热挤压NC30Fe合金钢管。

M1112 1、2、3级设备用承压碳钢铸件RCCM 中文版法国民用核电标准1、2、3级设备用承压碳钢铸件0 适用范畴本规范适用于可焊碳钢制承压铸件。

1 熔炼工艺必须采纳电炉或其它相当的熔炼工艺炼钢。

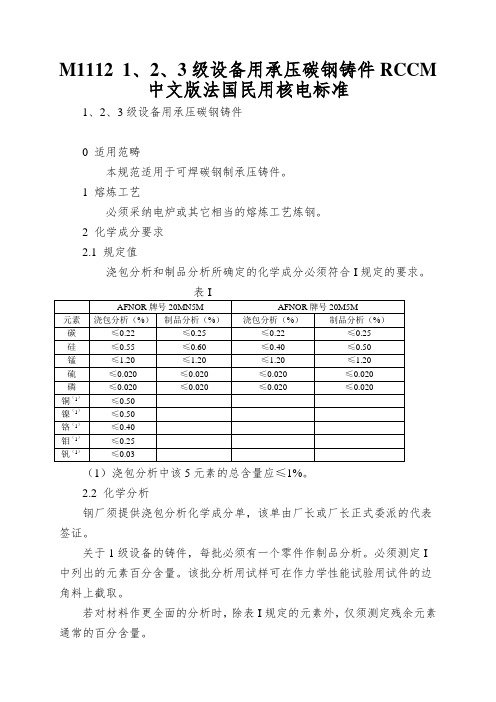

2 化学成分要求2.1 规定值浇包分析和制品分析所确定的化学成分必须符合I规定的要求。

(1)浇包分析中该5元素的总含量应≤1%。

2.2 化学分析钢厂须提供浇包分析化学成分单,该单由厂长或厂长正式委派的代表签证。

关于1级设备的铸件,每批必须有一个零件作制品分析。

必须测定I 中列出的元素百分含量。

该批分析用试样可在作力学性能试验用试件的边角料上截取。

若对材料作更全面的分析时,除表I规定的元素外,仅须测定残余元素通常的百分含量。

必须按MC1000D的规定进行这些分析。

3 制造3.1 制造程序开始制造前,铸造厂(车间)须制订包括以下内容的制造程序:——熔炼工艺;——铸造方法;——零件采购图,若试料与零件相连接或邻接,该图须注有试料的位置;——热处理条件;——标明在试料上取样的位置图;按时刻先后为序列出热处理、取样、无损检验及补焊等各个操作过程。

样件按M160的要求制造样件,以试验制造方法。

3.2 铸造铸造方法由铸造厂(车间)选定。

该方法须在制造程序中注明(见3.1)。

3.3 机加工零件按采购图所标尺寸进行机加工。

3.4 交货状态——热处理封头以热处理状态交货。

性能热处理包括正火或淬火加回火。

淬火前奥氏体化温度和回火温度由铸造厂(车间)选定,使零件能达到本规范第4节所给出的要求。

热处理条件(1)须在制造程序中注明。

(1)热处理条件包括:升温速度、保温温度、保温时刻和冷却速度。

热处理后,如果零件性能达不到要求,则可重新热处理(见4.4)。

供货商应建立记录分析卡。

4 力学性能4.1 规定值力学性能规定值列于表Ⅱ。

表Ⅱ(1)每组三块试样中,至多一个结果低于规定的平均值方可验收。

4.2 取样试验用试料由零件附件,或附于零件上的铸锭,或单铸试块组成。

RCC M ——1993目录M100 总则M110 第Ⅱ卷总体编排及其适用范围M120 力学性能M130 残留元素M140 制品和车间的技术鉴定M150 热处理M160 样件M200 钢和合金M220 奥氏体不锈钢M300 制品和零件M310 引言M320轧制或锻造棒材M330板材M340管材M350锻钢件M360铸钢件M370基本金属见证件M380锻造比M1000 碳钢M1110铸件类M1111 压水堆蒸汽发生器一回路侧封头用碳钢铸件M1112 1、2、3级设备用承压碳钢铸件M1114 压水堆用碳钢铸造的隔离阀阀体M1115 压水堆冷却剂泵电动机基座用的碳钢或合金钢铸件M1120 锻件类M1121 2、3级管板用碳钢锻件M1122 1、2、3级设备碳钢锻件和冲压件M 1123 用于2、3级辅助泵轴的碳钢锻件M 1130 钢板类M1131 用于1、2、3级设备的碳钢钢板M1132 1、2、3级设备碳钢制冲压件M1133 用于2、3级辅助管路的用填充金属焊接的冷加工或热加工碳钢接管M1134 通用结构用的S1级和S2级钢板梁和商品级棒材M 1140 钢管类M1141 TU42C和TU48C型碳钢制2级无缝钢管M1142 用于3级管路、不用填充金属焊接的TS E220和TS E250型碳钢卷焊管M1143 TS E220和TS E250型3级碳钢无缝钢管M1144 直径大于450mm经锻、挤或拉制的TU42C和TU48C型2、3级碳钢无缝钢管M1145 用于2、3级辅助管路具有填充金属焊接的冷轧或热轧碳钢卷焊管M1146 用于S1级和S2级支撑件的碳钢无缝钢管M1147 用于2、3级热交换器的无缝碳钢拉拔管M1148 用于2级管路、无填充金属焊接的TU42C和TU48C型热轧或冷轧碳钢管M1149 用于2级管路的冷或热加工碳钢焊接管件M1150 钢管类(续)M1151 用于3级管路冷或热成形的碳钢焊接管件M2000合金钢M2100 Mn-Ni-Mo钢M2110锻件类M2111 承受强辐照的反应堆压力容器筒节用的Mn-Ni-Mo合金钢锻件M2111’承受强辐照的反应堆压力容器筒节用的空心坯料Mn-Ni-Mo合金钢锻件M2112 不承受强辐照的反应堆压力容器筒节用的可焊Mn-Ni-Mo合金钢锻件M2112’不承受强辐照的反应堆压力容器筒节用的可焊Mn-Ni-Mo合金钢锻件M2113 压水堆压力容器过渡段和法兰用的Mn-Ni-Mo合金钢锻件M2114 压水堆压力容器管嘴用的Mn-Ni-Mo合金钢锻件M2115 压水堆蒸汽发生器管板用的18MND5 Mn-Ni-Mo合金钢锻件M2116 压水堆蒸汽发生器支撑环用的Mn-Ni-Mo合金钢锻件M2117 压水堆冷却泵主法兰用的Mn-Ni-Mo合金钢锻件M2119 压水堆蒸汽发生器用的18MND5 Mn-Ni-Mo合金钢锻件M2120 钢板类M2121 压水堆压力容器制封头用的Mn-Ni-Mo合金厚钢板M2122 用于压水堆压力容器的Mn-Ni-Mo合金钢压制封头M2125 压水堆稳压器和蒸汽发生器支撑构件用厚度为30~110mm的18MND5Mn-Ni-Mo合金钢钢板M2126 压水堆承压边界用的18MND5 Mn-Ni-Mo合金钢钢板M2127 压水堆承压边界用的18MND5 Mn-Ni-Mo合金钢热成形压制封头M2128 压水堆压力容器承压边界用的18MND5 Mn-Ni-Mo合金钢制两板对焊经热成形的封头M2130 锻件类M2131 压水堆压力容器封头用Mn-Ni-Mo合金钢锻件M2132 压水堆冷却剂泵轴组件用Mn-Ni-Mo合金钢锻件M2133 压水堆蒸汽发生器壳体用18MND5 Mn-Ni-Mo合金钢锻件M2134 压水堆蒸汽发生器底封头用18MND5 Mn-Ni-Mo合金钢椭圆形锻件M2140 其它类M2141 压水堆蒸汽发生器锻造底封头用Mn-Ni-Mo合金厚钢板M2142 用Mn-Ni-Mo合金钢板压制并用顶出管嘴法制造的压水堆蒸汽发生器锻造底封头M2143 压水堆蒸汽发生器管板用的18MND5 Mn-Ni-Mo合金钢锻件M2300 Ni-Cr-Mo钢M2310 螺栓类M2311 制造压水堆压力容器螺栓用的Ni-Cr-Mo-V合金钢锻造棒材M2312 制造压水堆压力容器和反应堆冷却剂泵螺栓紧固件的含钒或不含钒的Ni-Cr-Mo合金钢锻造棒材M2320 钢板类M2321 制造压水堆冷却剂泵飞轮用的Ni-Cr-Mo合金钢钢板。

ASME标准对照表SA-6/SA-6M 结构用轧制钢板、型钢、板桩和棒钢通用要求SA-20/SA-20M 压力容器用钢板通用要求SA-29/SA-29M 热加工与冷精整碳钢和合金钢棒材通用要求SA-36/SA-36M 碳素结构钢SA-47 铁素体可锻铸铁件SA-53/SA-53M 无镀层及热浸镀锌焊接及无缝公称钢管SA-105/SA-105M 管道元件用碳钢锻件SA-106 高温用无缝碳钢公称管SA-134 电弧熔焊公称钢管(尺寸≥NPS 16)SA-135 电阻焊公称钢管SA-178/SA-178M 电阻焊碳钢和碳锰钢锅炉及过热器管子SA-179/SA-179M 换热器及冷凝器用无缝冷拔低碳钢管子SA-181/SA-181M 一般管道用碳钢锻件SA-182/SA-182M 高温用锻制或轧制合金钢管道法兰、锻制管配件、阀门和零件 SA-192/SA-192M 高压用无缝碳钢锅炉管子SA-193/SA-193M 高温用合金钢和不锈钢螺栓材料SA-194/SA-194M 高温高压螺栓用碳钢和合金钢螺母SA-199/SA-199M 热交换器及冷凝器用无缝冷拔中合金钢管子SA-202/SA-202M 压力容器用铬锰硅合金钢板SA-203/SA-203M 压力容器用镍合金钢板SA-204/SA-204M 压力容器用钼合金钢板SA-209/SA-209M 锅炉和过热器用无缝碳钼合金钢管子SA-210/SA-210M 锅炉和过热器用无缝中碳钢管子SA-213/SA-213M 锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子 SA-214/SA-214M 换热器和冷凝器用电阻焊碳钢管子SA-216/SA-216M 可熔焊高温用碳钢铸件SA-217/SA-217M 高温承压零件用马氏体不锈钢和合金钢铸件SA-225/SA-225M 压力容器用锰钒镍合金钢板SA-226/SA-226M 高压锅炉和过热器用电阻焊碳钢管子SA-232/SA-232M 铬钒合金钢阀门弹簧品级钢丝SA-234/SA-234M 中、高温用锻制碳钢和合金钢管道配件SA-240 压力容器用耐热铬及铬镍不锈钢板、薄板和钢带SA-249/SA-249M 锅炉、过热器、换热器和冷凝器用焊接奥氏体钢管子SA-250/SA-250M 锅炉和过热器用电阻焊铁素体合金钢管子SA-263 耐腐蚀铬钢复合钢板、薄板及钢带SA-264 不锈铬镍钢复合钢板、薄板和钢带SA-265 镍和镍基合金复合钢板SA-266/SA-266M 压力容器部件用碳钢锻件SA-268/SA-268M 一般用途无缝和焊接铁素体和马氏体不锈钢管子SA-275/SA-275M 钢锻件磁粉检验SA-278 温度至650°F 承压零件用灰口铁铸件SA-283/SA-283M 中、低强度碳素钢板件SA-299/SA-299M 压力容器用碳锰硅钢板SA-302/SA-302M 压力容器用锰钼和锰钼镍合金钢板SA-307 抗拉强度60000psi碳钢螺栓和螺柱SA-311/SA-311M 有力学性能要求并作应力消除的冷拔碳素钢棒钢SA-312/SA-312M 无缝和焊接奥氏体不锈钢公称管SA-320/SA-320M 低温用合金钢螺栓材料SA-325 最小抗拉强度120/105ksi的热处理结构钢螺栓SA-333/SA-333M 低温用无缝和焊接公称钢管SA-334/SA-334M 低温用无缝和焊接的碳钢和合金钢管子SA-335/SA-335M 高温用无缝铁素体合金钢公称管SA-336/SA-336M 高温承压件用合金钢锻件SA-350/SA-350M 要求缺口韧性试验的管道零部件用碳钢和低合金钢锻件 SA-351/SA-351M 承压元件用奥氏体、奥氏体—铁素体(双相)铸件SA-352/SA-352M 低温承压件用铁素体和马氏体钢铸件SA-353/SA-353M 压力容器用二次正火加回火9%镍合金钢板SA-354 淬火加回火的合金钢螺栓、螺柱和其它外螺纹紧固件SA-358/SA-358M 高温用电熔化焊奥氏体铬—镍合金钢公称管SA-369/SA-369M 高温用碳钢和铁素体合金钢锻造并镗孔公称管SA-370 钢制品力学性能试验方法和定义标准SA-372/SA-372M 薄壁压力容器用碳钢和合金钢锻件SA-376/SA-376M 高温中央电站用无缝奥氏体钢公称管SA-387/SA-387M 压力容器用铬—钼合金钢板SA-395 高温用铁素体球墨铸铁承压铸件SA-403/SA-403M 锻制奥氏体不锈钢管配件SA-409/SA-409M 腐蚀和高温用焊接大直径奥氏体钢公称管SA-414/SA-414M 压力容器用碳素钢薄钢板SA-420/SA-420M 低温用锻制碳钢和合金钢管配件SA-423/SA-423M 无缝和电阻焊低合金钢管子SA-426 高温用离心铸造铁素体合金钢公称管SA-430/SA-430M 高温用锻造和镗孔奥氏体钢公称管SA-435/SA-435M 钢板超声直射波检验SA-437/SA-437M 高温用特殊热处理合金钢透平用螺栓连接材料SA-449 淬火加回火钢螺栓和螺柱SA-450/SA-450M 碳钢、铁素体合金钢和奥氏体合金钢管子通用要求SA-451 高温用离心铸造奥氏体钢公称管SA-452 高温用离心铸造奥氏体塑性加工钢公称管SA-453/SA-453M 高温用屈服强度为50ksi~120ksi(345MPa~827MPa),膨胀系数与奥氏体钢相近的螺栓连接材料SA-455/SA-455M 压力容器用高强度碳锰钢板SA-476 造纸厂干燥辊用球墨铸铁件SA-479/SA-479M 锅炉和其它压力容器用不锈钢棒材和型材SA-480/SA-480M 不锈和耐热钢轧制钢板、薄板及钢带通用要求SA-484/SA-484M 不锈钢棒材、钢坯及锻件通用要求SA-487/SA-487M 承压用铸钢件SA-508/SA-508M 压力容器用经真空处理的淬火加回火碳钢和合金钢锻件SA-515/SA-515M 中、高温压力容器用碳钢板SA-516/SA-516M 中、低温压力容器用碳钢板SA-517/SA-517M 压力容器用淬火加回火高强度合金钢板SA-522/SA-522M 低温用锻制或轧制8%或9%镍合金钢法兰、配件、阀门和零件 SA-524 常温和低温用无缝碳钢公称管SA-530/SA-530M 专门用途碳钢和合金钢公称管通用要求SA-533/SA-533M 压力容器用淬火加回火锰钼和锰钼镍合金钢板SA-537/SA-537M 压力容器用经热处理的碳锰硅钢板SA-540/SA-540M 特殊用途合金钢螺栓连接材料SA-541/SA-541M 压力容器部件用淬火加回火碳钢和合金钢锻件SA-542/SA-542M 压力容器用淬火加回火铬钼和铬钼钒合金钢板SA-543/SA-543M 压力容器用淬火加回火镍铬钼合金钢板SA-553/SA-553M 压力容器用淬火加回火8% 和9%镍合金钢板SA-556/SA-556M 给水加热器用无缝冷拔碳钢管子SA-557/SA-557M 给水加热器用电阻焊碳钢管子SA-562/SA-562M 搪玻璃或扩散金属层用的压力容器碳锰钛钢板SA-563 碳钢和合金钢螺母SA-564/SA-564M 热轧和冷精整的时效硬化不锈和耐热钢棒材及型材SA-574 合金钢内六角头螺钉SA-577/SA-577M 钢板超声斜射波检验SA-578/SA-578M 特殊用途普通钢板与复合钢板超声直射波检验SA-592/SA-592M 压力容器用淬火加回火高强度低合金锻制配件和零件 SA-609/SA-609M 碳钢、低合金钢和马氏体不锈钢铸件超声波检验SA-612/SA-612M 中、低温压力容器用高强度碳钢板SA-620/SA-620M 特殊镇静深冲用冷轧碳钢薄板SA-638/SA-638M 高温用沉淀硬化铁基超耐热不锈钢棒材、锻件和锻坯 SA-645/SA-645M 压力容器用特殊热处理5%镍合金钢板SA-649/SA-649M 瓦楞纸机器用锻制钢轧辊SA-660 高温用离心铸造碳钢公称管SA-662/SA-662M 中、低温压力容器用碳锰钢板SA-666 奥氏体不锈钢薄板、钢带、钢板和扁钢SA-667/SA-667M 离心铸造的灰、白口铸铁双金属圆筒SA-671 常温和低温用电熔化焊钢公称管SA-672 中温高压用电熔化焊钢公称管SA-675/SA-675M 要求力学性能特殊质量热加工碳钢棒钢SA-688/SA-688M 给水加热器用焊接奥氏体不锈钢管子SA-691 高温、高压用碳素钢和合金钢电熔化焊公称管SA-693 沉淀硬化不锈和耐热钢板、薄板和钢带SA-695 液压用特殊质量热加工碳钢棒材SA-696 压力管道部件用热加工或冷精整特殊质量要求碳钢棒材SA-703/SA-703M 受压零件用钢铸件通用要求SA-705/SA-705M 时效硬化不锈和耐热钢锻件SA-723/SA-723M 受压部件用高强度合金钢锻件SA-727/SA-727M 管道部件用具有内在缺口韧性的碳钢锻件SA-731/SA-731M 无縫及焊接铁素体和马氏体不锈钢公称管SA-736/SA-736M 压力容器用低碳时效硬化镍铜铬钼铌和镍铜锰钼铌合金钢板 SA-737/SA-737M 压力容器用高强度低合金钢板SA-738/SA-738M 中低温压力容器用热处理的碳锰硅钢板SA-739 高温或受压件、或高温并受压件用热加工合金棒钢SA-745/SA-745M 奥氏体钢锻件超声波检验SA-747/SA-747M 沉淀硬化不锈钢铸件SA-748/SA-748M 压力容器用静态铸造激冷白口—灰口铸铁双金属滚筒SA-751 钢制品化学分析方法、实验操作和术语SA-765/SA-765M 有强制性韧性要求的压力容器部件用碳钢和低合金钢锻件SA-770/SA-770M 特殊用途钢板板厚方向拉伸试验SA-781/SA-781M 一般工业用钢和合金铸件通用要求SA-788 钢锻件通用要求SA-789/SA-789M 一般用途无缝和焊接铁素体/奥氏体不锈钢管子SA-790/SA-790M 无缝及焊接铁素体/奥氏体不锈钢公称管SA-803/SA-803M 给水加热器用焊接铁素体不锈钢管子SA-812/SA-812M 焊接多层压力容器用低合金高强度热轧薄板SA-813/SA-813M 单面或双面焊奥氏体不锈钢公称管SA-814/SA-814M 冷加工焊接奥氏体不锈钢公称管SA-815/SA-815M 塑性加工成型铁素体、铁素体/奥氏体及马氏体不锈钢管配件 SA-832/SA-832M 压力容器用铬钼钒合金钢板SA-836/SA-836M 搪玻璃的管道和压力容器使用的加钛稳定碳钢锻件SA-841/SA-841M 用热机械控制工艺(TMCP)生产的压力容器用钢板SA-905 压力容器缠绕钢丝SF-568 碳钢和合金钢公制外螺纹紧固件SA-941 与钢,不锈钢,相关合金和铁合金有关的术语SA-960 锻轧钢管道用管件的共同要求SA-961 管道用钢法兰、锻造管件,阀门及阀门零件通用要求SA-962/SA-962M 在低温到蠕变温度范围的任意温度使用的钢紧固件或紧固件材料或两者的通用要求SA-995 承压元件用奥氏体—铁素体(双相)不锈钢铸件SA/CSA-G40.21 结构用品质钢SA/EN 10028-2 受压用钢制平板制品SA/JIS G3118 中温和常温压力容器用碳钢板SB-26/SB-26M 铝合金砂型铸件SB-42 标准尺寸无缝铜公称管SB-43 标准尺寸无缝锡锌黄铜公称管SB-61 铜镍基合金或阀门青铜铸件SB-62 复合青铜或高铜黄铜铸件SB-75 无缝铜管子SB-96 一般和压力容器用铜-硅合金板、薄板、带材和轧制棒材SB-108 铝合金永久模型铸件SB-111 铜和铜合金无缝冷凝器管子和压盖坯料SB-127 镍-铜合金(UNS N04400)板材、薄板和带材SB-135 无缝黄铜管子SB-148 铝青铜砂模铸件SB-150 铝青铜棒材、条材和型材SB-151 铜-镍-锌合金(镍银)和铜-镍杆材和棒材SB-152 铜薄板、带材、板和轧制棒材SB-160 镍杆材和棒材SB-161 镍无缝公称管和管子SB-162 镍板材、薄板和带材SB-163 无缝镍和镍合金冷凝器及热交换器管子SB-164 镍-铜合金杆材、棒材和线材SB-165 镍-铜合金(UNS N04400)无缝公称管和管子SB-166 镍-铬-铁合金(UNS N06600,N06601,N06690,N06025和N06045)和镍-铬-钴-钼合金(UNS N06617)杆材,棒材和线材SB-167 镍-铬-铁合金(UNS N06600,N06601,N06690,N06025和N06045)无缝公称管和管子SB-168 镍-铬-铁合金(UNS N06600,N06601,N06690,N06025和N06045)和镍-铬-钴-钼合金(UNS N06617)板材、薄板和带材SB-169 铝青铜板、薄板,带材和轧制棒材SB-171 压力容器、冷凝器和热交换器用铜合金板材和薄板SB-209 铝和铝合金薄板和板材SB-210 铝和铝合金拉制无缝管子SB-211 铝合金棒材、杆材和型材SB-221 铝和铝合金挤压棒材、杆材和型材SB-234 冷凝器和热交换器用铝和铝合金拉制无缝管子SB-241/ SB—241M 铝和铝合金无缝公称管和无缝挤压管子SB-247 铝合金模锻和手工锻锻件SB-248 轧制和冷拔铜和铜合金板、薄板、带材和轧制棒材的通用要求 SB-249 轧制和冷拔铜和铜合金棒材、条材和型材的通用要求SB-251 轧制和冷拔铜和铜合金无缝管子通用要求SB-265 钛和钛合金带材、薄板和板材SB-271 铜基离心浇注铸件SB-283 铜和铜合金模锻件(热压)SB-308/SB-308M 铝合金6061-T6标准结构型材SB-315 无缝铜合金公称管和管子SB-333 镍-钼合金板、薄板和带材SB-335 镍-钼合金杆材SB-337 无缝和焊接的钛和钛合金公称管SB-338 冷凝器和热交换器用无缝和焊接的钛和钛合金管子SB-348 钛和钛合金棒料和坯料SB-359 带内鳍的铜和铜合金无缝冷凝器和热交换器管子SB-363 无缝和焊接的非合金钛和钛合金焊接连接配件SB-369 铜-镍合金铸件SB-381 钛和钛合金锻件SB-395 “U”型弯头无缝铜和铜合金热交换器和冷凝器管子SB-407 无缝镍-铁-铬合金公称管和管子SB-408 镍-铁-铬合金杆材和棒材SB-409 镍-铁-铬合金板材、薄板和带材SB-423 镍-铁-铬-钼-铜合金(UNS N08825和N08221)无缝公称管和管子SB-424 镍-铁-铬-钼-铜合金(UNS N08825和N08221)板材、薄板和带材SB-425 镍-铁-铬-钼-铜合金(UNS N08825和UNS N08221)杆材和棒材SB-434 镍-钼-铬-铁合金(UNS N10003,UNS N10242)板材、薄板和带材SB-435 UNS N06002,UNS N06230,UNS N0 12160和UNS R30556板、薄板和带材 SB-443 镍-铬-钼-铌合金(UNS N06625)板材、薄板和带材SB-444 镍-铬-钼-铌合金(UNS N06625)公称管和管子SB-446 镍-铬-钼-铌合金(UNS N06625)杆材和棒材SB-462 耐腐蚀高温使用锻制或轧制(UNS N08020,UNS N08024,UNS N08026和UNS N0836)合金管道法兰、锻制配件、阀门和零件SB-463 UNS N08020,UNS N08026和UNS N08024合金板材、薄板和带材SB-464 焊接的UNS N08020,UNS N08024和UNS N08026合金公称管SB-466 无缝铜-镍合金公称管和管子SB-467 焊接的铜-镍公称管SB-468 焊接的UNS N08020,UNS N08024和UNS N08026合金管子SB-473 UNS N08024,UNS N08026和UNS N08024镍合金棒材和线材SA-494/SA-494M 镍和镍合金铸件SB-505 铜基合金连续浇注铸件SB-511 镍-铁-铬-硅合金棒材和型材SB-514 焊接的镍-铁-铬合金公称管SB-515 焊接的UNS N08800和UNS N08810合金管子SB-516 焊接的镍-铬-铁合金(UNS N06600)UNS N06025和UNS N06045管子SB-517 焊接的镍-铬-铁合金(UNS N06600),UNS 6025和UNS 6045公称管SB-523 无缝和焊接的锆和锆合金管子SB-535 镍-铁-铬合金(UNS N08330和UNS N08332)无缝公称管和管子SB-536 镍-铁-铬-硅合金(UNS N08330和UNS N08332)板材、薄板和带材SB-543 焊接的铜和铜合金热交换器管子SB-548 压力容器用铝合金板的超声波检查SB-550 锆和锆合金棒材和线材SB-551 锆和锆合金带材、薄板和板SB-564 镍合金锻件SB-572 UNS N06002,UNS N06230,UNS N12160和UNS R 30556杆材SB-573 镍-钼-铬-铁合金(UNS N10003)杆材SB-574 低碳镍-钼-铬、低碳镍-铬-钼和低碳镍-铬-钼-钨合金杆材SB-575 低碳镍-钼-铬、低碳镍-铬-钼、低碳镍-铬-钼-铜、低碳镍-铬-钼-钽和低碳镍-铬-钼-钨合金板材、薄板和带材SB-581 镍-铬-铁-钼-铜合金杆材SB-582 镍-铬-铁-钼-铜合金板、薄板和带材SB-584 一般用途铜合金砂型铸件SB-599 镍-铁-铬-钼-铌稳定化合金(UNS N08700)板材、薄板和带材SB-619 焊接的,镍和镍-钴合金公称管SB-620 镍-铁-铬-钼合金(UNS N08320)板材、薄板和带材SB-621 镍-铁-铬-钼合金(UNS N08320)杆材SB-622 无缝镍和镍-钴合金公称管和管子SB-625 UNS N08904,UNS N08925,UNS N08031,UNS N089032,UNS N08926和UNSR20033合金板材、薄板和带材SB-626 焊接的镍和镍-钴合金管子(tube,换热管)SB-637 高温用沉淀硬化镍合金棒材、锻件和锻坯SB-649 低碳Ni-Fe-Cr-Mo-Cu合金(UNS N08904)和低碳Ni-Fe-Cr-Mo-Cu-N合金(UNS N08925,UNS N08031和UNS N08926)棒材和线材SB-658 无缝的焊接的锆和锆合金公称管SB-668 UNS N08028无缝管子SB-672 镍-铁-铬-钼-铌稳定化合金(UNS N08700)棒材和线材SB-673 UNS N08904,UNS N08925和UNS N08926焊接公称管SB-674 UNS N08904,UNS N08925和UNS N08976焊接管子SB-675 UNS N08366和UNS N08367焊接公称管SB-676 UNS N08366和UNS N08367焊接管子SB-677 UNS N08904,UNS N088925和UNS N08926无缝公称管和管子SB-688 铬-镍-钼-铁合金(UNS N08366和UNS N08367)板材、薄板和带材SB-690 铁-镍-铬-钼合金(UNS N08366和UNS N08367)无缝公称管和管子SB-691 铁-镍-铬-钼合金(UNS N08366和UNS N08367)杆材、棒材和线材SB-704 焊接的UNS N06625和UNS N08825合金管子SB-705 镍合金(UNS N06625和N08825)焊接公称管SB-709 铁-镍-铬-钼合金(UNS N08028)板材、薄板和带材SB-710 镍-铁-铬-硅合金焊接公称管SB-729 无缝的UNS N08020,UNS N08026和UNS N08024镍合金公称管和管子 SB-751 镍和镍合金无缝和焊接管子的通用要求SB-755 镍和镍合金无缝和焊接公称管的通用要求SB-804 UNS N08367 和UNS N08926焊接公称管SB-815 钴-铬-镍-钼-钨合金(UNS R31233)杆材SB-818 钴-铬-镍-钼-钨合金(UNS R31233)板材、薄板和带材SB-824 铜合金铸件通用要求SB-829 镍和镍合金无缝公称管和管子用通用要求SB-858M 用氨蒸汽试验测定铜合金应力腐蚀裂纹敏感性的试验方法SB-861 无缝钛和钛合金公称管SB-862 钛和钛合金焊接公称管。

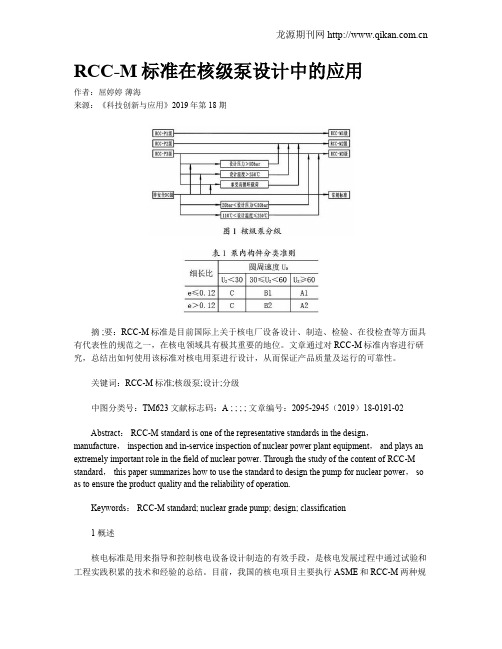

RCC-M标准在核级泵设计中的应用作者:屈婷婷薄海来源:《科技创新与应用》2019年第18期摘 ;要:RCC-M标准是目前国际上关于核电厂设备设计、制造、检验、在役检查等方面具有代表性的规范之一,在核电领域具有极其重要的地位。

文章通过对RCC-M标准内容进行研究,总结出如何使用该标准对核电用泵进行设计,从而保证产品质量及运行的可靠性。

关键词:RCC-M标准;核级泵;设计;分级中图分类号:TM623 文献标志码:A ; ; ; ; 文章编号:2095-2945(2019)18-0191-02Abstract: RCC-M standard is one of the representative standards in the design,manufacture, inspection and in-service inspection of nuclear power plant equipment, and plays an extremely important role in the field of nuclear power. Through the study of the content of RCC-M standard, this paper summarizes how to use the standard to design the pump for nuclear power, so as to ensure the product quality and the reliability of operation.Keywords: RCC-M standard; nuclear grade pump; design; classification1 概述核电标准是用来指导和控制核电设备设计制造的有效手段,是核电发展过程中通过试验和工程实践积累的技术和经验的总结。

目前,我国的核电项目主要执行ASME和RCC-M两种规范标准体系,其中RCC-M标准主要应用在CPR、ACP、ACPR、EPR等压水堆核电站项目核岛机械设备设计和制造上。

M1122 1、2、3级设备碳钢锻件和冲压件RCC M中文版法国民用核电标准1、2、3级设备碳钢锻件和冲压件0 适用范畴本规范适用于1、2、3级设备可焊碳钢锻件和冲压件。

1 总则和专门要求所用钢号为AFNOR A36—601和A36—605中的A42 AP和A48 AP。

A36—601标准完全适用于锻件,而A36—605标准完全适用于冲压件。

此外尚须对这些标准的有关章节作如下补充:NF A36—601中§2.1和NF A36—605中§3.3.2300℃下抗拉强度的规定值如下:A42AP级钢:369MPa;A48AP级钢:423MPa。

高温条件下的断后延伸率仅作为参考资料储存。

NF A36—601中§3.4和NF A36—605中§3.3.21级设备零件性能热处理的过程必须记录,并交给监督人员掌管。

NF A36—601中§3.6采纳NF A36—605中的§3.5。

NF A36—601中§4.1.2和4.1.3及NF A36—605中的§4.1.2必须进行:——每个验收单位做一个300℃时的拉伸试验:在任何情形下,对1级设备零件;如设备技术规格书或其它有关合同文件中有规定时,则对2、3级设备零件。

——在0℃时测定冲击值。

NF A36—601中§4.1.4.2和NF A36—605中§4.1.3.2钢厂必须向每个验收单位提供1级设备零件的制品分析化学成分单。

§4.3.2 经模拟排除应力热处理试料的试验验收时必须考虑零件在制造过程中所经历的全部热处理。

如果承包商不要求采纳M122的规定,则零件必须按本节规定验收。

在此情形下,不得进行交货状态的试验。

然而,试料必须单独地放在试验室炉中进行模拟排除应力热处理。

模拟排除应力热处理应满足M151规定的要求。

取样条件、试验方法和试验结果与只经交货热处理的试料相同。

M1132 1、2、3级设备碳钢制冲压件RCCM中文版法国民用核电标准1、2、3级设备碳钢制冲压件0 适用范畴本规范适用于厚度小于150mm,未包括在零件采购技术规范内的可焊碳钢冲压件。

1 基体材料制造冲压件所用钢板,必须按照M1131“用于1、2、3级设备的碳钢钢板”制品采购技术规范采购。

但钢板能够非热处理状态交货。

在此条件下,必须验证按照4.2的规定由试块上截取试样的力学性能,同时该试样按M122的规定,分开进行性能热处理,然后再进行排除应力热处理或仅进行性能热处理。

2 制造2.1 制造程序关于1、2级设备用冲压件,开始制造前,制造厂须制订包括以下内容的制造程序:——冲压件在钢板上的位置,专门是,必须在零件和试料上标注钢锭轴线和终轧方向(参见4.2);——成形方法;——认可试验用试料在零件上的位置;——试样在试料上的位置图;按时刻先后为序列出加热、冲压、机加工、热处理、取样及无损检验等各个操作过程。

供应商必须用试验结果证明所选择的制造程序能保证冲压件的尺寸和力学性能。

3级设备用冲压件:(规范待发表)。

2.2 交货状态——热处理如果钢板以平面热处理状态交货,则冲压件成形后必须进行重新热处理。

该热处理原则上与制品采购技术规范M1131规定的性能热处理相同。

若钢板以平面非热处理状态交货,则冲压件必须按制品采购技术规范M1131的要求进行热处理。

3 批的定义所谓批,是由同一原始钢板制造的、经相同制造程序,并用作同一炉料或经相同热处理的冲压件组成。

该批必须以尺寸相近的四个零件为下限,规定如下:emax/emin≤1.1,且有10%以内的变形量。

4 力学性能4.1 规定值力学性能规定值与制品采购技术规范M1131的规定相同。

4.2 取样在切料时保留的与零件相连的试块上截取试料,并按2.2的规定进行同样的重新热处理或性能热处理。

如不能达到上述要求,则试料必须取自冲压前原始钢板上截取的试块。

在此情形下,试块必须与零件一起进行热冲压,同时在冲压件进行重新热处理或性能热处理前,试料必须与冲压件焊在一起。

M5140 产品采购技术规范用于制造压水堆1、2、3级设备中螺栓、螺钉、螺杆及螺母0 适用范围本规范系棒材采购技术规范的补充部分,适用于压水堆设备中螺栓、螺钉、螺杆及螺母的采购。

1 制造1.1 制造所有产品应由尽可能接近成品件的棒材制成。

——用在蒸汽发生器、稳压器和冷却剂泵中螺栓及用在冷却剂泵和堆内构件的螺钉,螺纹的加工工艺若未在技术规格书或其它有关合同文件中规定,均用滚轧法制作。

——堆内设备用的螺钉,其头部不得用镦锻法制作,六角螺钉必须采用电浸蚀法或电化学法制作;——对其它材料,螺纹可用滚轧法或机加工法制作,其中以滚轧法更为可取。

螺钉头部可用热锻或冷锻或机加工法制作。

1.2 制造程序对1、2级零件,制造商在开始制造前必须制订包括如下内容的制造程序:——所用棒材的直径和交货状态;——制造工艺;——热处理方式;——按时间先后顺序,列出热处理、锻造、机加工或滚轧以及无损检验的各个操作过程。

2 化学成分要求由熔炼分析和成品分析测定的学成分,必须符合M5110、M5120和M3308规范中第2章的规定。

3 交货状态——热处理所有产品必须以热处理状态交货。

可能有下列三种情况:1)一般情况:制造前须对棒材作热处理,制造中不作任何热成形加工;2)零件经热成形情况:零件再热成形加工后须进行性能热处理;3)硬化钢:制造后为达到所要求的力学性能所作的热处理。

对于2)、3)类情况,热处理方式必须在制造程序中注明。

若该批钢棒需作重新热处理(见4.4),则重新热处理工艺必须满足同样的要求。

4 力学性能对螺钉、螺栓和螺母,如果棒材以热处理状态交货且制造后不再作热处理,则不要求验证其力学性能。

这种验证须在加工前的棒材上进行。

其它情况,按4.1~4.4的规定执行。

4.1 规定值若在制造后进行热处理,供货商必须做力学性能试验。

测定的性能指标值必须符合棒材采购技术规范中所用钢种的规定值。

4.2 取样试样是由成品件由取自同一批的棒材的钢坯所组成,该钢坯与成品件一起共装一炉进行热处理。

浅谈对RCC-M规范材料篇的认识肖羽;马晓利【摘要】分析了RCC-M规范第Ⅱ卷材料篇的特点、形成原因及其应用,特别是实施国产化方面应该注意的问题.【期刊名称】《化工装备技术》【年(卷),期】2017(038)004【总页数】6页(P41-45,48)【关键词】核电设备;RCC-M;材料标准;采购规格书;钢材;零件;产品【作者】肖羽;马晓利【作者单位】大连菱日电力设备有限公司;奥镁贸易(大连)有限公司【正文语种】中文【中图分类】TQ050.4《压水堆核岛机械设备设计和建造规则》(RCC-M)第Ⅱ卷共两大册,其总标题为《材料》[1]。

从表面上看这与ASME规范第Ⅱ卷[2]很相似,但仔细分析后可知,其实质完全不同。

本文分析了RCC-M第Ⅱ卷材料篇的特点、形成原因及其应用,特别是实施国产化方面应该注意的问题。

RCC-M规范第Ⅱ卷材料篇的主要内容是102份采购规格书(procurement specifications),其所涉及的是制造法国法玛通公司设计的压水堆核电站核岛机械设备需要的材料。

该卷把这些采购规格书分成了两大类,即零件采购规格书(30份)和产品采购规格书(共72份),且每份都有分类标题,以资区分。

零件采购规格书的采购对象是制造核岛机械设备中某台具体设备上的某个具体零件的毛坯和材料。

表1是几个零件采购规格书的示例。

由表1可见,按这类零件采购规格书采购到的物项用在什么设备上,以及用在该设备的哪个部位,都表示得非常明确,丝毫没有改变或交换的可能。

例如按M2111采购的物项是圆筒形锻件,用于反应堆壳体上中子通量最大段,而不是用在其他区段,因为把高价格的优质材料用在不需要如此高质量的地方不符合设计的“经济性”原则。

反之,按M2112采购的物项虽然也是同标准、同等级的锻造圆筒,但由于要求较M2111稍低,故绝对不能将其用在高通量段。

产品采购规格书的采购对象是材料生产厂的标准产品,如钢板、钢管或棒材等。

应用范围虽然也很明确,但在一定范围内还有变通余地。

M11121、2、3级设备用承压碳钢铸件0 适用范围本规范适用于可焊碳钢制承压铸件。

1 熔炼工艺必须采用电炉或其它相当的熔炼工艺炼钢。

2 化学成分要求2.1 规定值浇包分析和制品分析所确定的化学成分必须符合I规定的要求。

2.2 化学分析钢厂须提供浇包分析化学成分单,该单由厂长或厂长正式委派的代表签证。

对于1级设备的铸件,每批必须有一个零件作制品分析。

必须测定I中列出的元素百分含量。

该批分析用试样可在作力学性能试验用试件的边角料上截取。

若对材料作更全面的分析时,除表I规定的元素外,仅须测定残余元素通常的百分含量。

必须按MC1000D的规定进行这些分析。

3 制造3.1 制造程序开始制造前,铸造厂(车间)须制订包括以下内容的制造程序:——熔炼工艺;——铸造方法;——零件采购图,若试料与零件相连接或邻接,该图须注有试料的位置;——热处理条件;——标明在试料上取样的位置图;按时间先后为序列出热处理、取样、无损检验及补焊等各个操作过程。

样件按M160的要求制造样件,以试验制造方法。

3.2 铸造铸造方法由铸造厂(车间)选定。

该方法须在制造程序中注明(见3.1)。

3.3 机加工零件按采购图所标尺寸进行机加工。

3.4 交货状态——热处理封头以热处理状态交货。

性能热处理包括正火或淬火加回火。

淬火前奥氏体化温度和回火温度由铸造厂(车间)选定,使零件能达到本规范第4节所给出的要求。

热处理条件(1)须在制造程序中注明。

(1)热处理条件包括:升温速度、保温温度、保温时间和冷却速度。

热处理后,如果零件性能达不到要求,则可重新热处理(见4.4)。

供货商应建立记录分析卡。

4 力学性能4.1 规定值力学性能规定值列于表Ⅱ。

表Ⅱ(1)每组三块试样中,至多一个结果低于规定的平均值方可验收。

4.2 取样试验用试料由零件附件,或附于零件上的铸锭,或单铸试块组成。

在所有情况下,锭块在性能热处理前须与零件连在一起进行热处理。

试料的尺寸须足够截取规定试验和复试所用试样的需要。

锭块或附件的横截面最小尺寸应能代表压力容器的标准截面(不包括法兰和转换圆角),但不得小于28mm,也不得大于240mm。

在试料上截取试样时,试样的轴线离试料表面的距离至少等于试料厚度的四分之一,最小距离为14mm。

在零件标准厚度小于28mm的条件下,试料横截面的最小尺寸可等于该厚度,但应大于14mm,试样的轴线应在试料厚度的中层处。

附着锭块的尺寸和试样在锭块上的取向及位置,须在制造程序中注明(见3.1)。

4.3 试验4.3.1 试验项目和数量试验项目和数量列于下表Ⅲ表ⅢSSRHT:模拟消除应力热处理截取试样——如果在性能热处理前零件进行过补焊,以及零件未经消除应力热处理,应在性能热处理后截取试样。

——应在试料按M151规定经模拟消除应力热处理后截取试样。

正常保温温度为610℃。

当设备技术规格书或其它有关合同文件中有明确规定时,须按表Ⅲ中规定的温度测定该温度下的屈服强度。

批的定义所谓批是指来自同一炉,属于同一炉料的若干零件。

一批限定为5000kg。

对于阀体,最大厚度小于35mm者组成一批,35~65mm者组成一批,大于65mm者组成一批。

4.3.2 试验程序A——室温和高温拉伸试验a)试样试样尺寸应符合MC1000的规定。

b)试验方法必须按MC1000的规定进行拉伸试验,并记录以下数值:——残余伸长0.2%条件下屈服强度,MPa;——极限拉伸强度,MPa;——断后伸长率,%;——断后收缩率,%。

c)结果测得的结果必须符合表Ⅱ中规定的要求如果试验结果不是这样并且试样有物理缺陷(不影响制品的使用能力),或由于试样装夹不妥、或试验机运行失常而使试验结果不合格时则必须另取试样重作试验。

如果第2次试验合格,该零件予以验收,反之则按下述规定执行。

如果其结果不合格,不是由于上述任何一种原因所致,则可对测得的每个不合格结果再取双倍试样进行复试。

复试试样取自不合格试样的邻近部位,若复试结果均合格,则该零件予以验收,反之,则必须剔出(见4.4)。

B——冲击试验a)试样和试验方法KV冲击试样必须在相邻位置截取,这些试样的形状、尺寸及试验条件必须按MC1000规定施行。

每组试验要冲断3根试样,并记录其塑性断口百分率及侧向膨胀值,以作参考资料用。

试验温度为0℃。

b)结果必须满足表Ⅱ中对0℃时冲击值要求。

如果其中任一要求不满足,则该零件须予剔出(4.4)。

然而,不满意的试验结果仅是个别值低于所规定的最小值,而其它值均满足要求(平均值合格,仅一个低于规定值),则可按以下方法进行复试:在邻近不合格试样的取样部位,截取三根一组的两组试样,使其在与原组试样相同温度下进行试验。

如果两组试样中的任一结果不符合4.1的规定,则该零件须予剔出(见4.4)。

4.4 重新热处理一批零件由于一项或几项力学性能试验结果不合格而被剔除时,允许重新热处理。

重新热处理的条件必须列入试验报告。

在此情况下,试样必须按4.2的规定截取。

要进行的试验项目须与4.3的规定相同。

重新热处理只允许两次。

5 外观检查——表面缺陷全部热处理后,应对表面缺陷进行一次最终检验。

检验要求零件必须彻底清砂和修整,必须去除冒口、浇口、分型线和横浇道等。

然后按MC7200的规定,对零件作全面的外观检查。

在制造加工的各个过程中,应仔细检查零件,以确保金属的完好性。

零件不得有氧化皮、裂纹、疏松、砂眼或其它有害的缺陷。

按MC5000的规定进行磁粉检验。

用特种方法(蜡模铸造、陶瓷铸型等)铸造小零件,可按照5.2的规定以液体渗透检验代替磁粉检验。

5.1 磁粉检验表面进行磁粉检验的范围规定见下表:可记录的条件和检验准则尺寸等于或大于2mm的任一缺陷须考虑予以记录。

凡呈现下述磁痕的所有缺陷,都必须标明位置、清除或予以修补:——线状磁痕;——尺寸超过5mm的非线性磁痕;——3个或3个以上间距小于3mm的排列成行的磁痕;或间距为3~6mm,而分布长度超过20mm的磁痕。

如果两个磁痕间距小于其中较小者长度的两倍时,则该两个磁痕视作一个磁痕。

该磁痕的累计长度等于两个磁痕的长度之和加上两者间的距离。

此外,在磁粉检验中查出2~5mm的非线性磁痕时,必须对其所有表面进行液体渗透检验。

若呈现下述情况,须拒予验收:——直径大于4mm的圆形显示;——长度大于2mm的线状显示。

焊接边缘1级设备零件按B4000、2级设备零件按C4000准则。

5.2 液体渗透检验当不能进行磁粉检验或用以补充磁粉检验是对5.1规定的区域必须进行液体渗透检验。

必须按MC4000的规定进行检验。

在所有情况下对“O”形环承压面必须作进行液体渗透检验。

可记录条件和检验准则尺寸等于或大于2mm的任何一显示须考虑予以记录,呈现上述显示的所有缺陷,须测定其位置、清除或予以修补::——线状显示;——尺寸超过5mm的圆形显示;——3个或3个以上间距小于3mm且排列成行的显示;——在100cm2的矩形面积上,1级部件有5个或5个以上显示,2、3级部件有10个或10个以上的密集显示。

且其长边不超过20cm,该矩形处于显示评定最严重的部位。

焊接边缘:1级部件采用B4000,2级部件采用C4000准则。

当对O形环承压面进行液体渗透检验时,尺寸大于0.3mm任一显示须作为可记录的条件。

凡呈现下述显示的所有缺陷,都必须测定其位置予以修补:——尺寸大于1mm的显示。

如果没有上述任何成行或密集的显示,均予验收。

6 体积检验除另有规定外,零件应在热处理后进行所有检验。

按MC3200的规定进行射线照相检验。

6.1 检验区域在绘制成品图和检测样件后选定射线照相检验的区域。

制造商应为供应商规定以下内容:——焊接区域;——零件经受载荷时认为应力最大的部位;——深加工区域;——焊接边缘。

射线照相检验区域如下:6.1.1 1级设备用零件a)公称直径大于50mm的阀门:按本规范6.2的要求对整个零件的内部进行检验;b)公称直径小于或等于50mm的阀门;必须检验其接管端部,该端部相当于管道焊接的管嘴端和阀体连接的转接圆角部分(未经机加工)之间的区域。

c)其它零件:原则上须百分之百检验整个零件,如果不能作100%的检查,至少按MC3200规定的区域做射线照相检验。

6.1.2 用于C4440规定的系统的2级设备用零件阀门:整个阀门。

6.1.3用于C4440规定的系统之外的2级设备用零件a)对公称直径大于100mm的阀门,必须检查下述区域:待焊区、接管端部,由于须支撑载荷以及铸造方法造成的危险区域,以及须经深度加工的区域;b)对公称直径小于或等于100mm的阀门;必须检查其端部;c)对其它零件必须按本规范附件1图示规定的区域3和5,以及焊接边缘一同进行检验。

6.1.4 3级设备用零件a)对公称直径大于80mm的阀门,必须检查待焊区和端部;b)公称直径不超过80mm的阀门不要求作射线照相检验;c)对其它零件仅须检查其焊接边缘。

6.1.5 不承压的1和2级设备用零件检验焊接区域,零件经受载荷时认为应力最大的区域以及铸造方法造成的危险区域和须经深度加工的区域。

6.2 检验范围6.2.1 阀门类阀体端部或接管段焊接区的检验长度,从接管端部的定位线起,超过定位线的裕量不超过5mm。

如果胶片上显示出定位线时,裕量不受限制,检查去的长度则必须从定位线算起。

阀体端部或接管段焊接区的检验长度至少为所连接管道名义厚度的三倍,但该长度不超过75mm。

当阀体端部带有一盲法兰时,焊接区必须位于阀体端部,或接管段焊接边缘与靠近阀体端部焊接边缘一边的盲板法兰端面之间。

但是,该区域的长度从定位线算起不得超过所连接管道名义厚度的三倍或75mm。

6.2.2 其它零件从零件的最后形状的焊接边缘测量检查区的长度,至少等于壁厚的三倍但不超过75mm。

6.3 准则不管严重程度如何,下述缺陷不予验收:——裂纹;——芯撑残片;——冷铁残片。

按标准NF A 04—160规定的验收准则如下:6.3.1 1级设备用零件a)阀门——接管段和阀体端部焊接区:按1级严重程度;——接管段和阀体端部和零件的其余部位:按2级严重程度;b)其它零件——焊接边缘:按1级严重程度;——零件其余部位:按2级严重程度。

6.3.2 2级设备用零件a)阀门——接管段和阀体端部焊接区:按1级严重程度;——接管段和阀体端部:按2级严重程度;——其它部位按3级严重程度;b)其它零件——焊接边缘:按1级严重程度;——其它部位:按3级严重程度。

6.3.3 3级设备用零件a)阀门——接管段和阀体端部焊接区:按1级严重程度;——接管段和阀体端部:按2级严重程度;b)其它零件——焊接边缘:按1级严重程度;6.3.4 厚度小于或等于25.4mm的特种铸件用石蜡精密铸造:表Ⅳ列出了适用的准则和按标准ASTM E192规定的参考底片,以及参考底片与6.3.1、6.3.2、6.3.3中提到的严重程度的关系。