电阻焊电极材料热变形行为的研究

- 格式:pdf

- 大小:79.91 KB

- 文档页数:3

金属材料的热膨胀及热变形行为研究一、引言金属材料的热膨胀及热变形行为是金属材料研究的重要内容之一。

本文将从理论研究和应用上分别介绍金属材料的热膨胀和热变形行为。

二、金属材料的热膨胀行为研究金属材料的热膨胀是指金属材料受热后的长度、体积发生的变化。

在实际生活和工程应用中,金属材料常常受到温度变化的影响,因而其热膨胀行为的研究至关重要。

2.1 热膨胀理论热膨胀是由于物质分子运动引起的。

当物质受到热能的影响时,其内部分子会发生振动,振动幅度越大,热膨胀就越大。

因此,同样一份材料在不同温度下,其热膨胀会有所不同。

2.2 金属材料热膨胀的影响因素金属材料的热膨胀受到多种因素的影响,例如温度变化、材料本身的热膨胀系数、形状、尺寸以及内部结构等因素。

对于同一种材料,在不同的温度下,热膨胀系数也不尽相同。

2.3 金属材料热膨胀的应用热膨胀是金属材料制造中不可忽略的因素之一,例如在长度测量、工艺设计和材料制造中,都需要对金属材料的热膨胀行为进行精确控制和计算。

此外,在电子元器件的设计和生产中,也需要精确控制金属材料在高温环境下的热膨胀,以确保元器件的工作正常。

三、金属材料的热变形行为研究金属材料在高温下,由于内部分子的热运动和金属的结构变化,会出现热变形现象。

金属材料的热变形行为研究对于金属材料的加工和应用非常重要。

3.1 金属材料的热变形类型金属材料的热变形包括热膨胀、晶粒长大、塑性变形、蠕变等。

其中,热塑性变形是指金属在高温下,受到外力作用后形状产生变化,而又能回到原始形状的现象。

蠕变则是指金属在高温下,受到外力作用后形状被永久改变的现象。

3.2 金属材料热变形的影响因素金属材料热变形受到多种因素的影响,例如温度、应力、时间、材料本身性质等。

在高温下,热变形更容易发生,因此需要对不同材料在不同温度下的变形规律进行研究。

3.3 金属材料热变形的应用金属材料的热变形行为对于金属加工和金属材料应用非常重要。

在金属制造和加工中,需要根据金属材料的热变形特性来选择加工工艺和操作条件。

电焊条用线材的热影响区与焊接变形分析热影响区和焊接变形是电焊过程中常见的问题,它们对焊接质量和工件性能有着重要的影响。

本文将分析电焊条用线材的热影响区和焊接变形的原因,并提出相应的解决方法,旨在优化焊接过程,提高焊接质量。

1. 电焊条用线材的热影响区在电焊过程中,焊接热量可以逐渐传递到焊接件周围的材料中,导致热影响区的形成。

热影响区是指焊接区域及其附近材料发生的温度变化区域。

电焊条用线材的热影响区对焊接接头的性能、组织和力学性能等都有着直接影响。

1.1 热影响区的形成原因热影响区的形成主要与焊接过程中的热输入和热输出有关。

焊条材料的选择、焊接电流、焊接速度等参数都会影响热输入的大小。

而材料的导热性能、散热条件、环境温度等因素会影响热输出的大小。

1.2 热影响区的影响热影响区的存在会导致焊接接头附近材料的细晶区、熔合区和热影响区等微观区域发生组织相变、晶粒长大和应力分布不均匀等现象,进而影响焊接接头的力学性能和耐腐蚀性能。

2. 焊接变形的原因分析焊接变形是指焊接过程中工件的形状、尺寸和几何特征发生的变化。

焊接过程中产生的热应变和残余应力是造成焊接变形的主要原因。

2.1 热应变焊接过程中,由于焊接热量的输入和输出不均匀,焊接接头受到瞬时的热膨胀和热收缩,产生瞬间应变,从而引起焊接接头的变形。

2.2 残余应力焊接接头在焊接冷却后,由于焊接区域的温度梯度和相变引起的体积变化,会导致残余应力的产生。

这些残余应力会导致焊接接头发生不可逆的塑性变形和变形畸变。

3. 解决热影响区和焊接变形的方法针对热影响区和焊接变形的问题,以下是一些解决方法的推荐:3.1 控制焊接参数合理选择电焊条和线材的材料和规格,确定适当的焊接电流、焊接速度和预热温度,可以有效控制焊接过程中产生的热量,从而减小热影响区的范围。

3.2 采用适当的焊接顺序通过分多道焊或者采用交替焊接顺序,可以有效减小焊接接头的热影响区,降低残余应力的产生,从而减小焊接变形。

金属材料高温变形行为模拟与失效分析方法高温变形行为模拟与失效分析是金属材料研究中的重要课题之一。

在高温环境下,金属材料的性能和行为会发生显著的变化,因此需要进行相应的模拟和分析,以便更好地理解、预测和控制材料的高温变形和失效行为。

本文将介绍金属材料高温变形行为模拟与失效分析的方法。

一、高温变形行为模拟方法1. 热变形试验热变形试验是研究金属材料高温变形行为的重要实验手段。

它通过在高温条件下进行材料的拉伸、压缩、扭转等变形试验,来模拟和研究材料在高温下的变形行为。

常用的热变形试验方法有热拉伸试验、热压缩试验和热扭转试验等。

2. 热力学建模热力学建模是利用物理、数学和计算机模拟等方法,建立金属材料高温变形行为的数学模型。

通过对材料的热力学性质、塑性行为和组织变化等进行建模和仿真,可以预测材料在高温下的变形行为。

常用的热力学建模方法有有限元分析、计算流体力学等。

3. 材料本构模型材料本构模型是用来描述金属材料高温变形行为的数学模型。

它通过对材料的应力-应变关系进行建模,来模拟和预测材料在高温下的变形行为。

常用的材料本构模型有弹性模型、塑性模型和粘塑性模型等。

二、失效分析方法1. 断裂力学分析断裂力学分析是研究金属材料高温失效行为的重要方法之一。

它通过对材料的断裂行为进行力学分析,来研究和揭示材料在高温下的失效机制。

常用的断裂力学分析方法有线性弹性断裂力学、塑性断裂力学和破裂力学等。

2. 组织分析金属材料的组织对其高温变形和失效行为有着重要的影响。

因此,通过对材料的组织进行观察和分析,可以揭示其高温变形和失效机制。

常用的组织分析方法有金相显微镜观察、扫描电镜观察和透射电镜观察等。

3. 数值模拟数值模拟是利用计算机和数值计算方法,对金属材料高温变形和失效行为进行模拟和分析的方法。

通过建立相应的数学模型和计算模型,可以预测材料在高温下的变形和失效行为。

常用的数值模拟方法有有限元分析、计算流体力学和分子动力学模拟等。

焊接接头的变温热疲劳行为与寿命预测引言:焊接接头是工程结构中常见的连接方式,其质量和性能直接影响着工程的安全和可靠性。

在实际工作中,焊接接头常常会受到温度变化的影响,从而引起变温热疲劳行为。

了解焊接接头的变温热疲劳行为并进行寿命预测,对于工程结构的设计和维护具有重要意义。

一、焊接接头的变温热疲劳行为1. 热循环载荷引起的变温热疲劳焊接接头在工作过程中常常会受到温度的周期性变化,这种变化会引起焊接接头的热循环载荷。

热循环载荷会导致焊接接头内部产生应力集中和塑性变形,从而引起热疲劳损伤。

2. 温度梯度引起的变温热疲劳焊接接头在冷却过程中,由于焊接接头不同部位的冷却速度不同,会导致焊接接头产生温度梯度。

温度梯度会引起焊接接头的热应力和变形,从而引起热疲劳损伤。

二、焊接接头寿命预测方法1. 经验法经验法是一种常用的焊接接头寿命预测方法。

根据实际工程经验和试验数据,结合焊接接头的材料和工况条件,通过经验公式或图表,对焊接接头的寿命进行预测。

这种方法简单快捷,适用于一些简单的工程结构。

2. 数值模拟法数值模拟法是一种基于有限元分析的寿命预测方法。

通过建立焊接接头的有限元模型,考虑材料的本构关系和工况条件,对焊接接头的应力、应变和温度分布进行数值模拟。

然后根据材料的疲劳性能曲线,对焊接接头的寿命进行预测。

这种方法可以考虑更多的影响因素,预测结果更加准确。

三、焊接接头寿命预测的影响因素1. 材料性能焊接接头的材料性能对其热疲劳寿命有着重要影响。

材料的强度、韧性和疲劳性能等因素都会影响焊接接头的寿命。

2. 工况条件焊接接头的工况条件也是影响其寿命的重要因素。

工况条件包括温度变化范围、循环次数、应力水平等。

不同的工况条件会导致焊接接头的热疲劳行为不同,从而影响其寿命。

3. 焊接工艺焊接工艺对焊接接头的质量和性能有着重要影响。

焊接工艺包括焊接电流、焊接速度、焊接温度等参数。

不同的焊接工艺会导致焊接接头的组织结构和应力分布不同,从而影响其热疲劳行为和寿命。

焊接过程中的热应力与变形控制方法研究摘要:近年来,焊接技术在制造工业中得到了广泛应用。

然而,焊接过程中常常存在热应力和变形的问题,这些问题会对焊接结构的完整性和质量产生不利影响。

因此,热应力和变形的控制成为焊接工程中的重要研究领域。

本研究旨在探讨焊接过程中热应力和变形的形成机理,并通过对各种控制方法的研究,提出有效的控制策略以改善焊接质量。

关键词:焊接;热应力;变形;控制方法一、意义1.1热应力与变形对焊接质量的影响在焊接过程中,由于热输入引起的温度梯度会导致材料的热膨胀和收缩,从而产生热应力和变形。

这些热应力和变形会对焊接结构的完整性和性能产生负面影响,如引起裂纹、变形失真、残余应力等问题。

因此,理解和控制焊接过程中的热应力和变形,对于确保焊接质量及结构的可靠性至关重要。

1.2热应力与变形控制的重要性焊接应力和变形的控制是焊接工艺的关键之一。

通过合理的控制方法,可以有效降低焊接过程中的热应力和变形,提高焊接质量和结构完整性。

同时,减小热应力和变形还能够减少焊接残余应力,提高焊接材料的疲劳寿命和耐蚀性。

因此,研究焊接过程中热应力和变形的控制方法,具有重要的理论意义和实际应用价值。

二、焊接过程中热应力与变形的形成机理2.1焊接热循环及其影响焊接过程中的热循环包括预热、加热、保温和冷却等阶段。

这些阶段中的温度变化引起了材料的热膨胀和收缩,从而产生热应力和变形。

预热阶段可以降低焊接应力和变形,提高焊接质量。

加热阶段是焊接结构形成的过程,其温度变化对焊接质量有重要影响。

保温阶段保证焊接材料达到充分熔化和固化的温度。

冷却阶段决定了焊接后材料的最终状态,控制冷却速率可以减轻热应力和变形。

2.2材料性质对热应力和变形的影响焊接过程中材料的热导率、热膨胀系数、熔点等性质会对热应力和变形产生影响。

不同材料之间的差异性会导致焊缝处出现应力集中现象,从而增加了热应力的产生。

材料的热导率决定了热能传导的速度,高热导率材料能够更有效地分散热量,降低热应力和变形。

关于滑移导轨电阻焊接问题及解决方案为了减轻汽车车身质量,提高汽车的安全性及延长使用寿命,在汽车车身制造过程中,电阻点焊是主要的焊接工艺,其焊点质量的好坏对保证车身装配质量、控制车体误差有重要影响但无论采用何种材料和工艺,在电阻点焊过程中,飞溅及变形均是影响点焊质量的主要问题。

已往主要从调节焊接参数(如电流、点焊时间或压力等)方面来降低电极磨损及延长电极寿命,希望以此来降低飞溅及变形带来的危害,通过分析电阻点焊熔核飞溅和翘曲变形产生的机理,设计了一种具有防止飞溅和减少翘曲变形的复合电极。

在电焊电极端部设置一个增强护套可有效抑制点焊过程中出现的飞溅现象,并可显著减少工件表面的压痕深度及翘曲变形量。

主要从点焊电极形状及外套材料的角度,设计防飞溅和翘曲变形的电阻点焊复合电极, 解决车身点焊过程中焊接飞溅和变形问题。

分析点焊熔核飞溅和翘曲变形产生的机理:电阻点焊过程中,在电流焦耳热的作用下,焊接区中心部位的金属首先熔化并形成液态熔核区,液态熔核周围是高温固态金属,在电极压力作用下产生塑性变形和强烈再结晶,形成包裹着液态金属的高温塑性金属环,简称塑性环。

熔核飞溅的产生是因为塑性环被挤破导致内部熔化金属外泄而引起的。

塑性环破裂的模式有两种:第1种情况是随着焊接通电时间的延长,液态溶核区和塑性环都不断涨大,当塑性环的直径超出电极头的尺寸后,两电极头中间只有液体溶核,在电极压力作用下,液体溶核将失去约束挤破塑性环而发生飞溅;第2种情况是由于焊接电流过大导致液体溶核的生长大于塑性环的扩展速度,从而将塑性环挤破产生飞溅。

根据上述分析可知,电阻点焊产生飞溅的根源是因为塑性环的破裂所引起的。

翘曲变形是由于点焊加热时,焊接区局部温度快速上升,材料发生软化,电极头压入母材引起较大的塑性变形而导致。

解决方案1:复合电极:根据上述分析可知,在焊接过程中保证塑性环不破裂是防止飞溅发生的关键。

点焊电极的主要作用是保持电流密度均衡,集聚焊点处的电流及保持焊接过程中热量平衡。

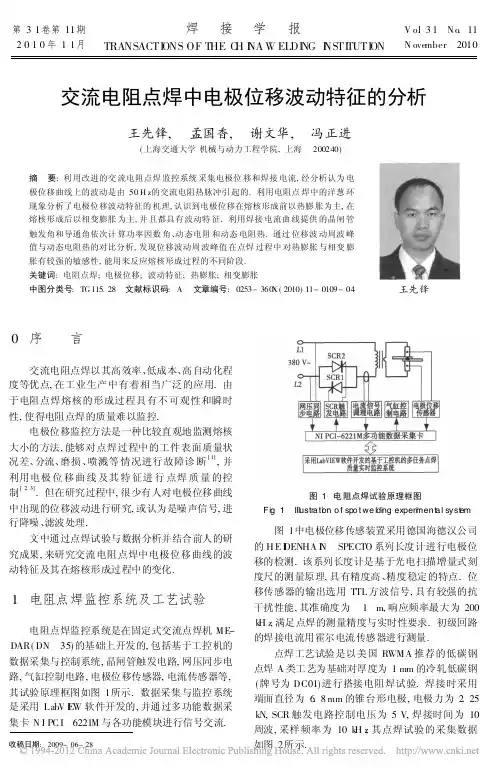

第31卷第11期2010年11月焊 接 学 报TRANSACTI ONS OF T HE C H I N A W ELDI NG I N STI TUTI ONV o.l 31 No .11N ove mber 2010收稿日期:2009-06-28交流电阻点焊中电极位移波动特征的分析王先锋, 孟国香, 谢文华, 冯正进(上海交通大学机械与动力工程学院,上海 200240)摘 要:利用改进的交流电阻点焊监控系统采集电极位移和焊接电流,经分析认为电极位移曲线上的波动是由50H z 的交流电阻热脉冲引起的.利用电阻点焊中的洋葱环现象分析了电极位移波动特征的机理,认识到电极位移在熔核形成前以热膨胀为主,在熔核形成后以相变膨胀为主,并且都具有波动特征.利用焊接电流曲线提供的晶闸管触发角和导通角依次计算功率因数角、动态电阻和动态电阻热.通过位移波动周波峰值与动态电阻热的对比分析,发现位移波动周波峰值在点焊过程中对热膨胀与相变膨胀有较强的敏感性,能用来反应熔核形成过程的不同阶段.关键词:电阻点焊;电极位移;波动特征;热膨胀;相变膨胀中图分类号:TG 115.28 文献标识码:A 文章编号:0253-360X (2010)11-0109-04王先锋0 序 言交流电阻点焊以其高效率、低成本、高自动化程度等优点,在工业生产中有着相当广泛的应用.由于电阻点焊熔核的形成过程具有不可观性和瞬时性,使得电阻点焊的质量难以监控.电极位移监控方法是一种比较直观地监测熔核大小的方法,能够对点焊过程中的工件表面质量状况差、分流、磨损、喷溅等情况进行故障诊断[1],并利用电极位移曲线及其特征进行点焊质量的控制[2,3].但在研究过程中,很少有人对电极位移曲线中出现的位移波动进行研究,或认为是噪声信号,进行降噪、滤波处理.文中通过点焊试验与数据分析并结合前人的研究成果,来研究交流电阻点焊中电极位移曲线的波动特征及其在熔核形成过程中的变化.1 电阻点焊监控系统及工艺试验电阻点焊监控系统是在固定式交流点焊机ME -DAR(DN 35)的基础上开发的,包括基于工控机的数据采集与控制系统,晶闸管触发电路,网压同步电路,气缸控制电路,电极位移传感器,电流传感器等,其试验原理框图如图1所示.数据采集与监控系统是采用LabV I E W 软件开发的,并通过多功能数据采集卡N I PC I 6221M 与各功能模块进行信号交流.图1 电阻点焊试验原理框图Fig 1 Illustra ti o n o f spo t we lding experm i en t a l syst em图1中电极位移传感装置采用德国海德汉公司的H E I D ENHA I N SPECTO 系列长度计进行电极位移的检测.该系列长度计是基于光电扫描增量式刻度尺的测量原理,具有精度高、精度稳定的特点.位移传感器的输出选用TTL 方波信号,具有较强的抗干扰性能,其准确度为 1 m,响应频率最大为200k H z ,满足点焊的测量精度与实时性要求.初级回路的焊接电流用霍尔电流传感器进行测量.点焊工艺试验是以美国RWMA 推荐的低碳钢点焊A 类工艺为基础对厚度为1mm 的冷轧低碳钢(牌号为DC01)进行搭接电阻焊试验.焊接时采用端面直径为6.8mm 的锥台形电极,电极力为2.25kN,SCR 触发电路控制电压为5V,焊接时间为10周波,采样频率为10k H z ,其点焊试验的采集数据如图2所示.110 焊 接 学 报第31卷图2 点焊工艺试验的采集数据Fig 2 A cqu isition da t a o f we lding sam p l e2 电极位移波动特征及其机理2.1 电极位移的波动特征从图2点焊工艺试验的采集数据可以看到,当焊接电流开启时,电极位移曲线上有波动,而当焊接电流停止时,这种波动消失.将位移曲线局部放大,如图3所示,每个位移波动称为一个位移波动周波,包括波峰、波谷、上升沿和下降沿.上升沿的纵向距离称为位移波动周波的峰值.由图3可知,位移曲线上的这种波动周期为10m s ,即半个周波.由此可知,这种波动是由50H z 的焊接电流引起的.文献[4]在研究点焊接触电阻的变化时提到,用同一台点焊机进行点焊,当使用中频直流(M FDC )电源时,没有高峰值电流与机械振动,而用交流电源时则有,从而引起接触电阻下降速度的不同.由此可以推断,交流电阻点焊时的机械振动是由50H z 的交流电阻热脉冲引起的,也就是文中点焊试验中所采集的电极位移曲线上的波动特征.图3 电极位移曲线的局部放大Fig 3 Loca l en l a rg ing disp l a cem ent curve2.2 电极位移波动的机理文献[5]在焊接时间比较长的熔核剖切面的宏观组织中发现了环行花纹,并被称为洋葱环.洋葱环的形成过程:在正常的焊接工艺里,随着焊接时间增加,熔核尺寸逐渐增大;但经过一定时间后,达到了饱和,尽管继续通电,反而产生冷却凝固,使熔核的液态部分缩小.因为用的是交流电,冷凝过程中,电流在峰值附近时凝固区再次熔化,即使未达到再次熔化,也使凝固速度减慢;而在电流接近于零的附近时,凝固速度非常快.环行花纹就是在每半周中重复这种现象的凝固金属的溶质或溶质的浓度发生变化所造成的.而在正常的点焊过程中,由于没有这种持续加热的冷却过程,因而其熔核的宏观切面没有洋葱环.图4a 为普通焊接时焊核的低倍组织形貌,图4b 为普通焊接时的电流波形,图4c 为断电二分之一周时焊核的低倍组织形貌,图4d 为断电二分之一周时的电流波形.对比图4a 和图4c 可以看出,当焊核开始冷凝时断电半周,然后又恢复通电后所得的环行花纹,其仅在断电半周处环的间隔才变宽,这就证实了原先的设想,环行花纹是由于每半周波的重复冷却、加热而造成的.图4 焊核内产生的环行花纹F ig 4 C ircu lar patt e rn p roduced in nugge t从洋葱环现象可以推断出,在熔核形成后长大的过程中,由于交流电阻热脉冲的作用,当焊接电流接近零时,熔核外围的熔化区将会凝固或熔化速度放慢;当焊接电流接近峰值时,熔核外围金属的熔化速度将会增加.由于低碳钢的熔化状态与固态的密度不同,被电极夹持的工件厚度将会随之变化,即当焊接电流接近峰值时增加,而当焊接电流接近零时减少,从而导致电极位移曲线发生波动.在基于电极位移的电阻点焊监控系统中,当提取位移实时信号来反应熔核尺寸时,以提取每个位移波动周波峰值处的电极位移值最为精确.因在峰值处熔核熔化第11期王先锋,等:交流电阻点焊中电极位移波动特征的分析111到最大,而在谷值点熔核有可能已经部分凝固.由电阻热而导致的金属膨胀为热膨胀,而由相变产生的热膨胀为相变膨胀.由上面的分析可以进一步推断在熔核形成前,电极位移主要以热膨胀为主;而在熔核形成后,电极位移主要以相变膨胀为主.基于同样的原理,金属的热膨胀过程同样出现波动现象,从而导致有交流电通过工件时,电极位移曲线有波动,相反则没有.3 计算与分析在点焊过程中,由于交流电阻热脉冲的作用,使熔核的最高温度曲线也呈波浪形上升[6],从而导致电极位移曲线的波动.根据电极位移波动的机理,由图3可知,当焊接电流较大时,位移波动周波处于上升沿,而当焊接电流趋于零时,位移波动周波处于下降沿.因此位移波动周波的波动反应出交流电阻热的变化,而其峰值最能体现位移波动的幅度.因此,当知道产生的动态电阻热时有利于分析位移波动特征.3.1 动态电阻热的计算由于点焊试验中还采集了初级回路的焊接电流,根据文献[7]的方法,可以计算出每个焊接半周波的动态电阻.具体计算步骤如下.工艺试验中焊接电流与电极位移信号均以网压同步电路提供的触发信号进行同步采样,因此可以由焊接电流的波形提供各半周波的触发角和导通角,根据触发角,导通角和功率因数角的关系式(1),用数值逼近求根方法获取各半周波的功率因数角,再根据式(2)计算出各半周波的初级回路的动态电阻,即sin( + - )-si n ( - )exp- /tan =0(1)R m = L cot m(2)式中: 为触发角; 为导通角; 为功率因数角; m 为各半周波的功率因数角;R m 为各半周波的初级回路的动态电阻;L 为电阻点焊装置的电感; 为电源的角频率.假定被焊工件的厚度是均匀的,则L 为恒定数.由于这里只作定性分析,设 L =1,则式(2)变为R m =co t m(3)知道各半周波的动态电阻后,可计算相应的动态电阻热为Q m =I 2mR m t m(4)式中:Q m 为各半周波的电阻热;I m 为各半周波的焊接电流有效值,可由采集的焊接电流波形根据均方根算法获得;t m 为半周波时间0.01s .3.2 位移波动周波峰值与动态电阻热等参量的对比分析以点焊半周波为单位,将图2所示焊接样本的位移波动周波峰值、动态电阻热、焊接电流有效值和动态电阻的曲线放在一起进行对比分析,如图5所示.图5 位移波动周波峰值和动态电阻热与焊接电流有效值以及动态电阻的曲线图F ig 5 Curves o f d isp l a cem ent fluctuation peak ,dy -nam ic re sist ance hea ,t we l d ing cu rren t and dy -nam ic re sist ance112焊 接 学 报第31卷由图5可知,虽然位移波动周波的波动反应交流电阻热的变化,但是其峰值与动态电阻热并没有线性相关性,与焊接电流有效值以及动态电阻也无线性相关性(这进一步说明电极位移曲线的波动不是由电磁波引起的干扰信号).从焊接电流有效值曲线来看,由于焊接电流的大小主要由晶闸管触发角控制的,因此在焊接过程中,其半周波有效值的相对变化很小.工件间的接触电阻由于受电阻热的作用初始变化较大,从而使动态电阻曲线在初始阶段发生较大变化.而动态电阻热是焊接电流与动态电阻综合作用的结果,由于焊接电流较稳定,因此动态电阻热曲线与动态电阻曲线有较大的相关性.动态电阻热在初始阶段处于上升趋势,而位移波动周波峰值却由较大值迅速下降,这是由于在熔核形成之前,电极位移以金属热膨胀为主.而随着焊点温度的升高,低碳钢线膨胀系数的增量迅速减小,从而使热膨胀增量也迅速变小.之后,动态电阻热基本维持稳定,而位移波动周波峰值开始增加,这是由于熔核形成之后,电极位移以金属相变膨胀为主.而随着焊点温度的升高,低碳钢相变膨胀的速度越快,从而使位移波动周波的峰值变大.当位移波动周波峰值达到局部最大时,熔核的成长速度达到最大.之后由于受工件厚度的限制,熔核越大,温度越高,散热越快,致使相变膨胀伸缩幅度减小,熔核长大的速度逐步下降.相应地,位移波动周波峰值也相应地下降.图5中,位移波动周波峰值曲线在第5个半周波时达到最小,之后开始增加,进入以相变热膨胀为主的阶段.因此可以认为位移波动周波峰值在初始阶段达到最小时熔核开始形成,而之后进入熔核长大阶段.这与用动态电阻达到峰值前后来划分熔核的形成阶段与长大阶段基本上是一致的[3],因为此时的动态电阻也达到最大.4 结 论(1)对电阻点焊监控系统采集的电极位移曲线的波动特征进行了分析,电极位移曲线的波动周期为半个周波,是由50H z的交流电阻热脉冲引起的机械振动.(2)由电阻点焊的洋葱环现象推断出熔核在形成与长大的过程中同样存在着由于交流电阻热引起的焊点的波浪式热膨胀与相变膨胀,从而导致电极位移曲线的波动特征.(3)利用电阻点焊系统采集的焊接电流曲线分别计算了以半周波为单位的焊接电流有效值、动态电阻、动态电阻热,并分析了它们之间的相互关系.(4)通过位移波动周波峰值与动态电阻热的对比分析,可以用位移波动周波峰值在初始阶段的最小值来划分熔核的形成阶段与长大阶段,并验证了电极位移在熔核形成阶段以热膨胀为主,而在长大阶段以相变膨胀为主.参考文献:[1] 许 君,李永兵,陈关龙.轿车车身电阻点焊质量实时监测系统[J].焊接学报,2006,27(4):41-44.Xu Jun,L iY ongb i ng,Chen Guan l ong.W el d i ng qualit y rea-l ti m e m on i tori ng s yste m f or au to-body asse mb l y[J].Transacti ons of theC h i naW el d i ng Insti tuti on,2006,27(4):41-44.[2] 曾 志,张延松,张小云.基于电极位移的电阻点焊控制器研究[J].中国机械工程,2007,18(15):1830-1832.Zeng Zh,i Zhang Y ansong,Zhang X i aoyun.Research on res i s-tance spot w el d i ng con troll er based on t h e el ectrode d i sp l ace m ent[J].C h i na M echan i cal Eng i neeri ng,2007,18(15):1830-1832.[3] 张鹏贤,张宏杰,陈剑虹,等.基于电极位移信号特征分析的电阻点焊质量监测[J].机械工程学报,2006,42(10):176-181.Zhang Pengx i an,Zhang H ongjie,Chen J i anhong,et a l.Quality m on i tori ng of resistance spot w el d i ng bas ed on electrod e d i sp l ace-m ent characteri sti cs anal ys i s[J].Ch i n ese Jou r n al ofM echan i calE ngi neeri ng,2006,42(10):176-181.[4] L iW,C erjanec D,G rzad zi n s k iG A.A co m parative s t udy of si n-gle-ph ase AC and mu lti phase DC res i stan ce s pot w elding[J].AS M E Journal ofM anufacturi ng Science Eng i neeri ng,2005,127(3):583-589.[5] 浜崎正信.搭接电阻焊[M].尹克里,译.北京:国防工业出版社,1977.[6] L iY B,L i n Z Q,H u S J,e t al.M agnet ohydrodyna m i c behavi orsi n a resistance s pot w eld nugget und er d i ff eren t w el d i ng currents[J].Science i n C h i na S eries E:T echnological Sciences,2008,51(9):1507-1515.[7] Seong W H,K i m G I,Cho i J,et a l.Resistance s pot w eldingqualit y con troller for u se i n m ot or veh i cle m anu f acture:Korea,99000246-A[P].1999-01-15.作者简介:王先锋,男,1979年出生,博士.研究方向为电阻点焊质量监控.发表论文3篇.Em ai:l xf w ang0812@sohu.co mMA I N TOPI CS,ABSTRACTS&KEY WORDS2010,Vo.l31,No.11m al and force i n keyho le we l d poo l is t he key to regulate thew e l ding para m eters and rea lize the autom ati c w e l d i ng of variab l ecross-secti on samp l e.The contro l dev i ce o f the VPPA w e l d i ngsyste m was constructed based on80C196KC.So it can regu l atew e l ding para m ete rs i n rea-l ti m e and keep the ba lance bet weentherma l and force dynam icall y and reali ze the var i able po laritykeyho l e p l as m a arc verticalw e l d i ng process of variab le cross-sec-ti on alu m i nu m a lloy.K ey word s: var i able po larity p l as m a arc;variab le cro ss-secti on;contro lB razing process of al um ina cera m i c to stee l ZHANGW anhong1,2,L I N i ng1(1.Schoo l o fM a teria l s Sc i ence&Eng-ineering,H enan U n i v ers it y of Science and T echno l ogy,L uoyang471003,H enan,Chi na;2.H enan K ey L aboratory of AdvancedN on-ferrous M eta l s,L uoyang471003,H enan,Ch i na).p97-100Abstrac t: Ce ram ics/m eta ls jo i ning is w i de l y app lied inae rospace and electron ic industry,i nstru m ents,fuel cells fields.A l2O3cera m ic w as brazed to Q235steel i n v acuum w i th acti vefill er a ll oys Cu75T i25,Cu70T i30,Cu80T i20and Cu85T i15,re-spectively.T he bendi ng strength o f each spec i m en and the m-i croha rdness o f the i nte rface w ere tested,and the results sho w ed tha t the Cu75T i25filler w as the best ratio o f fill e rm e ta,l and the opti m u m brazi ng param eters w ere1100 and20m i nu tes.A t the opti m i zed temperature,the active fill e r a lloy m e lts suffi c i en-t ly and fills j o int gap,then mu t ua lly d iffuse i nto cera m ic and stee l si des.T he bond i ng interface i s composed of t hree layers o f reac-ti on laye r formed by m icroporous cera m ics filled w ith li qu i d ac-ti ve a lloy,T-i Cu a lloy layer and steel si de d iffused l ayer.XRDanalysis shows that A l Cu4,Cu3T i O4,T i C,T i F e2phases f o r m i nthe bondi ng zone,and t he m icro structure o f bond i ng area is dense and t here are no de fects.A ccordi ng l y a good m eta ll urg i ca l comb i nati on of ce ra m ic/stee l is ach i eved.K ey word s: ac ti ve brazi ng;Cu75T i25;A l2O3cera m ics;Q235stee;l i n terfaceInfluence of boundary conditi on on h igh frequency i nducting p late bending Z HOU H ong1,2,L I G an2,Z HU H ongjuan1 (1.Schoo l of N av alA rch itect ure and O cean Eng i nee ri ng,Jiang-s u U n i versity of Science and T echno l ogy,Zhen jiang212003, Ji ang s u,Chi na;2.Schoo l of N aval A rch itect ure,O cean and C i v il Eng i neering,Shangha i Jiao Tong U n i versity,Shangha i 200030,Ch i na).p101-104Abstrac t: The p l ate bend i ng process by high frequency induction heati ng appara t us w as analyzed w ith AN S Y S so ft w are based on t he ther m a-l e lastic-plastic fi n i te e l em ent ana lysis for the m il d stee l p l a te.N u m erical resultsw ere used to qua litatively an-a lyze the infl uences of t he changes o fm ater i a l and panel bounda-ry cond iti on on t he te m pera t ure field,fi nal shrinkag e and angu lar d i stortion,wh i ch can prov ide the d i g ita l suppo rt f o r au t om atic m ach i n i ng o f sh i p plates.T he res u lts show ed tha t t he tota l stress in p l a te w oul d i ncrease,l ow-stress zone w ould decrease and the transve rse shr i nkage wou l d i ncrease when the constra i nt po i nts increased at t he edges of the long itude directi on.A t the sameti m e,t he long itud i na l shri nkage and t he transv erse angu l a r dis-torti on a re opposite to t he transve rse shr i nkag e trend.But the long itud i nal angular dist o rti on decreases fi rstl y,and then i ncrea-ses w ith t he i ncrease of constra i nt po i nts a t t he edges of the l ong-i tude d irec ti on.W it h the constra i nt be i ng streng t hened,the dis-p l ace m ents at different d i recti ons decrease.K ey word s: h i gh-frequency i nduction heati ng;curved p l a te bend i ng;resi dua l plasti c strain;ther m a-l e l astic-p l astic f-i n ite ele m entReconstruction of e m ission coeffic ien ts for w elding arc based on iterati ve a l gor ithm X I ONG Jun,Z HANG G uang j un, HU Y utang(State K ey L aboratory of A dvanced W e ldi ng P roduc-ti on T echno logy,H arbi n Institute of T echno logy,H a rbin 150001,Ch i na).p105-108Abstract: T his i nvestigati on attempted to retr i eve the e-m i ssi on co efficients o fw e l d i ng arc by an a l g ebra i c reconstructi on technique(ART).T he ART a l go rith m w as prog ramm ed w ith M ATLAB language,and a d i sp laced G aussian m ode lw as used to va li date the e fficiency of t he progra m.T he intensities of a free burning a rc w ere acqu ired by t he i m ag i ng m ethod.The em iss i on coe fficients we re reconstructed by the dev eloped ART progra m, and t he resu lts we re co m pa red to tha t reconstructed by t he ex ten-si ve l y used A be l inversion.The results sho w tha t the ART a l go-rith m has a h i gh prec i s i on and can be used for the reconstructi on o f e m ission coe ffi c ients of w eldi ng arc.K ey words: w eldi ng arc;spectroscopic diagnosis;em is-si on co efficien t;ART a l gor it hmAnal ysis on e l ec trode d isp l ace m en t f l uc tuation characteris-tics in AC resistan ce spot we l d i n g W ANG X i anfeng, M E NG Guox i ang,X I E W enhua,FENG Zheng ji n(Schoo l o fM e-chan ica l and Powe r Eng i nee ri ng,Shanghai Jiao T ong U n i versity, Shangha i200240,Ch i na).p109-112Abstract: T he si gnals o f electrode disp l ace m ent and w e l ding current w ere sa m pled by the i m proved mon it o ri ng system o f AC res i stance spo t w eldi ng(R S W).The fl uctuati on charac-ter i sti cs of t he e lectrode displace m en t were analyzed,and it w as concluded t hat t he displace m en t fl uctuati on w as caused by50H z A C resistance hea t pulse.T he m echanis m of electrode d i sp lace-m ent fluc t uation w as analyzed by on i on phenom enon i n RS W, and t he resu lts sho w ed t hat t he electrode disp l ace m entw as m ai n-ly caused by ther m a l expansi on before t he nugge t for m ation and by phase transiti on expansion a fter that,and there w ere t he fluc-tua tion character i sti cs i n both expansi on.T he power factor an-g le,dyna m ic resi stance and dyna m i c res i stance hea tw ere calcu-lated w ith the fir i ng ang le and conduction ang le prov ided by the w e l ding current curve.Through t he com parative analysis on the peak o f the displace m ent fl uctuati on cy cle and the dyna m ic re-si stance heat,it w as found that the for m er w as sensitive to the the r ma l and phase transiti on expansion,and can be used to re-fl ect the d ifferent stag es of the nugget for m ati on process.K ey word s: resistance spo t w eldi ng;e lectrode d i sp lace-m ent;fluct uation character i stics;t her m a l expansi on;phase tran-siti on expansion。

焊接热影响区与变形控制研究随着工业化的发展,焊接已成为各种加工生产中不可或缺的一项工艺。

然而,焊接过程中会产生热影响区和变形等问题,这些问题将对焊接件的质量和性能产生严重影响。

因此,焊接热影响区与变形控制研究成为焊接领域的重要研究方向。

一、焊接热影响区焊接时,焊接区域的温度会上升到较高的温度,焊接材料发生熔化并冷却后,会产生热影响区。

该区域内晶粒尺寸发生变化,组织发生相应的变化,甚至会出现显微裂纹等现象。

这些影响会对焊接件的力学性能、腐蚀性能、低温性能等造成很大的影响。

焊接热影响区可以通过正确的焊接工艺进行控制。

例如,预取母材温度低于实际焊接材料的熔点,可以控制热影响区域的大小,同时精细的选材和工艺也可以控制热影响区内组织的均匀性、晶粒尺寸等。

二、焊接变形焊接过程中,材料受到热的影响会膨胀,冷却后又会收缩。

当焊接完成后,焊接件可能会出现变形或扭曲等问题。

这些问题将会对产品的外观质量、尺寸精度、装配等产生影响。

焊接变形的控制方法较为多样。

一方面可以采取中控工艺,在焊接前加入一定的预应力,减少后期变形。

另一方面,还可以采用针对性切割衬垫的方法,控制之前的变形行为。

三、综合控制针对焊接热影响区和焊接变形,综合控制是非常重要的。

正确的选材,精细的焊接工艺,以及针对性的变形控制都需要合理的考虑和整合。

例如,在焊接过程中,通过根据料子材质和形状进行计算,制定出针对性的加热曲线,来保证焊接过程的温度变化较为均匀,从而减少热影响区的影响。

同时,也需要在切割衬垫、预应力的选择等方面进行合理的考虑和调整,使其更符合实际需求。

四、未来展望随着科技和工艺的不断进步,焊接热影响区与变形控制技术也将会不断提高和完善。

未来,将会有更多的研究者应用数值模拟、仿真等方法,研究出更加精确的不同材质焊接过程中的变形情况,探索出新的焊接方法和工艺。

同时,也需要加强对于实际产品的测试、验证,让理论研究与实际需求更为贴近,从而提升产品的质量和性能。

电阻焊张力减径钢管的应变硬化行为研究摘要:电阻焊是一种常用的金属加工方法,通过加热金属管道并施加压力来减径管道,从而改善其机械性能。

本文通过对电阻焊张力减径钢管的应变硬化行为进行研究,采用实验方法和数值模拟方法相结合的方式,分析了加热温度、应变速率和时间对应变硬化行为的影响,为电阻焊张力减径钢管的优化设计提供了理论依据。

1. 引言电阻焊张力减径是一种常见的金属加工方法,通过热加工和力学变形来改善钢管的力学性能。

在这一过程中,钢管受到复杂的热-机械耦合效应的影响,导致材料的应变硬化行为发生变化。

因此,了解电阻焊张力减径钢管的应变硬化行为具有重要的理论和实际意义。

2. 实验方法2.1 材料选取本研究选取了一种常见的碳素结构钢作为实验材料,具有良好的可焊性和可加工性。

材料的化学成分及机械性能在实验前进行了测试和分析。

2.2 实验装置采用电阻焊机作为实验装置,通过施加电流和力来实现钢管的加热和变形。

实验中,根据实际需求调整加热温度、应变速率和时间参数。

2.3 实验过程将选定的钢管样品放置在电阻焊机中,施加适当的电流和力来进行加热和张力减径。

在实验过程中测量和记录相关数据,如力的变化、变形程度等。

3. 数值模拟方法为了更好地理解电阻焊张力减径钢管的应变硬化行为,本研究采用数值模拟方法对其进行分析。

基于有限元理论,建立钢管的热-机械模型,并模拟其在不同条件下的应变和硬化行为。

4. 结果与讨论通过实验和数值模拟得到了电阻焊张力减径钢管的应变硬化行为数据。

研究发现,加热温度对应变硬化行为影响显著。

随着加热温度的升高,钢管的应变硬化程度减弱,形变能力增强。

同时,应变速率和时间对应变硬化行为也有重要影响。

较大的应变速率和长时间的应变加载会加剧钢管的应变硬化程度。

5. 应变硬化机制分析本研究还对电阻焊张力减径钢管的应变硬化机制进行了分析。

通过对应变硬化数据的分析,发现应变硬化主要受到晶界滑移和位错滑移的影响。

随着应变增加,晶界滑移开始增加,形成了应变硬化。

镀锌钢板电阻焊电极材料的研究现状摘要:与普通钢板相比较,镀锌钢板具有良好的耐腐蚀性能,但镀锌钢板电阻焊的电极寿命较短很大程度上提高了焊接成本。

为了提高镀锌钢板电阻焊电极的使用寿命,对电极材料的研究很受到广范关注。

本文总结了一些镀锌钢板电阻焊电极材料的研究现状以及取得的成果。

关键词:电阻焊镀锌钢板电极材料研究现状0前言由于具有良好的耐腐蚀性能,镀锌钢板近年来在汽车、家电、建筑等领域的应用越来越广。

在汽车制造业中电阻焊作为一种重要的生产工艺被大量使用。

在汽车制造业中镀锌钢板也取代了冷轧钢板[1]。

与普通钢板电阻焊相比,在焊接镀锌钢板时,其表面的低熔点镀锌层减小了接触电阻和电流密度,需增大焊接电流或延长焊接时间,使得焊接电极易合金化。

在高温、高压下频繁与工件接触,加快了电极磨损[2],因此,电阻焊镀锌钢板电极的寿命一般较短[3]。

为了提高电阻焊时电极材料的使用寿命,各国焊接工作者和材料学家就镀锌钢板电阻焊电极材料进行了大量的研究。

1.氧化铝铜电极美国SCM 公司在1973 年开始推出氧化铝弥散强化铜材料。

采用了全新的制造工艺,综合性能得到了较大的提高。

具有出色的高温力学性能(软化温度900 ℃)及良好的导电性(导电率80%~85%IACS)和耐磨性。

而且弥散强化铜电极中弥散分布着细小的氧化铝颗粒,可阻止Zn向电极中扩散。

减小粘结所带来的电极损耗。

从而使命比普通Cu-Cr电极寿命延长2~2.7 倍。

氧化铝铜电极已经正式纳入ASTM 标准。

日本也开发并制造、销售商品名为DEMIRAS 的弥散强化铜电极材料,并且也纳入了日本JIS 标准[4]。

与无氧铜电极相比,中南大学汪明朴、李周等人制备出零烧氢膨胀纳米弥散强化CuAl2O3合金抗退火软化温度可高达900 ℃以上,而导电率可达75%~96%IACS,具有零烧氢膨胀特性。

但目前其造价十分昂贵,在价格上比Cu -Cr铜电极高2倍左右,因而目前使用还不普遍。

但对镀锌板优异的焊接性能及镀锌板的普遍使用,市场前景很好。

焊接工程中的变形分析与变形补偿方法研究引言:焊接是工程中常见的连接方法之一,但焊接过程中的变形问题一直是制约焊接质量和工件精度的重要因素。

因此,对焊接变形进行分析和研究,以及研究变形补偿方法,对于提高焊接工程的质量和效率具有重要意义。

一、焊接变形的原因焊接过程中产生的变形主要有以下几个原因:1. 热应力引起的塑性变形:焊接过程中,由于高温引起的热应力使得材料发生塑性变形,从而导致工件产生变形。

2. 温度梯度引起的热变形:焊接过程中,焊缝和周围区域的温度分布不均匀,导致工件产生温度梯度,从而引起热变形。

3. 焊接残余应力引起的塑性变形:焊接完成后,由于焊接残余应力的存在,工件会发生塑性变形。

4. 结构刚度引起的变形:焊接后,由于结构刚度的改变,工件会产生变形。

二、焊接变形的分析方法为了准确分析焊接变形,常用的方法有以下几种:1. 数值模拟方法:利用有限元分析软件,对焊接过程进行数值模拟,通过计算得到焊接过程中的应力和变形分布情况。

2. 实验方法:通过实验手段,测量焊接过程中的应力和变形情况,从而得到准确的数据。

3. 经验公式法:根据焊接过程的经验公式,结合实际情况,估算焊接过程中的应力和变形。

三、焊接变形的补偿方法为了解决焊接变形带来的负面影响,常用的补偿方法有以下几种:1. 预应力补偿法:通过在焊接前施加预应力,使得焊接后的变形趋势与预应力相反,从而达到补偿的效果。

2. 局部加热补偿法:通过在焊接后对工件进行局部加热,使得焊接残余应力得到释放,从而减小变形。

3. 热机械补偿法:通过在焊接过程中施加外力或外热源,以改变焊接过程中的应力分布,从而减小变形。

4. 焊接顺序补偿法:通过合理安排焊接顺序,使得工件在焊接过程中的变形趋势相互抵消,从而达到补偿的效果。

结论:焊接工程中的变形问题是不可忽视的,对于保证焊接质量和工件精度具有重要影响。

通过对焊接变形进行分析和研究,以及采用合适的变形补偿方法,可以有效地减小焊接变形,提高焊接工程的质量和效率。

电阻加热金属丝材塑性变形电-热-机械响应分析苑城玮1,2, 陈树君2, 蒋凡2, 杨福前3(1. 山东理工大学,淄博,255022; 2. 北京工业大学智能成形装备及系统研究所,北京,100124;3. 肯塔基大学,肯塔基,40506)摘要: 电阻加热金属丝材增材制造技术对空间设备的修复和制造具有重要意义,在电阻加热金属丝材熔化沉积成形过程中,金属熔体的塑性变形影响金属零件的成形形貌. 为了精确探究金属熔体的塑性变形,将不同的电流密度通过短路的金属丝材,通过高速摄像机观测金属丝材塑性变化,采用热像仪和电压电流采集系统分别采集了金属丝材熔化过程的温度变化和电信号变化. 数值分析金属丝材塑性变形的机电热响应状态. 结果表明,数值计算得出最大挠度是电流密度的线性函数,与试验结果一致,通过高密度电流的金属丝材会发生显着的塑性变形. 在高电流密度的电流的作用下,释放出大量的焦耳热会引起局部温度的显着升高,从而导致屈服应力的降低,由于电-热-机械相互作用的原因,容易在电子互连中引起塑性变形.关键词: 电阻增材;塑性变形;数值计算中图分类号:TG 441.1 文献标识码:A doi :10.12073/j .hjxb .202009210010 序言太空金属增材制造技术已应用于轨道金属零件的制造和维修,它将成为未来航空制造领域的重要研究方向[1-3]. 目前金属增材制造技术所采用的热源是以激光束、电子束、等离子束和电弧束为主[4-5].与地面环境不同,空间环境对金属增材制造技术提出了严峻的挑战,包括当前的传热系统,增材制造工艺和热源设备等[6-7]. 使用激光束作为热源的金属丝材增材制造技术具有高能量密度、高精度、高效率和高柔韧性的优势[8-9],但是这种方法装置结构比较复杂,功率输出高,能量利用率较低. 与激光热源相比,电子束热源具有更高的能量利用率,因此这种方法的设备结构也相对复杂[10-11]. 以等离子束为热源的丝材增材制造技术具有输入热量高、利用率高、制造效率高、制造速度快的特点[12-13],然而由于空间中低压环境的影响,电弧难以起弧,以上热源方法都适用于空间环境制造. 课题小组提出了一种适用于太空环境的金属制造方法,电阻加热金属丝的增材制造技术[14],电流通过金属丝材转换为焦耳热,金属熔化涂覆成形. 这种方法的优点是热效率高,热量输入控制精确,设备简单[15-17],但是金属丝材熔化形成熔体之后容易产生变形[14],这对金属丝材成形过程造成极大的不稳定因素.Wei 等人[18]观察电流密度为1.25和4.0 mA/cm2时,Cu 低电介质互连结构的形成和生长. Budiman 等人揭示了电迁移引起的铜互连线塑性变形对失效时间的可能影响. Zhang 等人[19]在573和623 K下观察了铜导线电迁移过程中的局部熔化,大部分工作集中在铜互连中电迁移产生的缺陷和损伤上.Park 和Zhang 等人[19-20]使用交流电流研究了铜互连的热疲劳.然而对于铜线和铜互连线中的局部熔合和电流诱导变形的研究很少. 材料在电流作用下的行为取决于局部的电-热-机械相互作用.当短路电流通过金属丝材时,金属丝材经历了电-热-机械的变形,为了精确探究金属熔体的塑性变形,文中研究了短路电流通过金属丝材时,金属丝材的电熔合电流诱导变形,讨论了金属丝材变形与电流密度的关系,数值分析金属熔体的塑性机-电-热响应.1 试验系统与方案为了研究电阻加热金属丝材熔化过程的塑形收稿日期:2020 − 09 − 21基金项目:国家自然科学基金资助项目(51875004);北京市自然科学基金资助项目(3172004).第 41 卷 第 12 期2020 年 12 月焊 接 学 报TRANSACTIONS OF THE CHINA WELDING INSTITUTIONVol .41(12):01 − 06December 2020变形,避免基板散热不均匀对金属丝熔化过程的影响,设计了等直径导电喷嘴夹持金属丝熔化的物理试验系统,如图1所示. 金属丝材通过两个同轴的导电嘴,可编程电源输出电流,短路电流流过金属丝材本体产生焦耳热,热量累积,金属丝材熔化. 采用热像仪Optris Pi-Xi 400采集金属丝材熔化过程的温度变化,采用美国 IDT 公司的 Motion Pro-Y4高速摄像机采集金属丝材的变形,由电压传感器CHV-25P 、电流传感器CHB-500S 采集金属丝材熔化过程电信号的变化. 上位机通过NI 采集卡同步采集金属丝材熔化过程的电信号和温度变化.试验平台电压传感器PC图 1 电阻加热金属丝材试验系统Fig. 1 Experimental system of resistance heating wire采用最普遍的金属材料Q235钢,金属丝材通过先进的电镀铜工艺制作,具有较强的脱氧性,可以降低熔化过程的含氧量,保证焦耳加热金属丝材熔化的成形质量. 试验前使用超声波清洁机用丙酮清洁所有样品,将金属丝材在773 K 的空气中进行1 h 的热处理,以释放加工和拉拔产生的残余应力,并将金属丝材安装至同轴的两个电极之间.不同的电流密度会导致金属丝材存在不同的塑性变形,在电阻加热金属丝材熔化过程,影响电流密度的主要参数为电流值和丝材直径. 因此为了研究不同电流密度对金属丝材变形的影响. 设计了7套方案,具体试验参数如表1所示.2 试验结果电流通过金属丝材并释放焦耳热,Zhao 等人[21]分析了电流通过导电体的稳态温度分布. 假设材料的性质与温度无关,金属丝材的温度分布为式中:T 0为金属丝材端部温度;T ∞为环境温度(即离表面适当远的温度);A 为金属丝材横截面积;J 为电流密度;c 为单位长度表面积之和;ρe 为电阻率;h c 为传热系数;L 为金属丝材的长度;ω2=ch c /kA ;其中ω为总传热热阻,k 为热导系数.图2为80 A 恒流电流通过长度4 mm ,直径1.2 mm 的金属丝材熔化过程图像. 由图像可示,在加热初期,金属丝材中部的温度较高. 加热中期,热量累积,金属丝材中间的温度逐渐升高,高温区域逐渐增大,金属丝材的热量由中部沿金属丝材轴向电极两端方向呈带状传导,金属丝材的温度逐渐升高. 加热末期,金属丝材中间高温区域增大,熔化的金属丝材柔性变形,在温度最高区域形成缩颈.1 600 ℃600 ℃1 ms31 ms 61 ms 91 ms 121 ms151 ms 181 ms 21 ms 241 ms 271 ms 301 ms 331 ms 361 ms 391 ms 421 ms 451 ms 481 ms 511 ms 541 ms 571 ms 601 ms 631 ms 661 ms 751 ms781 ms811 ms691 ms 721 ms图 2 电阻加热金属丝材温度分布Fig. 2 Temperature distribution of resistance heatingwire在短路电流通过金属丝材的过程中,电流强度保持恒定,通过高速摄像记录金属丝材塑性变形程度. 在恒流电流为80 A 的作用下,丝材直径分别为0.8,1.2和1.6 mm ,长度为6 mm 的金属丝材的挠度变化见图3,通过三种金属丝材的电流密度分别为15.924,7.077,3.981 kA/cm 2. 在短路电流流过金属丝材之后,随着时间的变化,金属丝材开始熔化和偏转,金属丝材中心部分向下移动,最大表 1 电阻加热金属丝材试验方案Table 1 Experimental scheme of resistance heating wire试验方案电流值I /A 电流波形电极距离d /mm 丝材直径w /mm 1-160恒流电流6.01.21-280恒流电流6.01.21-3100恒流电流6.01.21-4120恒流电流6.01.22-180恒流电流6.00.82-280恒流电流6.01.22-380恒流电流6.01.62焊 接 学 报第 41 卷挠度随时间增加而增大. 这种行为类似于在承受轴向压缩载荷时弹性梁的屈曲. 值得注意的是,高温区域始于金属丝材的中心位置,并随着时间的增加而逐渐向金属丝材的两端延伸. 最后,在金属丝材的中部出现局部熔化并伴有强烈的热辐射. 在短路电流作用下,热量累积,电熔之后,金属丝材的几何构型与发生电熔之前的几何构型保持大致相同. 结果表明,由于电流的通过,金属丝材经历了塑性变形. 也观察到向上的偏转,偏转方向取决于初始状态下的局部表面曲率.2 mm 2 mm2 mm2 mm 2 mm2 mm 141 ms 301 ms 161 ms 321 ms 181 ms 341 ms 201 ms 361 ms 221 ms 381 ms 241 ms 401 ms 261 ms 421 ms 281 ms 441 ms 301 ms 461 ms 321 ms 481 ms 341 ms 501 ms 361 ms 521 ms 381 ms 541 ms 401 ms 561 ms 421 ms 581 ms441 ms 601 ms 531 ms 691 ms 551 ms 711 ms 571 ms 731 ms591 ms 751 ms 611 ms 771 ms 631 ms 791 ms 651 ms811 ms671 ms 831 ms (a) w = 0.8 mm(b) w = 1.2 mm (c) w = 1.6 mm图 3 电阻加热金属丝材熔化过程随时间变化的挠度Fig. 3 Time-dependent deflection of resistance heatedwire during melting. (a) w = 0.8 mm; (b) w = 1.2 mm;(c) w = 1.6 mm3 讨论与分析电阻加热金属丝材熔化后容易发生变形,金属熔体过渡过程在一定范围内的变形可以控制金属熔体的形貌,但是过大的变形容易导致熔体过渡不稳定和熔体形状的不可控. 因此金属丝材熔化过程的金属熔体的电热力学行为控制对机电结构完整性具有重要作用. 短路电流密度通过金属熔体后易引起了机-电-热的相互作用,导致金属丝材的热影响区、半熔化区和熔化区的晶粒长大、旋转变化,使得熔化后的金属丝材的产生弹塑性屈曲变形.图4为电阻加热金属丝材最大挠度随时间变化趋势,随着电流密度的增加,金属丝材的挠度增大,总应变与电流密度的关系为二次函数变化. 金属丝材在短路电流加载之前(即未熔化之前)存在一个准稳态. 短路电流加载后,其电阻和温度将随时间增加而有各自的变化规律. 众所周知,由于高电流密度的电流通过金属丝材时,金属丝材在焦耳热的作用下熔化,金属丝材形成熔体后经历电-热-机械变形,从而导致金属丝材的机械强度大大减弱,从而导致金属丝材的结构失效. 电阻加热金属丝材熔化在电流作用下的行为,取决于金属丝材局部的电-热-机械的相互作用.图 4 电阻加热金属丝材最大挠度随时间变化趋势Fig. 4 Variation trend of maximum deflection ofresistance heating wire with time根据电流通过金属丝材释放的焦耳热,得到了电流流过长度L 的金属丝材的温度分布如式(1)所示. 假设金属丝材的材料性质与温度无关,对于较小电流密度电流通过金属丝材时,金属丝材会产生小变形,金属丝材的挠度可以用线弹性来描述.通过两个同轴导电嘴的金属丝材的平均电-热应变见式中:εtherm 为金属丝材的平均电-热应变,将式(1)代入式(2),可得电流诱发的金属丝材的轴向力见式(4).式中:F 为轴向力;σ为金属丝材的应力;α为膨胀系数,E 为杨氏模量.金属丝材在压缩轴向力的作用下,弹性梁曲度(侧向挠度)的存在是一个临界载荷. 金属丝材屈曲的临界载荷取决于金属丝材的尺寸和弹性模量见第 12 期苑城玮,等:电阻加热金属丝材塑性变形电-热-机械响应分析3式中:w 为金属丝材的直径. 此处金属丝材的宽度和厚度相等,需要注意负号表示对金属丝材的压缩力.将式(4)带入式(5)中,可得到电阻加热金属丝材的短路电流诱发屈曲的临界电流密度见式(6).临界电流密度与金属丝材材料的弹性性质无关,相对于相同长度的弹性金属丝材,临界电流密度随着金属丝材直径的减小而增大,而相对于相同界面尺寸的金属丝材,临界电流随着金属丝材长度的增大而减小. 需要注意,上述分析是基于式(5)的弹性屈曲. 圆柱形金属丝材的塑性曲度的应力计算需要考虑金属丝材塑性变形的应力应变关系,对于具有小挠度的金属丝材塑性屈曲,最大的挠度见式(7).式中:δ为金属丝材的最大挠度,将式(4)带入式(7),可得式中:e 为离心率.其最大挠度是短路电流密度的平方的线性增加函数,并且随着金属丝材长度的增加而增加. 金属丝材在短路电流的作用下,导致金属丝材产生机电响应,产生塑性变形.在准稳态周期中金属丝材的最大挠度随电流密度的变化如图5所示.准稳态期间的最大挠度与电流密度的增加呈线性关系,与式(8)的平方相关性相反,这种差异是由于金属丝材的塑性变形导致的.当金属丝材通过高电流密度的电流时,电阻热导致金属丝材中的温度升高,如图3所示,屈服应力降低. 屈服应力的减小和温度的升高使得在电流引起的热轴向载荷的作用下,容易在金属丝材中引起塑性变形. 对于相同横截面面积的金属丝材,在相同电流密度的作用下,最大挠度随金属丝材长度的增加而定性地增加,这与理论计算分析相一致.如图5所示,d δ/(L ·d J )的比率对于这项工作中使用的试验条件大致是一个常数,它这个比率与金属丝材的长度和电流密度无关,控制这种行为的机制尚不清楚.通常金属丝材的最大挠度的变化与金属丝材长度∆L 的变化有关,如图4所示,金属丝材的挠曲轮廓近似为式中:f 为金属丝材的挠度;r 为金属丝材的半径.式(9)已被广泛用于分析弹性梁的屈曲. 然而如图3所示的金属丝材也经历了弹塑性变形,这表明等式在σ/L <0.09的条件下,式(9)也可以用来近似估计金属丝材的弹塑性屈曲. 因此金属丝材的长度变化见式(10).在σ/L <0.09的情况下,在准稳态周期内,总应变可以近似为∆L /L ,即式中:εT 为金属丝材的总应变,根据图5的结果见式(12).式中: χ取决于金属丝材的材料属性和几何构型.将式(12)代入式(11)可得式中:ζc 为金属丝材最大挠度的轴柱上的截距.对于金属丝材通过电流密度高的电流引起的屈曲变形,根据所使用的试验条件,得出总应变是电流密度的二次函数.图 5 金属丝材在准稳态周期中的最大挠度随电流密度变化Fig. 5 Maximum deflection of a metal wire in a quasi-steady-state period varies with current density4焊 接 学 报第 41 卷金属丝材的总应变由弹性应变εe,热应变εtherm和塑性应变εp组成,即式中:ζ为金属丝材的几何因子;v为泊松比;μm为磁导率. 对于应变硬化材料,塑性应变和应力之间的关系见式(17).式中:a为预因子;n为应力指数.将式(13),式(15),式(16)和式(17)分别代入式(14),可以得到金属丝材中的电流感应应力与电流密度的关系如果金属丝材的材料特性中温度依赖性可以忽略不计,则式(18)可简化,见式(19).从以上可以得到,应力演变是电流密度的二次函数,从电压值随时间的变化趋势,可以确定当承受高电流密度的电流时,金属丝材的断裂时间(电熔断). 如预期的那样,金属熔体的断裂时间随电流密度的增加而减少,这是因为局部温度随电流密度的增加而增加,如式(8)所示. 相对低电流密度的电流指数随金属丝材的增加而减小,而对于较高电流密度,它相对独立于金属丝材的几何尺寸. 金属丝材的表面氧化对电熔存在一定影响,随着氧化层的生长,用于电流通过的截面积减小,局部温度升高,这种趋势加速了金属丝材的熔断. 对于小电流指数的区域,随着高电流密度的电流的通过,焦耳热的快速释放限制了表面氧化层的生长,电流引起的熔断是主要的. 对于大电流指数区域,这是表面氧化和焦耳的耦合. 影响金属丝材塑性应变的变量主要有电流大小、金属丝材直径、金属丝材长度.由理论计算结果与试验数据的比较,数值计算结果与试验数据吻合良好. 数值计算结果与最大挠度的试验结果之间的差异很可能是由于表面氧化物的作用,使金属丝材变硬并限制了电流引起的金属丝材的挠度,同样存在收缩效应,这增加了金属丝材的刚度. 数值计算既不考虑表面氧化物的贡献,也不考虑收缩响应分析的复杂性.4 结论(1)数值计算得出最大挠度是电流密度的线性函数,与试验结果一致.(2)金属丝材熔化后,通过电流高密度的金属丝材会发生显着的塑性变形,会造成极大的不稳定性.(3)在高电流密度电流的作用下,释放出大量的焦耳热会引起局部温度的显着升高,从而导致屈服应力的降低,并且由于电-热-机械相互作用的原因,容易在金属熔体引起塑性变形.参考文献Fateri M, Kaouk A, Cowley A, et al. Feasibility study on additivemanufacturing of recyclable objects for space applications[J]. Ad-ditive Manufacturing, 2018, 24: 400 − 404.[1]Evans W T, Neely K E, Strauss A M, et al. Weldability of an ironmeteorite by friction stir spot welding: a contribution to in-spacemanufacturing[J]. Acta Astronautica, 2017, 140: 452 − 458.[2]Ceruti A, Marzocca P, Liverani A, et al. Maintenance in aeronaut-ics in an industry 4.0 context: the role of augmented reality andadditive manufacturing[J]. Journal of Computational Design andEngineering, 2019, 6(4): 516 − 526.[3]Pereira T, Kennedy J V, Potgieter J. A comparison of traditionalmanufacturing vs additive manufacturing, the best method for thejob[J]. Procedia Manufacturing, 2019, 30: 11 − 18.[4]Al-Meslemi Y, Anwer N, Mathieu L. Environmental performanceand key characteristics in additive manufacturing: a literature re-view[J]. Procedia the International Academy for Production En-gineering, 2018, 69: 148 − 153.[5]Attaran M. The rise of 3-D printing: the advantages of additive[6]第 12 期苑城玮,等:电阻加热金属丝材塑性变形电-热-机械响应分析5manufacturing over traditional manufacturing[J]. Business Hori-zons, 2017, 60(5): 677 − 688.Mawale M B, Kuthe A M, Dahake S W. Additive layered manu-facturing: State-of-the-art applications in product innovation[J].Concurrent Engineering, 2016, 24(1): 94 − 102.[7]Williams H, Butler-Jones E. Additive manufacturing standards forspace resource utilization[J]. Additive Manufacturing, 2019, 28:676 − 681.[8]Goulas A, Binner J G P, Harris R A, et al . Assessing extra- ter-restrial regolith material simulants for in-situ resource utilisation based 3D printing[J]. Applied Materials Today, 2017, 6: 54 − 61.[9]Pinkerton A J. Lasers in additive manufacturing[J]. Optics &Laser Technology, 2016, 78: 25 − 32.[10]Konyashin I, Hinners H, Ries B, et al . Additive manufacturing ofWC-13% Co by selective electron beam melting: achievements and challenges[J]. International Journal of Refractory Metals and Hard Materials, 2019, 84: 105028.[11]Zhang C, Gao M, Chen C, et al . Spectral diagnosis of wire arc ad-ditive manufacturing of Al alloys[J]. Additive Manufacturing,2019, 30: 100869.[12]Li M, Lu T, Dai J, et al . Microstructure and mechanical proper-ties of 308L stainless steel fabricated by laminar plasma additive manufacturing[J]. Materials Science and Engineering: A, 2020,770: 138523.[13]Chen S, Yuan C, Jiang F, et al . Study on heat generation mechan-ism and melting behavior of droplet transition in resistive heating metal wires[J]. Acta Metall Sin, 2018, 54(9): 1297 − 1310.[14]Lu S, Li J, Cheng M, et al . Joule heating-a significant factor inelectrocaloric effect[J]. Ceramics International, 2019, 45(14):16992 − 16998.[15]Jung H W, Kim S J, Kim Y J, et al . Finite element analysis of ver-tical micro-probe considering Joule-heating effect[J]. Internation-al Journal of Fatigue, 2017, 101: 96 − 105.[16]Jamalabadi M Y A, Park J H, Rashidi M M, et al . Effects ofthermal boundary conditions on the joule heating of electrolyte in a microchannel[J]. Journal of Hydrodynamics, 2016, 28(5): 850 −862.[17]Wei F L, Gan C L, Tan T L, et al . Electromigration-induced ex-trusion failures in Cu/low-k interconnects[J]. Journal of Applied Physics, 2008, 104(2): 5792 − 378.[18]Zhang H, Wang G, Iii G S C. Local melting during electro- migra-tion in Cu conductor lines[J]. Journal of Electronic Materials,2007, 36(2): 117 − 122.[19]Park Y, Monig R, Volkert C. Thermal fatigue as a possible failuremechanism in copper interconnects[J]. Thin Solid Films, 2006,504(1): 321 − 324.[20]Zhao G, Liu M, Yang F. The effect of an electric current on thenanoindentation behavior of tin[J]. Acta Materialia, 2012, 60(9):3773 − 3782.[21]第一作者简介:苑城玮,1992年出生,博士,讲师;主要从事金属增材制造技术和机器人工程方向的科研和教学工作;Email :bj_ycw@ .通信作者简介:陈树君,博士,教授,博士研究生导师;Email :sjchen@bjut .edu .cn .(编辑: 朱艳)6焊 接 学 报第 41 卷MAIN TOPICS, ABSTRACTS & KEY WORDSElectro-thermal-mechanical response analysis of plastic deformation of resistance heating metal wire YUAN Chengwei1,2, CHEN Shujun2, JIANG Fan2, YANG Fuqian3(1. Shandong University of Technology, Zibo 255022, China;2. Institute of Intelligent Forming Equipment and Systems, Beijing University of Technology, Beijing 100124, China;3. University of Kentucky, Kentucky 40506, USA). pp 1-6Abstract:Resistance heating metal wire additive manufacturing technology is of great significance to the repair and manufacturing of space equipment. During the melting and deposition forming process of resistance heating metal wire, the plastic deformation of the metal melt affects the forming morphology of metal parts. In order to accurately explore the plastic deformation of the metal melt, the plastic change of the metal wire was observed through a high-speed camera when passing different current densities through the short-circuited metal wire. The changes of temperature and electricity signal were collected by using a thermal imager and a voltage and current acquisition system during the melting process. The electromechanical and thermal response states of metal wire plastic deformation were analyzed numerically. The results showed that the maximum deflection obtained by numerical calculation was a linear function of current density, which was consistent with the experimental results. Metal wire passing through high-density current of metal wire occurred significant plastic deformation. Under the action of a high current density current, releasing a large amount of Joule heat caused a significant increase in local temperature and a decrease in yield stress. Due to the electro-thermal-mechanical interaction, it was easy to cause plastic deformation in electronic interconnection.Key words: resistance additive;plastic deformation;numerical calculationFIP based simulation of short crack behavior at weld toeCHENG Lifu1, WEI Guoqian1,2, HU Ke1, JIANG Yongsheng1 (1. The Ministry of Education Key Laboratory of Metallurgical Equipment and Control Technology, Wuhan University of Science and Technology, Wuhan 430081, China;2. Hubei Key Laboratory of Mechanical Transmission and Manufacturing Engineering, Wuhan University of Science and Technology, Wuhan 430081, China). pp 7-12Abstract:The nucleation and early growth stage of short crack are important parts of the evolution process and has significant influences on its evolution behavior and life prediction. For microstructural short cracks at the weld toes, taking the microstructure-sensitive fatigue index parameter as the main driving force, the grain model of the weld toe area was built based on the Voronoi method and the early evolution process of the microstructure short crack was simulated. By comparing with the fatigue test results, the rationality and validity of the microstructure -sensitive fatigue index parameter and its calculation models were confirmed. The simulation results showed that the fatigue life was affected by grain locations, grain sizes and grain orientations at the same time. The randomness of grain orientations played an important role in the dispersion of the macroscopic crack depth.Key words: FIP model;weld toe;short crack;crack simulation;early behaviorResearch on microstructure and mechanical properties of 316 stainless steel fabricated by arc additive manufacturing in different paths LIU Liming, HE Yajing, LI Zongyu,ZHANG Zhaodong (Key Laboratory of Liaoning Advanced Welding and Joining Technology, Dalian University of Technology, Dalian, 116024, China). pp 13-19Abstract: Using 316 stainless steel as the material, the differences in the microstructure and mechanical properties of additive manufacturing specimens by three paths of parallel reciprocating, cross shaped and insert stacking were discussed. The results indicated that there were obvious differences in the microstructure in middle areas of the three specimens. The dendrites of the parallel reciprocating specimen were coarse and developed, and the growth direction was uniform. The cross shaped specimen, with disordered dendrites, not only had many dendrite growth directions but also had a large interlayer2020, Vol. 41, No. 12TRANSACTIONS OF THE CHINA WELDING INSTITUTION I。

焊接材料的超塑性行为分析与优化引言:焊接是一种常见的金属加工方法,它通过熔化金属材料并使其冷却形成连接,广泛应用于航空航天、汽车制造、建筑等领域。

然而,焊接过程中产生的应力和变形问题一直是制约焊接质量和可靠性的重要因素。

为了解决这一问题,研究人员开始关注焊接材料的超塑性行为,并通过分析和优化来提高焊接质量。

一、焊接材料的超塑性行为分析焊接材料的超塑性行为是指在高温下,金属材料具有较高的塑性变形能力。

这种超塑性行为可以通过应变速率敏感性系数(m值)来描述,m值越大,材料的超塑性能力越好。

研究人员通过实验和模拟方法来分析焊接材料的超塑性行为。

实验方面,研究人员可以通过拉伸实验、压缩实验等方法来测量焊接材料的塑性变形能力。

通过改变实验条件,如温度、应变速率等,研究人员可以得到焊接材料的应变速率敏感性系数。

此外,还可以通过显微组织观察和力学性能测试来分析焊接材料的超塑性行为。

模拟方面,研究人员可以利用有限元方法来模拟焊接材料的超塑性行为。

通过建立材料的本构模型和应变硬化模型,研究人员可以预测焊接过程中的应力和变形情况。

此外,还可以通过模拟不同焊接参数对焊接材料超塑性行为的影响,进一步优化焊接工艺。

二、焊接材料超塑性行为的优化为了提高焊接材料的超塑性行为,研究人员可以通过以下几个方面进行优化。

1. 材料选择:选择具有良好超塑性行为的焊接材料是提高焊接质量的关键。

研究人员可以通过实验和模拟方法来评估不同材料的超塑性能力,并选择最合适的材料进行焊接。

2. 焊接参数优化:焊接参数对焊接材料的超塑性行为有着重要影响。

研究人员可以通过实验和模拟方法来优化焊接参数,如温度、应变速率等,以提高焊接材料的超塑性能力。

3. 焊接工艺改进:改进焊接工艺也是提高焊接材料超塑性行为的重要手段。

研究人员可以通过改变焊接方式、预热温度等来减少焊接过程中的应力和变形,从而提高焊接质量。

结论:焊接材料的超塑性行为分析与优化是提高焊接质量和可靠性的重要研究方向。

焊接材料的相变行为与优化研究引言焊接是一种常见的金属加工技术,广泛应用于各个领域。

焊接材料的性能直接影响焊接接头的质量和可靠性。

相变行为是焊接材料性能研究中的重要内容之一。

本文将探讨焊接材料的相变行为以及如何优化焊接材料的性能。

一、焊接材料的相变行为焊接材料的相变行为是指在焊接过程中,材料的组织结构和性质发生变化的过程。

焊接过程中,材料经历了加热、熔化、冷却等阶段,不同阶段的相变行为对焊接接头的性能有着重要的影响。

1. 加热阶段在焊接过程中,材料首先经历加热阶段。

加热过程中,焊接材料的晶粒逐渐长大,晶界迁移,晶粒的取向也发生变化。

此外,加热过程中还可能发生固溶体的形成,即溶质原子被溶剂原子替代的过程。

这些相变行为会影响焊接材料的力学性能和组织结构。

2. 熔化阶段当焊接材料达到熔点时,会发生熔化现象。

熔化过程中,焊接材料的晶粒逐渐熔化,形成液相。

液相的形成会引起晶粒的再分布和晶粒的再结晶。

此外,熔化过程中还可能发生固相反应,即两种或多种相之间发生化学反应的过程。

这些相变行为会对焊接接头的显微组织和力学性能产生重要影响。

3. 冷却阶段焊接材料在熔化后会迅速冷却,形成固态结构。

冷却过程中,焊接材料的晶粒会再次长大,并形成新的晶界。

此外,冷却过程中还可能发生相分离现象,即固态中存在两种或多种相的分离。

这些相变行为会影响焊接接头的晶粒尺寸、晶界结构和力学性能。

二、焊接材料相变行为的优化研究焊接材料的相变行为对焊接接头的性能具有重要影响,因此,研究如何优化焊接材料的相变行为是提高焊接接头质量和可靠性的关键。

1. 材料设计与合金化通过合金化可以改变焊接材料的组织结构和性能。

合金化可以通过添加合金元素,调整材料的化学成分,改变晶粒尺寸和晶界结构等。

合金化可以优化焊接材料的相变行为,提高焊接接头的强度、韧性和耐腐蚀性。

2. 热处理工艺优化热处理是一种通过控制材料的加热和冷却过程来改变材料性能的方法。

通过优化热处理工艺,可以调整焊接材料的相变行为,改善焊接接头的显微组织和力学性能。