常见焊接电极的材料及特性

- 格式:pdf

- 大小:69.19 KB

- 文档页数:1

焊接电极材料1. 引言焊接电极材料是焊接工艺中的重要组成部分,它们在焊接过程中起着导电、传热和填充材料的作用。

选择合适的焊接电极材料对于确保焊接质量、提高生产效率至关重要。

本文将介绍焊接电极材料的种类、特性以及应用领域。

2. 焊接电极材料的分类根据使用情况和性能要求,焊接电极材料可以分为以下几类:2.1 碳钢电极碳钢电极是最常见的一种焊接电极材料。

它由碳素和其他合金元素组成,具有较高的强度和硬度。

碳钢电极适用于焊接低碳钢、中碳钢和高碳钢等不同种类的金属。

2.2 不锈钢电极不锈钢电极主要由铬、镍等合金元素构成,具有耐腐蚀性能和优异的机械性能。

不锈钢电极广泛应用于食品加工、化工、医药等领域,以及对焊接接头要求较高的场合。

2.3 铝合金电极铝合金电极由铝和其他合金元素构成,具有低密度、高强度和良好的导热性能。

铝合金电极广泛应用于航空航天、汽车制造等领域。

2.4 镍基电极镍基电极主要由镍和其他合金元素组成,具有耐高温、耐腐蚀等特性。

镍基电极适用于焊接高温合金、不锈钢等材料,在航空、航天等领域有广泛应用。

3. 焊接电极材料的特性3.1 导电性能焊接电极材料需要具备良好的导电性能,以确保焊接过程中的稳定电流传输。

导电性能与材料的导电率密切相关,通常使用纯净度较高的材料来提高导电性能。

3.2 热传导性能热传导性能是指焊接电极材料在焊接过程中将热量迅速传递到工件上的能力。

热传导性能好的电极材料可以减少焊接过程中的热变形和温度梯度,提高焊接质量。

3.3 熔化性能熔化性能是指焊接电极材料在焊接过程中的熔化特性。

合适的熔化性能可以使电极材料在焊接过程中均匀熔化,形成良好的焊缝。

3.4 化学稳定性焊接电极材料需要具备良好的化学稳定性,以抵抗氧化、腐蚀等环境因素对其性能的影响。

特别是在高温和腐蚀介质下,电极材料应具有较高的耐蚀性。

4. 焊接电极材料的应用领域4.1 建筑行业焊接电极材料在建筑行业中广泛应用于桥梁、钢结构等工程项目。

焊接机电极在焊接过程中,电极是通过电流传递热量到工件上的工具。

电极的选择对于焊接的效果和性能至关重要。

不同种类的焊接过程和要焊接的材料可能需要不同类型的电极。

以下是几种常见的焊接机电极类型:1.钨极氩弧焊(Tungsten Inert Gas Welding, TIG)电极:•电极材料:通常使用纯钨或钨合金,例如2%钨、1.5%钨、甚至5%钨合金。

•应用:适用于焊接不同类型的金属,特别是对焊接质量和外观要求较高的应用,如航空航天、核工业等。

2.钨极氩弧焊(Tungsten Inert Gas Welding, TIG)填充材料电极:•电极材料:主要是焊条,可用于向焊缝中添加材料,提高焊接强度。

•应用:用于对焊缝质量要求高,需要填充材料的焊接应用,如不锈钢、铝等。

3.电弧焊(Shielded Metal Arc Welding, SMAW)电极:•电极材料:主要是焊条,包括草酸型、碱性型、氢型等,其涂层和芯材的选择影响焊接性能。

•应用:适用于一般结构焊接,如建筑、船舶、桥梁等。

4.气体保护焊(Gas Metal Arc Welding, GMAW)电极:•电极材料:焊丝,可以是固体焊丝或药芯焊丝。

•应用:广泛用于焊接钢铁、铝等材料,高效率,适用于大量生产。

5.草酸型电弧切割焊(Air Carbon Arc Cutting, CAC-A)电极:•电极材料:碳棒,主要用于产生高温电弧,以切割金属。

•应用:用于金属切割,例如修理和分解金属构件。

6.电渣压焊(Electroslag Welding, ESW)电极:•电极材料:焊条或坯料,用于生成熔融金属池。

•应用:适用于对焊接速度和焊缝宽度要求较高的应用,如大型结构焊接。

在选择焊接机电极时,需要考虑焊接材料、焊接过程、焊接位置等因素,以确保获得满足质量和效率要求的焊接结果。

焊接材料的介绍及其焊接工艺标准

焊接材料是指用于焊接过程中填充和连接金属零件的物质。

常见的焊接材料主要包括焊接电极、焊丝和焊剂。

以下是常见的焊接材料及其简单介绍:

1. 焊接电极:焊接电极是一种导电材料,通常由金属或合金制成。

焊接时通过电流的传导,使电极与焊件接触产生高温,将焊丝熔化并与焊件连接。

2. 焊丝:焊丝是一种可以通过熔化和凝固来连接焊件的金属线材。

根据不同的焊接材料和应用,焊丝可以分为不同种类,如钢丝、铝丝、铜丝等。

3. 焊剂:焊剂是一种用于焊接过程中提高熔化电极和焊件接触性能的物质。

它通常被涂在焊丝或焊接部位上,能够清除金属表面的氧化物和污垢,改善焊接质量。

焊接工艺标准是为了保证焊接过程质量及连接的强度而制定的一系列标准和规范。

以下是一些常用的焊接工艺标准:

1. 焊接符号和表示方法:用于标识焊缝形状、尺寸和其他有关信息的符号和表示方法。

2. 焊接工艺规程:定义了焊接方法、焊接材料、焊接参数等相关要求,以确保焊接过程中质量的一致性和稳定性。

3. 焊接工艺评定和认可:对焊接工艺进行评定和认可,以证明

其能够满足相关标准和要求。

4. 焊接过程监控和控制:使用各种监测和控制手段,对焊接过程中的相关参数进行监控和控制,以确保焊接质量。

总之,焊接材料的选择和焊接工艺标准的遵循对于保证焊接质量和连接强度至关重要。

根据具体的应用和要求,选择合适的焊接材料和遵循相应的焊接工艺标准,可以确保焊接连接的可靠性和长期使用性能。

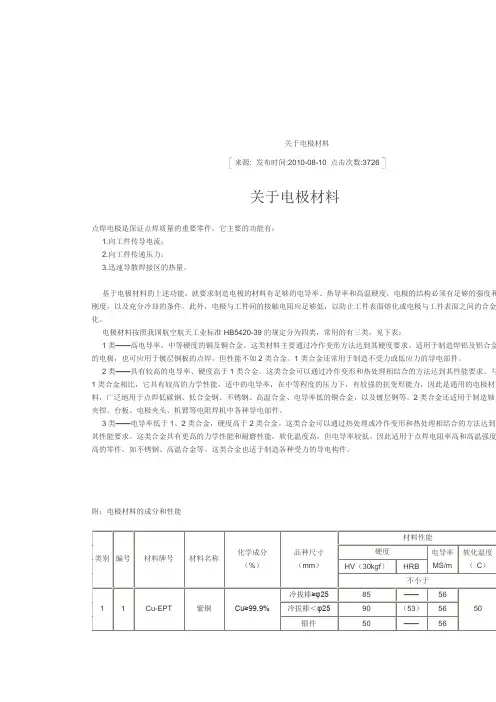

关于电极材料来源: 发布时间:2010-08-10 点击次数:3726关于电极材料点焊电极是保证点焊质量的重要零件,它主要的功能有:1.向工件传导电流;2.向工件传递压力;3.迅速导散焊接区的热量。

基于电极材料的上述功能,就要求制造电极的材料有足够的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。

此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。

电极材料按照我国航空航天工业标准HB5420-39的规定分为四类,常用的有三类,见下表:1类——高电导率,中等硬度的铜及铜合金。

这类材料主要通过冷作变形方法达到其硬度要求。

适用于制造焊铝及铝合金的电极,也可应用于镀层钢板的点焊,但性能不如2类合金。

1类合金还常用于制造不受力或低应力的导电部件。

2类——具有较高的电导率、硬度高于1类合金。

这类合金可以通过冷作变形和热处理相结合的方法达到其性能要求。

与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。

2类合金还适用于制造轴、夹钳、台板、电极夹头、机臂等电阻焊机中各种导电部件。

3类——电导率低于1、2类合金,硬度高于2类合金。

这类合金可以通过热处理或冷作变形和热处理相结合的方法达到其性能要求。

这类合金具有更高的力学性能和耐磨性能,软化温度高,但电导率较低。

因此适用于点焊电阻率高和高温强度高的零件,如不锈钢、高温合金等。

这类合金也适于制造各种受力的导电构件。

附:电极材料的成分和性能1、CuCr(铬铜)与CuCrZr(铬锆铜)有什么区别?共同点:都是铜合金材料,适合作电阻焊电极用,具有较高的硬度、强度;具有高温软化的特性,能抗高温而保持其化学、物理性能温度约为450℃~550℃;具备一定的耐磨性,较长的使用寿命;具有良好的导电性能。

电极片的固定材料电极片是电子元件中的一个重要部分,用于与电解质或其他物质进行电化学反应。

为了保持电极片的稳定性和可靠性,需要采用适当的固定材料。

本文将介绍几种常见的电极片固定材料,并分析其特点和应用。

1. 胶粘剂胶粘剂是一种常见的电极片固定材料,它具有黏性和粘附性,可以将电极片牢固地粘在其他材料上。

常用的胶粘剂有双面胶、环氧树脂胶水等。

胶粘剂的优点是固定牢固、易于操作,但在一些特殊环境下可能会受到温度、湿度等因素的影响。

2. 焊接焊接是一种常用的电极片固定方法,通过将电极片与其他金属材料进行熔接,形成牢固的连接。

焊接的优点是连接牢固、导电性好,但需要专业的焊接技术和设备,并且焊接过程会产生高温,可能对电极片造成损坏。

3. 夹持夹紧夹持夹紧是一种简单有效的电极片固定方法,通过夹持或夹紧电极片,使其保持固定位置。

常用的夹持夹紧材料有夹子、螺丝等。

夹持夹紧的优点是操作简便、不需要粘接或焊接,但夹持力可能会不均匀,导致电极片不稳定。

4. 橡胶垫片橡胶垫片是一种常见的电极片固定材料,它具有柔软性和弹性,可以在电极片与其他材料之间起到缓冲和固定作用。

橡胶垫片的优点是具有较好的抗震性和隔音性能,但在高温环境下可能会变形或老化。

5. 线束束线线束束线是一种专用的电极片固定材料,它由多根导线组成,通过绑扎或捆扎电极片,使其保持稳定。

线束束线的优点是操作简单、固定可靠,但束线的长度和材料选择需要根据具体要求进行考虑。

电极片的固定材料有多种选择,包括胶粘剂、焊接、夹持夹紧、橡胶垫片和线束束线等。

根据不同的应用需求和实际情况,可以选择合适的固定材料,以确保电极片的稳定性和可靠性。

在选择固定材料时,需要考虑材料的粘附性、导电性、耐温性、耐腐蚀性等特点,并根据具体情况进行合理的搭配和使用。

铜电极与钨电极特点概述及解释说明1. 引言1.1 概述在现代科技工业中,电极是一个关键的材料,用于导电和传输能量。

铜电极和钨电极是两种常见的电极材料。

它们各自具有独特的特点和优势,在不同领域有着广泛的应用。

本文将对铜电极和钨电极的特点进行概述,并介绍它们在不同方面的性能优势和应用差异。

1.2 文章结构本文分为五个部分进行阐述:引言、铜电极特点、钨电极特点、两种电极在应用上的差异以及结论。

首先,我们将在引言部分提供关于铜电极和钨电极的简要介绍以及本文内容安排。

1.3 目的本文旨在通过详细描述铜电极和钨电极的特点,帮助读者更全面地了解这两种材料并理解它们在工业应用中的区别。

通过比较两种材料在导电性能、抗腐蚀性能、热传导性能、高熔点优势、耐高温优势和机械强度等方面的优缺点,读者将能够明确选择合适的电极材料以满足特定应用需求。

最后,我们将总结出本文的重点观点和结论。

以上是文章“1. 引言”部分的内容,请根据需要进行修改、调整和补充。

2. 铜电极特点:2.1 导电性能优势:铜是一种优良的导电材料,具有较高的电导率和低的电阻。

因此,铜电极在电子设备、通讯系统和能源传输等领域中得到广泛应用。

其导电性能优势使得铜电极能够有效地传递电流和信号,保证设备的正常运行。

2.2 抗腐蚀性能优势:铜具有良好的抗腐蚀性能,可以耐受湿度、盐水等环境条件下的外界侵蚀。

这使得铜电极在户外工程以及化学、海洋等腐蚀环境中使用更为可靠。

同时,铜还具有自愈性,在受损后可以通过氧化形成保护层,进一步增强了其抗腐蚀性能。

2.3 热传导性能优势:由于铜的热传导系数高,其将热量迅速地传递到周围环境中。

这使得铜电极在需要散热或者控制温度的场合非常重要。

在高功率设备、芯片散热和发动机冷却系统等领域,铜电极的热传导性能优势可以有效提高设备的工作效率和使用寿命。

因此,铜电极具有较好的导电性能、抗腐蚀性能和热传导性能。

这些特点使得铜电极成为许多应用中的首选材料。

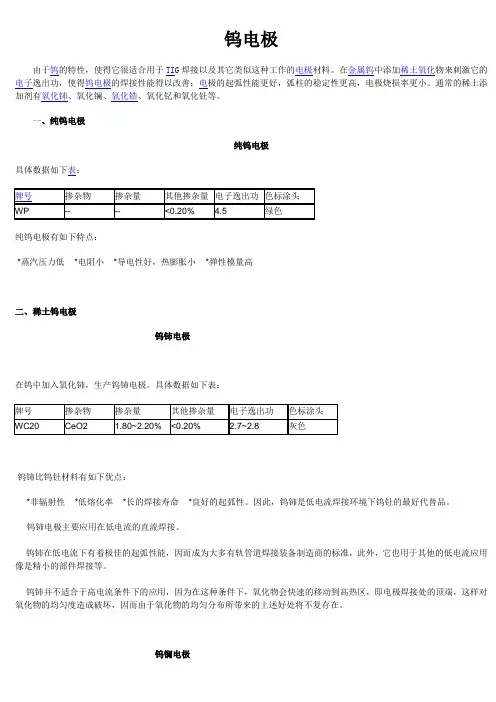

钨电极由于钨的特性,使得它很适合用于TI G焊接以及其它类似这种工作的电极材料。

在金属钨中添加稀土氧化物来刺激它的电子逸出功,使得钨电极的焊接性能得以改善:电极的起弧性能更好,弧柱的稳定性更高,电极烧损率更小。

通常的稀土添加剂有氧化铈、氧化镧、氧化锆、氧化钇和氧化钍等。

一、纯钨电极纯钨电极具体数据如下表:纯钨电极有如下特点:*蒸汽压力低 *电阻小 *导电性好,热膨胀小 *弹性模量高二、稀土钨电极钨铈电极在钨中加入氧化铈,生产钨铈电极。

具体数据如下表:钨铈比钨钍材料有如下优点:*非辐射性 *低熔化率 *长的焊接寿命 *良好的起弧性。

因此,钨铈是低电流焊接环境下钨钍的最好代替品。

钨铈电极主要应用在低电流的直流焊接。

钨铈在低电流下有着极佳的起弧性能,因而成为大多有轨管道焊接装备制造商的标准,此外,它也用于其他的低电流应用像是精小的部件焊接等。

钨铈并不适合于高电流条件下的应用,因为在这种条件下,氧化物会快速的移动到高热区,即电极焊接处的顶端,这样对氧化物的均匀度造成破坏,因而由于氧化物的均匀分布所带来的上述好处将不复存在。

钨镧电极在钨中加入氧化镧,生产钨镧电极。

具体数据如下表:钨镧有如下优点:*机械切割性能更好 *抗蠕变性能更好 *再结晶温度高 *延展性好。

钨镧电极目前已经是国际上最受欢迎的电极材料,尤其是含量为1.5%(与含量2.0%有区别)的钨镧电极。

科学研究表明,1.5%钨镧具有最接近2.0%钨钍所表现出来的导电性能,因此,焊接人员可以轻松的更换电极,而不用更换设备的参数。

在1998年有一个很著名的现场试验,就是将2.0%钨钍电极,2.0%钨铈电极和两家厂商提供的1.5%钨镧电极分别在70安和150安电流,300伏直流电环境下进行焊接任务,果就是,在这两种情况下,1.5%钨镧电极都表现出了其卓越的焊接性能,同时还体现了它的烧伤率小的特点。

钨镧电极也适用于交流电焊接任务,而且性能卓越。

钨钍电极在钨中掺杂氧化钍,生产钨钍电极。

焊接机电极材料焊接机电极材料是焊接过程中不可缺少的一部分,它直接影响着焊接质量和效率。

电极材料的选择对焊接结果具有重要影响,因此在焊接过程中需要选择合适的电极材料。

焊接机电极材料的主要作用是导电和传热。

在焊接过程中,电流通过电极材料引导至焊件上,产生热量使焊接区域达到熔化温度,从而完成焊接。

电极材料的导电性能直接影响着焊接电流的传递效率,因此要选择具有良好导电性能的材料。

同时,电极材料还需要具有良好的传热性能,以保证焊接区域能够迅速达到熔化温度,提高焊接效率。

常见的焊接机电极材料有钨、钨钼合金、钼铜合金、铜等。

钨是一种高熔点金属,具有良好的高温强度和导电性能,因此常用作不锈钢、合金钢等高温材料的焊接电极材料。

钨钼合金在钨的基础上添加了适量的钼,提高了其抗热疲劳性能和热膨胀系数,适用于焊接高温合金和镍基合金。

钼铜合金具有良好的导电性能和热传导性能,适用于焊接铜及铜合金。

铜具有良好的导电性能和热传导性能,广泛应用于焊接铁、铝等材料。

选择合适的焊接机电极材料需要根据焊接材料的性质和要求来确定。

首先,要考虑焊接材料的熔点和热膨胀系数,选择电极材料与焊接材料匹配度高的材料,以确保焊接过程中的热应力较小。

其次,要考虑焊接材料的导电性能和传热性能,选择具有良好导电性和传热性的电极材料,以提高焊接效率。

此外,还要考虑电极材料的耐热性和耐腐蚀性,以确保电极在高温和腐蚀环境下能够保持良好的性能。

除了以上常见的焊接机电极材料外,随着科技的发展,新型的电极材料也在不断涌现。

例如,氧化锆电极材料具有高熔点、良好的导电性能和耐热性能,适用于焊接高温合金和陶瓷材料。

碳化硅电极材料具有良好的高温强度和导电性能,适用于焊接不锈钢和高温合金。

这些新型电极材料的出现拓宽了焊接机电极材料的选择范围,为焊接技术的发展提供了新的可能性。

焊接机电极材料是焊接过程中不可或缺的一部分,它直接影响着焊接质量和效率。

选择合适的电极材料需要考虑焊接材料的性质和要求,并结合电极材料的导电性能、传热性能、耐热性和耐腐蚀性等因素进行综合考虑。

分 类型号产品名称特 称专利产品,专利号:ZL98104639.8与高铍铜相比具有以下优点:1.抗应力松驰性能高,热稳定性好,时效范围宽,成品率高,并可在高温100℃-250℃下长期使用,提高了产品的可靠性。

2.导电性能好,电导率≥23%IACS3.良好的耐蚀性能4.电镀性能好5.原料来源丰富,无毒性,属于国家重点推广之项目,价格更实惠,是替代铍青铜理想材料。

密硬8.5g/cm 3硬度≥26-32HRC抗拉强度≥850mpa 导热率≥115w/m.k20℃粉 未 冶 金 制 作,针 对 钨 钢、高 碳 钢、耐 高 温 超 硬 合 金 制 作 的 模具 需 电 蚀 时,因 普 通 电 极 损 耗 大,速 度 慢,钨 铜 是 比 较 理 想 材料。

抗 弯 强 度≥ 667mPa 密 度14g/cm 3 硬 度≥ 184HV 导 电率≥42%IACS 铜:钨=3:7铜:钨=2:8,高 温 不 软 化,高 的 硬 度,耐 磨 导 电 好,作 焊 接 电极 损 耗 极 少,抗 弯 强 度≥736mpa 密 度15.15g/cm 3 电 导 率≥34%IACS 硬 度≥225HV高 纯 度,组 织 细 密,含 氧 量 极 低,无 气 孔,沙 眼,疏 松,导 电 性能 极 佳,电 蚀 出 的 模 具 表 面 精 度 高,经 热 处 理 工 艺,电极无方向性,适合精打,细打,性能与日本纯红铜相当,价格更实惠,是替代进口铜的首选产品,密度8.9g/cm 3 电导率 ≥ 58ms/m硬度 ≥ 85HV执行标准,日本JISH3100含铜量≥ 99.96%含氧量≤ 0.003%附表22:电极材料应用指南电 火花 成型 专用 电极 材料DQ-5#钨 铜DQ-6#银 钨DQ-2#纯红铜焊 接用 电极 材料铬锆铜铍镍铜XQ-B#电 极 中 的 极 品,一 般 加 工 设 备 及 刀 具 很 难 加 工 出 高 光 洁 度 的电 极,用 此 电 极 修 普通 铜 电 极 能 达 到 最 佳 光 洁 度,从 而 使 模 具达 到 非 常高的精度,抗弯强度≥657mPa 密度15g/cm 3 硬度≥157.7HV 导电率≥45%IACS。

点焊电极材料点焊电极是点焊设备的重要组成部分,其材料的选择直接影响着点焊的质量和效率。

在点焊过程中,电极需要承受高温和高压,因此电极材料的选择至关重要。

常见的点焊电极材料包括铜合金、钼合金、钨合金等,不同的材料具有不同的特点和适用范围。

铜合金是目前应用最为广泛的点焊电极材料之一。

铜具有良好的导电性和导热性,可以有效地传递电流和散热,因此铜合金电极具有较高的点焊效率和稳定性。

此外,铜合金电极的耐磨性和耐腐蚀性也较好,可以满足长时间、高强度的点焊工作需求。

然而,铜合金电极的成本较高,且易受高温影响而软化,因此在一些特殊的点焊场合可能需要考虑其他材料。

钼合金是一种耐高温、耐磨的材料,常用于点焊电极的制作。

钼合金电极具有良好的耐磨性和稳定的导电性能,在点焊过程中能够保持较好的形状和稳定的工作性能。

此外,钼合金还具有较好的耐腐蚀性,能够在恶劣的工作环境下长时间稳定工作。

然而,钼合金电极的导热性较差,因此在一些对散热要求较高的点焊场合可能不适用。

钨合金是一种高温合金材料,具有极好的耐高温性能和稳定的导电性能,常用于高温、高强度的点焊工作。

钨合金电极可以在极端的工作条件下保持稳定的性能,对于一些特殊材料的点焊具有独特的优势。

然而,钨合金电极的成本较高,且加工难度大,需要特殊的加工工艺和设备,因此在一般的点焊工作中较少应用。

除了上述常见的点焊电极材料外,还有一些特殊材料如钽合金、铂合金等也在特定的工作场合得到应用。

这些材料具有各自独特的特性,可以根据具体的点焊要求进行选择。

在选择点焊电极材料时,需要综合考虑工作温度、工作压力、导电性能、导热性能、耐磨性、耐腐蚀性以及成本等因素,选择最适合的材料以确保点焊工作的质量和效率。

综上所述,点焊电极材料的选择对点焊工作具有重要的影响。

不同的材料具有不同的特性和适用范围,需要根据具体的工作要求进行选择。

在实际应用中,可以根据不同的工作场合和要求选择合适的点焊电极材料,以确保点焊工作的稳定性和高效性。

1.钨极氩弧焊及等离子弧焊用电极由钨金属棒作为钨极氩弧焊(TIG)或等离子弧焊(PAW)的电极称为钨电极,简称钨极,属于非熔化电极的一种。

焊接过程中对非熔化电极的基本要求是:能传导电流、发射电子的能力强、在高温下工作不熔化并且使用寿命长等。

金属钨能导电,其熔点(3410℃)和沸点(5900℃)比其他金属都高,电子逸出功为4.5eV,与铁相当,在高温时有强烈的电子发射能力。

所以金属钨是最适合作钨极氩弧焊或等离子弧焊所用电极的非熔化电极材料。

1.1 钨极的种类及特点钨极氩弧焊用的电极材料与等离子弧焊相同,常用的钨极主要有纯钨、铈钨、钍钨和锆钨等。

常用钨极的种类及化学组成见表1。

国外部分钨极牌号及主要化学成分见表2。

纯钨极熔点和沸点高,不易熔化蒸发、烧损,但电子发射能力较其他钨极差,不利于电弧稳定燃烧。

此外,电流承载能力较低,抗污染性能差。

钍钨极的电子发射能力强,电子逸出功为2.7eV,允许的电流密度大,电弧燃烧较稳定,寿命较长,但钍元素具有一定的放射性,在国外较常采用。

铈钨极电子逸出功低(2.4eV),引弧和稳弧性能不亚于钍钨极,化学稳定性高,允许的电流密度大,无放射性,是目前国内普遍采用的一种。

锆钨极的各种性能介于纯钨极和钍钨极之间。

在需要防止电极污染焊缝金属的特殊条件下使用。

焊接时,电极尖端易保持半球形,适于交流焊接。

1.2 钨极承载电流的能力钨极的电流承载能力除了与它们的化学成分有关外,还受到许多其他因素的影响,如焊枪的形式、电极夹头的极性、电极直径、电源种类、电极从焊枪中伸出的长度、焊接位置、保护气体的性质等。

在工艺条件相同的情况下,用直流电焊接对各种类型电极的载流能力的影响没有很大的差别。

钨极的载流能力大都与其极性有关,大约2/3的热量产生在阳极上,1/3的热量产生在阴极上。

因此,在不过热条件下,电极接负极(正接法)时可以承载的电流比电极接正极(反接法)时大得多(约10倍);同样,直流电源情况下电极接负极时的载流能力比交流电情况下的载流能力大。

常见金属及焊接电极选择1. 引言在焊接过程中,正确选择金属和焊接电极至关重要。

本文将介绍一些常见金属及其适用的焊接电极选择。

2. 常见金属及焊接电极选择2.1 钢钢是一种常见的金属材料,在焊接时常使用电弧焊法。

根据不同的钢材成分和要求,可以选择以下焊接电极:- 碳钢电极:适用于焊接普通碳钢材料,具有良好的焊接性能和强度。

- 不锈钢电极:适用于焊接不锈钢材料,具有良好的抗腐蚀性能。

- 低合金钢电极:适用于焊接低合金钢材料,具有较高的强度和韧性。

2.2 铝合金铝合金是一种轻质金属材料,常用于航空、汽车等行业。

焊接铝合金时,可以选择以下焊接电极:- 碳化钨电极:适用于焊接铝合金,具有良好的导热性和耐高温性。

- 钨铬锆电极:适用于焊接铝合金,具有良好的抗氧化性能。

2.3 铜铜是一种导电性能很好的金属材料,焊接铜时可以选择以下焊接电极:- 纯铜电极:适用于焊接纯铜材料,具有良好的导电性能和耐腐蚀性。

- 镍铜电极:适用于焊接镍铜合金材料,具有较高的强度和韧性。

2.4 其他金属除了上述常见金属外,还有一些特殊金属材料,焊接时可以选择相应的焊接电极:- 镍合金电极:适用于焊接镍合金材料,具有良好的抗腐蚀性和高温性能。

- 钛合金电极:适用于焊接钛合金材料,具有良好的强度和耐腐蚀性。

- 锆合金电极:适用于焊接锆合金材料,具有良好的抗腐蚀性和高温性能。

3. 总结在选择金属和焊接电极时,需要考虑金属的成分、要求以及焊接效果等因素。

选择合适的焊接电极可以保证焊接的质量和可靠性。

以上是关于常见金属及焊接电极选择的简要介绍,希望对您有所帮助。

电焊电极知识点总结一、电焊电极的分类1. 按照电极涂层的成分分类(1)碱性电极:主要成分是氧化钙和氧化钛等碱性助焊剂,适用于直流焊、交流焊和低碳钢及低合金钢等的焊接,焊接性能好。

(2)草酸型电极:主要成分是氧化钡和氧化铁等草酸盐助焊剂,适用于焊接低碳钢、低合金钢和铸铁等,焊缝形态好,焊接变形小。

(3)氧化钾型电极:主要成分是氧化钾等氧化钠型助焊剂,适用于焊接高强度钢、合金钢和镍合金等,焊接性能好。

(4)钙钛型电极:主要成分是氧化钙和氧化钛等钙钛型助焊剂,适用于焊接低碳钢及低合金钢,焊缝性能好。

2. 按照电极涂层的用途分类(1)焊接用电极:主要用于各种金属材料的焊接,广泛用于工程结构、压力容器、管道等的制造。

(2)耐磨用电极:主要用于金属表面的耐磨修复,适用于各种机械设备、工业设施的修复和加固。

(3)耐热用电极:主要用于高温设备的维修和制造,适用于高温炉具、石油化工设备等的焊接。

3. 按照电极的焊接方式分类(1)手工电弧焊电极:主要用于手工电弧焊,适用于户外作业和紧急维修。

(2)自动焊接电极:主要用于自动焊接设备,适用于大量生产和高效焊接。

二、电极涂层的特点1. 化学成分:电极涂层的成分对焊接性能有很大的影响,一般包括草酸盐、氧化物、金属碳酸盐等。

不同的成分可以影响焊接时的熔滴飞溅、气孔生成等现象,从而影响焊接质量。

2. 熔滴转移方式:电极涂层会对焊接时的熔滴转移方式有一定的影响。

硬碱性电极适用于垂直下焊和垂直上焊,助焊剂的成分可以促进熔滴的稳定传递。

3. 涂层的抗打底能力:电极的涂层具有一定的粘附和抵抗扩散的能力,可以在较低的电弧能量下保持一定的电弧稳定性。

4. 渣层的特点:电极的涂层还包括一定量的渣层,渣层的特点对于熔滴传递、焊接熔池的形成和凝固都有较大的影响。

三、电极的选用原则1. 根据焊接基材的性能特点选择电极:不同的基材需要选择不同类型的电极,例如焊接不锈钢需要使用不锈钢电极,焊接铝合金需要使用铝合金电极等。

电极材料介绍:

电极是电阻焊机的易耗零件。

电阻焊中电极的工作条件比较恶劣。

制造电极的材料除了应有较好的导电和导热性能外,还应能承受高温和高压。

目前最常用的电阻焊电极材料是铜及铜合金,在特殊焊接场合,也可采用钨、钼及氧化铝等耐高温的材料作为电极。

在电阻焊中,电极材料和电极形状的不同选择直接会影响到焊接质量、生产成本和劳动生产率。

铬锆铜(CuCrZr)

铬锆铜(CuCrZr)是最常用的电阻焊电极材料,这是由它本身优良的化学物理特性及很好的性价比所决定的。

1) 铬锆铜电极它达到焊接电极四项性能指标很好的平衡:

优良的导电性----------保证焊接回路的阻抗最小,获到优良的焊接质量

高温机械性能----------较高的软化温度保证焊接高温环境下电极材料的性能及寿命

耐 磨----------电极不易磨损,延长寿命,降低成本

较高的硬度和强度----保证电极头在一定的压力下工作不易变形压溃,保证焊接质量 2) 电极是一种工业生产的消耗品,用量比较大,因而其价格成本也是一个考虑的重要因素,铬锆铜电极相对其优良的性能来说,价格比较便宜,能满足生产的需要。

3) 铬锆铜电极适用于碳钢板、不锈钢板、镀层板等零件的点焊与凸焊,铬锆铜材料适合于制造电极帽、电极连杆、电极头、电极握杆、凸焊特殊电极、滚焊轮、导电嘴等电极零件。

铍铜(BeCu)

铍铜(BeCu)电极材料与铬锆铜相比,具有更高的硬度(达HRB95~104)、强度(达

800Mpa/N/mm2)及软化温度(达650℃),但其导电率要低得多,较差。

铍铜(BeCu)电极材料适用于焊接承受压力较大的板材零件,以及较硬的材料,如焊缝焊接用的滚焊轮;也用于一些强度要求较高的电极配件如曲柄电极连杆,机器人用的转换器;同时它具有良好的弹性和导热性,很适合制造螺柱焊夹头。

铍铜(BeCu)电极造价较高,我们通常将其列为特殊的电极材料.

氧化铝铜(CuAl2O3)

氧化铝铜(CuAl2O3)也叫弥散强化铜,它与铬锆铜相比, 具有更高强度(达

600Mpa/N/mm2),出色的高温机械性(软化温度达900℃)及良好的导电性(导电率80~85 IACS%),具有出色的耐磨性,寿命长。

氧化铝铜(CuAl2O3)是一种性能优异的电极材料,无论其强度、软化温度还是导电性都非常优越,尤其突出的是用来焊接镀锌板,它不会象铬锆铜电极那样产生电极与工件粘住的现象,不用经常打磨,有效解决焊接镀锌板的问题,提高了效率,降低了生产成本。

氧化铝铜电极具有优良的焊接性能,但其目前造价十分昂贵,因而目前使用还不能普遍使用,但对镀锌板优异的焊接性能及镀锌板的普遍使用,使得其市场前景广阔。

氧化铝铜电极适用于镀锌钢板、铝制品、碳钢板、不锈钢板等零件焊接.

钨(W)、钼(Mo)

钨电极(Tungsten) 钨电极材料有纯钨、钨基高比重合金及钨铜合金,钨基高比重合金是钨中加入少量的镍铁或镍铜烧结而成,钨铜复合材料(Tungsten-Copper)含有10-40% (重量比)的铜.

钼电极(Molybdenum) 钨、钼电极具有硬度高、熔点高、高温工作性能优越等特点,适合与焊接有色金属铜、铝、镍等,如开关的铜编织带与金属片的焊接。