降低高固体分丙烯酸树脂型涂料黏度的方法

- 格式:docx

- 大小:17.01 KB

- 文档页数:3

树脂的粘度1. 引言树脂是一种高分子化合物,具有重要的工业应用价值。

树脂的粘度是描述树脂流动性的物理性质之一,对于树脂的加工、应用以及性能表现都有着重要的影响。

本文将深入探讨树脂的粘度及其相关性质,以及影响树脂粘度的因素。

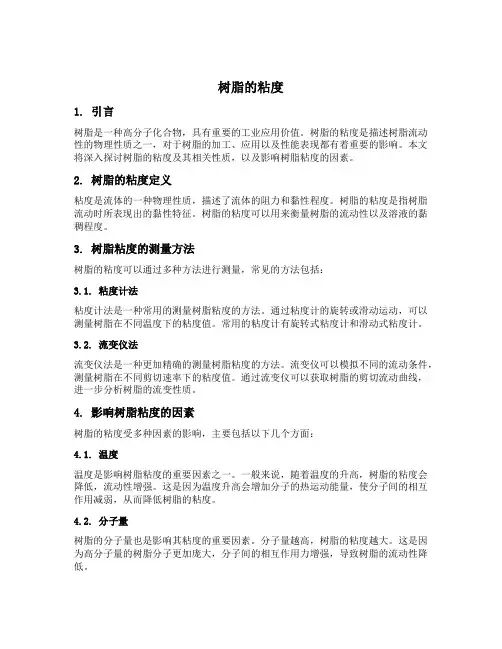

2. 树脂的粘度定义粘度是流体的一种物理性质,描述了流体的阻力和黏性程度。

树脂的粘度是指树脂流动时所表现出的黏性特征。

树脂的粘度可以用来衡量树脂的流动性以及溶液的黏稠程度。

3. 树脂粘度的测量方法树脂的粘度可以通过多种方法进行测量,常见的方法包括:3.1. 粘度计法粘度计法是一种常用的测量树脂粘度的方法。

通过粘度计的旋转或滑动运动,可以测量树脂在不同温度下的粘度值。

常用的粘度计有旋转式粘度计和滑动式粘度计。

3.2. 流变仪法流变仪法是一种更加精确的测量树脂粘度的方法。

流变仪可以模拟不同的流动条件,测量树脂在不同剪切速率下的粘度值。

通过流变仪可以获取树脂的剪切流动曲线,进一步分析树脂的流变性质。

4. 影响树脂粘度的因素树脂的粘度受多种因素的影响,主要包括以下几个方面:4.1. 温度温度是影响树脂粘度的重要因素之一。

一般来说,随着温度的升高,树脂的粘度会降低,流动性增强。

这是因为温度升高会增加分子的热运动能量,使分子间的相互作用减弱,从而降低树脂的粘度。

4.2. 分子量树脂的分子量也是影响其粘度的重要因素。

分子量越高,树脂的粘度越大。

这是因为高分子量的树脂分子更加庞大,分子间的相互作用力增强,导致树脂的流动性降低。

4.3. 添加剂树脂中的添加剂也会对其粘度产生影响。

添加剂可以改变树脂分子间的相互作用力,从而影响树脂的流动性。

例如,添加少量的溶剂可以降低树脂的粘度,增加其流动性。

4.4. 溶液浓度对于溶液型树脂来说,溶液的浓度也会影响其粘度。

一般来说,随着溶液浓度的增加,树脂的粘度也会增加,流动性降低。

这是因为溶液浓度的增加会增加分子间的相互作用力,导致树脂分子更加紧密排列,流动性降低。

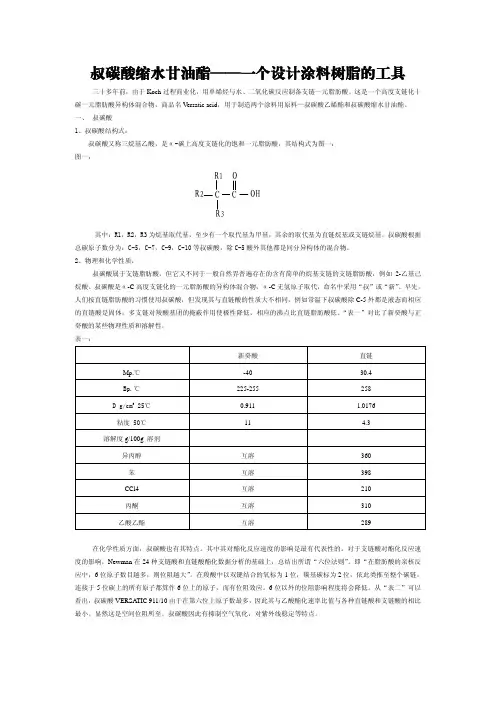

丙烯酸树脂分类详解一、油性丙烯酸树脂(油性固体丙烯酸树脂/油性液状丙烯酸树脂)A油性液状丙烯酸树脂指树脂固含量为30-80%的丙烯酸树脂,这类树脂是经乳液聚合反应而成的含有有机溶剂的丙烯酸树脂,而当因含量在大于60%以上时!就称为:高固体分丙烯酸树脂,这类树脂粘度低!低VOC含量!当固含量是在50%左右的,有热塑性和热固性丙烯酸树脂,也就是我们涂料行业通常在应用上面说的单组分和双组分.1、单组分涂料一般也叫自干型的涂料,也就是以热塑性丙烯酸树脂为成膜物的涂料.2、热固性丙烯酸树脂一般配上氨基树脂时,因两者之间的氨基和羟基反应,按理说应算是双组分涂料用的,也就是通常所说的烤漆,一般应用在金属上面用的烤漆,一般烤的温度在100度以上,这类应用是最为古老,最为早的,生活中常可看到。

3、热固性丙烯酸树脂一般配用固化剂(一般是异氰酸酯),再加入其它料,也就成为涂料行业中所说的双组分涂料了,既有主剂(丙烯酸树脂)、固化剂、稀释剂了,这类性能较热塑性丙烯酸树脂为稳定,且性能也较为优越。

B油性固体丙烯酸树脂:(普通油性热塑性固体丙烯酸树脂/特殊功能油性固体丙烯酸树脂)固体丙烯酸树脂,现在市面上主要的还是以热塑性固体丙烯酸树脂为主!这类热塑性固体丙烯酸树脂,也叫溶剂型固体丙烯酸树脂。

因为他们一般都是溶于溶剂的,如苯类、酯类、酮类、氯化类、醚类、醇类等!根据合成的不同溶解性就有不同!固体丙烯酸树脂,最通常用到的牌号一般都是由MMA和BMA,也就是甲基丙烯酸甲酯、甲基丙烯酸丁酯等合成。

因带甲基的丙烯酸酯单合成的单体玻璃化温度较高!树脂的性能一般都是由生产工艺中单体的配方原料性能而决定的!当所合成单体全用MMA时!它的硬度就会很高!也就我们常说的压克力、有机玻璃了!但此类树脂不易做为涂料上面使用!一般应用于塑料板材上面!普通的固体丙烯酸树脂一般就是由MMA、BMA以不同比例进配方中合成不同指标性能的固体丙烯酸树脂!通常的玻璃化温度在50-100之间!软化点也在150—200度之间!分子量由其它合成助剂取决!这类树脂在应用上面是最普遍的,液体的热塑性丙烯酸树脂有应用到的!它一般也都应用得到!只是有些达不到液体性能的效果.在用途上可应用很广,比如:1、普通油性热塑性固体丙烯酸树脂用途:最早的固体丙烯酸树脂是由英国ICI旗下的公司研发出来并投入市场的!最为通用型牌号为2013、2016,此二种型号为油溶性的丙烯酸树脂,可应用于各种塑料涂料、金属涂料、且应用于印刷油墨等多种涂料,多且应用于高档油墨上面!经调整过的型号欲有其它的功效!比如耐汽油、高光、高硬度等!再经市场投放后又研发了其它的应用于,比如皮革上面用的,再后来的较难附着的铝材、陶瓷、玻璃等底材上面应用!后因ICI旗下的几家公司分家!就有原主体公司(现中国地区名为英国路彩特公司)继承了原ICI的该树脂事业部!另几家也就是很有名的公司捷利康公司!其主要的牌号与ICI的牌号产品指标基本上相同!举此类树脂最常应用的几种地方:丝网印刷油墨:各种普通塑料底材涂料及油墨:金属船舶涂料:纸张木材涂料:一般玻璃化温度在50—80度,软化点在160左右,分子量在35000-80000。

丙烯酸树脂分类详解一、油性丙烯酸树脂(油性固体丙烯酸树脂/油性液状丙烯酸树脂)A油性液状丙烯酸树脂指树脂固含量为30-80%的丙烯酸树脂,这类树脂是经乳液聚合反应而成的含有有机溶剂的丙烯酸树脂,而当因含量在大于60%以上时!就称为:高固体分丙烯酸树脂,这类树脂粘度低!低VOC含量!当固含量是在50%左右的,有热塑性和热固性丙烯酸树脂,也就是我们涂料行业通常在应用上面说的单组分和双组分.1、单组分涂料一般也叫自干型的涂料,也就是以热塑性丙烯酸树脂为成膜物的涂料。

2、热固性丙烯酸树脂一般配上氨基树脂时,因两者之间的氨基和羟基反应,按理说应算是双组分涂料用的,也就是通常所说的烤漆,一般应用在金属上面用的烤漆,一般烤的温度在100度以上,这类应用是最为古老,最为早的,生活中常可看到.3、热固性丙烯酸树脂一般配用固化剂(一般是异氰酸酯),再加入其它料,也就成为涂料行业中所说的双组分涂料了,既有主剂(丙烯酸树脂)、固化剂、稀释剂了,这类性能较热塑性丙烯酸树脂为稳定,且性能也较为优越。

B油性固体丙烯酸树脂:(普通油性热塑性固体丙烯酸树脂/特殊功能油性固体丙烯酸树脂)固体丙烯酸树脂,现在市面上主要的还是以热塑性固体丙烯酸树脂为主!这类热塑性固体丙烯酸树脂,也叫溶剂型固体丙烯酸树脂.因为他们一般都是溶于溶剂的,如苯类、酯类、酮类、氯化类、醚类、醇类等!根据合成的不同溶解性就有不同!固体丙烯酸树脂,最通常用到的牌号一般都是由MMA和BMA,也就是甲基丙烯酸甲酯、甲基丙烯酸丁酯等合成。

因带甲基的丙烯酸酯单合成的单体玻璃化温度较高!树脂的性能一般都是由生产工艺中单体的配方原料性能而决定的!当所合成单体全用MMA时!它的硬度就会很高!也就我们常说的压克力、有机玻璃了!但此类树脂不易做为涂料上面使用!一般应用于塑料板材上面!普通的固体丙烯酸树脂一般就是由MMA、BMA以不同比例进配方中合成不同指标性能的固体丙烯酸树脂!通常的玻璃化温度在50—100之间!软化点也在150-200度之间!分子量由其它合成助剂取决!这类树脂在应用上面是最普遍的,液体的热塑性丙烯酸树脂有应用到的!它一般也都应用得到!只是有些达不到液体性能的效果。

涂料的粘度控制与研究在涂料的世界里,粘度是一个至关重要的性能指标。

它不仅影响着涂料的施工性能,还对涂层的质量和最终效果有着深远的影响。

理解和掌握涂料粘度的控制方法,对于涂料行业的从业者以及相关研究人员来说,是一项不可或缺的技能。

涂料粘度的定义可以简单理解为涂料流动的阻力大小。

粘度高,涂料流动缓慢,施工难度大;粘度低,涂料则容易流淌,难以形成均匀的涂层。

那么,究竟是什么因素在影响着涂料的粘度呢?首先,涂料的成分是关键因素之一。

树脂作为涂料的主要成分之一,其分子量和分子结构对粘度有着直接的影响。

一般来说,分子量越大,树脂的粘度越高。

溶剂的种类和用量也在很大程度上决定了涂料的粘度。

不同的溶剂具有不同的溶解能力和挥发速度,从而影响涂料的粘度。

颜料和填料的种类、粒度和含量同样会对粘度产生作用。

较细的颜料和填料颗粒,以及较高的含量,通常会增加涂料的粘度。

其次,温度也是影响涂料粘度的一个重要因素。

温度升高,涂料分子的热运动加剧,内摩擦力减小,粘度降低;反之,温度降低,粘度则会升高。

这就解释了为什么在寒冷的环境中,涂料的施工性能可能会变差。

在实际应用中,如何准确测量涂料的粘度是进行粘度控制的前提。

常见的粘度测量方法包括流出杯法、旋转粘度计法和毛细管粘度计法等。

流出杯法操作简单,适用于粗略测量涂料的粘度;旋转粘度计法则能够更精确地测量不同转速下的粘度,从而获得更全面的粘度信息;毛细管粘度计法常用于高粘度涂料的测量。

既然了解了影响粘度的因素和测量方法,接下来我们探讨如何有效地控制涂料的粘度。

在生产过程中,可以通过调整树脂的分子量和溶剂的配方来达到控制粘度的目的。

选择合适的溶剂组合和比例,可以在满足涂料性能要求的同时,获得理想的粘度。

对于已经生产出来的涂料,如果粘度不符合施工要求,可以通过添加稀释剂或增稠剂来进行调整。

但需要注意的是,添加的量必须经过精确计算和实验验证,以避免对涂料的性能产生不利影响。

另外,搅拌工艺对涂料粘度的控制也不容忽视。

溶剂形丙稀酸涂料树脂气味的消除摘要:丙稀酸树脂用途广泛,这类树脂具有良好的附着力、硬度、高汪烘考不变色,在家电和轻工产品上应用效果良好,但残余的单体对人身体有一定的毒害性,同时有臭味常全受到客户的投诉。

本文主要阐述一些消除溶荆形丙烯酸涂料树脂气味的方法,以此来使得该涂料得到更好的利用。

关键词:涂料丙稀酸涂料树脂消除气味丙烯酸树脂是以(甲基)丙烯酸脂类单体为主,借助硬性不饱和单体和极性不饱和单体的特性,通过共聚合反应而合成出具有不同性能和不同用途的高聚物,通常泛称内烯酸树脂。

丙烯酸酯涂料为(甲基)_丙烯酸酯及其它烯属单体共聚和制成的树脂所组成,通过选用不同的树脂结构、不同的配方、生产工艺及溶剂和助剂,制成溶剂型、水溶性型、水分散型、非水分散型、粉末型以及无溶剂型等多种品种。

丙烯酸涂料是指以丙烯酸(酯)、甲基丙烯酸(酯)为主要单体,同其它含乙烯基的单体共聚合反应而生成的丙烯酸共聚树脂,再调入适当的颜料、填料、助剂,即为’砘唏酸涂料。

丙希酸树脂色浅、保包性、保光性、耐候性好,光泽和硬度高等优点,被广泛应用于室内外高装饰性领域丙稀酸树脂通过不同的工艺,不同的单体配比等聚合成性能各异的各种各样的村脂产品,能在涂料、油墨、胶粘剂中直接使用,比较方便。

但由于丙稀产品在生产后期粘度比较大,导致单体转化率不高,产品中还存在有没反应的单体.产品中会存在有单体的臭味,这也大大限制其在某些方面的应用,如在油墨中的应用,在一些食品包装材料上的应用等。

生产过程中我们主要的控制指标有外观颜色、粘度、酸值、羟值等,但丙稀酸树脂的气味大会使镝售大受阻碍,所以产品气味也是我们要重点考虑的,生产中如何降低丙稀酸树脂的气味呢?要消除丙稀酸产品中的气味,方法多种多样,但总的可归类为通过化学方法和物理方法来提高产品簟体转化率,减少产品中单体的残余量,从而消除该涂料中的气味。

一、用化学方法消除溶剂形丙稀酸涂料树脂气味根据单体结构特征及聚合反应机理,可以认为丙烯酸树脂的聚合反应只在乙烯基双键的基础上进行,在合成树脂之前可算出有关树脂的某些特征值,确定树脂的性能指标。

高固体分涂料定义全文共四篇示例,供读者参考第一篇示例:高固体分涂料是指以树脂为基料, 通过增加固体分含量来提高涂料的固体分含量的一种涂料。

通常情况下,传统的涂料中固体分含量较低,需要辅助物质来实现良好的覆盖效果和涂装性能。

而高固体分涂料通过增加固体分含量,使得涂料在涂装时可以获得更好的覆盖力、保护性和耐久性。

高固体分涂料还有一个重要的特点就是减少了挥发性有机化合物(VOCs)的使用量。

VOCs是一类对环境和人体有害的化学物质,其蒸发会造成大气污染和有害物质释放。

高固体分涂料通过减少VOCs的使用量,降低了对环境的污染,符合现代环保要求。

高固体分涂料的应用范围非常广泛,可以用于金属、木材、玻璃、塑料等各种材料的涂装。

在汽车、建筑、家具、船舶等行业都有广泛的应用。

汽车工业是高固体分涂料的主要应用领域之一。

传统的汽车漆涂料含有较高的挥发性有机化合物,对环境和人体有害。

而高固体分涂料不仅可以降低VOCs的使用量,还具有更好的耐候性和光泽度,使得汽车涂装更加环保和耐久。

除了环保和优良的涂装性能之外,高固体分涂料还具有一些其他优势。

由于固体分含量高,涂料的流变性较好,涂装时易于控制。

高固体分涂料还可以减少涂装过程中的溶剂挥发,提高涂装效率和生产效率。

高固体分涂料也存在一些问题和挑战。

高固体分涂料的制备工艺相对复杂,需要更高的技术水平和设备要求。

增加固体分含量会使得涂料的流变性变差,可能会导致涂装的不均匀或者出现流挂的问题。

在制备和应用高固体分涂料时需要仔细调控涂料的配方和施工参数,以确保涂装效果和质量。

高固体分涂料是一种具有环保、高性能和广泛应用价值的涂料。

随着环保意识的增强和技术的不断发展,高固体分涂料将会在各个领域得到更广泛的应用。

我们期待高固体分涂料的进一步发展,为人类社会的可持续发展做出更大的贡献。

第二篇示例:高固体分涂料,是一种特殊类型的涂料,具有高固体份含量的特点,通常固体份含量在50%以上。

相比于传统涂料,高固体分涂料具有更高的固体份含量,因此在施工过程中需要进行适当的稀释和调配,以达到适当的流动性和涂布性能。

降低树脂用量助剂的方法树脂是一种常用的工业原料,广泛应用于塑料、涂料、胶粘剂等领域。

然而,由于树脂价格较高,使用大量树脂会增加生产成本,因此降低树脂用量成为了许多企业关注的问题。

本文将介绍一些降低树脂用量的方法和助剂。

一、优化配方通过优化配方,可以减少树脂的使用量。

首先,可以选择高效的填充料,如纤维素、矿物填料等,使其在一定程度上替代树脂的作用。

其次,可以添加增塑剂、稠化剂等助剂,增强材料的流动性和粘度,从而减少树脂用量。

此外,还可以通过改变树脂的分子结构和粒径,提高其分散性和附着力,从而减少用量。

二、采用高效助剂使用高效助剂是降低树脂用量的有效途径。

一种常用的高效助剂是分散剂,它可以将树脂分散均匀在材料中,提高树脂的利用率。

另外,还可以使用增稠剂、膨胀剂等助剂,改善材料的流变性能,使树脂更好地润湿和填充材料,减少用量。

此外,还可以使用交联剂,增强材料的强度和稳定性,从而减少树脂的使用量。

三、优化加工工艺优化加工工艺也是降低树脂用量的重要方法。

首先,可以合理调整加工温度和压力,提高树脂的流动性和填充性,减少用量。

其次,可以采用先进的成型技术,如注塑成型、挤出成型等,提高材料的成型精度和效率,从而减少树脂的使用量。

此外,还可以加强设备的维护和管理,确保设备的正常运行,减少材料的浪费。

四、开展研发工作开展研发工作是降低树脂用量的长期目标。

可以通过开展新材料的研发,寻找更加高效的替代品,降低树脂的使用量。

同时,可以开展新工艺的研究,改进生产流程,提高生产效率,减少材料的浪费。

通过优化配方、采用高效助剂、优化加工工艺和开展研发工作等方法,可以有效降低树脂的使用量。

这不仅可以降低生产成本,提高企业的竞争力,还有利于环境保护和可持续发展。

因此,企业在生产过程中应该重视降低树脂用量的工作,并不断探索和创新,为树脂行业的可持续发展做出贡献。

降低黏度方法

1. 嘿,大家想不想知道降低黏度的方法呀?就好比你做蛋糕时,面糊太稠了不好搅拌,得加点液体让它稀一些。

比如我们可以加点水呀!对,水就是一个好办法!想象一下,那黏糊糊的东西加了水是不是就变得顺滑多啦?

2. 哇哦,降低黏度还可以这样做哦!就像走路时鞋子被粘住了,得使点巧劲才能走得轻松。

试试升高温度怎么样?像熬粥的时候,温度一高粥就不那么稠啦!举个例子呀,你热一下胶水,它就没那么黏啦,这多神奇呀!

3. 嘿呀,还有个法子超有用呢!你们知道吗,就好比在泥地里走,撒点沙子就好走多了。

添加一些粉剂呀!比如说面粉,洒到黏黏的东西上,一下就不那么黏手啦,这可不是很棒嘛!

4. 哎呀,降低黏度可以这么搞呀!跟解绳子一样,得找对方法。

搅拌呀!想象一下,就像搅果汁一样,不停地搅,黏度不就慢慢降下来啦。

好比你搅那蜂蜜水,搅一搅是不是就不那么黏啦?

5. 哇塞,还有个厉害的办法呢!就像把一块大石头变小,得敲碎它呀。

分散呀!把那黏在一起的东西尽量分散开,面积大了,黏度不就相对小啦。

像把一堆口香糖分开,不就没那么黏啦,是不是很好理解呀!

6. 嘿,这可是个绝招来降低黏度哦!就如同给跑累的人喝点水休息下。

让它静置一会儿呀!有时候就放着,就像那胶水,过一会儿它自己就没那么黏啦。

这多简单呀!

7. 好啦,总结一下哈,降低黏度的方法有加水、升高温度、添加粉剂、搅拌、分散、静置这些,大家可要记好啦,在生活中遇到黏度问题就可以轻松解决啦!。

高固体C9石油树脂改性醇酸树脂的合成及应用摘要:本文主要讨论了一种70%固体含量C9石油树脂改性醇酸树脂合成工艺及其在醇酸色漆和醇酸清漆中的应用,结果表明采用脂化法引入C9石油树脂改性合成高固体醇酸树脂工艺可行,配制醇酸漆和醇酸清漆各项指标优于HG/T2455-93标准。

关键词:高固体醇酸树脂酯化反应0前言在过去数十年间,涂料工业已有了相当大的增长,环境友好型的涂料的研制和生产已经成为世界涂料业一个重要主题。

低VOC的涂料,即高固体涂料(HSC)是实现环境友好型的涂料的主要途径之一。

醇酸树脂涂料是产量最大、应用最广的一个涂料品种,目前在我国涂料总量中占2/3左右。

当前我国市售的溶剂型涂料固含量在55%左右,即有机挥发物含量(VOC)约占45%。

当涂料的固含量达到60%以上时,称为高固体分涂料;如果固含量达到80%以上,即成为超高固体分涂料。

高固体涂料具有较低的挥发物含量,同时会显示较高的树脂溶液粘度,因而,在降低挥发物含量的同时,降低树脂的分子量是研制高固体树脂的关键。

业已证明分子量处于1000~1300范围的醇酸树脂适用于高固体树脂。

C9石油树脂[1]。

本文着重讨论了通过C9石油树脂改性合成一种70%固体含量醇酸树脂及高固体醇酸树脂在醇酸色漆中和醇酸清漆的应用,结果表明采用脂化法引入C9石油树脂改性合成高固体醇酸树脂工艺可行,配制醇酸色漆和醇酸清漆各项指标优于HG/T2455-93标准。

1 试验1.1 主要试剂和仪器脂肪酸、本公司,季戊四醇、工业级,苯酐、工业级,C9石油树脂、工业级,200#溶剂油、工业级。

三口瓶,冷凝管,分水器,电动搅拌器,电炉。

1.2配方:脂肪酸41.8 g;季戊四醇15.4 g;苯酐19 g;石油树脂23.8 g;回流溶剂适量;200#溶剂油42 g。

1.3合成工艺在装有搅拌、温度计、分水器的三口瓶中,计量加入精油酸、季戊四醇,升温至230℃反应2小时(至季戊四醇全溶),降温至180℃加入苯酐、石油树脂和适量回流溶剂,搅拌升温至210℃回流,反应6h,降温,计量加入200#溶剂兑稀,放料。

降低高固体分丙烯酸树脂型涂料黏度的方法摘要:由于传统的丙烯酸树脂型涂料中溶剂所占的比重较大,而且大多数溶剂对环境有危害性,因此,减少溶剂的使用量是当今环境的主要问题之一。

减少溶剂的使用量意味着体系的固体分增多,溶液的黏度增大,如何在高固分涂料体系中减小黏度,使得涂料的性能满足涂刷的要求。

本次主要研究通过降低树脂的分子量及聚合度的方法来降低体系的黏度方法来实现的。

关键词:高固体分分子量黏度分子量分布玻璃化温度(T g)

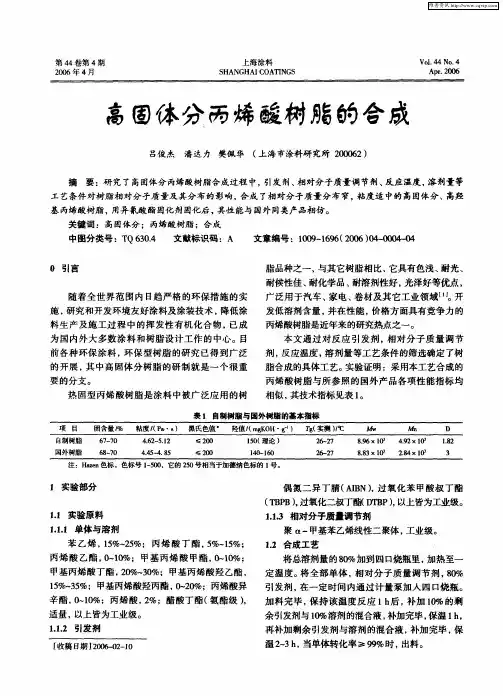

1.传统型与高固体分型丙烯酸树脂涂料对比

传统溶液型丙烯酸树脂型型涂料为改变其流动性以满足制造和施工的需要,使用大量的挥发性有机溶剂,在涂料成膜过程中,有机溶剂挥发到大气中,对大气在成一次污染,有机溶剂在光和氧的作用下产生大气反应,加速臭氧和剧毒的氮氧化物的生成,不仅对大气造成比一次污染更严重的二次污染,而且对人体带来更大的危害。

高固体分丙烯酸树脂型涂料是环境友好型涂料品种之一,它是低污染化的一种途径,深受民众的欢迎、认可。

由于传统溶剂型丙烯酸酯涂料对大气的污染程度很大,国家相应的限制其发展程度,而在传统溶剂型涂料基础上发展起来的高固体分丙烯酸树脂型涂料则由于对环境的污染性小的原因得到了高速发展。

与传统溶剂型涂料相比,高固体分丙烯酸树脂型涂料大大降低了涂料体系中有机挥发物的含量,节约了固化能耗,同时它又具有颜色浅,保光、保色和耐候性佳,施工方便等特性,已成为高档涂料的一个重要品种。

2.通过控制分子量及分子量分布的方法来降低粘度的原理和方法

传统溶剂型涂料中成膜物的分子量较高,分子量达到一定范围才能保证涂料的性质,而在高固体分丙烯酸树脂型涂料中,为实现成膜物的低黏度化,就要大幅度的降低成膜物的分子量。

要制备性能优良的高固体分丙烯酸树脂型涂料,首先必须严格控制丙烯酸成膜物的分子量和分子量分布,并且保证每个分子链上有两个以上的活性官能团。

聚合物溶液的黏度主要受聚合物分子量及浓度的控制,高固体分涂料用丙烯酸树脂只能由分子量低的低聚物组成,其数均分子量需要低至4000才能使固体含量达到60%而黏度不会太高。

但当分子量较小时,就必须有较窄的分子量分布并且有足够的羟基酯单体参与聚合,才能保证每个树脂分子上都有两个以上的羟

基,从而不影响涂膜的质量。

2.1分子量的影响

分子量变化对黏度影响可以用自由体积变化来解释。

在T g以上链段开始运动,链端运动增加,自由体积增加,黏度取决于影响链端自由体积的大小,分子量降低单位体积中的分子链端数增加,因链端容易产生链段运动,故链段运动增加。

T g相应的有些降低可用下面经验公式描述:

式中,K是常数对于不同聚合物在0.25105~3105的范围。

对于高固体分涂料用齐聚物或低聚物,可以用上式全面估算。

显然,如果分子量M n降低,K/M n 值减少,对于某种齐聚物,其随其分子量变化较小,结果是T g降低。

T g不仅取决于分子量M n,而且还取决分子结构。

2.2分子量分布的影响

聚合物分子量是多分散性的,降低分子量,合成齐聚物形式,分子量分布系数d=M

ω/M n也不能接近一,仍然有一定的分散性。

分子量分布系数d小,树脂及涂膜性能好,树脂黏度随d值增加而增加。

对高固体分齐聚物,力图使分散系数接近一,在同样分子量下黏度小。

对于多分散聚合物,与黏度相关的是质均分子量M W,应用以下方程:

η=KMΧ

ω或lgη=lgK+xlgM

ω

式中,K和x是常数,取决于体系的性质。

对于聚合物熔融体,当M W超过临界值M c时,x是3.4左右,相应于分子链的缠结对黏度的贡献。

对于高固体分齐聚物,当希望M w<M c,无分子缠结对黏度的贡献,则x值很低,一般在1和2之间。

2.3降低分子量的解决方法

目前,丙烯酸酯低聚物一般由自由基聚合来制备,因为自由基聚合不能得到具有反应活性的端基,反应性官能团要通过共聚单体引入,而共聚反应又不能保证共聚单体按设计要求均匀分布在分子中;同时聚合物的分子量主要靠引发剂浓度和链转移浓度来调节,控制比较困难。

另一方面,聚合物的分子量分布的控制也不容易,从理论上分析,自由基聚合在转化率比较低时,分子量分布与终止反应情况有关,若是双基结合终止,M

ω/M n=1.5,若是双基歧化终止,Mω/M n=2.0。

当聚合转化率上升时,M

ω/M n值也上升,经过“自动加速”的聚合反应,Mω/M n 值可达5~10,当有支化产生时,M

ω/M n值可更高。

因此,制备用于高固体分涂料的具有两个以上反应官能团的丙烯酸树脂低聚物并非易事。

但也不能说用自由基聚合就达不到高固体分树脂的合成要求。

集团转移聚合

(GTP)是一种理想的制备高固体分丙烯酸树脂低聚物的聚合方法。

这种聚合方法可以精确地控制丙烯酸聚合物的结构和分子量,分子量分布很窄,几乎是单分散的,官能团分布均匀。

原子转移聚合(ATRP)利用一种调控试剂与活性增长自由基进行快速、可逆的反应,从而在活性种和休眠种之间建立了一个快速平衡,达到控制聚合物链的目的,该方法几乎符合所有的丙烯酸酯单体,分子量分布可以控制在1.5以内,是极具前景的活性聚合方法之一。

上述的聚合方法均是“准”活性自由基聚合体系,一批单体反应完了,加入新的单体又可进行聚合,因此它的分子量可以通过单体与引发剂的比例严格控制。

该类方法的工业化,将会给高固体分丙烯酸酯涂料的合成带来进展。

3.丙烯酸树脂型涂料的粘度分析方法

参考文献:

丙烯酸树脂型涂料汪长春,包启宇编著

高固体分涂料李桂林编著

涂料工艺涂料工艺编委会编

涂料与涂装原理郑顺兴编

涂料工业用检验方法与仪器大全虞莹莹主编。