橡胶制品外观缺陷及解决方案

- 格式:ppt

- 大小:278.50 KB

- 文档页数:21

橡胶圈常见缺陷及处理方法

橡胶圈常见缺陷包括以下几种:

1. 空洞和气泡:橡胶圈制作过程中,常常会出现空洞和气泡,这些空洞和气泡会降低橡胶圈的强度和密封性能。

处理方法可以是修补或更换有缺陷的橡胶圈。

修补时可以使用橡胶补丁或胶水填补空洞和气泡。

2. 裂纹和断裂:橡胶圈在使用过程中,由于受力或老化等原因,可能会出现裂纹和断裂。

处理方法可以是修补或更换有裂纹和断裂的橡胶圈。

修补时可以使用橡胶补丁或胶水加固。

3. 变形和变硬:橡胶圈在长时间使用或受到高温和化学物质等外界环境影响时,可能会发生变形和变硬。

处理方法可以是更换有变形和变硬的橡胶圈。

此外,可以采取适当的保养措施,如避免暴露在极端温度下和使用适合的润滑剂,以延长橡胶圈的使用寿命。

4. 腐蚀和老化:橡胶圈在长时间使用或受到化学物质和氧气等的腐蚀作用,会发生腐蚀和老化。

处理方法可以是更换有腐蚀和老化的橡胶圈。

此外,可以采取适当的保养措施,如存放在干燥、阴凉和通风良好的环境中,以延长橡胶圈的使用寿命。

5. 摩擦损伤:橡胶圈在与其他硬物接触或摩擦时,可能会出现摩擦损伤。

处理方法可以是修补或更换有摩擦损伤的橡胶圈。

修补时可以使用橡胶补丁或胶水修补。

总的来说,对于有缺陷的橡胶圈,修补是一种经济实用的处理方法,而更换是一种可靠的处理方法。

在使用橡胶圈时,应注意保护和维护,避免与尖锐物体或化学物质接触,并避免长时间曝露在极端环境中。

橡胶外底质量缺陷的产生原因、修整方法及防范措施的报告,800字橡胶外底质量缺陷的产生原因及修整方法及防范措施的报告摘要:本文主要介绍了橡胶外底质量缺陷的产生原因、修整方法、防范措施。

首先,论述了橡胶外底质量缺陷的常见原因,其次针对这些原因,提出了相应的修整方法;最后,就如何避免此类问题的发生给出了一些预防措施。

关键词:橡胶外底质量缺陷,产生原因,修整方法,防范措施1.绪论内胶和外底是制作鞋子无可替代的元素,然而很多鞋面上遗留的缺陷都与外底质量有关。

面对各种质量缺陷,同行伙伴们不仅要找到其病因,还要尽快提出补救办法,最大限度减少损失。

2.橡胶外底质量缺陷的常见原因(1) 熔合剂添加不当:橡胶外底制作时需要添加熔合剂,如果添加量不当,容易引起外底质量问题,如:脆化、致密性差、粘度高等;(2) 收缩不良:外底收缩不良也可能造成外底质量问题,特别是收缩率过大时,会导致外底成型和色彩不稳定;(3) 模具磨损:如果模具磨损严重,外底产品易出现缩纹、凹印等质量问题;(4) 各种原料污染:外底制作过程中如果某些原料污染不当,会导致产品表面出现气泡、粘滞不干等质量隐患。

3. 修整方法(1) 熔合剂添加不当:建议降低熔合剂添加量,保证外底柔韧性;(2) 收缩不良:调整外底裁板温度,保证收缩率合理;(3) 模具磨损:及时将磨损严重的模具更换,确保外底质量;(4) 原料污染:及时清理外底原料污染物,保证外底质量。

4. 防范措施(1) 建立标准化的制作流程:严格按照制作流程执行,及时发现并处理问题;(2) 充分准备材料:熔合剂、橡胶原料等材料都要经过严格的准备和测试,确保外底质量;(3) 进行定期维护:定期对裁版模具和机械进行保养和检查,确保机器性能;(4) 提高操作人员素质:定期对操作人员进行培训,确保操作规范,减少质量问题的出现。

5. 结论橡胶外底质量缺陷是造成鞋子质量隐患的重要原因,电子厂家需要从熔合剂添加、收缩率控制、模具维护等方面抓好,同时还要建立标准化的制作流程,充分准备材料,对操作人员进行定期维护和素质提升,以期消除和控制外底质量缺陷。

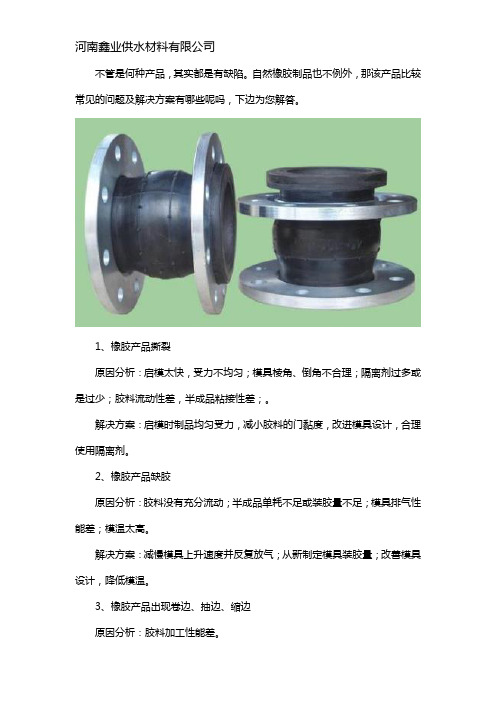

不管是何种产品,其实都是有缺陷。

自然橡胶制品也不例外,那该产品比较常见的问题及解决方案有哪些呢吗,下边为您解答。

1、橡胶产品撕裂

原因分析:启模太快,受力不均匀;模具棱角、倒角不合理;隔离剂过多或是过少;胶料流动性差,半成品粘接性差;。

解决方案:启模时制品均匀受力,减小胶料的门黏度,改进模具设计,合理使用隔离剂。

2、橡胶产品缺胶

原因分析:胶料没有充分流动;半成品单耗不足或装胶量不足;模具排气性能差;模温太高。

解决方案:减慢模具上升速度并反复放气;从新制定模具装胶量;改善模具设计,降低模温。

3、橡胶产品出现卷边、抽边、缩边

原因分析:胶料加工性能差。

解决方案:采用铸压、注射法生产降低胶料的门尼黏度。

4、橡胶产品过于粗糙

原因分析:模具表面粗糙,没清洗干净;混炼胶焦烧时间过短。

解决方案:清洗模具;延长焦烧时间。

5、橡胶产品胶边过厚,以至于产品超重

原因分析:模具装胶料过多;平板压力不足;模具没有相应的余胶槽。

解决方案:严格控制半成品单耗;增大平板压力;改进模具设计。

6、橡胶产品有气泡

原因分析:配合剂中含有硫化分解加工时出现窝气;模腔中的空气没有排干净;模具无排气线。

解决方案:模具上增加排气线;生产合模前反复放气,配方中加适量氧化钙

7、橡胶产品出现裂纹

原因分析:胶料有脏物混入;隔离剂添加过多;胶料焦烧不够。

解决方案:保证胶料清洁无污染;合理使用隔离剂;延长焦烧时间。

综上就是橡胶制品常见7大问题及解决方法的介绍,希望对大家进一步的了解有所帮助,同时,如想了解更多有关橡胶制品信息可咨询巩义市鑫业供水材料有限公司。

橡胶制品硫化窝气(气泡、缺胶、明疤、凹痕)解决方案橡胶制品窝气是生产中常见的一种现象,是指在模压硫化过程中,产生气泡、缺胶、明疤、凹痕等外观质量缺陷。

一般来说,产生原因有以下几个方面:1.模具的结构:越复杂的产品模型分型线越少,气体就越不容易跑出;或者根本没有跑胶槽、跑胶槽尺寸太小、缺乏排气孔、排气孔外置不恰当,都能导致产生窝气。

设计合理的溢胶槽和抽真空可以得到一定改善。

2.胶料配方:配方设计时,忽略了配合剂之间互相反应而产生气泡窝气;或者胶料本身受潮,内部和表面有水分,会在硫化时气化而产生窝气;又或者某些胶自身的分解释放出气体或者低挥发组分溢出。

建议添加吸潮材料、流动剂(排气助剂)等,原料选择挥发性小的材料,树脂、油等低挥发份材料。

3.模压的工艺:考虑胶料比重及体积等因素,半成品的质量应该要适当大于成品质量;半成品的形状和在模腔中位置摆放不当;硫化操作时,加压速度过快,气体不能及时排出等。

建议流变仪T10操作胶烧时间延长,降低硫化温度,多排几次气或抽真空。

我们可以从以下几个方面来改善窝气现象:1.合理的硫化温度,低温长时间提高胶料在磨具的流动性。

2.硫化升压速度要适当,不要过快图快,注意多次降压排气,特别是操作人员,要按照硫化规程进行有条件抽真空。

3.制定合理的半成品成型工艺,注意装料形状对产品质量的影响,对不同的产品制作不同的半成品形状尺寸大小,另外半成品的表面涂少量碳酸钙或者滑石粉也有利于提高产品外观质量,添加流动助剂。

4.维护保养好硫化设备和模具,确保设备正常运转,模具清洁,排气孔以及跑胶槽畅通。

5.设计配方时要考虑到原材料的特性,不用或者少用含水率偏高的材料,如果必须使用也要适当预处理,制定合适的炼胶工艺,确保胶料通过混炼后,能排除其中较多的水分。

条件应许回压效果佳。

6.合理设计模具结构,设计必要的分型线、跑胶槽、排气孔。

对高要求的复杂制品最好采用注压流胶孔的模具真空泵抽真空。

总结:产品要想不窝气、明疤,要从材料选择低挥发份的,配方设计延长焦烧操作期提高胶料流动性,模压温度适当多排几次气,磨具设计合理有条件抽真空。

•引言•橡胶产品常见缺陷概述•产生缺陷的原因分析•解决措施及建议目•案例分析与应用•结论与展望录背景介绍本文旨在分析橡胶产品生产过程中可能出现的缺陷及其产生原因,并提出相应的解决措施。

这有助于提高产品质量、降低生产成本、增强市场竞争力,同时保障使用安全。

通过深入探讨和研究,我们将更好地了解橡胶产品的性能和特点,为进一步优化其生产工艺和提高产品质量提供理论支持和实践指导。

目的和意义原因原材料中含有水分或挥发性物质硫化过程中产生的气体未完全排胶料混合不均匀或炼胶时间过长解决措施确保原材料干燥、无挥发性物质优化硫化工艺,增加排气时间控制炼胶时间和温度,确保胶料混合均匀原因橡胶老化或劣化应力集中或外部应力作用02030102030430102 030102橡胶硬度不均优化橡胶制品结构设计,确保厚度均匀和稳定性橡胶材料质量差配合剂问题填充剂问题030201材料因素加工工艺不合理模具设计不当设备问题人员操作问题材料选择与控制是解决橡胶产品基本缺陷的重要手段之一。

详细描述应基于产品的性能要求和工艺条件,选择适宜的橡胶材料,并严格控制其成分和性能指标,避免因材料问题而导致缺陷的产生。

对于重要的橡胶部件,可以考虑添加适量的增塑剂、补强剂、抗氧剂等助剂,以改善其加工性能和耐久性。

总结词材料选择与控制VS工艺优化及改进总结词详细描述其他措施和建议总结词详细描述针对以上原因,可以采取以下措施:严格控制原材料的质量和配方;适当延长硫化时间;优化模具设计,确保模具排气顺畅。

案例一:某橡胶密封圈的气泡问题解决措施解决措施原因原因橡胶轮胎出现龟裂可能是由于原材料质量问题、硫化时间不当、氧化老化、使用环境恶劣等因素导致的。

要点一要点二解决措施为改善橡胶轮胎的龟裂问题,可以采取以下措施:严格把控原材料的质量和配方;合理调整硫化时间;加强生产过程中的质量控制和老化试验;提高产品的抗老化性能和使用寿命;同时,在使用过程中定期检查和维护。

橡胶产品不合格处置方案在生产过程中,有时会出现橡胶产品的不合格情况。

这种情况需要及时处理,避免不良影响。

本文将介绍橡胶产品不合格的处置方案。

不合格橡胶产品的定义不合格橡胶产品是指未能达到相关标准要求的产品。

这些产品可能存在缺陷,或未通过相关检测标准。

如不同型号、规格、客户要求不符合等。

处置方案1. 橡胶产品质量纠正措施当发现橡胶产品存在不合格情况时,首先需要进行质量纠正措施,以保障客户利益和公司形象。

质量纠正措施包括但不限于:•零部件更新或更换•采取隔离措施•重新制造2. 不合格橡胶产品的处理方法如果无法进行质量纠正措施,则需要进行不合格橡胶产品的处理方法。

处理方法包括:2.1 报废处理对于严重的不合格橡胶产品,应直接予以报废处理。

以下是报废处理的具体步骤:•首先对有问题的橡胶产品进行记录,并进行初步的缺陷分析。

•确认不合格产品的具体数量和品种,测量记录各项指标和数据,并将其填写入不合格统计表中,以便于管理和监督。

•在报废处置方案确认后,对不合格产品进行标识,以便于区别已报废的产品和未报废的产品。

并尽快将其报废,并进行记录。

2.2 重制或改制处理橡胶制品的特性决定了可再生利用率高。

如果有可能实现再生利用,也就降低了产品的浪费和环境污染,具有 very positive 的成本效益。

更具体地说,建议采取以下方案:•返修:重做或修改被建议,修改后应再次进行检查合格,确认达到客户目的和质量标准。

•二次加工:细整、混合等工序,如适用。

•破碎:将不合格橡胶产品破碎重新制品,如方砖、O形圈用素片等,消化产库,减小库存量,增加利用率。

3. 橡胶产品质量控制措施为更好的控制橡胶制品生产质量,以达到提高市场地位、保障用户利益,应建立完善的制品质量跟踪计划和质量检测点,具体建议如下:•全面检查生产工艺流程。

•采用层层把关的质量检测制度和检验标准对关键的环节、关键的部位的检验要求、和对方案的复核。

•对从库存进料到出厂检验全程跟踪,确保随时发现、追溯不合格品、是时有针对性的纠正问题。