橡胶基本知识及其制品缺陷与原因

- 格式:doc

- 大小:72.00 KB

- 文档页数:10

第一部分:橡胶基本知识橡胶是经过提取橡胶树、橡胶草等植物的胶乳,加工后制成的拥有弹性、绝缘性、不透水和空气的资料。

高弹性的高分子化合物。

分为天然橡胶与合成橡胶二种。

天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工制成;合成橡胶则由各样单体经聚合反响而得。

橡胶制品宽泛应用于工业或生活各方面。

橡胶按原料分为天然橡胶和合成橡胶。

按形态分为块状生胶、乳胶、液体橡胶和粉末橡胶。

乳胶为橡胶的胶体状水分别体;液体橡胶为橡胶的低聚物,未硫化前一般为黏稠的液体;粉末橡胶是将乳胶加工成粉末状,以利配料和加工制作。

20世纪 60 年月开发的热塑性橡胶,无需化学硫化,而采纳热塑性塑料的加工方法成形。

橡胶按使用又分为通用型和特种型两类。

是绝缘体,不简单导电,但假如沾水或不一样的温度的话,有可能变为导体。

导电是对于物质内部分子或离子的电子的传导简单状况。

一、橡胶制品的用途,不一样橡胶制品的优弊端介绍1、天然橡胶NR(Natural Rubber)由橡胶树收集胶乳制成,是异戊二烯的聚合物 .拥有很好的耐磨性、很高的弹性、扯断强度及伸长率。

在空气中易老化,遇热变粘 ,在矿物油或汽油中易膨胀和溶解 ,耐碱但不耐强酸。

长处:弹性好,耐酸碱。

弊端:不耐候,不耐油 (可耐植物油 ) 是制作胶带、胶管、胶鞋的原料,并合用于制作减震零件、在汽车刹车油、乙醇等带氢氧根的液体中使用的制品。

2、丁苯胶SBR(Styrene Butadiene Copolymer)丁二烯与苯乙烯之共聚合物,与天然胶比较,质量平均,异物少,拥有更好耐磨性及耐老化性,但机械强度则较弱,可与天然胶掺合使用。

长处 :低成本的非抗油性材质,优异的抗水性 ,硬度70 以下具优异弹力 ,高硬度时具较差的压缩性。

弊端:不建议使用强酸、臭氧、油类、油酯和脂肪及大部份的碳氢化合物之中。

宽泛用于轮胎业、鞋业、布业及输送带行业等。

3、丁基橡胶IIR(Butyl Rubber)为异丁烯与少许异戊二烯聚合而成, 因甲基的立体阻碍分子的运动比其余聚合物少, 故气体透过性较少 ,对热、日光、臭氧之抵挡性大 ,电器绝缘性佳;对极性容剂抵挡大 ,一般使用温度范围为 -54-110 ℃。

橡胶挤出缺陷的原因橡胶挤出是一种常见的橡胶加工方法,用于制造橡胶制品。

然而,在橡胶挤出过程中,常常会出现一些缺陷,如气泡、破裂、肩部不良等,影响产品质量。

本文将探讨橡胶挤出缺陷的原因。

气泡是橡胶挤出过程中最常见的缺陷之一。

气泡的形成主要是由于橡胶材料中的气体未能完全排除。

气泡的原因可以有多种,包括在橡胶材料中存在的气体、挤出机内部的气体以及挤出过程中的空气进入等。

在挤出过程中,橡胶材料会经历高温高压的环境,其中的气体会被加热膨胀,如果不能及时排除,就会形成气泡。

破裂是橡胶挤出过程中另一个常见的缺陷。

破裂的原因可以有多种,包括橡胶材料的性能不佳、挤出机的调节不当、挤出速度过快等。

橡胶材料的性能不佳会导致其在挤出过程中难以形成连续的流动,从而容易造成破裂。

挤出机的调节不当也会导致挤出速度不均匀,造成应力集中,从而引起破裂。

肩部不良也是橡胶挤出过程中常见的缺陷之一。

肩部不良通常指的是挤出产品的肩部出现缺陷,如不光滑、不均匀等。

肩部不良的原因可以有多种,包括挤出机的设计不合理、挤出模具的磨损等。

挤出机的设计不合理会导致挤出产品在肩部受到不均匀的应力,从而引起肩部不良。

挤出模具的磨损会导致挤出产品的肩部形状不规则,影响产品质量。

除了以上几种常见的缺陷外,还有一些其他缺陷也会在橡胶挤出过程中出现。

例如,表面粗糙、收缩、断面不均匀等。

这些缺陷的形成原因各不相同,但都与橡胶挤出过程中的操作参数、材料性能以及挤出设备的状态有关。

为了避免橡胶挤出过程中的缺陷,可以采取一些措施。

首先,要选择合适的橡胶材料,确保其性能符合产品要求。

其次,要合理调节挤出机的操作参数,如温度、压力、速度等,以保证橡胶材料能够均匀流动。

此外,还需要定期检查和维护挤出设备,确保其状态良好。

橡胶挤出缺陷的原因包括气泡、破裂、肩部不良等。

这些缺陷的形成与橡胶材料的性能、挤出机的调节、挤出过程的操作等有关。

为了避免这些缺陷的出现,可以采取合适的措施,如选择合适的橡胶材料、合理调节挤出机的操作参数以及定期检查和维护挤出设备。

•引言•橡胶产品常见缺陷概述•产生缺陷的原因分析•解决措施及建议目•案例分析与应用•结论与展望录背景介绍本文旨在分析橡胶产品生产过程中可能出现的缺陷及其产生原因,并提出相应的解决措施。

这有助于提高产品质量、降低生产成本、增强市场竞争力,同时保障使用安全。

通过深入探讨和研究,我们将更好地了解橡胶产品的性能和特点,为进一步优化其生产工艺和提高产品质量提供理论支持和实践指导。

目的和意义原因原材料中含有水分或挥发性物质硫化过程中产生的气体未完全排胶料混合不均匀或炼胶时间过长解决措施确保原材料干燥、无挥发性物质优化硫化工艺,增加排气时间控制炼胶时间和温度,确保胶料混合均匀原因橡胶老化或劣化应力集中或外部应力作用02030102030430102 030102橡胶硬度不均优化橡胶制品结构设计,确保厚度均匀和稳定性橡胶材料质量差配合剂问题填充剂问题030201材料因素加工工艺不合理模具设计不当设备问题人员操作问题材料选择与控制是解决橡胶产品基本缺陷的重要手段之一。

详细描述应基于产品的性能要求和工艺条件,选择适宜的橡胶材料,并严格控制其成分和性能指标,避免因材料问题而导致缺陷的产生。

对于重要的橡胶部件,可以考虑添加适量的增塑剂、补强剂、抗氧剂等助剂,以改善其加工性能和耐久性。

总结词材料选择与控制VS工艺优化及改进总结词详细描述其他措施和建议总结词详细描述针对以上原因,可以采取以下措施:严格控制原材料的质量和配方;适当延长硫化时间;优化模具设计,确保模具排气顺畅。

案例一:某橡胶密封圈的气泡问题解决措施解决措施原因原因橡胶轮胎出现龟裂可能是由于原材料质量问题、硫化时间不当、氧化老化、使用环境恶劣等因素导致的。

要点一要点二解决措施为改善橡胶轮胎的龟裂问题,可以采取以下措施:严格把控原材料的质量和配方;合理调整硫化时间;加强生产过程中的质量控制和老化试验;提高产品的抗老化性能和使用寿命;同时,在使用过程中定期检查和维护。

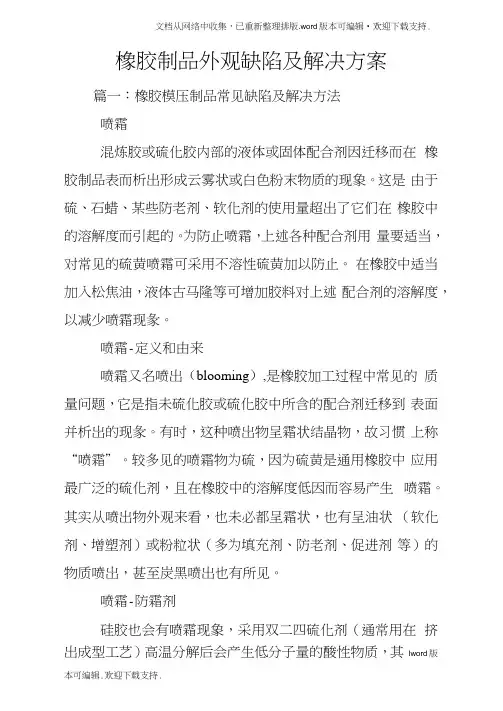

橡胶制品外观缺陷及解决方案篇一:橡胶模压制品常见缺陷及解决方法喷霜混炼胶或硫化胶内部的液体或固体配合剂因迁移而在橡胶制品表而析出形成云雾状或白色粉末物质的现象。

这是由于硫、石蜡、某些防老剂、软化剂的使用量超出了它们在橡胶中的溶解度而引起的。

为防止喷霜,上述各种配合剂用量要适当,对常见的硫黄喷霜可采用不溶性硫黄加以防止。

在橡胶中适当加入松焦油,液体古马隆等可增加胶料对上述配合剂的溶解度,以减少喷霜现彖。

喷霜-定义和由来喷霜又名喷出(blooming),是橡胶加工过程中常见的质量问题,它是指未硫化胶或硫化胶中所含的配合剂迁移到表面并析岀的现彖。

有时,这种喷岀物呈霜状结晶物,故习惯上称“喷霜”。

较多见的喷霜物为硫,因为硫黄是通用橡胶中应用最广泛的硫化剂,且在橡胶中的溶解度低因而容易产生喷霜。

其实从喷出物外观来看,也未必都呈霜状,也有呈油状(软化剂、增塑剂)或粉粒状(多为填充剂、防老剂、促进剂等)的物质喷岀,甚至炭黑喷出也有所见。

喷霜-防霜剂硅胶也会有喷霜现象,采用双二四硫化剂(通常用在挤出成型工艺)高温分解后会产生低分子量的酸性物质,其lword版与硅橡胶不相容,在存放过程中会转移到硅胶表面结晶从而出现喷霜。

防霜剂主要成分为碱性物质,通过酸碱中和反应来达到防霜的目的。

高硬度的硅胶往往加入比较多的内脱模剂,遇水也会喷白,水的酸性对此有遏制作用硅橡胶模具制作方法及注意事项模具是快速模具里的一种最为简单的方法,一般是用硅胶将RP原型进行复模,但寿命很短,只有10-30件左右!他具有很好的弹性和复制性能,用硅橡胶复制模可不用考虑拔模斜度,不会影响尺寸精度,有很好的分割性,不用分上下模可直接进行整体浇注。

再沿预定的分模线进行切割取出母模就可以了!室温硫化硅橡胶又分为加成型和缩合型两种!原料及配方采用专用模具硅橡胶,该品系以双包装形式岀售,A组份是胶料,B组份是催化剂。

配制时要考虑室温、模具的强度和硬度,以此来确定AB组份的重量配制比例。

第一节、硫化工应知应会硫化工应知应会的目的:促使硫化工掌握橡胶材料和硫化的基本知识,提高硫化工专业理论知识和操作技能,更有效地服务与新产品开发试试制工作从而提高硫化工自身的素质,使试制开发产品及时按期交样,并确保新模上线生产的产品合格率和生产效率最大化。

一、应知:1. 熟知硫化三要素之间的相互关系及对产品的影响。

2. 熟知橡胶产品各工序的生产,及其所使用的设备,设备的操作规程,产品的加工方法。

3. 熟知模具、设备工装夹具的操作规程,安全知识及保养知识。

4. 了解本公司橡胶产品的使用的胶料代号,胶种及硫化工艺性能,以及主导产品的主要工作部位,外观质量标准。

5. 应知硫化时间制定的依据,并能对生产中出现的一般质量缺陷进行分析、解决,并对复杂的问题提出改进意见。

二、应会:1. 能够熟练掌握及使用各类结构橡胶模具的试模方法。

2. 能鉴别各种胶号、胶料及胶料的外观质量的好坏、并能根据胶料代号准确判定材料的硬度。

3. 能看懂各类结构的产品图、模具图及了解模具加工的基本知识。

4. 会使用游标卡尺、测厚仪、测温仪,并了解其工作原理。

5. 能确定出最佳、最合理的硫化工艺参数、操作技能并应用于生产。

7.能分析试模、试生产过程中出现的质量缺陷的原因,并能提出改进意见。

第二节、常见橡胶的基本知识橡胶的分类:天然胶与合成胶两种。

1. 天然胶(NR):天然胶的原材料来源于橡胶植物树。

其优点为:弹性好、强度高、绝缘性好、变形小、加工方便。

其缺点为:不耐油、耐温性能差、易老化,一般都是并用掺合使用。

一般生产汽车轮胎和一些减震耐磨的橡胶件。

2. 合成胶:合成胶有:丁苯胶(SBR)、丁晴胶(NBR)、顺丁胶(BR )、乙丙胶(EPDM)、丁基胶(IIR )、氯丁胶(CR)、丙烯酸脂胶(ACM )、氢化丁晴(HNBR )、氯磺化聚乙烯(CSM)、氟胶(FKM )、硅橡胶(MVQ )等。

2.1 .乙丙胶(EPDM),本厂代号为(E)优点:耐老化性能非常优异、耐天候、电绝缘性较好、冲击弹性较好、耐油。

橡胶件常见不良1. 引言本文档旨在描述橡胶件的常见不良情况,并提供相应的解决方法。

以下是一些常见的橡胶件不良情况及其原因分析和处理建议。

2. 不良情况及处理方法2.1 裂纹原因分析- 橡胶件在使用过程中可能会因应力集中或过度加载而产生裂纹。

- 温度变化和化学物质导致的老化也可能导致橡胶件出现裂纹。

处理建议- 定期检查橡胶件,特别是负责在高温或有腐蚀性物质环境下运行的橡胶件。

- 清洁和保养橡胶件,使用适当的润滑剂以减少应力集中。

- 避免橡胶件长时间暴露在极端温度或化学物质环境下。

2.2 膨胀原因分析- 橡胶件膨胀可能是由于温度变化或化学反应导致橡胶材料发生变化。

- 不适当的橡胶配方或制造过程可能导致橡胶膨胀。

处理建议- 选择适当的橡胶材料和配方,避免使用容易发生膨胀的橡胶。

- 进行温度和化学品兼容性测试,在使用之前确认橡胶件能够适应预期的工作条件。

2.3 粘连原因分析- 橡胶件粘连可能是由于不良的制造过程,如使用不当的粘接剂或工艺参数不合适而导致的。

- 化学反应或外界环境因素也可能导致橡胶件粘连。

处理建议- 优化橡胶件的制造工艺,确保使用合适的粘接剂和正确的工艺参数。

- 避免橡胶件长时间暴露在含有粘接剂的环境中,避免化学反应导致粘连。

3. 总结橡胶件常见不良情况包括裂纹、膨胀和粘连。

通过定期检查、保养和合适的制造工艺,可以有效预防和处理这些不良情况。

对于橡胶件的选择,应根据工作条件和环境因素选择合适的材料和配方。

橡胶制品常见缺陷及解决方法橡胶制品是一种广泛应用于各个行业的重要材料,如轮胎、密封件、管道等等。

然而,由于橡胶材料的特殊性质,常常会出现一些缺陷,影响其质量和使用寿命。

本文将介绍几种常见的橡胶制品缺陷及解决方法。

一、气泡气泡是橡胶制品中常见的缺陷之一、气泡的形成可能是由于在橡胶混炼过程中,未能充分混炼,导致未挥发的气体被包裹在橡胶制品中。

气泡会影响橡胶制品的力学性能和密封性能。

解决方法:1.确保橡胶混炼过程中充分混炼,将气体挥发掉。

2.控制橡胶制品的成型压力和温度,避免气泡的产生。

3.采用真空热压成型技术,可以显著减少气泡的产生。

二、硫化不良硫化是橡胶制品加工中非常重要的一步,可以使橡胶获得较好的力学性能。

但有时会出现硫化不良的情况,导致橡胶制品质量下降。

解决方法:1.确保硫化时间和温度正确,避免过度或不足硫化。

2.确保硫化剂的种类和用量正确,避免硫化剂过多或不足。

3.硫化时应进行合理的压力控制,避免出现不均匀硫化的情况。

三、老化橡胶制品长期暴露在空气、阳光、高温等环境中,容易发生老化,导致橡胶硬化、变脆,甚至出现裂纹和断裂。

解决方法:1.可添加适当的防老剂,延缓橡胶的老化过程。

2.储存橡胶制品时,应避免阳光直射和高温环境,保持通风干燥。

3.定期检查橡胶制品的老化情况,及时更换老化严重的橡胶制品。

四、变形橡胶制品在使用过程中,由于受到压力、重物等外力作用,容易发生变形,影响其正常功能和使用寿命。

解决方法:1.选择合适的橡胶材料和硬度,以满足橡胶制品的使用要求。

2.加强橡胶制品的结构设计,增加支撑和加强材料,提高抗变形能力。

3.对于长期受压变形的橡胶制品,可以采用预压技术,减少变形。

五、杂质橡胶制品在生产过程中,容易受到灰尘、油污等杂质的污染,导致橡胶制品质量下降。

解决方法:1.加强生产过程的卫生管理,保持生产环境的清洁。

2.采用过滤设备,尽量减少杂质污染。

3.对生产用的原料进行检测,确保原材料的质量符合要求。

实用橡胶手册橡胶是一种广泛应用于各种领域的重要材料。

它具有良好的弹性、耐磨损、耐化学腐蚀等特性,因此在汽车、电子、建筑、医疗等行业中得到广泛应用。

为了帮助人们更好地了解和使用橡胶制品,本手册为您介绍橡胶的基本知识、分类、性能、应用以及维护保养等方面内容。

一、橡胶的基本知识1.橡胶的定义:橡胶是一种可以通过硫化制得弹性固体的高分子化合物,它是由天然橡胶或合成橡胶通过加工制成的。

2.橡胶的起源:天然橡胶主要来自于橡胶树的乳液,它的主要成分是聚合体异戊二烯。

合成橡胶则是通过人工合成,常见的有丁苯橡胶、丁腈橡胶、丁晴橡胶等。

3.橡胶的加工:橡胶加工主要包括混炼、成型和硫化三个过程。

混炼是将橡胶与各种添加剂进行均匀混合;成型是按照需要将混炼好的橡胶制成各种形状;硫化是通过加热使橡胶产生硫化反应,使其具有弹性和耐用性。

二、橡胶的分类根据其成分和性能的不同,橡胶可以分为天然橡胶和合成橡胶两大类。

1.天然橡胶:主要来自于橡胶树的乳液,经过提纯和处理后得到。

它具有高弹性、高韧性和高可拉伸性等特点,适用于制作弹性元件和各种橡胶制品。

2.合成橡胶:通过人工合成的橡胶,根据其成分可以分为丁苯橡胶、丁腈橡胶、丁晴橡胶等。

合成橡胶具有化学稳定性好、工艺性好、耐磨性强等特点,适用于制作各种耐磨、耐化学腐蚀的橡胶制品。

三、橡胶的性能橡胶具有以下主要性能:1.弹性:橡胶具有优异的弹性,能够在外力作用下迅速恢复原状,这使得橡胶成为理想的密封和减震材料。

2.耐磨性:橡胶具有良好的耐磨性,能够在摩擦和磨损条件下长时间保持良好的使用性能。

3.耐化学腐蚀性:橡胶具有优异的化学稳定性,能够耐受酸碱腐蚀和许多溶剂的侵蚀。

4.密封性:橡胶具有良好的密封性能,可以有效防止气体和液体的泄漏。

5.耐高温性:一些特殊的橡胶制品具有耐高温性能,能够在高温环境下正常使用。

四、橡胶的应用橡胶广泛应用于各个行业,下面为您介绍几个常见的应用领域:1.汽车行业:橡胶用于制造汽车轮胎、密封件、减震器等,它的弹性和耐磨性能使得汽车在行驶过程中更加平稳和安全。

第一节、硫化工应知应会硫化工应知应会的目的:促使硫化工掌握橡胶材料和硫化的基本知识,提高硫化工专业理论知识和操作技能,更有效地服务与新产品开发试试制工作从而提高硫化工自身的素质,使试制开发产品及时按期交样,并确保新模上线生产的产品合格率和生产效率最大化。

一、应知:1.熟知硫化三要素之间的相互关系及对产品的影响。

2.熟知橡胶产品各工序的生产,及其所使用的设备,设备的操作规程,产品的加工方法。

3.熟知模具、设备工装夹具的操作规程,安全知识及保养知识。

4.了解本公司橡胶产品的使用的胶料代号,胶种及硫化工艺性能,以及主导产品的主要工作部位,外观质量标准。

5.应知硫化时间制定的依据,并能对生产中出现的一般质量缺陷进行分析、解决,并对复杂的问题提出改进意见。

二、应会:1.能够熟练掌握及使用各类结构橡胶模具的试模方法。

2.能鉴别各种胶号、胶料及胶料的外观质量的好坏、并能根据胶料代号准确判定材料的硬度。

3.能看懂各类结构的产品图、模具图及了解模具加工的基本知识。

4.会使用游标卡尺、测厚仪、测温仪,并了解其工作原理。

5.能确定出最佳、最合理的硫化工艺参数、操作技能并应用于生产。

7.能分析试模、试生产过程中出现的质量缺陷的原因,并能提出改进意见。

第二节、常见橡胶的基本知识橡胶的分类:天然胶与合成胶两种。

1.天然胶(NR):天然胶的原材料来源于橡胶植物树。

其优点为:弹性好、强度高、绝缘性好、变形小、加工方便。

其缺点为:不耐油、耐温性能差、易老化,一般都是并用掺合使用。

一般生产汽车轮胎和一些减震耐磨的橡胶件。

2.合成胶:合成胶有:丁苯胶(SBR)、丁晴胶(NBR)、顺丁胶(BR)、乙丙胶(EPDM)、丁基胶(IIR)、氯丁胶(CR)、丙烯酸脂胶(ACM)、氢化丁晴(HNBR)、氯磺化聚乙烯(CSM)、氟胶(FKM)、硅橡胶(MVQ)等。

2.1.乙丙胶(EPDM),本厂代号为(E)优点:耐老化性能非常优异、耐天候、电绝缘性较好、冲击弹性较好、耐油。

缺点:硫化速度较慢、自粘性能、热撕裂性能差、加工性能不好。

用途:制造耐热运输带、蒸汽胶管,耐化学药品的密封件、减震垫和防水材料及汽车用皮碗、皮圈等。

2.2.丁晴胶(NBR)本厂代号(N)优点:耐油性能优良、还具有较好的耐热、耐老化、耐磨、耐腐蚀等性能。

缺点:耐寒性、耐酸性、电绝缘性等性能较差、且抗力撕裂强度较差。

用途:主要用于制造油封、轴封及垫圈(O型圈)等制品,还可用于制造耐油胶管、运输带、胶辊、真空胶管、减震制品和纺织配件。

2.3丁苯胶(SBR)本厂代号(S)优点:耐热性、耐老化性和耐磨性较好。

缺点:耐寒性、弹性、耐屈扰、龟裂性、耐撕裂性等性能较差、且加工性能较差可塑度变化小,压延压出变形大,自粘性差。

用途:主要用于充气轮胎,其次用于胶鞋、胶管、胶带、胶辊、胶布及模型制品,吸尘器密封圈等如吸口密封圈等。

2.4氯丁橡胶(CR),本厂代号(C)优点:耐屈扰性、耐热性、耐老化性、耐酸碱性等较好,且弹性好,有良好的气密性。

具有耐寒性和耐水性。

缺点:储存稳定性较差,易结晶,电绝缘性较差用途:主要生产家电、空调里的橡胶件2.5顺丁胶或聚丁二烯橡胶(BR)优点:弹性、耐低温性、耐磨性较好。

缺点:拉伸强度、撕裂强度较低,抗湿滑性不好,粘性差。

用途:主要用于制造轮胎,还可用于制造耐磨制品(如胶鞋、胶辊),耐寒制品和防震制品。

2.6丁基胶(IIR),本厂代号(I)优点:最大特点是气密性好,耐天候老化、耐光老化、耐化学药品性能均优异,且耐高温、耐寒性较好,长期工作温度可在130℃以下;吸收冲击或吸收震动的效果较好,电绝缘性较好。

缺点:弹性不如天然胶,硫化速度较慢,加工性能,粘性差。

用途:最适合充气内胎,其次用于地下电缆、高压电缆、防辐射手套、化工设备里衬及防震橡胶制品等。

2.7丙烯酸脂胶(ACM),本厂代号(A)优点:兼有良好的耐热、耐油性能,在含有硫、磷、氯添加剂的润滑油中性能稳定。

同时耐老化、耐氧和臭氧、耐紫外线、气密性优良。

使用温度范围:约-25~+150℃。

缺点:耐寒性差,不耐水,不耐蒸汽及有机和无机酸、碱。

在甲醇、乙二醇、酮酯等水溶性溶液内膨胀严重。

同时弹性和耐磨性差,电绝缘性差,加工性能较差。

用途:可用于制造耐油、耐热、耐老化的制品,如密封件、胶管、化工衬里等。

2.8氢化丁腈胶(HNBR),本厂代号(M)优点:机械强度和耐磨性高,用过氧化物交联时耐热性比NBR好,其它性能与丁腈橡胶一样。

使用温度范围:约-30~+150℃。

缺点:价格较高。

用途:主要用于耐油、耐高温的密封制品中。

2.9氯磺化聚乙烯(CSM),本厂代号(P)优点:耐臭氧及耐老化优良,耐候性优于其它橡胶。

阻燃、耐热、耐溶剂性及耐大多数化学药品和耐酸碱性能较好。

电绝缘性尚可,耐磨性与丁苯橡胶相似。

使用温度范围:约-20~+120℃。

缺点:抗撕裂性能差,加工性能不好。

用途:电线电缆护套、胶管、胶带、胶辊化工衬里。

2.10氟橡胶(FKM),本厂代号(F)特点:耐磨性较好,具有良好的耐天候老化、耐光老化、耐臭氧老化、耐辐射,耐汽油、苯、甲苯、酒精、弱酸性优良,使用温度范围:约-20~+200℃,特殊品级-35~+250℃(可在250℃下长期工作)。

缺点:此胶价格昂贵。

用途:主要生产耐真空、耐高温(如飞机、火箭上)耐化学腐蚀的耐油、耐高温的橡胶制品。

2.11硅橡胶(MVQ),本厂代号(Q)优点:既耐高温(最高300℃)又耐低温(最低-100℃),是目前最好的耐寒、耐高温橡胶;同时电绝缘性优良,对热氧化和臭氧的稳定性很高,化学惰性大。

缺点:机械强度较低,耐油、耐溶剂和耐酸碱性差,较难硫化,价格较贵。

用途:用于制作耐高低温制品(胶管、密封件等)、耐高温电线电缆绝缘层。

由于其无毒无味,还用于食品及医疗工业。

3.混炼胶:生胶中加入硫化剂、促进剂、活性剂、补强剂、填充剂、软化剂、防老剂、防交剂等配合剂,在炼胶机中均匀地进行掺和,而制得的胶叫混炼胶。

4.橡胶的主要特征:有良好的柔顺性、易变性、强度、及扯断强度较好,具有良好的不透水性、不透气性,耐酸碱性及绝缘性。

第三节、橡胶工艺基础知识一.名词解释:1.橡胶:它是一种有机高分子弹性化合物,具有:(1)长链高分子(分子量在几万至几十万以上)(2)分子链各链节的运动活泼。

(3)分子链各链节间容易转动,卷曲。

(4)分子间作用力小。

(5)常温为无定型。

(6)分子间可以交联,且交联前后具有必要的性能。

2.硫化:混炼胶在一定条件下,橡胶分子由线形结构转变成网状结构的交联过程称为硫化。

3.老化:橡胶制品在成型加工、长期储存和使用过程中,由于受氧、臭氧、变价金属离子以及其他化学物质的作用,受机械应力、光、高能辐射等物理作用以及霉菌、昆虫等生物的作用和侵蚀,会逐渐变软发粘、变硬、发脆或龟裂,物性降低,这种现象就称为老化。

4.焦烧:在硫化以前的各个加工操作及贮存过程中,由于机械作用产生的热量或高温条件,使胶料产生早期硫化,导致塑性下降,从而使其后的操作难以进行,这种现象为焦烧或早期硫化。

5.硫化三要素:即:硫化时间、硫化温度、硫化压力称为硫化三要素。

二.硫化三要素在硫化过程的作用以及他们之间的相互关系:1.硫化各阶段:从整个硫化时间来分,可分为四个阶段,即:硫化诱导阶段、热硫阶段、正硫阶段、过硫阶段。

1.1硫化诱导阶段(焦烧期)在这个阶段内,交联尚未开始,橡胶在模腔中有良好的流动性,这个阶段时间的长短决定胶料的焦烧性及操作安全性。

从这一阶段的终点起,胶料开始发硬并丧失流动性,如在模压硫化中,则胶料停止在模内流动,根据所用助剂不同,这一阶段可长可短。

1.2热硫化阶段继诱导阶段之后,交联便以一定的速度开始进行,其初期交联过程较低,各项性能也较低,但到了此阶段后期,硫化胶的抗张强度,弹性等不能达到理想水平,但此时抗撕和动态裂口性能都超过正硫化阶段的相应值。

1.3正硫化阶段在这一阶段,硫化胶的各项物理机械性能分别达到或接近最佳点或者说它们之间取得最佳综合平衡。

在这一阶段所取的温度、时间分别为正硫化温度和正硫化时间,合称正硫化条件。

1.4过硫阶段正硫化阶段之后,继续硫化便进入过硫阶段。

对于一般橡胶来说,此阶段一开始,各项物理性能基本上保持稳定的阶段,即硫化平坦期,过了平坦期以后,即为过硫阶段,在这一阶段会出现两种情况:a:天然胶出现“复原”的现象。

b:大部分合成胶(丁基胶除外)则变硬。

橡胶硫化全过程可用下图表示:2.硫化三要素2.1硫化温度:温度是橡胶硫化工艺中最主要的控制条件之一。

橡胶硫化温度开始起步发展时一般控制在140℃-150℃的范围内。

但为提高生产效率,缩短硫化时间,现在把温度控制在180±5℃之间。

下因素的影响:橡胶是不良导热体,故对厚制品来说,采用高温很难使内外层胶料同时达到平坦范围之内。

2.3各种橡胶的耐高温能力高低不一(如天然胶需低温长时间硫化)硫化温度提高一定程度后对橡胶性能或多或少带来影响。

2.4高温对橡胶制品中的纤维也起破坏作用,会使纺织物强度降低。

例如:夹布产品在240℃连续加热4小时,则其夹布将完全受到破坏,因此在提高和选定硫化温度时,对胶种,硫化体系,硫化工艺方法及产品结构都应有所考虑。

3.硫化压力它是橡胶硫化的一个重要条件,对成品质量起着重要的作用。

本部各种压机的极限压力:台湾200T(含真空)为21Mpa; 湖州150T为18.6 Mpa;湖州100T为20 Mpa。

3.1硫化压力在制品硫化时可以起到以下作用:3.1.1提高胶料的致密性,清除气泡;3.1.2促进胶料在模腔内的流动,使其迅速填满模腔;3.1.3使胶料与模具表面贴合紧密,得到光滑的表面及清晰的花纹;3.1.4提高橡胶与布层,金属骨架的密着力和产品的耐曲扰性。

总之,硫化压力对产品质量起着重要作用,但对硫化速度的影响很小基本上不预考虑。

4.硫化时间硫化的一个交联过程必须在一定的时间内才能完成。

硫化时间的长短必须服从于达到正硫化时间的硫化效应,时间过短将会使制品欠硫。

过长将导致制品过硫。

因此,在硫化生产过程中就必须严格遵守硫化时间,随意延长或缩短硫化时间是工艺纪律绝对不允许的。

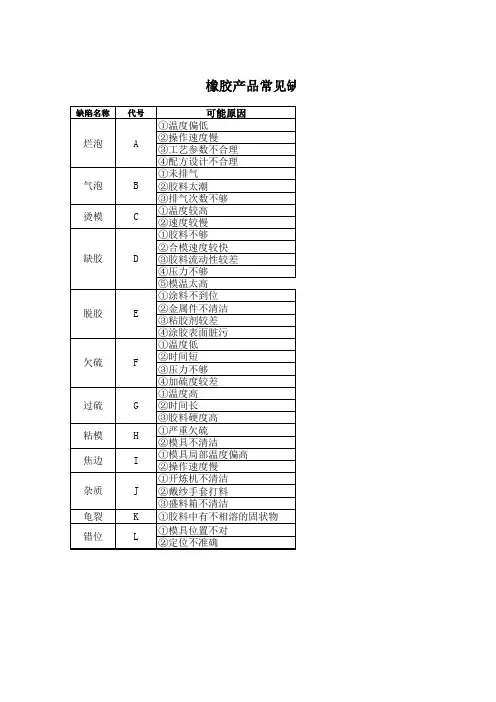

第四节、橡胶废品分类、原因分析及解决办法橡胶废品分类、原因分析及解决办法(续1)橡胶废品分类、原因分析及解决办法(续2)。