冲压零件工艺卡片

- 格式:doc

- 大小:1.92 MB

- 文档页数:1

典型零件工艺过程卡片

典型零件工艺过程卡片是一种记录零件制造过程的工具,

用于指导和记录工艺操作。

下面是一个典型的零件工艺过

程卡片的详细内容:

1. 零件名称:记录零件的名称和编号,以便识别和追踪。

2. 材料规格:指定零件所使用的材料的规格和特性,包括

材料类型、硬度、强度等。

3. 工艺流程:详细描述零件的制造工艺流程,包括以下步骤:

a. 原材料准备:描述原材料的准备工作,如切割、清洗、热处理等。

b. 加工工艺:记录零件的加工工艺,包括铣削、车削、钻孔等具体操作步骤。

c. 表面处理:描述零件的表面处理工艺,如研磨、抛光、镀层等。

d. 组装:记录零件的组装过程,包括零件之间的连接

方式、紧固件的使用等。

e. 检验:指定零件的检验要求和方法,如尺寸测量、

外观检查等。

f. 包装:描述零件的包装要求,包括包装材料、标识等。

4. 工艺参数:记录零件制造过程中的关键参数和要求,如

加工速度、切削深度、表面粗糙度等。

5. 设备和工具:列出用于制造零件的设备和工具清单,包括机床、工具刀具、夹具等。

6. 质量控制:描述零件制造过程中的质量控制措施,包括工艺检验、工艺纪律、质量记录等。

7. 安全注意事项:提醒操作人员在制造过程中需注意的安全事项,如佩戴防护设备、避免操作失误等。

8. 工艺评估:记录制造过程中的工艺评估结果,包括工艺改进建议、工艺优化等。

以上是一个典型的零件工艺过程卡片的详细内容,通过使用这样的卡片,可以准确记录和指导零件制造过程,提高生产效率和质量。

冲压工艺卡片

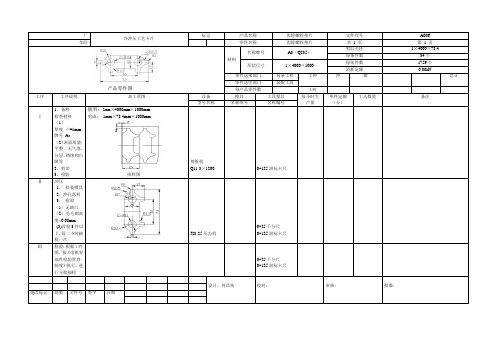

共2页工厂产品型号零件名称支架冷冲件

工艺卡片第1页车间产品名称零件代号

材料材料

毛坯尺寸每毛坯制件数利用率重量牌号及规格技术要求08F 166 50% 条料22×0.5×1000

序号工序工序内容加工简图设备工装工时

名

1 下料下料剪板机Q11-1000

2 冲裁压力机J23-6.

3 弯曲级进模冲Ø2mm导正

孔

1

3 冲裁冲异型孔压力机J23-6.3 弯曲级进模

4 切边冲出弯曲件压力机J23-6.3 弯曲级进模外形

5 弯曲校正弯曲压力机J23-6.3 弯曲级进模2

6 切断落料压力机J23-6.3 弯曲级进模

7 尺寸根据零件图检

检验验冲压件尺寸

3。

冲裁件的工艺性分析一.硅钢片的结构工艺性1.冲裁件材料。

电工硅钢D422.冲裁件结构。

该零件结构简单,内外有尖角。

3.冲裁件上的悬臂与凹槽。

硅钢属于低碳钢,其宽度B 为16mm ,长度为80mm ,符合悬臂与凹槽的最小宽度B 和最大长度L 。

二.硅钢片的精度和断面粗糙度精度,硅钢片其要求最高加工精度为012.016 ,属于IT11级。

其余内、外形尺寸均可选用IT11级巨额满足冲裁要求。

结论:该零件冲裁工艺良好,可以冲裁加工。

三.确定冲压工艺方案该零件是个落料件,只有落料一道基本工序。

采用单工序模生产。

四.工艺计算1.计算冲压力,采用刚性卸料装置和下出料方式冲模。

1.1.冲裁力F ,根据冲裁力的计算公式b Lt F σ=,根据网上获取取MPa b 480=σ)(7689616803280328032801696128mm L =+++++++++++=,得)(2949124808.0768N Lt F b =⨯⨯==σ1.2推件力T F ,根据推件力的计算公式F nK F T T =,查表1-8取055.0=T K ,且凹模洞口直刃高度h 取4mm ,58.04=÷==t h n ,得)(8.81100294912055.05N F nK F T T =⨯⨯==1.3总冲压力Z F ,计算总冲压理,)(3800008.3760128.81100294912N F F F T Z ≈=+=+= 2.初选压力机。

根据总冲压力Z F 选择压力机的标称压力,因为%80630380380000⨯<=KN KN N ,所以初选为J23-63型开式可倾曲柄压力机五.剪板机1.板料规格。

选用mm mm mm 8.012502000⨯⨯ 2.剪板机型号选用六.填写冲压工艺过程卡。

按分析计算的结果填写冲压过程工艺卡,见下表。

冲压工艺过程卡班级:模具0933 姓名:陈XX日期:2010-10-14。

垫圈冲压成型工艺及模具设计机械加工工艺过程卡一、垫圈冲压成型工艺1.材料准备:选择合适的材料,一般为弹簧钢或不锈钢带材,根据产品要求将原材料切割成适当的长度。

2.模具设计:根据产品的形状和尺寸要求,设计出合适的模具。

模具一般分为上模和下模,上模和下模之间通过导向柱连接,确保模具的准确对位。

3.冲压加工:将切割好的带材放入模具中,利用冲床进行冲压加工。

冲床通过上模和下模的上下运动,使模具对材料进行冲击力的施加,将材料压制成所需的形状和尺寸。

4.热处理:对冲压成型的垫圈进行热处理,以提高其硬度和强度。

常用的热处理方法有回火、淬火等。

5.表面处理:根据产品要求,对冲压成型的垫圈进行表面处理,如镀锌、镀铜等,以提高其耐腐蚀性和外观质量。

6.检验和包装:对冲压成型的垫圈进行检验,检查其尺寸和质量是否符合要求。

合格的产品进行包装,以便储运和销售。

模具设计是模具制造的重要环节,合理的模具设计可以提高生产效率和产品质量。

下面是一个模具设计机械加工工艺过程卡的范例:1.零件名称:垫圈冲压成型模具2.零件材质:优质合金工具钢3.工艺要求:尺寸精度高、表面质量好、使用寿命长4.工艺步骤:4.1设计模具结构:根据垫圈的形状和尺寸要求,设计模具的上模、下模、导向柱和定位装置等部件。

4.2绘制模具图纸:根据模具结构设计,绘制模具图纸,包括三视图、剖视图、局部放大图等。

4.3材料准备:选择合适的优质合金工具钢作为模具材料,根据模具图纸将材料切割成适当的尺寸。

4.4粗加工:对材料进行粗加工,包括铣削、车削、钻孔等工艺。

通过粗加工,将材料修整成接近最终形状的毛坯。

4.5精加工:对粗加工后的毛坯进行精加工,包括镗削、磨削、线切割等工艺。

通过精加工,使模具达到精度要求。

4.6热处理:对加工完成的模具进行热处理,以提高其硬度和耐磨性。

常用的热处理方法有淬火、回火等。

4.7组装调试:将经过热处理的零部件进行组装,确保模具的准确配合和正常工作。

典型零件工艺过程卡片1. 简介典型零件工艺过程卡片用于记录和描述制造过程中的典型零件的工艺步骤、所需设备和工艺参数等信息。

该卡片的编制旨在提供制造工程师和操作人员参考,帮助他们正确执行工艺步骤,确保零件的准确加工和质量控制。

2. 卡片内容典型零件工艺过程卡片通常包含以下几个主要部分:2.1 零件信息•零件名称:记录零件的名称和代号。

•零件图纸:附上零件的图纸或引用图纸编号。

2.2 工艺步骤列出零件的加工步骤,包括但不限于以下内容:1.加工序号:按照加工顺序给每个步骤编号。

2.工序名称:描述该步骤的工序名称。

3.工艺参数:列出该步骤所需的工艺参数,如切削速度、进给量、刀具材料等。

4.设备要求:指定该步骤所需的设备和工具,如机床型号、刀具规格等。

5.加工顺序:说明该步骤在整个加工过程中的位置。

6.制造工时:估算该步骤的制造工时,包括准备时间和加工时间。

7.质量要求:列出该步骤的质量要求和检查标准。

2.3 特殊工艺针对某些特殊的工艺步骤,可以单独列出详细的说明和特殊要求。

2.4 检验方法列出对零件进行检验的方法和标准,如尺寸测量、硬度测试等。

2.5 制造顺序示意图如果有必要,可以附上一张制造顺序示意图,用于说明整个加工过程中各个步骤的关系和顺序。

3. 使用指南•制造工程师和操作人员可以根据卡片中的信息和指导,按照规定的步骤进行零件加工。

•操作人员应仔细阅读卡片中的工艺参数和设备要求,并严格按照要求操作。

•在加工过程中,操作人员应密切关注质量要求,并及时记录和报告任何问题或异常。

•制造工程师应定期审查和更新典型零件工艺过程卡片,确保其与实际制造过程的一致性。

以上是典型零件工艺过程卡片的简要说明和使用指南。

该卡片的编制是为了确保零件制造过程的准确性和质量控制。

通过明确的工艺步骤和参数,操作人员可以更好地执行加工工序,并及时发现和解决潜在的问题。

制造工程师可以根据实际制造情况不断优化和更新工艺卡片,以提高整体生产效率和质量水平。

底座冲压成形工艺与模具设计

零件名称:底座

生产批量:中等批量

村料:08酸洗钢板

零件简图:如图所示。

图1 底座零件图

根据上述的分析和计算,该零件的冲压基本工序有:落料、一次拉深、二次拉深、冲孔、翻边。

可作各种方式的组合与顺序安排,如:方案一:落料→一次拉深→二次拉深→冲孔→翻边。

方案二:落料→一次拉深→二次拉深→冲孔兼翻边。

方案三:落料、一次拉深兼冲孔→二次拉深→翻边。

方案四:全部工序合并,采用连续拉深、冲孔、翻边、落料成形。

方案五:落料→一次拉深→二次拉深兼冲孔→翻边。

比较上述各方案可以看出:方案一,工序分散,占用设备和人员较多,

劳动量较大。

方案二,冲孔兼翻边,存在模壁太薄的致命弱点,不能采用。

方案三,复合模刃口刃磨不方便,而且在二次拉深中预冲孔会变形,使底部变薄,从而影响翻边质量。

方案四,虽能避免上述各方案中的缺点,但模具尺寸大,结构复杂,制造周期长,成本高。

方案五,没有上述各方案具有的缺点,且模具结构简单,制造方便,零件质量也容易保证。

故确定方案五为该零件的冲压工艺方案。

图2第二次拉深半成品图

附录1 冲压工艺卡片。