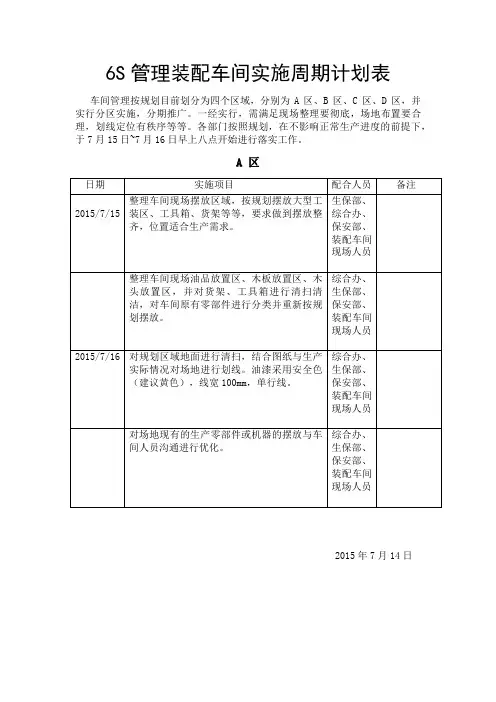

6s管理车间区域划分

- 格式:pptx

- 大小:4.98 MB

- 文档页数:104

文件制修订记录1 文件目的开展6S管理,促进工作现场保持清洁、整齐、有序的状态,并持续不断地改进工作环境,以提高员工的工作积极性和工作效率,为确保工作质量创造条件。

2 适用范围本6S管理制度适用于本公司。

3 术语定义3.1 工作环境指对制造和产品质量有影响的过程周围的条件;这种条件可以是人的因素(如:心理的、社会的)、物的因素(如:温度、湿度、洁净度、粉尘等),物的因素一般包括:厂房维护,灯光照明,噪声,取暖、通风、空调、电器装置的控制,以及与厂房维护有关的安全隐患。

3.2 “6S”指的是由6S的日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁)、SHITSUKE(素养)和英文SAFETY(安全)这六个单词,由于这六个单词前面的发音都是“S”,所以简称为“6S”。

3.3 整理将办公场所和工作现场中的物品、设备清楚的区分为需要和不需要品,对需要品进行妥善保管,对不需要品则进行处理或报废。

3.4整顿将需要品依据所规定的定位、定量等方式进行摆放整齐,并明确地对其予以标识,使寻找需要品的时间减少为零。

3.5清扫将办公场所和现场的工作环境打扫干净,使其保持在无垃圾、无灰尘、无脏污、干净整洁的状态,并防止其污染的发生。

3.6清洁将整理、整顿、清扫的实施做法进行到底,且维持其成果,并对其实施做法予以标准化、制度化。

3.7素养以人性为出发点,透过整理、整顿、清扫、清洁等合理化的改善活动,培养上下一体的共同管理语言,使全体人员养成守标准、守规定的良好习惯,进而促进全面管理水平的提升。

3.8安全指企业在产品的生产过程中,能够在工作状态、行为、设备及管理等一系列活动中给员工带来即安全又舒适的工作环境。

4 管理职责与标准4.1人力资源中心1)建立6S管理委员会,组织建立6S检查小组,组织推动开展6S检查与改善活动;2)由行政部组织开展每周一次的6S检查与评比。

4.1各职能部门1)组织建立部门内部6S检查小组,组织推动部门内部6S检查与改善活动;2)协助由行政部组织开展公司级6S检查与评比,并做好6S持续改善。

车间现场6S管理引言概述:车间现场6S管理是一种有效的生产管理方法,通过整理、整顿、清扫、清洁、素养和自律六个步骤,实现车间现场的有序、整洁和高效。

本文将详细介绍车间现场6S管理的五个部分,包括整理、整顿、清扫、清洁和素养。

一、整理:1.1 清理杂物:将车间中的废弃物、多余工具和杂乱物品进行清理和分类。

1.2 标识物品:对需要保留的工具、设备和物品进行标识,方便查找和归还。

1.3 建立储存区域:为每种物品建立专门的储存区域,确保物品有固定的位置,减少寻找时间。

二、整顿:2.1 制定工作标准:明确每个工作岗位的职责和工作流程,确保每个人都知道自己的任务。

2.2 制定作业规范:制定标准的作业规范,包括操作步骤、质量要求等,提高工作效率和产品质量。

2.3 建立纪律制度:制定车间纪律制度,明确工作时间、考勤要求等,提高员工的纪律性和责任感。

三、清扫:3.1 定期清扫:制定清扫计划,定期对车间进行彻底清扫,清除灰尘、垃圾和杂物。

3.2 建立清扫责任制:明确每个员工的清扫职责,确保车间的清洁工作得到有效的落实。

3.3 使用清洁工具:提供适当的清洁工具和设备,确保清洁工作的高效进行。

四、清洁:4.1 维护设备清洁:定期对设备进行清洁和保养,确保设备的正常运行和寿命的延长。

4.2 保持工作区域清洁:工作完成后,及时清理工作区域,保持车间的整洁和工作环境的良好。

4.3 建立清洁检查制度:制定清洁检查制度,定期检查车间的清洁情况,及时发现问题并解决。

五、素养:5.1 培养团队意识:加强团队合作意识,鼓励员工相互帮助和支持,共同营造良好的工作氛围。

5.2 提高技能水平:通过培训和学习,提高员工的技能水平,增强其对工作的专业性和责任感。

5.3 培养良好习惯:倡导员工养成良好的工作习惯,如准时上班、按时交付工作等,提高工作效率。

结论:车间现场6S管理是一种有效的生产管理方法,通过整理、整顿、清扫、清洁和素养五个步骤,能够提高车间的工作效率和产品质量,营造良好的工作环境。

6S责任区域划分一、背景介绍在现代工业生产中,6S管理是一种重要的生产管理方法,旨在提高工作环境的整洁度和效率。

其中,6S责任区域划分是6S管理的重要环节,通过合理划分责任区域,明确工作责任,提高工作效率和质量。

本文将详细介绍6S责任区域划分的标准格式。

二、责任区域划分标准格式1. 责任区域名称:每一个责任区域应有一个明确的名称,以便员工能够清晰地识别和区分。

2. 责任区域范围:准确定义责任区域的范围,包括具体的工作区域、设备、工具等。

3. 责任区域负责人:指定每一个责任区域的负责人,负责区域内的6S管理和维护工作。

4. 工作内容:明确每一个责任区域的具体工作内容,包括但不限于清洁、整理、检查、维护等。

5. 工作频率:确定每一个责任区域的工作频率,即进行6S管理和维护的时间间隔,可以根据实际情况制定。

6. 工作标准:制定每一个责任区域的工作标准,包括清洁标准、整理标准、检查标准等,确保工作的一致性和质量。

7. 工作记录:要求每一个责任区域的负责人进行工作记录,记录工作内容、完成情况、存在的问题等,以便后续改进和评估。

8. 责任区域划分图:根据实际情况绘制责任区域划分图,清晰地展示每一个责任区域的位置和范围。

9. 培训和沟通:确保每一个责任区域的负责人和相关员工接受过充分的培训,了解责任区域划分的标准和要求,并进行有效的沟通。

10. 持续改进:定期评估和改进责任区域划分的有效性,根据实际情况进行调整和优化,以提高工作效率和质量。

三、示例以下是一个示例的6S责任区域划分标准格式:责任区域名称:车间A区责任区域范围:包括车间A区的工作台、设备区、原料存放区。

责任区域负责人:张三工作内容:- 清洁工作:每天清洁工作台、设备表面,保持整洁。

- 整理工作:每周整理工作台上的工具和材料,确保摆放有序。

- 检查工作:每月检查设备运行状况,及时发现并报告问题。

- 维护工作:定期对设备进行保养和维护,确保正常运行。

6S责任区域划分一、背景介绍在现代企业管理中,6S管理方法被广泛应用于提高工作环境的整洁度和效率。

其中,6S中的“责任区域划分”是指将工作场所划分为不同的责任区域,明确每一个区域的责任人和管理要求,以便实现工作场所的规范化管理和高效运作。

二、责任区域划分的目的和意义1. 提高责任意识:明确每一个区域的责任人,使其对自己负责区域的整洁度和管理质量负责,提高员工的责任意识。

2. 优化工作流程:通过划分责任区域,使得每一个区域的责任人专注于自己的工作区域,从而提高工作效率和工作质量。

3. 促进团队合作:不同区域的责任人需要相互配合和协作,形成良好的团队合作氛围,提高整个团队的综合素质和工作效能。

三、责任区域划分的具体步骤1. 划分区域:根据工作场所的实际情况,将整个工作场所划分为若干个区域,每一个区域应具备一定的独立性和完整性。

2. 确定责任人:为每一个区域指定责任人,该责任人应具备一定的管理能力和责任心,能够有效地管理和维护自己负责的区域。

3. 制定管理要求:针对每一个区域,制定相应的管理要求,包括但不限于清洁标准、物品摆放要求、工具设备维护等,确保各个区域的管理标准一致。

4. 建立考核机制:建立相应的考核机制,对各个责任人的工作进行评估和考核,及时发现问题并进行纠正。

5. 定期培训和交流:定期组织培训和交流活动,提升责任人的管理水平和团队合作能力,促进责任区域划分的有效实施。

四、责任区域划分的管理要求示例1. 区域一:生产车间- 责任人:张经理- 管理要求:保持车间整洁,定期清理设备和工作台面,确保生产环境卫生和安全。

2. 区域二:办公区- 责任人:王主任- 管理要求:保持办公桌面整洁,文件归档规范,办公用品摆放有序,定期清理垃圾。

3. 区域三:仓库- 责任人:李管理员- 管理要求:货物分类存放,定期清理过期和损坏商品,保持仓库通道畅通。

4. 区域四:歇息室- 责任人:陈员工- 管理要求:保持歇息室整洁,定期清洗沙发和桌椅,及时清理垃圾。

生产现场6S治理标准一、目的标准生产现场6S治理标准。

二、范围本标准了公司生产现场6S治理的相关要求;生产现场各类定置图、牌的有关标识;6S治理责任区域划分;厂房内部色觉和现场机械设备外表油漆颜色等;三、生产现场6S治理要求本标准要贯彻的原那么是:使生产现场的一切物品都有区〔位〕;一切区域都有标识;一切设备、设施的用途和状态都明确;一切污染源都得到有效操纵;一切不平安因素都要排除。

具体操作方法只是初步探讨,不是最终,还有待于不断修改和完善。

各生产车间在具体实践中如有更为合理、适用的方法时,在通过公司有关部门认可条件下,准许应用。

1、生产现场的通道、地面、墙壁、门帘、设备、平安设施和特不物品以及废弃物往除1.1 对生产现场现场通道的定置要求人行通道宽不小于1m;汽车及消防通道宽不小于3.5m。

平安通道要用黄色实线标出宽度,线宽为70mm—100mm,通道地面用绿色油漆,随时保证畅通无阻。

1.2 对地面、墙壁、门窗以及废弃物往除厂房内地面要维持干净、无尘、无杂物,不准许有任何缘故产生的积水、积油,不准许有油漆渍,不准许有散落零件和产品。

地面区域线清楚无剥落,两侧物品不压线。

厂房内墙壁、门窗上不准许有钉子、电线、宣传标语等废弃物,要维持干净无尘;窗台上无杂物,门窗玻璃上无乱张贴现象;墙壁无不用物吊挂,无蜘蛛网。

但凡经主管部门认定为废弃无用的配电箱、柜、盒、线路、管路、消防栓等要进行完全往除,不得残留占据空间、场地,碍事瞧瞻;凡正常使用的上述设施要维持清洁、干净,损坏的要及时修补,要明确责任人、监督人。

1.3 对设备的定置要求按工艺流程定置设备时,要充分考虑平安和操作方便的因素。

各类设备标识标准、平安保卫设施齐全;设备保养、油封符合标准;设备附件要定位摆放,妥善保管;设备维护、保养、修理及时;完好、不完好、封存设备标识、档案齐全。

设备上无散放置的杂物。

1.4 对特不物品、部位的定置要求易燃、易爆、有毒、有害物品的定置,要远离明火作业区,存储定置的位置要符合?职业平安卫生标准?的要求,但凡实行特不定置的场所,应明示国家的统一标志。

车间6S管理内容引言概述:车间6S管理是一种有效的生产现场管理方法,旨在提高工作效率、促进安全生产和改善工作环境。

本文将详细介绍车间6S管理的内容,包括整理、整顿、清扫、清洁、素质和安全六个方面。

一、整理:1.1 确定工作区域:根据工作流程和工作内容,将工作区域划分为不同的区域,明确每一个区域的用途和功能。

1.2 建立标识:为每一个区域设置标识,使用标识牌、标志和颜色等方法,使得每一个区域的边界清晰可见,便于员工识别和操作。

1.3 清理杂物:清除工作区域内的杂物、废弃物和不必要的工具设备,保持工作环境整洁有序。

二、整顿:2.1 设立工具架:根据工作需要,设置工具架和工具柜,将工具分类存放,确保工具易于取用和归还。

2.2 制定物品归位规范:明确每一个物品的归位位置,制定规范并进行标识,使得员工能够快速找到所需物品。

2.3 定期检查整顿:定期检查工具和物品的归位情况,发现问题及时整改,保持工作区域的整洁和有序。

三、清扫:3.1 制定清扫计划:根据工作区域的特点和使用频率,制定清扫计划,明确清扫的时间、频率和责任人。

3.2 清洁工具准备:准备适当的清洁工具和清洁剂,确保清洁工作的顺利进行。

3.3 定期清洁检查:定期检查清洁情况,发现问题及时整改,确保工作区域的清洁度和卫生状况。

四、清洁:4.1 制定清洁标准:根据工作区域的要求,制定相应的清洁标准,明确每一个区域的清洁要求和频率。

4.2 培训员工:组织培训,教育员工掌握正确的清洁方法和技巧,提高清洁效率和质量。

4.3 定期检查清洁情况:定期检查清洁情况,发现问题及时整改,确保清洁工作的质量和效果。

五、素质:5.1 培养员工意识:通过培训和激励,提高员工对工作环境整洁和秩序的重视,培养良好的工作素质。

5.2 建立奖惩机制:建立奖惩机制,激励员工积极参预6S管理,惩罚违反管理规定的行为。

5.3 定期评估和改进:定期评估6S管理的效果和员工的素质水平,根据评估结果进行改进和优化。

6s管理涉及的人员和范围:

1.人员:

•6S管理主任:负责整个6S管理活动的推行、监督和评价,是6S管理活动的负责人。

•6S管理顾问:一般由6S管理专家担任,主要任务是指挥和训练,管理成员如何进行6S管理推广活动。

当6S管理理念及方法深入到管理成员后可以根据情况省去这个职务。

•6S管理办公室成员:包括主任、副主任、办公室主任、办公室干事等,负责具体的推行工作,如制定推行计划、组织培训、监督实施等。

•各部门负责人:负责本部门的6S管理推行工作,需要配合6S管理办公室的推行计划,组织本部门人员进行实施。

•员工:员工是6S管理活动的直接参与者,需要积极配合和实施6S管理要求,养成良好习惯,提升个人素养和工作效率。

2.范围:

•整个生产现场:包括生产车间、仓库、办公室、通道等区域,所有物品都需要按照6S管理要求进行整理、整顿、清洁、清扫、安全等工作。

•办公室:包括所有办公室和会议室等场所,需要按照6S管理要求进行整理、整顿、清洁等工作,保持环境整洁有序。

•仓库:需要按照6S管理要求进行整理、整顿、清洁、清扫等工作,保持仓库整洁有序,方便物品的存取和使用。

•员工个人:包括员工的办公桌、电脑、文件柜等个人物品,需要按照6S管理要求进行整理、整顿、清洁等工作,保持个人工作区域整洁有序。

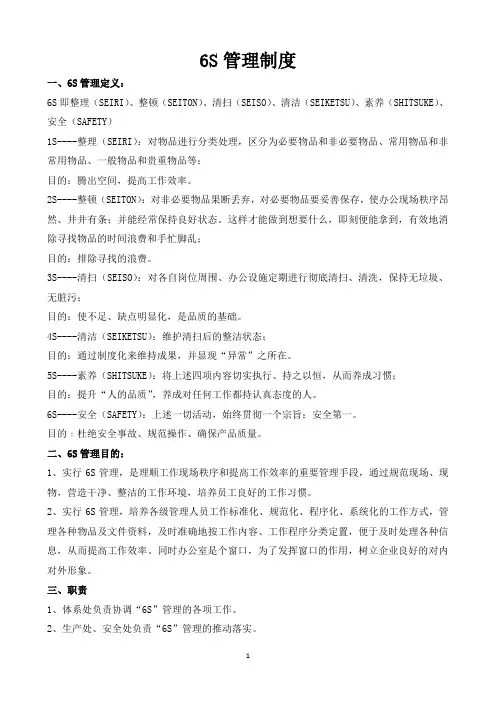

6S管理制度一、6S管理定义:6S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、安全(SAFETY)1S----整理(SEIRI):对物品进行分类处理,区分为必要物品和非必要物品、常用物品和非常用物品、一般物品和贵重物品等;目的:腾出空间,提高工作效率。

2S----整顿(SEITON):对非必要物品果断丢弃,对必要物品要妥善保存,使办公现场秩序昂然、井井有条;并能经常保持良好状态。

这样才能做到想要什么,即刻便能拿到,有效地消除寻找物品的时间浪费和手忙脚乱;目的:排除寻找的浪费。

3S----清扫(SEISO):对各自岗位周围、办公设施定期进行彻底清扫、清洗,保持无垃圾、无脏污;目的:使不足、缺点明显化,是品质的基础。

4S----清洁(SEIKETSU):维护清扫后的整洁状态;目的:通过制度化来维持成果,并显现“异常”之所在。

5S----素养(SHITSUKE):将上述四项内容切实执行、持之以恒,从而养成习惯;目的:提升“人的品质”,养成对任何工作都持认真态度的人。

6S----安全(SAFETY):上述一切活动,始终贯彻一个宗旨:安全第一。

目的﹕杜绝安全事故、规范操作、确保产品质量。

二、6S管理目的:1、实行6S管理,是理顺工作现场秩序和提高工作效率的重要管理手段,通过规范现场、现物,营造干净、整洁的工作环境,培养员工良好的工作习惯。

2、实行6S管理,培养各级管理人员工作标准化、规范化、程序化、系统化的工作方式,管理各种物品及文件资料,及时准确地按工作内容、工作程序分类定置,便于及时处理各种信息,从而提高工作效率。

同时办公室是个窗口,为了发挥窗口的作用,树立企业良好的对内对外形象。

三、职责1、体系处负责协调“6S”管理的各项工作。

2、生产处、安全处负责“6S”管理的推动落实。

3、管理处负责“6S”管理的考核。

4、各部门负责“6S”在本部门的具体实施。

6S责任区域划分

标题:6S责任区域划分

引言概述:在现代企业管理中,实施6S管理是非常重要的一项工作。

而为了更好地管理和执行6S工作,对责任区域进行划分是必不可少的。

本文将从不同角度探讨6S责任区域的划分方法和重要性。

一、根据工作区域划分责任

1.1 制定清晰的工作区域划分图

1.2 每个工作区域明确对应的责任人员

1.3 确定每个责任人员的具体职责和任务

二、根据6S环节划分责任

2.1 将6S环节分为整理、排序、清扫、清洁、标准化、自律六个部分

2.2 为每个环节指定专门的责任人员

2.3 确保每个环节的责任人员清楚自己的任务和目标

三、根据6S评价指标划分责任

3.1 设定明确的6S评价指标

3.2 按照评价指标划分责任区域

3.3 确保每个责任区域的责任人员能够按照评价指标执行工作

四、根据6S改善计划划分责任

4.1 制定6S改善计划

4.2 将改善计划分解为具体的任务和目标

4.3 为每个任务指定责任人员,并监督执行情况

五、根据6S培训需求划分责任

5.1 确定6S培训的内容和方式

5.2 为不同责任区域的人员提供专门的培训

5.3 确保每个责任区域的人员都具备执行6S管理的能力

结论:6S责任区域的划分对于企业的管理和效率提升至关重要。

只有明确责任区域,指定责任人员,并确保他们能够有效执行工作,才能实现6S管理的最终目标。

希望企业能够重视责任区域划分工作,提升管理水平和绩效。

1.目的(mùdì)为规范公司各生产(shēngchǎn)及与生产相关部门的“6S”管理工作,达到提高产能、提升效率、改善环境、保证质量、降低成本、规避安全风险等目的,特制定(zhìdìng)本规定。

2.适用范围国轩高科(ɡāo kē)材料(cáiliào)制造部、电芯制造部一分厂、电芯制造部三分厂、PACK 制造部按本规定要求执行;设备管理部按本规定参照执行。

3.职责3.1生产管理部负责组织“6S”管理检查小组(以下简称检查小组)对各生产事业部实施“6S”管理的改善指导、检查、评比、考核。

检查小组为临时性组织,由生产管理部牵头成立,组员包括生产管理部主管、生产管理部统计员、各生产部门兼职基础管理员(建议由分管6S工作的副经理或综合管理科科长担任)等。

3.2 各生产部门按本规定要求,将本部门划分为若干6S管理小区域(包括一些处延区域但区别于公司物业管理区域),指定区域负责人、实施6S点检,各部门同时组织对本部门6S 状况进行检查、改善和考核,对检查小组指出的问题点做出改善。

3.3检查小组的职责3.3.1负责统筹、规划生产部门年度“6S”管理提升方案。

3.3.2负责整体推进各生产部门“6S”管理工作。

3.3.3根据各部门“6S”管理薄弱环节,提出具体的提升要求。

3.3.4负责日常“6S”管理的监督检查。

3.4 生产管理部作为生产管理的组织部门,可独立不定期对各生产部门6S状况进行检查;3.5 6S管理小区域负责人负责定时定检本区域6S状况,承担6S不良责任、接受本部门和检查小组的考核。

4.内容4.1“6S”管理检查方法4.1.1检查以检查小组每月不少于2次的检查、各生产部门内部每周不少于1次的检查、生产管理部每月不定期检查三种组织形式进行,以下统称为“6S”检查者。

4.1.2检查以发现、记录、拍照等为手段,以现场教育、检查通报、提出整改要求、开罚款单等为措施,达到改善的目的。

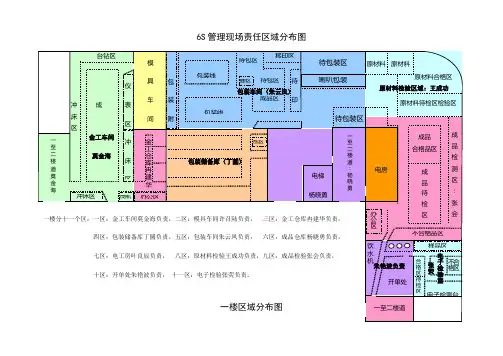

6S管理现场责任区域分布图(颁布附件)原材料检验区域:金工车间 莫金海6S 管理现场责任区域分布图一至二楼道莫金海成模 具 车金 工 仓 库 冉 建 华包装车间(朱云凤) 包装储备库(丁圆)喇叭包装电梯 杨晓一至二楼道:杨晓勇电原材料合格区成品 合格品区 成 品 待 检 区成品检测区:张会冲床仪表台钻区冲床区包装包装线包装移印区塑封区成品区待包区待印待包区办公区原原材原材料待检区检验区 待包装区待包装区电子检验室朱艳波一楼分十一个区:一区:金工车间莫金海负责,二区:模具车间许召陆负责, 三区:金工仓库冉建华负责,四区:包装储备库丁圆负责,五区:包装车间朱云凤负责, 六区:成品仓库杨晓勇负责,七区:电工房叶良辰负责, 八区:原材料检验王成功负责,九区:成品检验张会负责, 十区:开单处朱艳波负责, 十一区:电子检验张荧负责。

办公区不合格品区样品区 开单饮水机 饮水机冲床办公电子检不合格区 合格区待检区一至二一楼区域分布图以罗欣包装物一楼阁楼为一个区:包装仓库郑建辉负责一楼阁楼区域分布图二楼分两个区:一区:湖电仓库杨晓勇负责,二区:三工仓库李荣负责二楼区域分布图饮水机成品仓库杨晓勇管理区域成品仓库李荣管理区域二至三楼道:李洗手间李荣喇叭车间管理区域 电子车间管理区域 装配车间管理区域生产部管理区域 原材料仓库管理区域三楼分五个区域:一区:喇叭车间赵国普负责, 二区:电子车间叶良辰负责, 三区:装配车间王华负责,电子流电子流装配喇叭机焊剪脚区 备料区 调节器铝壳堆放区入库暂放区调节器铝壳 线圈总成喇叭喇叭调节闪光标准四区:生产部余祖方负责,五区:原材料仓库万付银负责三楼区域分布图合格证说明书内装调节器卫生喇叭车间管理区域 装配车间管理区域 成品仓库区域四楼分三个区:一区:喇叭车间赵国普负责,二区:装配车间王华负责, 三区:成品仓库曾算林负责 三至四楼道喇叭车间四楼区域分布图洗手。

“6S”管理规定XXXXXX E/01 目的:提高效率,保证质量,保证交期,使工作环境整洁有序,提升企业形象,预防为主,保证安全.2 范围:本标准包含XX生产区域、XX区域及XX区域的6S管理规定。

本标准行为规范部分适用于XXXXXX全体员工。

3 术语与定义:3.1 “6S”“6S”即整理(SEIRI)、整顿(SEITON)、清洁(SEIKETSU)、安全(SECURITY)、清扫(SEISO)、素养(SHITSUKE)、6个项目,由于这6个单词前面发音都是“S",因此就简称“6S”。

3。

2 6S管理的定义:6S管理就是对生产工作现场各种机器、工具、设备、材料、产品等所有物品所处的状态不断地进行整理、整顿、清扫、安全、清洁及提高人的素质的管理活动。

3。

2.1 整理(SEIRI)整理(SEIRI)指将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除掉。

3.2.2 整顿(SEITON)整顿(SEITON)是对整理之后留在现场物品分类放置,排列整齐,所有物品定点定位明确,放置安全,标识清楚,保证需要使用时完好可用拿取方便.3.2。

3 清扫(SEISO)清扫(SEISO)指是指通过整理整顿后的结果进行清理打扫,也就是将工作场所内的看见和看不见的地方打扫干净。

最重要的是对工具、机器设备进行点检与保养。

3。

2.4 安全(SECURITY)安全(SECURITY)指建立安全巡视和检查制度,及时查找和解决各种安全隐患,预知、预防不安全人为、物为及环境因素并彻底改善消除。

3。

2.5 清洁(SEIKETSU)清洁(SEIKETSU)指将整理、整顿、清扫进行到底,并且标准化、制度化.使整理、整顿、清扫的成果保持在最佳状态。

3.2.6 素养(SHITSUKE)素养(SHITSUKE)指每位成员养成良好的习惯,并遵守规则做事,培养积极主动的精神(也称习惯).4 职责4。

1 6S管理小组:4.1.1策划6S管理小组各项工作目标,全面负责6S工作的监督与落实。