加装轮轨润滑器对机车轮对进行润滑

- 格式:pdf

- 大小:265.54 KB

- 文档页数:2

天津地铁1号线车轮损伤原因探究及对策杜远;邵奇【摘要】地铁车辆的车轮踏面异常磨耗是目前较为普遍的问题,如对车轮非正常磨耗不加以控制的话,将会导致车辆动力性能和乘坐舒适度降低,同时缩短车轮使用寿命,增加维修工作量和运营成本。

介绍天津地铁1号线车轮损伤的主要4种类型,即轮缘磨耗加快、轮缘偏磨、踏面沟槽、踏面擦伤,并对损伤原因进行分析,最后提出减少车轮损伤措施。

%Metro vehicle wheel tread abnormal wearsare rather common problems. If abnormal wear of wheel is not controlled, it will lead to poor vehicle dynamic performance and low ride comfort, while reducing wheel service life, increasing maintenance workload and operating costs. The paper introduces main four types of wheel damages on Tianjin metro line 1, namely accelerated flange wear, flange eccentric wear, tread groove, tread lfat, and the paper also analyzes the causes of defects. The measures to reduce wheels damages are put forward in the ifnal part.【期刊名称】《现代城市轨道交通》【年(卷),期】2013(000)004【总页数】3页(P26-28)【关键词】地铁车辆;车轮;踏面;轮缘;异常磨耗;分析;对策【作者】杜远;邵奇【作者单位】天津市地下铁道运营有限公司车辆中心,天津300222;天津市地下铁道运营有限公司车辆中心,天津300222【正文语种】中文0 引言天津地铁1号线目前投入运营的是25列非标B型车,车轮采用整体辗钢轮,由钢锭经加热辗压而成,并经过淬火热处理。

铁道机车轮对常见故障及处理措施摘要:轨道车辆正线运营时,轮对内侧距是影响轮缘磨耗的重要因素,关系着车辆的运行稳定性和安全性,因此需对轮对进行严格把控。

关键词:轨道车辆;轮对;摩擦;常见故障1.车辆轮对损伤机理随着车辆轮对使用时间的延长,车轮轮辋中央应力增量较轮辋表面应力的增量高。

车轮使用过程中,在热负荷和机械负荷的作用下轮辋应力状态发生改变,车轮沿圆周向的压缩应力逐步变成扩张应力。

踏面微小的缺陷一般出现在轮对踏面的表面,在应力影响下会逐渐扩大而引起轮对的问题。

特别是由于材料具有极限应力,当应力达到材料所能容忍的极限应力时,裂纹就会出现,踏面表层缺陷主要集中在踏面以下2~6mm区域。

车轮踏面剥离:根据产生的形式分类,车轮踏面剥离可分为4类,分别是接触疲劳剥离、制动剥离、局部擦伤剥离和局部接触疲劳剥离。

当闸瓦制动时,车轮踏面产生的剥离称为制动剥离,制动剥离又分为2种表现形式,第一种是踏面整圈出现刻度状热裂纹,第二种是踏面整圈出现层片状剥离掉块。

因车轮与钢轨之间的强烈摩擦产生的剥离称为擦伤剥离,主要有2种表现形式,第一种是车轮踏面局部擦伤,第二种是因轮轨接触应力导致的剥离掉块。

根据材料失效机理分类,车轮踏面剥离可分为2类,分别是接触疲劳损伤和热疲劳损伤,前者是由交变接触应力引起的,后者是由摩擦热循环引起的。

车轮疲劳缺陷:车轮高速运转时,会承受各种周期性荷载,造成轮对踏面裂纹、剥离、掉块,内部裂纹,轮辋、轮毂裂纹等现象,称为车轮疲劳缺陷。

踏面裂纹、剥离及掉块等现象有一定的发展规律,首先沿着圆周方向扩展,然后再沿径向扩展(也有直接沿径向扩展的)。

据统计,车轮内部裂纹一般有周向和径向2种,轮辋裂纹方向主要是沿周向延伸,轮毂裂纹的主要方向是与径向呈45°夹角。

在城轨车辆运用检修过程中,及时可靠检测出这些缺陷,对提高轮对安全性有重大意义。

2.轨道车辆轮对常见故障及检修2.1车轴磨削(1)在对某型已加工完成的车轴进行表面磁粉探伤时,发现车轴齿轮座表面存在密集型磁痕显示,长度2-4mm,经过对相关探伤标准的研究解读,判定此种状态为不合格。

49科技资讯 SCIENCE & TECHNOLOGY INFORMATION工 业 技 术DOI:10.16661/ki.1672-3791.2019.20.049GR-1C型干式轮缘润滑装置在DF 4B 型内燃机车的运用研究①李孝峰(陕西陕煤黄陵矿业集团铁路运输公司 陕西延安 727302)摘 要:通过改进DF 4B 内燃机车轮轨润滑减磨技术,可延长机车轮箍使用寿命1~4倍。

了解到GR-1C干式轮缘润滑器具有结构简单、减磨效果好、耐用且不污染环境等优点。

若将黄陵矿业集团铁路运输公司现有DF 4B 机车使用的润滑器改装造成GR-1C干式轮缘润滑器后,走行部质量将明显提高。

机车即使经过一个中修期走行,也不会发生因轮缘磨耗到限而要进行落轮处理的情况,有助于减少轮轨磨耗,延长机车走行公里数。

关键词:GR-1C型 干式轮轨润滑装置 改进 润滑方式中图分类号:TM723文献标识码:A文章编号:1672-3791(2019)07(b)-0049-02①作者简介:李孝峰(1986—),男,汉族,陕西蒲城人,本科,从事铁路运输设备技术管理工作。

笔者公司目前拥有7台DF 4B 型和5台DF 10DD 型内燃机车。

由于黄陵矿业公司铁路专用线受客观地理环境和设计施工等因素的制约,存在着铁路线路的坡度大、弯道多、曲线半径小等缺陷,这些问题就导致机车轮缘厚度磨耗速度快,并且轮对偏磨现象严重,尤其是使用湿式润滑装置的7台DF 4B 型机车,磨耗最严重的达到7~8mm/年的速度。

这使机车在无论是从走行公里,还是从运用时间方面计算都还达不到中修或大修条件的情况下,就必须对机车轮对进行镟修处理,以消除轮缘太薄和轮对偏磨的故障。

这样不仅严重影响机车运行的安全性,同时还降低了车轮轮箍的运用寿命和机车运用效率,加大了机车检修的工作量,造成人力、物力的极大浪费。

也正是基于减少轮缘和踏面磨耗的考虑,厂家在机车上都配有相应的轮轨润滑装置。

2007年第4期1概述柳钢运输部从2000年开始逐步淘汰技术落后,环境污染大、能耗高的蒸汽机车,采用GK型内燃机车担当从柳州铁路局鹧鸪江火车站到柳钢厂区的大宗原材料取送的牵引任务,以及柳钢高炉区的铁水、钢坯转运任务。

由于柳钢厂区的铁路受客观环境的限制,铁路线路的坡度大、弯道多、曲线半径小,造成机车轮缘磨耗速度快,最严重的机车轮缘磨耗量达到7.8毫米/年,机车在中修时常因为轮缘磨耗量过大,需要对机车轮缘进行旋削,加大了机车检修的工作量,浪费了大量的人力、物力,延长了机车检修的停时,影响了机车的使用效率。

为了减缓机车轮缘的磨耗,降低机车检修的费用,运输部从2006年开始选用构造简单,性能稳定、成本低廉、便于使用维护的机车干式(石墨)轮缘润滑装置,经过1年多的使用,检查发现机车轮缘磨耗平均降低到4.0毫米/年,可以使机车轮缘旋削周期延长1倍,对减缓机车轮缘磨耗起到了非常明显的作用,取得了良好的经济效益和社会效益。

2机车轮缘磨耗的原因2.1机车换向不及时由于运输部GK型内燃机车从鹧鸪江火车站到柳钢厂区的牵引区段为单线区段,并且上、下行列车的牵引重量相差很大,牵引区段没有机车转向设备,在机车整备时间内司机没有时间对机车进行换向,致使机车长期单向运行,导致机车轮缘一侧偏磨严重,轮缘厚度易于达到极限值,而恢复轮缘厚度到正常值又要旋削较多的轮缘踏面,并将导致其它轮缘厚的轮对跟着一起旋削,造成整台机车轮对的浪费。

2.2铁路线路和轮对踏面的外形不一致由于钢轨、道岔的外形长期磨损变形,使机车的标准型轮缘踏面与铁路线路的实际形状不匹配,进而加速了机车轮缘的磨损速度。

2.3轮缘润滑不足运输部以前的机车安装的是湿式(润滑油)轮缘润滑装置,由于该装置的工作性能不稳定,故障率高,不能对机车轮缘起到稳定、可靠的润滑作用,使机车轮缘和铁轨、道岔之间经常机车干式轮缘润滑装置的应用实践王俊峰王维生(运输部)摘要分析造成机车轮缘磨耗的原因,提出了减少机车轮缘磨耗的措施,探讨了使用机车干式轮缘润滑装置对减缓机车轮缘磨耗的作用。

轮缘润滑装置在轨道车辆上的应用摘要:在本研究中通过分析轨道车辆轮缘润滑装置对于轨道车辆内外部噪声源以及噪声产生的影响,提出将轮缘润滑装置安装与轨道车辆上可减弱和消除噪声源,深入阐述了车辆运行过程中形成的原因,并提出将轨道轮缘润滑装置安装于轨道车辆上的重要性,详细论述了轮缘装置在轨道车辆中安装的原因效果以及优势,提出基于车辆运营成本下轨道车辆轮缘润滑装置的安装影响。

关键字:轮缘润滑装置;轨道;车辆;应用列车处于运行过程中时轮轨之间会彼此接触,尤其当列车进入弯道或者道岔位置时,这种磨损是比较严重的,为能够显著降低城市轨道车辆的轮轨磨损程度,大多数城市轨道车辆安装了轮缘润滑装置。

相比轨旁固定式润滑装置来说这种轮缘润滑装置均有良好的经济性能,且具体操作比较简单方便,国内当前轨道车辆的车载轮缘润滑方式包括固态和液态轮缘润滑这两种方式。

其中对于固态轮缘润滑装置来说也被称为是干式轮缘润滑装置,该装置结构简单,具有较强的安全性和可靠性,无需电气控制,是由单一化机械部件构成的结构,目前国内城市轨道车辆中部分采用的是固态轮缘润滑装置。

液态轮缘装置具有广泛的应用型,是在车轮上涂抹较薄的润滑材料,通过轮轨接触沉积于轨道上,进而减少轨道和车轮之间的摩擦力,该装置可减少轨道和轮缘之间的摩擦量,并从一定程度上延长车轮轨道的使用寿命,并降低车辆出轨的概率,降低牵引中的运行阻力,能够降低运行成本。

1分析轨道车辆噪声来源在进行轨道车辆噪声来源分析过程中,可以结合轨道车辆的实际运行情况和运行原理,在车辆运行过程中,自身振动噪声和与外部介质接触过程中形成的噪声是其运行的主要噪声,我们可以将轨道车辆作为直接接触乘客的运输载体,车辆自身噪声水平和噪声保护将从一定程度上影响人们乘车过程中的舒适性。

在车辆运行过程中导致出现噪声的原因是由于制动系统和列车的牵引电机形成的,在轨道车辆运行过程中形成噪声,主要是由于制动系统形成的,在车辆运行过程中车体的制动装置,为执行制动指令会形成两种噪声,即车轮踏面运动和制动闸瓦摩擦之间的噪声以及制动供风单元振动过程中形成的噪声。

广州地铁L型车轮缘润滑装置介绍及故障分析发布时间:2021-05-31T12:49:14.037Z 来源:《基层建设》2021年第3期作者:杨棣钧刘楚兴[导读] 摘要:地铁列车在运行过程中,会存在轮轨摩擦情况,而轮缘摩擦引起轮对的镟修,导致轮子寿命下降和使用效率降低,最终造成经济损失。

广州地铁集团有限公司 510000摘要:地铁列车在运行过程中,会存在轮轨摩擦情况,而轮缘摩擦引起轮对的镟修,导致轮子寿命下降和使用效率降低,最终造成经济损失。

因此,在一条线路当中,部分地铁列车会安装轮缘润滑装置,以满足轮轨润滑的要求,降低轮轨摩擦,使轮子的使用率最大化。

本文介绍了广州地铁L型车轮缘润滑装置的工作原理,分析了导致轮缘润滑装置故障的原因,针对故障提出维修措施及建议,为地铁列车轮缘润滑装置失效故障检修提供一定的借鉴意义。

关键词:轮缘润滑;地铁;故障分析;转向架 0引言随着我国地铁轨道交通逐渐进入大规模发展时代,对地铁车辆轮轨系统的研究也进一步深入,轮缘润滑系统成为解决轮轨间干磨擦问题的主要措施之一。

列车在运行过程中,轮对是地铁车辆的重要组成部分,承受着较大的动载荷,在列车通过曲线时,靠轮对进行导向。

轮缘润滑系统分为湿式轮缘润滑系统和干式轮缘润滑系统[1]。

现在车辆上采用的湿式轮缘润滑主要属于车载式的油气混合润滑方式的一种[2]。

当列车受牵引力的作用经过弯道时,可以听见轨道有低频摩擦噪声,这种噪声是由于车轮轮缘和轨道侧缘两者之间的摩擦导致,此时轮缘润滑装置借助压缩空气的作用,把润滑剂和压缩空气形成的油气混合物通过喷嘴喷射到轮缘上,起到润滑轮对轮缘与钢轨接触面的作用[3]。

因此轮缘润滑系统是解决轮轨关系磨耗的重要装置。

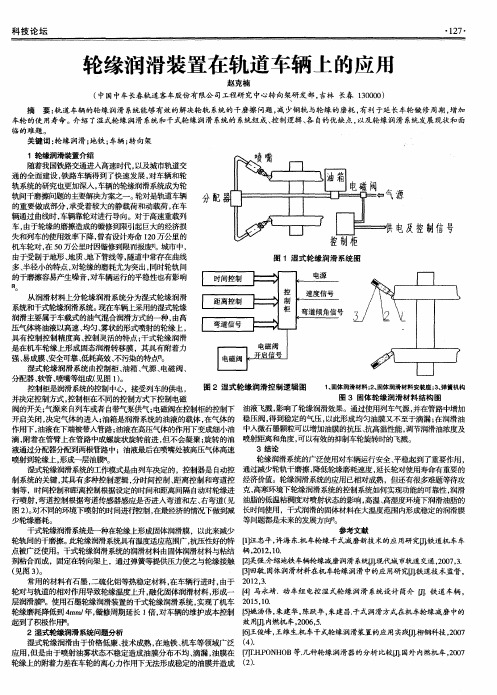

1轮缘润滑装置的工作原理广州地铁4、5号线采用REBS的轮缘润滑系统,泵出口以后的完整管路系统相当于一个储能器,管网中约有5%的润滑油和95%的气体。

完整的轮缘润滑系统包括喷嘴、分配器、电控箱、油箱组、电磁阀等部件,如图1所示。

一、判断题(共598道)1.配合件的过盈量及配合尺寸较小时,一般采用热胀冷缩法装配。

( × )2.配合件的过盈量及配合尺寸较大时,常用温差法装配。

(√ )3.滚动轴承优点很多,无论在什么情况下,使用滚动轴承比使用滑动轴承好。

( × )4.高速旋转的滑动轴承比滚动轴承使用寿命长,旋转精度高。

( )5.利用油的黏性和轴颈的高速旋转,使轴颈与轴承完全被油膜隔开,即为液体静压润滑。

( × )6.电力机车的牵引力小于运行阻力时,机车进行加速度运行。

( × )7.滚动轴承与轴及轴承座孔配合的松紧程度,由滚动轴承的尺寸公差来保证。

( × )8.在配合件采用相同基本偏差的情况下.滚动轴承内孔与轴配合较紧。

( )9.滚动轴承的装配方法,应根据轴承结构及轴承部件的配合性质来定。

( )10.当滚动轴承内圈与轴,外圈与壳体孔都是紧配合时,应把轴承同时压在轴上和壳体孔中。

( )11.滚动轴承的游隙是指轴承两套圈同时沿径向或轴向的最大活动量。

( × )12.滚动轴承的游隙在轴承工作时,会因内、外圈的温升而增大。

( × )13.预紧指在安装轴承时,用某种方法产生并保持一轴向力,以消除轴承中的游隙。

( )14.电力机车双侧齿轮传动,一般用斜齿轮,不用直齿轮。

( )15.SS6型电力机车轮轴与电机抱轴箱之间采用滚动轴承,滚动轴承摩擦系数小。

( )16.低牵引点的转向架能大大减少轴重转移。

( )17.如果牵引电机的驱动力超过了轮轨间的黏着力将发生空转。

( )18.称重调簧的目的是为了充分发挥机车的牵引力。

( )19.韶山3型、韶山4型电力机车轴箱内滚动轴承的安装相同,型号一样。

( )20.韶山3型电力机车轮对自由横动量为1.5mm—14mm—1.5mm。

( )21.韶山3型、韶山4型电力机车制动都是采用单侧制动。

( × )22.当小齿轮加热套深度过小时,造成小齿轮松脱、弛缓。

浅谈城市轨道车辆用轮缘润滑装置摘要:本文主要介绍城市轨道车辆用轮缘润滑装置,提出了将轮缘润滑装置安装在轨道车辆上的必要性,并基于此介绍了轮缘润滑装置的类型、工作原理,最终详细阐述了城市轨道车辆安装轮缘润滑装置的优势。

关键字:轮缘润滑装置;轮轨磨耗;轨道车辆1轮缘润滑装置应用必要性轮对作为地铁车辆走行部中重要部件之一,承受着较大的静载荷和动载荷。

而随着轮轨技术的迅速发展,加上轮轨硬度的合理匹配,整体辗钢车轮已在地铁车辆中普遍使用。

由于车辆通过曲线是靠轮缘进行导向的,加之在地铁线路的设计过程中存在不少小半径曲线,因此轮轨间磨耗异常严重。

对于城轨车辆而言,轮轨间接触状态是确保其稳定运行的主要保障,二者间的配合会直接影响车辆运行的平稳性。

线路上小曲线线路越多,车轮轮缘与钢轨接触就越多,轮缘磨损就越严重。

而且,在车辆段检修过程中常碰到因轮缘到限造成整体辗钢车轮来不及供应的问题。

由于轨道和车轮是一对摩擦副,不仅要考虑减少轮缘的磨损,还要考虑钢轨的磨耗。

如果钢轨磨损到限而更换,在经济上也是一次很大的投入[2]。

为了解决轮缘和钢轨的磨耗问题,确保车轮的使用寿命,在城市轨道车辆加装轮缘润滑装置,减少轮轨间的磨耗是十分必要的。

目前,绝大多数城市的轨道车辆均安装有轮缘润滑装置。

2轮缘润滑装置的类型及工作原理轨道车辆轮缘润滑装置通常分为干式轮缘润滑和湿式轮缘润滑两种类型。

而湿式轮缘润滑装置又可分单线、双线两种形式。

干式轮缘润滑采用点对点的固体润滑方式实时润滑,通常由固定支座、润滑器、恒力弹簧以及固体润滑块组成。

该装置固定在转向架构架端部,无需电气控制。

固体润滑块安装于润滑器内,用恒力弹簧压紧,恒力弹簧会均匀地向润滑块施加压力,使润滑块固定并紧贴轮缘部位。

在车轮运动过程中,润滑块与车轮间摩擦温度上升,融化固体材料,会在轮缘上形成一层薄膜。

当轮缘与钢轨接触时,这层薄膜会转移到钢轨上,从而润滑下一个车轮的轮缘,周而复始。

一般情况下,根据线路及车轮情况,固体润滑块只需要安装在25%-50%的车轮上即可。

加装轮轨润滑器对机车轮对进行润滑

发表时间:2019-04-02T16:51:17.777Z 来源:《基层建设》2019年第1期作者:任春海1 陈博2

[导读] 摘要:为解决轮、轨磨损问题,从上世纪60年代以来已经进行或正在开展多方面的科学研究工作,如采用高强度钢轨、轮轨合理匹配,调整线路几何参数等,有些已取得成果。

宁波钢铁有限公司浙江宁波 315800

摘要:为解决轮、轨磨损问题,从上世纪60年代以来已经进行或正在开展多方面的科学研究工作,如采用高强度钢轨、轮轨合理匹配,调整线路几何参数等,有些已取得成果。

为更有效地改善轮轨严重磨损状况及节约牵引动力,获得更大的经济效益,必须从摩擦学角度,研究与发展轮轨润滑技术。

关键词:轮轨润滑器;对机车轮;润滑;

在机车转向架上加装轮轨润滑器,由机车速度表提供电信号,定距离对轮对进行喷脂、润滑,机车轮对磨耗明显减小,降低了机车脱轨倾向,提高了行车安全性。

1 轮轨润滑器的选型

1.距离转换成电信号。

为了定距对轮对润滑,首先要将机车运行距离转换成电信号,由于机车已有电测速度表,可借用机车速度表将距离转换成电信号。

2.机车运行方向对润滑装置的控制。

因测速电机安装在转向架的动轴上,所以车轮的正反转通过测速电机的转向能够反映出来,可借用测速电机转向对润滑装置的作用方向进行控制。

3.动力来源。

机车已装有空压机及控制风缸等风路系统,各电控阀、调节阀等均由控制风缸提供风源。

润滑装置所需的是定间隔动作,可采用电控阀对喷射油脂进行控制。

采用加装在机车上的轮轨润滑器,对轮对进行润滑。

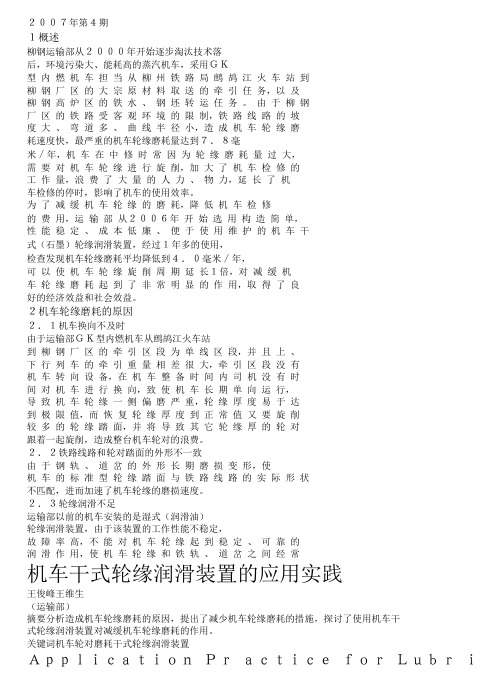

轮轨润滑装置的电路原理如图1所示。

图1轮轨润滑装置电路原理图

图2磨损量(W)与运行时间(t)关系图

2 干式润滑的原理

传统的湿式润滑主要通过结构复杂、维修繁琐的润滑剂喷射装置来获得交换的减磨效果,但在高达4000MPa的应力下其轮缘处的油膜早已发生破损,从而无法实现润滑的目的。

除此之外,润滑剂喷射装置极有可能将润滑剂喷射至轨面上,从而对火车的牵引力产生不良影响,存在着造成行车事故的风险。

而干式润滑与湿式润滑的主要不同为润滑体的变化。

固体润滑剂主要采用以石墨为基础加入其他一些矿物质的混合物为基础的润滑棒。

固体润滑剂借助弹簧机具等装置与轮缘摩擦表面滑动接触,并保持一定压力。

当机车轮对转动时,固体润滑剂就源源不断地涂抹在火车机车轮缘表面,储存在微观不平的凹处,在剪切力的作用下容易形成一层均匀的、黏附力强的、负荷承载能力高的以聚合物为主题的多元复合固体润滑膜。

此膜首先在摩擦表面微观突体顶部生成,并逐渐延伸形成连续性好的固体润滑膜。

该膜随轮对转动而不断地向铁轨顶部内侧面转移,在其表面形成转移固体润滑膜。

固体润滑膜把火车机车轮缘与铁轨摩擦界面隔开,实现轮轨全线润滑。

由于重载机械作用,局部固体润滑膜被破坏,同时源源不断地得到补充,达到动态平衡。

固体润滑膜是轮轨之间的摩擦保持在较低的水平,达到了降低轮轨磨损率,改善轮轨关系,延长其使用寿命,提高运输经济效益的目的。

但实际经验告诉我们,现有的将热塑性材料作为基材的石墨润滑棒,往往只能在车速较低,且载重不大时实现有限的减轻轮缘磨损的效果。

但在车速较高,载重较大时,因石墨的承载力有限、且在高温时润滑效果不佳,因此,其无法实现所期望的减磨效果。

除此之外,石墨的电绝缘性不良,且易出现热变拉丝的现象。

为了解决石墨润滑棒的种种问题,采用新型机车轮缘干式润滑技术是十分必要的。

3 润滑机制分析

1.磨损与润滑方式的关系。

机车轮缘磨耗是属于互相接触的摩擦表面之间的摩擦磨损问题,轮缘的磨耗是摩擦的结果,摩擦按润滑情况的不同,一般分为干摩擦、半干摩擦、边界摩擦(摩擦表面只有一层极薄的润滑油膜时的摩擦)、半液体摩擦(也称混合摩擦)和液体摩擦,各种润滑方式的磨损量(W)与运行时间(t)的关系见图2。

可见,在各种润滑方式中,液体摩擦的减磨效果最好。

2.油脂润滑方式的润滑原理。

油脂润滑方式中的润滑剂主要是石墨油脂,利用石墨具有自动润滑性能和对金属表面有高的附着力,且易于沿平面滑动的特性,通过在润滑层接触面上形成表面吸附分子来减轻摩擦,其作用类似于在边界摩擦时添加剂分子的作用。

但在实际应用中,石墨油脂是经高压空气雾化随机车运行自动定向、定距、定量地喷出,并覆盖到轮缘磨耗区,从而形成一条石墨油脂带。

由于其不能保证轮缘磨耗区连续、均匀地存在润滑油膜,实质上这是一种半液体摩擦。

3.干式润滑方式的润滑原理干式润滑方式中的润滑剂由主成膜物质(为合成树脂、聚合油)、次成膜物质(为固体润滑材料)和抗压抗磨剂、成膜助剂等合成,其中选用的油性剂如十二羟基硬脂酸,其极性基团(羟基)与金属表面发生化学反应后,生成金属皂,从而隔离摩擦表面,起到润滑减磨效果。

由于润滑剂是连续地涂在轮缘上,所以在轮缘内侧形成一层均匀的、连续的金属膜;轮缘在钢轨侧面滑动时,合成树脂、聚合油便载着固体润滑材料转移到钢轨内侧面上,形成一层干式润滑膜。

4 钢轨与机车轮缘的磨耗

1.铁路钢轨的磨耗据铁路工务部门统计,我国铁路有20%至30%的路段钢轨磨损率大于国外严重磨损率指标,有60%的曲线段钢轨因波

磨造成严重损伤。

铁路轮轨作用关系复杂,钢轨磨耗损伤的形态主要有钢轨的压溃、侧磨、波磨、剥离等,这些占钢轨总损伤量的80%以上。

随着铁路机车车辆的重载与高速化,轮轨间的摩擦磨损也日趋严重,如钢轨的压溃与波磨迅速增长,且发生较为普遍。

2.车轮是铁路机车车辆的重要走行部件。

在列车运行中,车轮滚动会使车轮踏面和轮缘发生磨耗,而车轮在钢轨上滑动也会造成踏面损伤。

据失效分析统计,铁道机车车辆车轮损伤的主要类型有轮缘磨耗、轮辋疲劳裂纹、热损伤、车轮踏面剥离和崩裂等。

钢轨上运行是需要磨耗的,尤其是轮缘的磨耗,无论是机车轮对的使用寿命或是钢轨的侧面磨损都有严重影响,特别是机车在曲线上运行或通过道岔时尤其严重,可以听到轮缘与钢轨摩擦的“吱吱”声。

为了解决机车轮缘磨耗问题,现代机车都采用了轮轨润滑装置。

5 改进建议及可行性分析

1.改进建议。

由于轮缘润滑装置可有效改善机车轮缘和轨道磨损,起到降噪效果,因此无论是干式还是湿式轮缘润滑装置,对ZER4型电力机车而言都是标配。

但采用湿式轮缘润滑装置,无论自动还是手动,其缺点比较突出,可靠性相对较低。

就目前而言,干式轮缘润滑装置的技术已经相对比较成熟,且在铁路机车、地铁工程车辆上得到广泛应用,其结构简单、体积小、安装方便、工作压力可调整,润滑剂石墨粉无流动性,对机车、铁路线路及周围环境没有污染,具有良好的工作稳定性、环保性和使用可靠性,维护及使用成本都相对较低,而且同样能够对减缓机车轮缘磨耗起到很好作用,因此建议在ZER4型电力机车上采用干式轮缘润滑装置。

2.改造可行性分析。

(1)改造方案,1)拆除原湿式轮缘润滑系统,包括底架安装的油箱组、电缆、管路和转向架安装的喷嘴安装支架、管路、分配器等:2)由于干式轮缘润滑装置支架可与湿式轮缘润滑装置喷嘴支架安装接口一致,可在拆卸喷嘴安装支架后用干式轮缘润滑装置支架替换,同时,相同转向架另一轮对同样有支架及空间可安装装置。

(2)运用论证分析。

1)干式轮缘润滑装置维护及使用成本相对湿式轮缘润滑装置较低。

2)干式轮缘润滑装置在机车平台有成熟的运用经验,效果良好。

3)干式轮缘润滑装置因其形成的是固态润滑膜,可不受其他因素影响(如风、速度等)。

总之,在机车中采用干式润滑装置,不仅可有效降低机车轮缘的磨损程度,延长更换机车轮对的使用年限,更可提高列车的行驶速度与载重能力,在整体上降低机车的维修成本,大大提升其经济效益。

参考文献:

[1]卢敏.浅谈加装轮轨润滑器对机车轮对进行润滑.2017.

[2]赵红城.机车轮缘润滑装置的改进与安装.2017.。