便携式高铁轮轨固体润滑涂敷机的研究设计

- 格式:doc

- 大小:350.50 KB

- 文档页数:19

轮轨摩擦管理技术及其应用研究徐凤生【摘要】针对国内外因轮轨磨耗及其引发的列车事故所造成的一系列巨大损失的问题,提出解决该问题的最优办法是保持轮缘-轨距面低摩擦系数(0.2或更低)及车轮踏面-轨顶面中等摩擦系数(0.3~0.4).全面实施轮缘-轨距面以及车轮踏面-轨顶面摩擦管理技术,能够有效提高列车运行安全性、减缓轮轨磨损、降低轮轨噪音和减少机车能耗.同时对现有各种类型的摩擦管理技术做出了较系统的介绍,分析其实际使用过程中的优缺点,并提出了今后改进和提高的方向.%Aiming at a series of huge losses caused by wheel -rail wear and train accidents at home and abroad, the author puts forward the idea of maintaining a low friction coefficient of the rail gauge (0.2 or less) and maintaining a medium friction coefficient on the top of the rail (0.3-0.4) is the best way to solve these problems The implementation of comprehensive friction management technology can effectively improve the safety of train operations, reduce the wear of wheel -rail, the noise of rail and energy consumption of locomotive .At the same time, it systematically introduced the existing various types of friction lubrication technology, analyzed the advantages and disadvantages in actual use, and put forward the direction of future improvements and enhancements .【期刊名称】《武汉理工大学学报(信息与管理工程版)》【年(卷),期】2017(039)005【总页数】6页(P643-648)【关键词】轮轨磨耗;列车事故;摩擦管理;安全性【作者】徐凤生【作者单位】上海铁路局工务处,上海200071【正文语种】中文【中图分类】TH117.2轨道交通运输具有在相同运量条件下节能环保等优势[1]。

固体轮缘润滑装置推广的可行性研究摘要:本文通过对固体轮缘润滑装置的介绍及固体轮缘润滑装置的原理、功能、安装的说明,分析了固体轮缘润滑装置推广的意义及可行性。

关键词:固体轮缘润滑装置;推广;可行性1前言随着我国当今铁路的快速发展,列车运行中,机车轮缘在进入曲线轮轨时的负载磨耗磨损问题日显突出。

减少轮缘磨耗,延长机车轮缘的使用寿命,对机车加装改造轮缘润滑装置已是当前所必需的。

目前,国内使用固体润滑装置的机车包含各型内燃机车、电力机车包含SS系列及HXD3机车。

2轮缘润滑技术种类及现状在解决机车轮缘磨耗磨损的问题上,国内外轮缘轮轨润滑技术有两大类:2.1车载轮缘喷脂润滑系统这个系统在和谐机车除HXD3机车以外在出厂时已经配备。

通过长期跟踪试验发现喷脂润滑与固体润滑的使用条件具有明显的区域性。

对于降雨量小,风沙天气多的北方地区采用喷脂润滑效果较差。

由于液态油脂与风沙泥土混合附在轮缘表面伴随机车运行,会严重加剧轮缘磨损,加速钢轨剥离掉块。

其二,液态油脂在北方低温、冰冻等恶劣的自然环境条件下,流动性急剧下降,空转断油等故障频发已是不争的事实。

其三,液态油脂在使用中对机车及环境污染也属较大问题。

以唐山机务段使用的HXD2B机车为例,出厂后采用油脂润滑,由于该油脂润滑技术存在油泵故障、油管堵塞、风管路漏风等诸多因素,导致轮缘的减磨能力下降,具体问题如下:2.1.1轮喷故障率高原安装使用的南京贝奇尔机械有限公司和上海莱博斯(REBS)系统两套轮喷系统混用,通过使用检修发现喷脂器系统修程检查中频繁发生故障,重点表现为,轮喷下油量大或者轮喷不喷油等故障频发。

2.1.2维修费用高(1)由于安装的两套轮缘喷油器设备,配件、油脂造价昂贵且精密程度要求较高,一旦发生故障,轮喷系统泵体不可分解,只能采取更换新泵的办法,造成大量成本浪费。

(2)现使用轮喷脂为单价270元∕㎏,通过两个整备车间油脂使用情况统计,每年油脂使用费用200万元左右,成本支出大。

轮轨润滑技术的研究进展摘要:本文综述了目前轮轨润滑技术的发展现状,并介绍了国内外目前比较先进的的几种轮轨润滑装置以及与之对应的润滑剂,同时指出了轮轨润滑的发展趋势。

关键词:轮轨润滑;润滑装置;润滑剂1.概述现代轨道交通运输领域中,轮轨摩擦与润滑关系到机车牵引能量消耗、行车安全、轮轨材料消耗及维修成本等,因此受到各国铁路部门重视。

近10 年是我国铁路大发展的时期,也是新型轮轨润滑技术迅速推广应用的时期。

随着列车速度的提高,轮轨润滑问题显得越来越突出。

合理的润滑方式不仅仅可以减少轮轨的磨耗,而且机车运行的安全性和平稳性也会得到大大的提高。

近几年轮轨润滑装置以及润滑剂的发展,更好的适应了铁路高速、重载、安全运输的需要,共同为铁路运输的发展发挥了及其重要的作用。

本文主要介绍几种国内外的轮轨润滑装置以及对未来轮轨润滑的发展趋势提出几点看法。

2.国外轮轨润滑2.1美国近年来,美国铁路运输量持续增长,相关部门也开始高度重视新型轮轨润滑装置的研究以及相应润滑剂的选择,据介绍【1】,为了在机车通过曲线的时候加大润滑剂的供给量,降低轮轨表面爬行状态,提高脱轨安全系数,美国Tranergy公司与海湾油品国际性组织、德士古研究发展中心联合研制开发了一种车载式新型轮轨润滑系统———SENTRAEN 2000。

该系统的方框图如下该系统将采集的参数(速度、温度、牵引吨位、钢轨的曲线曲率等)传送到微处理程序,然后在送到电控器,电控器控制液压系统,根据算得的速率对钢轨轨顶以及侧面喷专门研制的润滑剂。

采用两种配套专用润滑油:轨顶润滑油(TOR 油)和轨距(角)侧润滑油(GFOR 油)。

两种润滑油作用各异,相辅相成2.2 西欧法国阿尔斯通公司生产的大马力电力机车,近10 年来仍然沿用含有极压抗磨添加剂的稀油润滑方式,由于喷油装置管路较长,冬季常有泵送困难,夏季造成机车污染等弊端。

关于新型轮轨润滑系统的报导,尚未收集到。

德国铁路公司及多家轮轨润滑公司近几年曾来华推销其产品,至今尚未有市场。

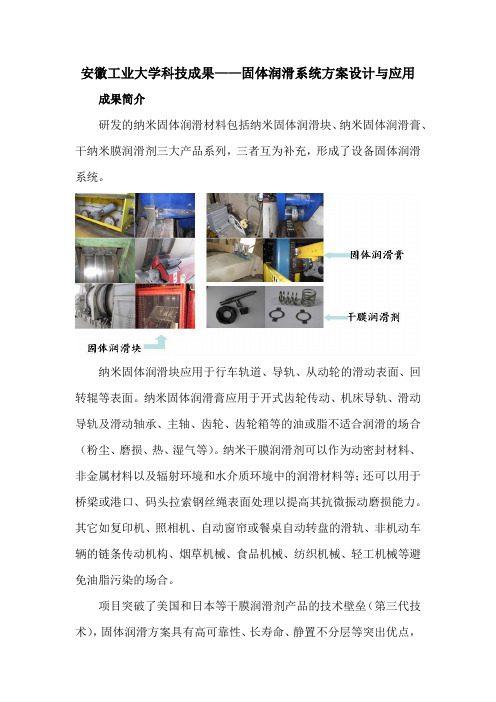

安徽工业大学科技成果——固体润滑系统方案设计与应用成果简介研发的纳米固体润滑材料包括纳米固体润滑块、纳米固体润滑膏、干纳米膜润滑剂三大产品系列,三者互为补充,形成了设备固体润滑系统。

纳米固体润滑块应用于行车轨道、导轨、从动轮的滑动表面、回转辊等表面。

纳米固体润滑膏应用于开式齿轮传动、机床导轨、滑动导轨及滑动轴承、主轴、齿轮、齿轮箱等的油或脂不适合润滑的场合(粉尘、磨损、热、湿气等)。

纳米干膜润滑剂可以作为动密封材料、非金属材料以及辐射环境和水介质环境中的润滑材料等;还可以用于桥梁或港口、码头拉索钢丝绳表面处理以提高其抗微振动磨损能力。

其它如复印机、照相机、自动窗帘或餐桌自动转盘的滑轨、非机动车辆的链条传动机构、烟草机械、食品机械、纺织机械、轻工机械等避免油脂污染的场合。

项目突破了美国和日本等干膜润滑剂产品的技术壁垒(第三代技术),固体润滑方案具有高可靠性、长寿命、静置不分层等突出优点,能在极端工况条件下,实现运动部件的固体润滑。

成熟程度和所需建设条件产品主要技术指标完全达到国外相关产品水平,固体润滑产品系列完善,其中包含授权专利技术4项,处于国内领先地位。

项目技术可以根据客户工业设备润滑系统需要,量身定做提供固体润滑技术方案。

项目产品处于中试阶段,标准厂房900平方米,设备投资约180万元,用工12人左右,投资一年后可达产,按照年产500吨计算,可实现销售收入2亿元。

市场分析和应用前景固体润滑材料可以应用于电力、冶金、建材、矿山、汽车、电子、石化、医药、食品、纺织、工程机械等行业,为整个企业的各类机械设备提供系统的固体润滑方案,具体包括:1、开放式齿轮、机械、模具组装/发电所的感应槽、蒸汽发电机等;2、纺织机械的自动络筒机、热定型机螺杆、拉幅定型机、染色机、蒸化机、烘燥机、纺丝机、印花机、丝光机等轴承;3、装配机件及内部润滑,链条、钢缆、螺丝、输送带、拉缆机、金属铸造机、垫圈外膜、一般机器的维修和保养,食品药品机械,高温操作仪器,橡胶脱模等等。

二元固体机车轮缘润滑装置余淼【摘要】分析国内外轮轨润滑装置现状及存在问题,论述二元固体机车轮缘润滑装置的润滑棒工作原理、润滑装置主要结构、润滑棒结构与组成和润滑棒的尺寸设计.通过二元固体润滑技术应用和润滑棒运用成本对比分析,提出采用二元固体机车轮缘润滑装置涂覆位置准确,与涂油润滑技术相比,减少轮缘磨损50%,可降低脱轨系数,降低能源消耗等结论.【期刊名称】《中国铁路》【年(卷),期】2012(000)012【总页数】3页(P66-68)【关键词】机车轮缘润滑装置;二元固体润滑技术;轮缘磨耗【作者】余淼【作者单位】郑州铁路局科学技术研究所,河南郑州,450052【正文语种】中文近年来我国铁路事业快速发展,《国家铁路“十二五”发展规划》提出铁路“十二五”发展的目标是:到2015年营业里程将达到12万km,初步形成较为发达的铁路网。

随着和谐号动车组和重载列车的开行,牵引功率、车速显著提高,轮轨关系的矛盾越来越突出,机车轮缘磨损日趋严重,原有的液体润滑和固体润滑装置已不适应,因此提出采用二元固体机车轮缘润滑装置。

1 国内外轮轨润滑装置现状及存在问题近年来,我国铁路运输发展迅速,全部采用了内燃及电力机车,货车质量增加,钢轨承受的侧向力增加,钢轨磨耗日益严重,特别是在小半径曲线地段,机车轮缘磨损十分突出,严重地段新轮上线运行20万km就因轮缘磨耗到限而镟修整形,车轮旋轮三次即报废。

我国机车轮缘润滑方式之一是采用流体润滑油脂喷涂装置。

随着列车速度的提高,油脂喷涂位置的准确性难以控制,油脂不能准确有效涂覆在润滑面上,飞溅在机车车体及轮轨踏面上将大大降低润滑效果,污染机车车体和轮轨踏面。

另外,残留的液态油膜在钢轨轨距角位置,其油楔作用易造成钢轨剥裂伤损。

目前,国内采用的轮缘“干式润滑”装置具有洁净、环保、涂覆位置准确等优点。

青藏铁路引进了国外的固体润滑技术。

经现场数年使用,固体润滑装置简单、故障率低,但润滑材料在轮缘表面的附着力较差,极限承载力不足,润滑传导性差。

1引言据现场实际经调研,提出了“道旁固定式轨侧固体润滑涂覆系统”的设想。

主要是解决铁路轮轨之间的摩擦问题,实施有效的润滑。

解决好轮轨润滑技术是提高列车运行安全性的关键。

2技术方案轮轨固体润滑技术在我局应用已近十年,取得了很好效果。

全新的涂覆方式是解决的研究重点。

2.1涂覆方式该润滑系统,可据列车通过数量自动选择适合的润滑材料量,输送到钢轨和轮缘之间需要润滑的部位,并由车轮携带至下一段钢轨侧面,经过轮轨之间多次携带转移,实现轮轨润滑。

固体润滑材料留在润滑表面形成一层固体膜。

有效工作温度达到1000℃以上。

使用这种润滑方式可以减少轮轨磨损70%。

与现有润滑方式相比:一是实现了无客车通过的货运专线的曲线钢轨润滑;二是这种涂覆方式消耗润滑剂量少,无散落,环保不会侵入轮轨踏面造成机车打滑;三是固体材料性能可消除油楔作用产生的轮轨表面剥离掉块[1]。

2.2工作原理该润滑系统,可据列车通过数量自动选择适合的润滑材料量,输送到钢轨和轮缘之间需要润滑的部位,并由车轮携带至下一段曲线钢轨侧面,经过轮轨之间多次携带转移,固体润滑材料留在润滑表面形成一层固体膜,实现轮轨润滑。

2.3关键技术一是调整润滑块的可涂覆性、抗冲击强度,确保其润滑材料顺利被车轮带走,又不会散落在线路上;二是设计道旁固定式涂覆设备,实现智能控制;三是在侯月线选择试验曲线和对比线路,安装调试设备。

做好标记。

定时对监测点钢轨断面几何参数测量,并拍摄钢轨表面照片。

2.4创新点涂覆方式整体构想,首次实现固体润滑材料道旁固定式涂覆;润滑设备智能化。

3研制3.1润滑系统包括智能、能量供给系统(太阳能电池板、太阳能控制器和蓄道旁固定式轨侧固体润滑技术研究与应用Research and Application of Solid Lubrication Technology of Side Fixed Rail景泽红(大秦铁路股份有限公司侯马北工务段,山西侯马,043009)JING Ze-hong(Daqin Railway Co.Ltd.North Houma Maintenance Section,Houma 043009,China)【摘要】针对侯马北工务段侯月线铁路,由于没有客车通过,目前主要利用施工间歇采取“人工涂覆润滑方式”,受时空、安全条件制约,效果不佳。

专利名称:一种便携式润滑剂涂覆装置专利类型:实用新型专利

发明人:张燕,杨伟

申请号:CN201920888625.4

申请日:20190613

公开号:CN210523001U

公开日:

20200515

专利内容由知识产权出版社提供

摘要:本实用新型涉及润滑剂技术领域,且公开了一种便携式润滑剂涂覆装置,包括盛放壳,所述盛放壳的左右两侧均固定连接有进料壳,两个所述进料壳的顶部均固定连接有连接管,所述连接管的顶部固定连接有进料管,所述连接管的顶部且位于进料管的左右两侧均固定连接有提手,所述盛放壳的正面固定连接有刻度板,所述盛放壳的底部固定连接有放置壳,所述放置壳的左右两侧的内壁均固定连接有夹板,两个所述夹板的顶部均固定连接有卡架。

该便携式润滑剂涂覆装置,解决了现在涂覆过程中存在诸多问题,因此,本实用新型打破传统涂覆观念,利用滚珠滚动来涂覆,提高涂覆的效果,并且现在的涂覆装置不便于携带使用的问题。

申请人:安徽和欣润滑科技有限公司

地址:243000 安徽省马鞍山市慈湖高新区昭明路1号19栋

国籍:CN

代理机构:成都明涛智创专利代理有限公司

代理人:王巍敏

更多信息请下载全文后查看。

1前言1.1 研究设计的背景随着经济的快速发展以及铁路交通运输发展的蒸蒸日上,铁路交通运输的速度和运量也随之增加。

从而钢轨将产生各种损伤,尤其是铁轨磨损问题日益突出,其中铁路繁忙干线钢轨侧磨现象呈大幅度上升的趋势,并且一直是制约铁路交通运输安全生产的重要问题之一。

众所周知,铁路干线中存在大量的曲线区段,在这些区段中铁轨因受圆周力而产生磨损。

因此在曲线半径小、坡度大较为困难的区段,以及新建成的或新更新的线路上,经常会出现铁轨及轮缘道德非正常磨损。

通常情况下,铁路列车运营所引起的钢轨磨损远远大于自然环境对铁路轨道的侵蚀作用,特别是处于小半径曲线上的钢轨。

曲线钢轨对列车轮对具有导向作用,车轮与钢轨之间产生相互的粘着和滑动,从而使轮轨的磨耗和损伤十分严重,其具体表现是曲线区段钢轨侧磨加剧,致使导轨的几何形状发生改变,有效截面积减少,因而影响铁路交通运输的安全性,所以就必须在铁路钢轨磨损达到一定限度时更换新的铁轨,以保证安全运营。

由此可知铁路轨道的非正常磨损不但增加了检修费用以及机务检修的工作量,而且影响列车的正常运营;同时,铁轨的更换会造成巨大的经济浪费,并且铁轨维护费用的消耗更是超出想象。

因此要解决铁路钢轨侧磨的问题,以便使铁路交通运输更为经济。

1.2 研究设计的现状铁路交通运输中铁轨的磨损造成巨大的经济浪费,因此对减少或在一定程度上减轻铁轨的磨损成为各国急需解决的问题,以便在资源日益减少的时代走可持续发展的道路。

影响钢轨磨损的因素很多,但最为主要的因素也就是一直研究的如下的几个因素。

在铁路交通运输中列车的运行是通过轮轨相互作用产生的牵引力和制动粘着力来实现的,其中粘着力就是摩擦力,在运行中如果没有粘着力也就是摩擦力,列车将会原地不动,而列车的空转就会擦伤铁轨;但是如果粘着力过大,那么列车车轮抱闸在铁轨上滑行,就会在车轮上产生偏疤。

铁路轮轨的纵向牵引粘着力推动列车运行,同时还存在横向的牵引粘着力,两者共同影响铁路钢轨的磨损。

铁路钢轨的侧磨机理如下:机车在曲线上行使时,导向轮往往存在两点接触,除踏面接触外,外轮缘与外轨在轨距测量点处相互贴靠,导向轮就在这一点上冲击钢轨,钢轨也在该点对车轮产生导向力;同时, 轨距线的切线方向与轮轨接触点上的轮对运行方向形成一个冲角,轮轨之间的导向力和冲击角是曲线钢轨侧磨的主要原因。

当轮轨之间存在导向力时,轮缘与钢轨轨头侧面接触点上的压强很大,当压强超过钢轨的屈服应力极限时,接触点顶部就会发生塑性变形,若此时轮缘与钢轨轨头侧面之间不存在润滑表面膜,那么在两表面接触点处将发生粘着,同时在车轮滚动时轮缘在钢轨轨头侧面产生滑动,使接触点的塑性部分以及弹性部分的过渡区间出现变形,从而形成了钢轨轨头侧面磨耗。

轮缘与铁轨的接触如下图所示:图1.1 轮缘与铁轨接触图针对不可避免的铁路轮轨磨损,不同的国家从不同的角度采取了不同的减少磨损的方法,例如有通过增加铁路钢轨重量和提高钢轨技术性能两方面来提高铁轨塑性变形极限来减少磨损的;有通过将铁路曲线段的普通铁轨更换为强度更高的铁轨来提高铁轨寿命以达到节约钢材的目的;有从轮轨相互关系入手的,利用轮轨间的蠕滑力导向作用来改善轮轨间的接触条件和摩擦条件,以期望轮轨的磨损减少到可以控制的程度;有采用改善曲线钢轨结构(如曲线钢轨不对称面打磨技术)以减缓侧磨发生的;于此同时还有采用轮轨润滑技术来降低轮轨磨损的。

通过对轮轨磨损的研究发现轮轨润滑能够有效地减少轮轨磨损,所以国内外都对轮轨的润滑进行了深入的研究。

研究发现合理有效地轮轨润滑可以在一定程度上减少铁路轮轨的磨损,能有效地提高机车牵引效率和环保节能,与此同时还可以提高列车运行的安全性。

轮轨润滑的研究发现机车车轮与铁道钢轨之间的摩擦非常的复杂,不但有机车车轮与铁轨踏面之间的滚动摩擦,还有轮缘与轨道侧面的滑动摩擦,对于轮轨润滑来讲,其关键的技术是能够准确地将润滑剂喷涂到指定部位以减少轮轨的磨损,尤其是在曲线区段要把一定量的润滑剂喷涂到轮轨指定部位。

目前关于轮轨润滑技术的研究方向大概分为对轮缘润滑的车载式轮缘润滑系统、对铁路轨道润滑的车载式钢轨润滑系统和地面钢轨润滑系统、以及车载式轮缘固体润滑技术。

对钢轨侧面润滑的装置有人工涂油小车、轨道滑车、地面钢轨润滑器以及车载式内侧润滑装置等;而对轮缘喷涂润滑剂的装置有车载式轮缘涂覆装置等。

就目前研究以及发展的现状来说,为减少轮轨磨损所主要采用的方式是利用车载式钢轨润滑涂敷机向轮轨顶侧面喷涂润滑剂,以保证润滑剂对钢轨顶部或车轮踏面不产生污染。

润滑涂覆装置喷涂润滑剂的方式有溶剂型、固-液-固润滑、固体直接涂覆和智能涂覆的润滑方式。

1.3 设计内容及意义1.3.1 设计内容(1)设计内容对行车轨道进行润滑可减少车轮和轨道之间的磨损,节省备件及维修费用,降低行车的运行成本,延长车轮和轨道的使用寿命。

由于减少了车轮和轨道之间的摩擦,因此可降低行车运行时产生的噪音。

设计一种便于使用维护的机车干式轮轨润滑装置。

以机车速度为控制信号,自动控制地周期推动喷头的柱塞,驱使油脂以定量雾化形态,连续、均匀地喷出,并能准确地喷到轮轨内缘上,达到全自动控制地进行轮轨润滑作业,实现铁路全线的轮轨润滑。

保证油膜不向轨顶扩散,不污染道床和轨道结构。

包括加热系统设计、喷涂系统设计和整体结构设计。

(2)设计要求油脂罐容量:30公斤,可供润滑距离约1000公里;油脂罐喷头安装在构架上能使喷出的雾状油脂喷在轮缘的根部位置上即:喷嘴中心线与轮对水平中心线成45度角,轮对在构架中心位置时喷嘴与轮缘之间距离在40~45 mm内,喷嘴与车轮踏面之间垂直距离在28~32 mm内。

工作环境温度: -50 ℃~+70 ℃;额定工作电压: 45 V;油脂消耗量: 30克/公里;加热保温温度:130 ℃;轮轨间距:1435 毫米。

每个喷嘴组合都位于机车底盘的外面,由计量器计量活塞、喷嘴和防护外壳以及架设硬件所组成。

所有的组件经设计可以抵御严峻的环境暴露。

喷嘴能以每秒三个周期喷射润滑脂并且能独立地控制给机车处于曲线时对轮轨喷涂。

1.3.2 设计意义通过使用设计的铁路润滑涂敷机对铁路行车轨道进行润滑,从而减少车轮和轨道之间的磨损,节省备件及维修费用,降低行车的运行成本,延长车轮和轨道的使用寿命。

与此同时由于减少了车轮和轨道之间的摩擦,因此可降低行车运行时产生的噪音。

2 设计原理及方案2.1 设计原理便携式高铁轮轨固体润滑涂敷机的设计原理是采用“固-液-固”的润滑方式通过涂敷机将润滑剂喷涂到铁轮轨道指定的部位,以期达到润滑轮轨减少磨损的目的。

具体的过程是首先将固体润滑剂在地面预热融化,然后将其装入具有保温作用的涂敷机的桶体内以保持液态状态携带到列车上,在需要喷涂润滑剂时利用列车上的电能通过液压泵将液态的润滑剂喷涂到轨道上。

喷涂到轨道钢轨表面上的液态润滑剂遇冷凝固,冷凝到铁轨的表面达到润滑的效果,并且不会对轨道及车轮造成污染。

喷涂装置中需要加热的装置还有喷嘴,应使其能够保温在130℃以上,使其能够在气温低下环境恶劣的情况下仍能喷涂润滑剂。

喷嘴固定在未经减震的轴箱簧座上,减少了喷嘴的纵横向的摆动,提高了喷涂润滑剂的准确性。

其工作原理示意图为:图2.1 工作原理示意图2.2 设计方案在减缓铁路曲线区段钢轨磨损磨耗各项措施中,钢轨润滑是一种操作方便、效果明显、行之有效的技术措施。

在对钢轨涂覆润滑剂时有多种不同点的方式,例如人工涂油、涂油小车以及地面涂油器等,这些方式均以油脂作为润滑材料,虽然在铁路运行中对钢轨磨损磨耗有一定的减缓作用,但在减磨效果、污染道床、长期性以及加速钢剥离等方面均存在一定的不足。

与此同时,钢轨干式润滑剂与油脂相比较,具有抗极压性强、减磨效果突出、长效性强、不产生油楔作用、不会因为润滑而加速钢轨剥离掉块和不污染道床等优点,同时对减缓小半径曲线钢轨磨耗效果明显,经济效益显著。

但是干式润滑剂在常温下为固态,对润滑剂的直接喷涂造成困难,从而对车载式的应用带来了一定的困难。

从上面的叙述可以了解到对润滑剂直接喷涂时技术的不足之处,为了克服其不足之处才有了便携式固体润滑涂敷机的研究设计。

便携式固体润滑涂敷机具有不同于以往涂敷机的诸多优点,其结构简单,操作方便,工作安全可靠性高,并且能够代替人工涂覆的车载式曲线钢轨干式润滑涂覆装置,因此可以节约资源,降低铁道部门的运营成本。

设计方案是在采用“固-液-固”涂覆技术之上而进行研究设计的。

设计研究的方案是:便携式固体润滑涂敷机有几个相互关联的部件组成,部件之间良好的相互关联性保证了涂敷机正常的工作状态,涂敷机包括的部件是车架、固定在车架上的涂覆设备、与涂覆设备相连接的喷嘴以及喷嘴的定位系统,其上所述的涂覆设备包括固定在车架上的加热保温桶、置于桶内的搅拌器总成、油泵总成以及内有管道;而在加热保温桶之外有连接在内油管道上的保温输料管、固定在加热保温桶上盖上的搅拌器手柄以及喷油嘴。

便携式固体润滑涂敷机的加热保温桶的内部为柱状腔体,其桶体以及桶体盖均为内层与外层结构,在内层和外层之间设有保温层,在沿桶体的内腔面和底面设有加热器总成,位于加热保温桶内腔中心设有搅拌器总成,搅拌器总成的底端设有U型搅拌爪,油泵总成设置在加热保温桶内腔中心外侧,在桶内腔中有一对内有管道分别连接在相应的油泵总成之上;内油管、搅拌器总成、油泵总成全部固定在桶体盖上;在加热保温桶之外,内油管连接保温输料管,搅拌器总成上设置搅动的手动手柄,同时桶盖上固定的油泵总成上端分别通过油泵皮带轮、0型皮带连接伺服电机;加料口与加料口盖以及输料口均设置在加热保温桶的上盖上,同时固定的上罩位于油泵总成、保温输料管的上方,而搅动手柄突出与上罩之外,输料管通过油泵总成的管道将桶内的润滑剂输送到喷嘴,加料口由管道通过桶体盖后与桶体内腔相通;在保温输料管内设置有电热丝,以便其再温度低的恶劣的环境下仍能够正常工作,保温输料管连接喷嘴总成,喷嘴总成的喷嘴内部也设有电热丝,并且喷嘴与铁道钢轨的内侧相对应;固定于保温桶外部的电控箱、伺服电机均以及电加热总成与列车36V的电源相连接以便其能正常工作。

油脂罐喷头安装在构架上能使喷出的雾状油脂喷在轮缘的根部位置上即:喷嘴中心线与轮对水平中心线成45度角,轮对在构架中心位置时喷嘴与轮缘之间距离在40~45 mm内,喷嘴与车轮踏面之间垂直距离在28~32 mm内。

每个喷嘴组合都位于机车底盘的外面,由计量器计量活塞、喷嘴和防护外壳以及架设硬件所组成。

所有的组件经设计可以抵御严峻的环境暴露。

喷嘴能以每秒三个周期喷射润滑脂并且能独立地控制给机车处于曲线时对轮轨喷涂。

为了达到便携的目的,在焊接的车架低装上两对车轮并且在车架上焊接前后两个车把,四个车轮分别位于车架的四个角,使车能够稳定的行走,同时为了便于控制小车的行走与静止,在后车轮的两个轴上分别设有车轮锁紧机构。