轮轨润滑技术的研究进展

- 格式:doc

- 大小:89.00 KB

- 文档页数:7

自润滑技术的研究现状及发展趋势1.自润滑技术的研究现状1.1固体润滑技术1.2自润滑刀具1.3自润滑轴承1.4自润滑砂轮2.自润滑材料3.自润滑技术的发展趋势1自润滑技术的研究现状本文在分析固体润滑机理的基础上,归纳评述国内外自润滑技术的研究进展,阐明了各种润滑技术的优缺点和相关应用,如自润滑刀具,自润滑轴承,自润滑砂轮等的应用,还介绍了一些润滑效果优异的材料,希望对以后学习和实践过程遇到的润滑问题有一定的指导作用。

1.1固体润滑技术润滑就是用润滑剂减少(或控制)两摩擦表面之间的摩擦力或其他形式的表面破坏的作用。

润滑剂包括润滑油、润滑脂、润滑性粉末、薄膜材料(粘结干膜、电镀、电泳、溅射、离子镀固体润滑膜、陶瓷膜等)和整体材料(金属基、无机非金属基或塑料基自润滑材料等)。

润滑剂根据其物质状态可以分成四类,即气体、油类、脂类和固体润滑剂。

固体润滑是将固体物质涂或镀于摩擦界面,以降低摩擦,减少磨损的措施。

利用固体润滑剂进行润滑的方法称为固体润滑。

利用固体润滑剂对摩擦界面进行润滑的技术统称为固体润滑技术。

当前,可作为固体润滑剂的物质有石墨和二硫化钼等层状固态物质、塑料和树脂等高分子材料、软金属及其各种化合物等。

固体润滑技术最早应用于军事工业,后来应用于一些高科技领域解决了一些液体润滑剂难以解决的困难,现在逐渐推广到常规生产领域中,取得了良好的效果。

因而,固体润滑技术越来越受到人们的重视;加之当前全球性能源紧迫,因此将固体润滑逐渐代替液体润滑的呼声日见高涨。

目前,虽然从理论上研究固体润滑机理日益增多,应用固体润滑技术解决日常遇到的润滑问题所取得的成效也日益显著。

但各种物质的润滑机理还有待深入研究,许多制备工艺还有待完善,固体润滑技术的效果和经济效益还有待提高。

1.1.1固体润滑机理固体润滑的主要目的是用镀、涂等方法将固体润滑剂粘着在摩擦表面上形成固体润滑膜,摩擦时在对偶材料表面形成转移膜,使摩擦发生在润滑剂内部,从而减少摩擦,降低磨损。

高速铁路小半径曲线轮轨减磨技术研究梁旭1,刘兴平2,周韶博1,刘佳朋1,李英奇1,邱鸿辉3(1.中国铁道科学研究院集团有限公司金属及化学研究所,北京100081;2.中国铁路广州局集团有限公司工务部,广东广州510000;3.中国铁路广州局集团有限公司广州动车段,广东广州510000)摘要:针对我国高速铁路小半径曲线钢轨及车轮轮缘磨耗突出的问题,采用轮轨固体润滑技术,在广珠城际铁路进行轮轨减磨试验。

通过对钢轨和车轮廓形变化的长期跟踪,研究固体润滑前后轮轨磨耗速率变化,得出主要结论:(1)更换在线热处理钢轨后,小半径曲线上股钢轨寿命可延长1倍以上;(2)固体润滑对钢轨减磨效果显著,润滑试验期间,试验曲线上行上股钢轨的侧磨速率平均值显著降低至0.022mm/月,仅为试验前侧磨速率平均值(0.105mm/月)的21%,为同期未润滑下行上股钢轨侧磨速率平均值(0.122mm/月)的18%,润滑试验停止后,钢轨侧磨速率上升至去年同期水平;(3)固体润滑对动车组车轮轮缘减磨效果显著,试验期间,某动车组偏磨侧车轮轮缘磨耗速率平均值由试验前的0.210mm/万km降至0.042mm/万km,降幅达80%,轮缘QR值未降反升,润滑试验停止后,轮缘QR值下降,偏磨侧车轮轮缘磨耗速率上升。

关键词:高速铁路;小半径曲线;轮轨减磨;固体润滑;磨耗速率中图分类号:U216.9文献标识码:A文章编号:1001-683X(2021)01-0039-07 DOI:10.19549/j.issn.1001-683x.2021.01.0390引言我国高速铁路因受地形条件限制而存在大量小半径曲线。

小半径曲线钢轨不同程度地存在侧磨、波磨等伤损,严重影响了高铁钢轨的使用寿命[1-5]。

截至2018年底,我国高速铁路小半径曲线共有1486条[6],其中正线430条、到发线803条、联络线134条、动车走行线108条、段管线11条。

将430条正线小半径曲线按曲线半径分:400m及以下(300、350、400m)共有113条,400~500m(含)(450、基金项目:中国铁道科学研究院集团有限公司金属及化学研究所科技研究开发计划项目(2018SJ02)第一作者:梁旭(1987—),男,助理研究员。

轮轨摩擦管理技术及其应用研究徐凤生【摘要】针对国内外因轮轨磨耗及其引发的列车事故所造成的一系列巨大损失的问题,提出解决该问题的最优办法是保持轮缘-轨距面低摩擦系数(0.2或更低)及车轮踏面-轨顶面中等摩擦系数(0.3~0.4).全面实施轮缘-轨距面以及车轮踏面-轨顶面摩擦管理技术,能够有效提高列车运行安全性、减缓轮轨磨损、降低轮轨噪音和减少机车能耗.同时对现有各种类型的摩擦管理技术做出了较系统的介绍,分析其实际使用过程中的优缺点,并提出了今后改进和提高的方向.%Aiming at a series of huge losses caused by wheel -rail wear and train accidents at home and abroad, the author puts forward the idea of maintaining a low friction coefficient of the rail gauge (0.2 or less) and maintaining a medium friction coefficient on the top of the rail (0.3-0.4) is the best way to solve these problems The implementation of comprehensive friction management technology can effectively improve the safety of train operations, reduce the wear of wheel -rail, the noise of rail and energy consumption of locomotive .At the same time, it systematically introduced the existing various types of friction lubrication technology, analyzed the advantages and disadvantages in actual use, and put forward the direction of future improvements and enhancements .【期刊名称】《武汉理工大学学报(信息与管理工程版)》【年(卷),期】2017(039)005【总页数】6页(P643-648)【关键词】轮轨磨耗;列车事故;摩擦管理;安全性【作者】徐凤生【作者单位】上海铁路局工务处,上海200071【正文语种】中文【中图分类】TH117.2轨道交通运输具有在相同运量条件下节能环保等优势[1]。

高速列车轮轨动力学性能研究近年来,高速列车的技术不断提高,越来越多的人开始使用高速列车出行。

在高速列车的运行过程中,轮轨动力学性能的研究是至关重要的。

本文将探讨高速列车轮轨动力学性能的研究现状和未来发展趋势。

一、高速列车轮轨动力学性能的研究现状高速列车的轮轨动力学性能主要包括轮轨动力学特性、轮轨几何匹配、轮轨磨损及车辆稳定性等方面。

目前,高速列车的轮轨动力学性能的研究主要集中在以下几个方面:1. 轮轨动力学特性的研究轮轨动力学特性是研究高速列车运行时轮与轨之间的动力学关系。

研究表明,轮轨动力学特性对高速列车运行的性能具有重要影响。

因此,轮轨动力学特性的研究是高速列车轮轨动力学性能研究的重要方面。

目前,高速列车的轮轨动力学特性的研究主要通过大型仿真实验来实现。

此外,还有一些关于轮轨动力学特性的理论研究。

2. 轮轨几何匹配的研究轮轨几何匹配是指轮轨间的相对位置和姿态关系。

研究表明,轮轨几何匹配对高速列车的轮轨动力学性能具有重要影响。

因此,轮轨几何匹配的研究是高速列车轮轨动力学性能研究的重要方面。

目前,轮轨几何匹配的研究主要基于仿真实验和理论分析。

3. 轮轨磨损的研究轮轨磨损是指轮和轨之间会产生磨损。

磨损严重时会影响高速列车的车辆稳定性。

因此,轮轨磨损的研究非常重要。

目前,轮轨磨损的研究既有实验研究,也有理论研究,但很多问题仍需要进一步研究和探索。

4. 车辆稳定性的研究车辆稳定性是指车辆在运行中的稳定性。

在高速列车运行过程中,车辆稳定性非常重要,对于提高高速列车的运营效率和安全性至关重要。

目前,车辆稳定性的研究主要基于模拟实验和理论分析。

二、高速列车轮轨动力学性能的未来发展随着高速列车技术的发展,高速列车轮轨动力学性能的研究也会不断取得新的成果。

未来,高速列车轮轨动力学性能的研究重点将主要集中在以下几个方面:1. 轮轨动力学特性的优化轮轨动力学特性是影响高速列车运行的关键因素之一。

未来,高速列车轮轨动力学性能研究将进一步优化轮轨动力学特性,以提高高速列车的运行效率和安全性。

代轨道交通运输领域中,轮轨摩擦与润滑关系到机车牵引能量消耗、行车安全、轮轨材料消耗及维修成本等,因此受到各国铁路部门重视。

随着列车运行速度的进一步提高,轮轨润滑问题变得越来越突出。

合理有效的轮轨润滑可减少轮轨磨损,对节能和提高机车牵引效率也有重要意义,同时可提高列车运行的安全性。

车轮与钢轨间的摩擦非常复杂,既有踏面的滚动摩擦,又有轮缘与轨道侧面的滑动摩擦,就轮轨润滑而言,关键技术是准确地将润滑剂输送到指定部位是技术的关键。

目前轮轨润滑技术大致分为车载轮缘润滑系统、车载钢轨润滑系统、地面钢轨润滑系统和车载轮缘固体润滑技术。

按润滑剂分为润滑油、润滑脂、油性润滑剂、固体润滑剂。

由于车辆的振动,车载钢轨润滑系统涂油位置的准确性很难控制,因此大部分同类润滑器受车速限制,有些地方使用专用涂油车。

车载轮缘润滑系统发展较迅速,各种形式和原理的车载轮缘润滑系统层出不穷。

美国曾进行了大范围的“地面+车载”轮轨润滑试验,两者结合使用可节省燃料消耗25%~35%。

在半径350 m的曲线上实施润滑,可减少列车运行阻力50%。

近年来,随着国民经济的快速发展,我国铁路运输事业得到长足进步,日新月异的装备现代化和相对滞后的基础设施维修、养护水平不相协调,突出的问题就是两者的结合点——轮轨关系。

1 曲线钢轨润滑20世纪90年代以来,我国铁路内燃和电力机车基本普及,货车载重量增加,钢轨承受的侧向力增加,磨损问题日趋严重。

特别是山区小半径区段,侧磨波磨问题十分突出,个别严重地段的新轨铺设4个月就因侧磨到限而更换,通过列车总重不到20 Mt/km,通常钢轨侧磨速率达到0.15 mm/Mt即为严重磨损。

在有关部门的调查结果中,超过上述数值的占18%,接近上述数值的我国铁路轮轨润滑技术的发展张念:中国铁道科学研究院金属及化学研究所,副研究员,北京,100081摘 要:曲线钢轨润滑采用手动涂油和电动喷油的油脂润滑方式;采用溶剂型和固-液-固润滑、固体直接涂覆和智能涂覆的固体润滑方式。

铁路机车轮缘的干式润滑一、前言随着我国经济的飞速发展,铁路运输在国民经济中扮演着越来越重要的角色,人们要求火车具有更快的行驶速度与更强的载重能力。

但随着火车的不断提速,其轮缘的磨损程度也不断增加,这导致了轮缘与铁轨的维修费用不断攀升,大大降低了火车的经济效益。

因此,对机车轮缘采用润滑性能更好的干式润滑方式,具有十分重要的意义。

二、机车轮缘的干式润滑机车轮缘的干式润滑是将原有的润滑油更换为固态的润滑棒。

再使用相应的顶紧装置,使其顶在机车轮缘内侧,靠轮缘与润滑棒的摩擦使润滑棒润滑材料均匀分布于轮缘内侧,从而润滑轮缘与铁轨内侧的接触面,达到减少磨损的效果。

目前,主要是通过卷弹簧来作为干式润滑的顶紧装置,将润滑棒放入固定装置内,并使其方向正对轮缘内侧,卷弹簧通过钢丝对润滑棒底部产生拉力,使其另一端顶紧在机车轮缘内侧,从而达到润滑效果。

这种润滑方式的好坏主要依赖于卷弹簧的疲劳强度、使用寿命和产生拉力的钢丝的使用寿命、磨损情况。

三、干式润滑的原理传统的湿式润滑主要通过结构复杂、维修繁琐的润滑剂喷射装置来获得交换的减磨效果,但在高达4000MPa的应力下其轮缘处的油膜早已发生破损,从而无法实现润滑的目的。

除此之外,润滑剂喷射装置极有可能将润滑剂喷射至轨面上,从而对火车的牵引力产生不良影响,存在着造成行车事故的风险。

而干式润滑与湿式润滑的主要不同为润滑体的变化。

固体润滑剂主要采用以石墨为基础加入其他一些矿物质的混合物为基础的润滑棒。

固体润滑剂借助弹簧机具等装置与轮缘摩擦表面滑动接触,并保持一定压力。

当机车轮对转动时,固体润滑剂就源源不断地涂抹在火车机车轮缘表面,储存在微观不平的凹处,在剪切力的作用下容易形成一层均匀的、黏附力强的、负荷承载能力高的以聚合物为主题的多元复合固体润滑膜。

此膜首先在摩擦表面微观突体顶部生成,并逐渐延伸形成连续性好的固体润滑膜。

该膜随轮对转动而不断地向铁轨顶部内侧面转移,在其表面形成转移固体润滑膜。

轮轨润滑技术的研究进展

摘要:本文综述了目前轮轨润滑技术的发展现状,并介绍了国内外目前比较先进的的几种轮轨润滑装置以及与之对应的润滑剂,同时指出了轮轨润滑的发展趋势。

关键词:轮轨润滑;润滑装置;润滑剂

1.概述

现代轨道交通运输领域中,轮轨摩擦与润滑关系到机车牵引能量消耗、行车安全、轮轨材料消耗及维修成本等,因此受到各国铁路部门重视。

近10 年是我国铁路大发展的时期,也是新型轮轨润滑技术迅速推广应用的时期。

随着列车速度的提高,轮轨润滑问题显得越来越突出。

合理的润滑方式不仅仅可以减少轮轨的磨耗,而且机车运行的安全性和平稳性也会得到大大的提高。

近几年轮轨润滑装置以及润滑剂的发展,更好的适应了铁路高速、重载、安全运输的需要,共同为铁路运输的发展发挥了及其重要的作用。

本文主要介绍几种国内外的轮轨润滑装置以及对未来轮轨润滑的发展趋势提出几点看法。

2.国外轮轨润滑

2.1美国近年来,美国铁路运输量持续增长,相关部门也开始高度重视新型轮轨润滑装置的研究以及相应润滑剂的选择,据介绍【1】,为了在机车通过曲线的时候加大润滑剂的供给量,降低轮轨表面爬行状态,提高脱轨安全系数,美国Tranergy公司与海湾油品国际性组织、德士古研究发展中心联合研制开发了一种车载式新型轮轨润滑系统———SENTRAEN 2000。

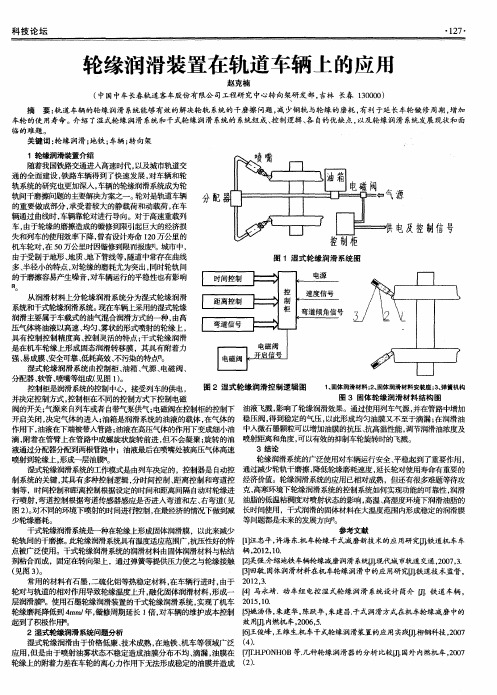

该系统的方框图如下

该系统将采集的参数(速度、温度、牵引吨位、钢轨的曲线曲率等)传送到微处理程序,然后在送到电控器,电控器控制液压系统,根据算得的速率对钢轨轨顶以及侧面喷专门研制的润滑剂。

采用两种配套专用润滑油:轨顶润滑油(TOR 油)和轨距(角)侧润滑油(GFOR 油)。

两种润滑油作用各异,相辅相成

2.2 西欧法国阿尔斯通公司生产的大马力电力机车,近10 年来仍然沿用含有极压抗磨添加剂的稀油润滑方式,由于喷油装置管路较长,冬季常有泵送困难,夏季造成机车污染等弊端。

关于新型轮轨润滑系统的报导,尚未收集到。

德国铁路公司及多家轮轨润滑公司近几年曾来华推销其产品,至今尚未有市场。

主要原因:结构设计、使用效果与国内大量推广应用的华宝型轮轨润滑装置无明显改进,但报价高出数倍至几十倍。

与之相匹配的轮轨润滑脂(据称属可生物降解型润滑脂) ,比我国高出20 多倍。

关于该类型润滑脂在欧洲及德国本土应用

的报导,至今尚少。

2.3 俄罗斯俄罗斯产ATC10型轮缘润滑器(主要技术参数见

文献[2]),它可以用在各种系列的机车、电动车组和内燃车组上,向机车轮对轮缘定量施加液体或粘稠润滑剂,以降低钢轨和轮缘接触面的磨损强度,减小运行阻力进而降低能源消耗。

装置中的电子控制组件,可与线路本身的传感器配合工作。

在曲线区段吸收加速度的传感器工作时,其对应的喷嘴的喷脂周期减小1/ 2 ,从而自动加大喷脂量。

当机车运行速度在0 km·h- 1 ~20km·h - 1 范围内时,电子控制组件中止电空阀动作,停止喷射润滑剂。

2.3.1PCM1 型钢轨润滑车

俄罗斯研制生产的/01& 型钢轨润滑车(主要技术参数见文献[2])是用来向钢轨内缘涂刷润滑油的内燃动车。

它既可用作牵引车来牵引总质量为34t的平车,也可用来运送旅客。

这是一种用来向钢轨侧面涂刷润滑油的内燃动车。

据称,该车在区段上行驶一次,能使钢轨的侧磨和车轮轮缘的侧磨减少75 % ,节省机车牵引运行的燃油可达10 %。

但是,显而易见,其造价比较高,而且工作是缺乏机动灵活性。

3.国内轮轨润滑方式与润滑装置

3.1 手工涂油方式使用手动涂油装置——涂油小车,隔天涂覆钢轨一次。

手动涂油装置包括预压力储油罐、手动喷射泵、油管和喷油嘴等部分。

首先油脂装入储油罐,用打气筒给储油罐加压,油脂在压力作用下进入手动喷射泵。

每天预定的列车进入管辖站后,涂油

工将设备安装好并上车。

当列车进入需要润滑的曲线区段,涂油工往

复压动喷射泵杠杆将油脂喷出。

列车到达下一站,涂油工拆除涂油装置并搭乘反向列车返回工区。

手动涂油方式的优点是喷射压力大,不易出现管路堵塞,列车风对喷射流体影响小。

缺点是压力不恒定,人为操作差别大,工人劳动强度大,喷涂过程受车辆振动影响位置不准。

为避免油脂误入轮轨踏面,安装时喷嘴位置预设偏下,因此轨距角位置不能得到足够的润滑剂。

润滑油脂选用石墨锂基脂,虽然选择高黏度矿油,仍然表现承载能力不足。

在陇海线洛阳段基本能够有效保护钢轨,但在太焦线的小半径区段,钢轨侧磨速率在0.25~0.5 mm/Mt。

采用喷涂润滑方式不可避免地产生飞溅和甩带,多次出现因踏面污染造成机车牵引失效而中断运输的事件。

3.2固-液-固润滑方式济南、南昌、西安、上海铁路局部分线路采用济南三新铁路润滑材料有限公司研究开发的“固-液-固”润

滑方式,即固体润滑剂首先在地面预热融化后,装入保温桶保持液体状态携带上车,使用时放入喷涂装置中。

喷涂装置利用列车电能,在加热保温条件下通过齿轮泵将润滑剂喷涂到钢轨表面,液体遇冷凝固。

喷涂装置的喷嘴需加热,应保温在90℃以上。

喷嘴固定

在未经减振的轴箱簧座上,减少了喷嘴的横纵向摆动,提高了喷射的准确性,涂覆量500 g/km。

其优点是不受列车停站间隔限制,无毒害,消除了钢轨剥离掉块。

缺点是具备喷涂方式共有缺点,需要大功率电力供应保证系统恒温在90℃以上,需要预热熔化,操作繁琐耗时,日常消耗成本高,润滑剂承载能力一般。

在半径500 m以上的曲线、车速较快的区段减磨效果明显,如津浦、胶济、沈大、昌九线等。

在

宝成、太焦线等小半径曲线集中的线路,特别是重车下坡区段,可减少钢轨磨损30%,优于涂油效果。

根据现场检测,涂覆一次润滑剂,50列重车通过后钢轨表面基本上没有存留润滑剂。

3.3 HB型轮轨润滑装置我国铁道部科学研究院金属及化学研究所研制的HB型系列轮轨润滑装置现普遍应用于国内运行机车上。

该装置具有机构及控制系统简单,能定距定量喷脂,且全程润滑,油脂无毒阻燃等优点[3]。

运用结果表明:减磨效果十分显著,能延长机车镟轮周期2-10 倍,还有效减少脱轨倾向,降低机车车辆通过曲线时的噪声,对于延长机车车辆轮轨使用寿命,提高列车安全性、舒适性和保护环境起到了良好作用[4、5]。

根据我国南北方气温的差异,J H21 型轮轨润滑脂分为南方脂、北方脂和极寒脂三个品种。

均选用优质122羟基高级脂肪酸锂皂为稠化剂,分别稠化不同粘度、凝点的基础油(矿物油和合成油) ,并加入一定量的粘附剂、抗氧剂、缓蚀剂等作为基础脂,再加入较大比例的天然鳞片石墨,按确定的配方、工艺炼制、均化而成。

它是为华宝(HB) 型轮轨润滑装置相匹配的专用润滑脂。

4 发展与展望

为了更好的适应了铁路高速、重载、安全运输的需要,现在的轮轨润滑方式有待进一步的发展,主要从润滑装置与润滑剂的选择两个方面来改进与发展现存的轮轨润滑技术。

4.1 润滑装置车载式轮轨润滑装置具有固定式、润滑车等模式不可比拟的功效,将成为轮轨润滑装置发展的主流[4]。

针对涂油不

均的情况要引进软件处理控制的智能化系统。

使用精密仪器严格控制涂油周期和涂油量,以更好地适应复杂多变的工况,真正实现“因地制宜”,“随机应变”。

为解决涂油位置有偏差,油脂易蔓延到轮轨踏面及滴漏等问题,要深入探讨轮轨润滑装置在机车上的合适安装部位和方式及其结构设计[6],并研制相应的高质量润滑剂。

另外,尽管全线润滑模式投入较大,但相对于更大的收益,仍是值得的,应该作为今后发展的方向[7]。

4.2 润滑剂用于减少轮轨磨损而开发的轮轨专用润滑剂已有多种。

稀油和润滑脂有较好的润滑减磨效果,但均存在污染踏面,诱发空转等缺陷[8]。

轮缘专用固态润滑剂润滑减磨效果不亚于液态润滑剂,但能克服上述缺陷,且固态润滑装置的结构简单、运用可靠、维护方便、经济效益显著(每万km 的润滑成本只有液润的1/3),是今后研究的重点[8、9]。

此外,随着绿色运输和可持续发展战略的实施,高效、可生物降解、无毒害、无污染轮轨润滑剂明显是倍受欢迎的理想产品。

先进的轮轨润滑新技术,能给铁路运输带来巨大

的技术经济效益和社会效益,顺应铁路运输高速、重载的发展趋势。

今后的研究重点应是引入研究加装曲线曲率传感器等软件处理程序的智能化控制系统,研制开发与润滑装置配套使用的高效或可降解的固态轮轨润滑剂。

参考文献

[1]Railway Age ,1998 ,5.

[2]轮轨润滑装置[9]- 国外内燃机车,1998,(2)

[3]郑箭锋,田明,金郁静- ,HB型轮轨润滑装置的改进[J]- 机车车辆工艺,2002,(6)

[4]杨启淳,刘晓峰,近10 年新型轮轨润滑剂的发展与展望[J]- 中国铁道科学,2003,(3)

[5]李凯,再论使用轮轨润滑装置的广阔前景[J],机车电传动,1995,(6)

[6]谢述武,轮轨润滑装置的运用效果和使用经验[J]- 铁道技术监督,2000,(12)

[7]王春林,使用轮轨润滑喷脂器是铁路节支降耗的新途径[J],内燃机车,2000,(6)

[8]萧育光,轮轨磨损与固体润滑[J],机车电传动,1996,(4)

[9]梁绍敏,机车轮缘固态润滑的研究及应用[ J]-,内燃机车,1998,(1)。