工序标准操作卡模板(去毛刺)

- 格式:doc

- 大小:7.90 MB

- 文档页数:1

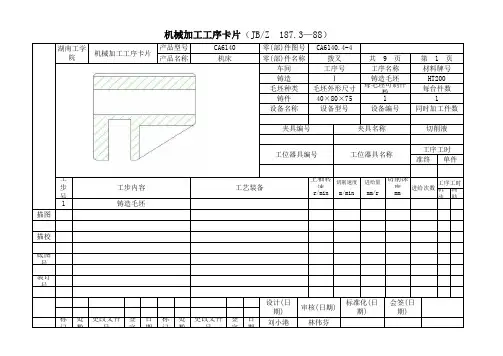

主轴转速切削深度r/min mm机动辅助1描图描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港审核(日期)标准化(日期)林伟芬会签(日期)机械加工工序卡片(JB/Z 187.3—88)工步号工步内容工艺装备设计(日期)m/min mm/r 工序工时准终单件切削速度工序工时切削液HT200设备名称设备型号铸件40×80×7511机械加工工序卡片铸造Ⅰ铸造毛坯 工序号工序名称产品型号产品名称CA6140机床湖南工学院每台件数车间材料牌号夹具编号夹具名称同时加工件数第 1 页零(部)件图号CA6140.4-4工位器具编号工位器具名称零(部)件名称拨叉共 9 页设备编号毛坯种类毛坯外形尺寸每毛坯可制件数进给量进给次数铸造毛坯主轴转速切削深度r/min mm机动辅助1300 1.3描图1501###描校底图号机械加工工序卡片(JB/Z 187.3—88)湖南工学院机械加工工序卡片产品型号CA6140零(部)件图号CA6140.4-4产品名称机床零(部)件名称拨叉共 9 页第 2 页材料牌号铣床Ⅱ粗、半精铣左端面C面HT200车间工序号工序名称设备型号设备编号每台件数铸件40×80×75毛坯种类毛坯外形尺寸每毛坯可制件数设备名称夹具名称切削液气动夹具1同时加工件数铣床X5032工序工时准终单件工步号工步内容工艺装备切削速度进给量工位器具编号工位器具名称1夹具编号1.粗铣表面75×40专用夹具、高速钢镶嵌式端面铣刀,游标卡尺500.2进给次数工序工时1m/min mm/z 2.精铣表面75×40专用夹具、高速钢镶嵌式端面铣刀,游标卡尺800.51装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港主轴转速切削深度r/min mm机动辅助127220CA6140.4-4产品名称机床设计(日期)审核(日期)标准化(日期)会签(日期)林伟芬机械加工工序卡片(JB/Z 187.3—88)湖南工学院机械加工工序卡片产品型号CA6140零(部)件图号设备名称设备型号零(部)件名称拨叉共 9 页第 3 页材料牌号铣床III 钻孔并扩花键底孔Φ22并锪2×30°倒角HT200每台件数车间工序号工序名称毛坯种类铸件40×80×7511同时加工件数铣床X5032设备编号夹具编号夹具名称切削液专用夹具工序工时准终单件工步号工步内容工艺装备切削速度进给量工位器具编号工位器具名称毛坯外形尺寸每毛坯可制件数钻孔φ20专用夹具、直柄麻花钻,卡尺,塞规17.10.48进给次数工序工时1mm/r mm/r描图21402###3描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港主轴转速切削深度r/min mm机动辅助1300 1.5 倒角30°专用夹具、卡尺,塞规扩孔至φ22专用夹具、直柄麻花钻,卡尺,塞规9.670.621CA6140.4-4产品名称机床设计(日期)审核(日期)标准化(日期)会签(日期)林伟芬机械加工工序卡片(JB/Z 187.3—88)湖南工学院机械加工工序卡片产品型号CA6140零(部)件图号设备名称设备型号零(部)件名称拨叉共 9 页第 4 页材料牌号拉床Ⅳ拉花键Φ25H7HT200每台件数车间工序号工序名称毛坯种类铸件40×80×7511同时加工件数矩形花键拉刀L6120设备编号夹具编号夹具名称切削液专用夹具工序工时准终单件工步工步内容工艺装备切削速度齿开量工位器具编号工位器具名称毛坯外形尺寸每毛坯可制件数拉花键Φ25H7专用夹具、拉刀30.06进给次数工序工时1m/min mm/z描图 ###描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港主轴转速切削深度r/min mm机动辅助14602 CA6140.4-4产品名称机床设计(日期)审核(日期)标准化(日期)会签(日期)林伟芬机械加工工序卡片(JB/Z 187.3—88)湖南工学院机械加工工序卡片产品型号CA6140零(部)件图号设备名称设备型号零(部)件名称拨叉共 9 页第 5 页材料牌号铣床 Ⅴ粗、半精铣底面D面HT200每台件数车间工序号工序名称毛坯种类铸件40×80×7511同时加工件数铣床X5032设备编号夹具编号夹具名称切削液专用夹具工序工时准终单件工步工步内容工艺装备切削速度进给量工位器具编号工位器具名称毛坯外形尺寸每毛坯可制件数粗铣表面 80× 30专用夹具、高速钢镶嵌式端面铣刀,18.29124.2进给次数工序工时1m/min mm/r描图24601###描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港主轴转速切削深度精铣表面80× 30专用夹具、高速钢镶嵌式端面铣刀,2282.81CA6140.4-4产品名称机床设计(日期)审核(日期)标准化(日期)会签(日期)林伟芬机械加工工序卡片(JB/Z 187.3—88)湖南工学院机械加工工序卡片产品型号CA6140零(部)件图号设备名称设备型号零(部)件名称拨叉共 9 页第 6 页材料牌号钻床Ⅵ钻孔攻螺纹HT200每台件数车间工序号工序名称毛坯种类铸件40×80×7511同时加工件数钻床Z525设备编号夹具编号夹具名称切削液专用夹具工序工时准终单件工工步内容工艺装备切削速度进给量工位器具编号工位器具名称毛坯外形尺寸每毛坯可制件数进给次数工序工时16809.5描图23929.5###描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港主轴转速切削深度钻孔2×φ8并钻Φ5锥孔专用夹具、麻花钻,内径千分尺14.90.361攻螺纹2×M8专用夹具、M8细柄机用丝锥,内径千9.8 1.252CA6140.4-4产品名称机床设计(日期)审核(日期)标准化(日期)会签(日期)林伟芬机械加工工序卡片(JB/Z 187.3—88)湖南工学院机械加工工序卡片产品型号CA6140零(部)件图号设备名称设备型号零(部)件名称拨叉共 9 页第 7 页材料牌号铣床Ⅶ粗、半精铣槽HT200每台件数车间工序号工序名称毛坯种类铸件40×80×7511同时加工件数X5032设备编号夹具编号夹具名称切削液专用夹具工序工时准终单件工工步内容工艺装备切削速度进给量工位器具编号工位器具名称毛坯外形尺寸每毛坯可制件数进给次数工序工时146030描图24605###描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港专用夹具工位器具编号工位器具名称工序工时准终单件每台件数铸件40×80×7511切削液同时加工件数设备型号设备编号车间工序号工序名称毛坯种类夹具编号夹具名称毛坯外形尺寸每毛坯可制件数设备名称零(部)件图号CA6140.4-4材料牌号铸造Ⅷ去毛刺HT200产品名称机床零(部)件名称拨叉共 9 页第 8 页湖南工学院机械加工工序卡片产品型号CA6140粗铣18H11槽专用夹具、铣刀游标卡尺250.091半精铣18H11槽专用夹具、铣刀游标卡尺220.061林伟芬设计(日期)审核(日期)标准化(日期)会签(日期)r/min mm机动辅助1描图描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期刘小港单件切削液专用夹具工位器具编号工位器具名称工序工时准终铸件40×80×7511毛坯外形尺寸每毛坯可制件数铸造同时加工件数设备名称设备型号设备编号每台件数共 9 页车间工序号工序名称毛坯种类夹具编号夹具名称机床Ⅸ终检,入库HT200零(部)件图号CA6140.4-4材料牌号零(部)件名称拨叉设计(日期)审核(日期)标准化(日期)第 9 页湖南工学院机械加工工序卡片产品型号CA6140产品名称会签(日期)林伟芬去除毛刺m/min mm/r 步r/min mm机动辅助1描图描校底图号装订号标记处数更改文件号签字日期标记处数更改文件号签字日期徐菠林伟芬设计(日期)审核(日期)标准化(日期)会签(日期)1.检验2.入库m/min mm/r 步。

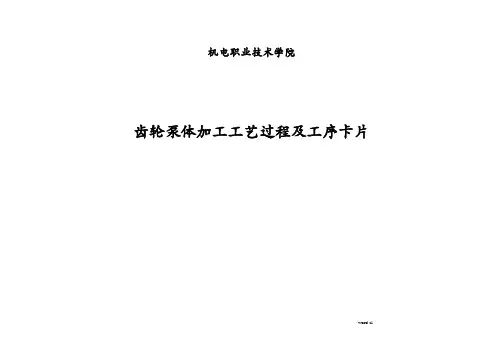

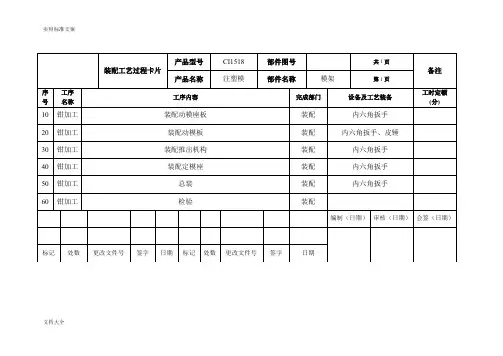

机电职业技术学院齿轮泵体加工工艺过程及工序卡片编制审核批准共2页第2页机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加铸HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铸造设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数车间工序号工序名称材料牌号机加铣HT200 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数铣床X5012 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣前端面至总长为130±0.05mm端铣刀500 4 2.2 3 2 3.6min02 粗铣上盖结合面面铣刀500 4 2.2 3 2 3.6min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻上盖结合面上的4个∅9的孔钻头直径9 500 4 2 20 1 2min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加镗HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻上盖结合面上的4个螺纹底孔钻头直径14 500 46.8 2 6 1 5min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加攻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数钻床立式钻床Z515 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 攻上盖结合面上4个螺纹细柄机用丝锥设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加铣HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数加工中心TH6380加工中心1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣右端面至图样要求面铣刀500 4 2.2 67 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加车HT200产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加车HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数车床CA6140车床 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 掉头,车腔∅50,深18±0.05mm 高速圆柱铣刀500 4 2.2 18.2 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻∅35的孔,至图样要求键槽铣刀500 4 2.2 13 1 3min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加攻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 攻∅35孔的螺纹至加工要求螺纹刀500 15 10 15 1 1min设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加钳HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 去毛刺,倒角锉刀、刮刀设计〔日期〕校对〔日期〕审核〔日期〕标准化〔日期〕会签〔日期〕徐志浩标记处数更改文件号签字日期标记处数更改文件号签字日期机电职业技术学院机械加工工序卡片产品型号零件图号产品名称零件名称齿轮泵体共页第页车间工序号工序名称材料牌号机加HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件Φ130mm*130mm 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)。

特殊特性量检具号量检具名称自检频次专检频次控制方法反应计划

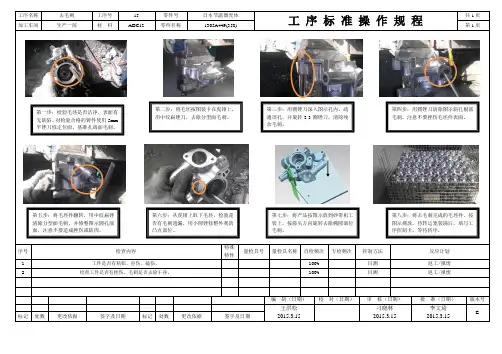

第一步:检验毛坯是否洁净,表面有无缺陷。

对检验合格的铸件使用5mm 平锉刀修定位面、基准孔端面毛刺。

第二步:将毛坯按图装卡在虎钳上,

用中纹扁锉刀,去除分型面毛刺。

第三步:用圆锉刀深入图示孔内,疏

通该孔,并旋转2-3圈锉刀,清除残

余毛刺。

第四步:用圆锉刀清除图示斜孔根部

毛刺,注意不要挫伤毛坯件表面。

第五步:将毛坯件翻转,用中纹扁锉清除分型面毛刺,并修整图示圆孔端面,注意不要造成挫伤或缺肉。

第六步:从虎钳上取下毛坯,检验是

否有毛刺遗漏,用小圆锉修整外观的

凸点部位。

第七步:将产品按图示放到砂带机工

装上,按箭头方向旋转去除椭圆部位

毛刺。

第八步:将去毛刺完成的毛坯件,按

图示摆放,待转运笼装满后,填写工

序控制卡,等待转序。

序号检查内容。

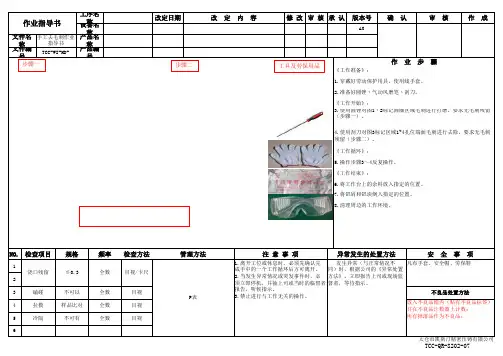

作业指导书工序名称改定日期改 定 内 容修 改设备名称审 核承 认版本号确 认审 核作 成A0文件名称手工去毛刺作业指导书产品名称文件编号TCC-WI-MD-产品编号3.使用圆锉对图1丶2标记圆圈区域毛刺进行打磨。

要求无毛刺残留(步骤一)。

《工作循环》:5.操作步骤3~4反复操作。

《工作结束》:作 业 步 骤《工作准备》:1.穿戴好劳动保护用具,使用线手套。

2.准备好圆锉丶气动风磨笔丶刮刀。

《工作开始》:6.将工作台上的余料放入指定的位置。

7.将铝屑和铝块倒入指定的位置。

8.清理周边的工作环境。

NO.检查项目规格频率检查方法管理方法注 意 事 项异常发生的处置方法安 全 事 项1浇口残留≦0.3全数目视/卡尺P表凡布手套、安全帽、劳保鞋23磕碰不可以全数目视不良品处置方法样品比对全数目视放入不良品箱内(贴有不良品标签)并在不良品计数器上计数;所有掉落品作为不良品;5冷隔不可有全数1.离开工位或休息时,必须先确认完成手中的一个工作循环后方可离开。

2.当发生异常情况或突发事件时,必须立即停机,并抽上司或当时的临督者报告,听候指示。

3.禁止进行与工作无关的操作。

发生异常(与正常情况不同)时,根据公司的《异常处置方法》,立即报告上司或现场监督者,等待指示。

太仓市凯斯汀精密压铸有限公司4.使用刮刀对图3标记区域1~4孔位端面毛刺进行去除,要求无毛刺残留(步骤二)。

目视64拉模工具及劳保用品步骤二步骤一TCC-QR-8202-07。

第一章机械加工工艺规程设计机械加工工艺规程是规定产品或零部件机械加工工艺过程和操作方法等的工艺文件.它体现了生产规模的大小、工艺水平的高低和解决各种工艺问题的方法和手段.第一节基本概念一.机械产品生产过程与机械加工工艺过程(一)生产过程从原材料到机械产品出厂的全部劳动过程。

包括:1)毛坯的制造2)原材料的运输和保存3)生产准备和技术准备4)零件的机械加工及热处理5)产品的装配、检验、试车、油漆、包装等.直接生产过程:被加工对象的尺寸、形状或性能、位置产生一定的变化。

如:零件的机械加工、热处理、装配等。

间接生产过程:不使加工对象产生直接变化.如:工装夹具的制造、工件的运输、设备的维护等。

(二)机械加工工艺过程是生产过程的一部分,是对零件采用各种加工方法,直接用于改变毛坯的形状、尺寸、表面粗糙度以及力学物理性能,使之成为合格零件的全部劳动过程。

工艺:使各种原材料、半成品成为成品的方法和过程工艺过程:在生产过程中,凡是改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品和半成品的过程。

二.机械加工工艺过程的组成1.工序一个或一组工人,在一台机床或一个工作地点对一个或同时对几个工件所连续完成的那一部分工艺过程。

划分工序的主要依据:工作地点是否改变和加工是否连续完成。

同一零件,同样的加工内容可以有不同的工序安排。

如图1—1所示的阶梯轴的加工:加工内容:1.加工小端面2。

小端面钻中心孔图1-1 阶梯轴3.加工大端面4。

大端面钻中心孔5.车大端外圆6。

对大端倒角7.车小端外圆8.对小端倒角9.精车外圆10.铣键槽11。

去毛刺工序方案1:工序1:加工内容1到9--车床工序2:加工内容10、11—-铣床(手工去毛刺)工序方案2:工序1:加工内容1、2、7、8—加工小端工序2:加工内容3、4、5、6—加工大端工序3:加工内容9 工序4:加工内容10、11工序方案3:工序1:加工内容:1、2、3、4—铣两端面打中心孔工序2:加工内容:5、6、7、8—仿形车外圆、倒角工序3:加工内容:9—精车外圆工序4:加工内容:1—铣键槽工序5:加工内容:11—去毛刺2.安装如果在一个工序中要对工件进行几次装夹,则每次装夹下完成的那部分加工内容称为一个安装。

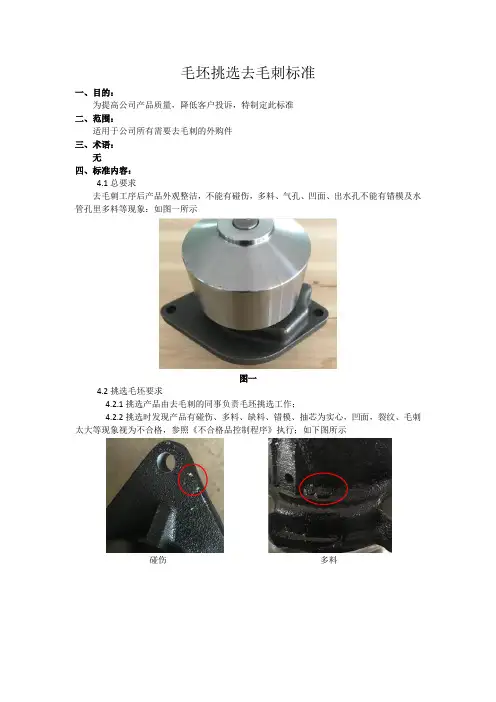

毛坯挑选去毛刺标准

一、目的:

为提高公司产品质量,降低客户投诉,特制定此标准

二、范围:

适用于公司所有需要去毛刺的外购件

三、术语:

无

四、标准内容:

4.1总要求

去毛刺工序后产品外观整洁,不能有碰伤,多料、气孔、凹面、出水孔不能有错模及水管孔里多料等现象:如图一所示

图一

4.2挑选毛坯要求

4.2.1挑选产品由去毛刺的同事负责毛坯挑选工作;

4.2.2挑选时发现产品有碰伤、多料、缺料、错模、抽芯为实心,凹面,裂纹、毛刺太大等现象视为不合格,参照《不合格品控制程序》执行;如下图所示

碰伤多料

(飞边)(气孔)

(缺料)(实心)

(水管孔多料)(浇注口不平整)

(裂纹)(错模)

4.2.3员工在挑选产品时请轻拿轻放,不得将产品随意的扔,抛进盛具框!

4.3去毛刺要求

4.3.1去毛刺后的产品不得有碍于组装,损坏表面,及功能。

4.3.2如产品有气孔,经评审后特采时后工序需要抛丸或喷砂的情况,请去毛刺的员

工用铸工胶将其封堵然后在进行后工序的表面处理;

4.3.3如去毛刺后的产品有以下情况视为不合格,按照《不合格品控制程序》执行

毛刺没有处理

干净

毛刺影响装配、

以及性能

4.3.4去除毛刺后的产品请轻拿轻放,防止工件碰伤。

五、相关文件

《不合格品控制程序》

六、相关记录

无。

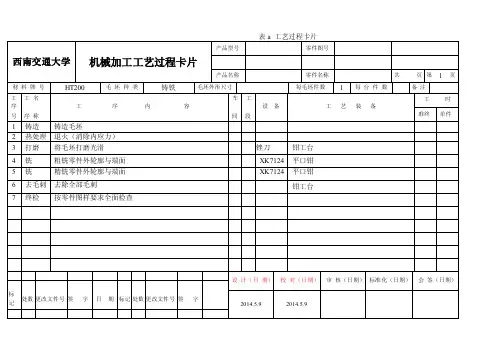

表a 工艺过程卡片西南交通大学机械加工工艺过程卡片产品型号零件图号产品名称零件名称共页第 1 页材料牌号HT200 毛坯种类铸铁毛坯外形尺寸每毛坯件数 1 每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件1 铸造铸造毛坯2 热处理退火(消除内应力)3 打磨将毛坯打磨光滑锉刀钳工台4 铣粗铣零件外轮廓与端面XK7124 平口钳5 铣精铣零件外轮廓与端面XK7124平口钳6 去毛刺去除全部毛刺钳工台7 终检按零件图样要求全面检查设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字2014.5.9 2014.5.9机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌1毛坯种类毛胚外形尺寸每毛坯可制作件数每台件数设备名称设备型号设备编号同时加工件数XK7124夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件描图工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/min切削深度mm进给次数工步工时描校机动辅助1 粗铣零件外轮廓与端面XK7124 800 25.04 60 2底图号 2 精铣零件外轮廓与端面XK7124 1000 31.4 20 1装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期2014.5.9 2014.5.9B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

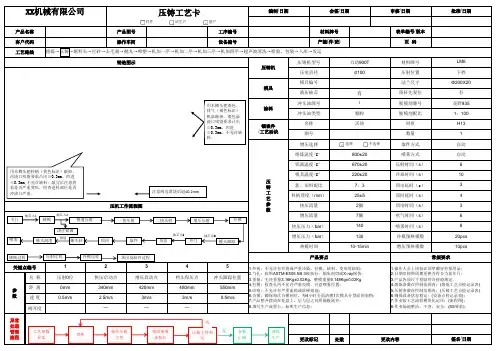

名 称距 离速 度阀开度处数XX机械有限公司编制/日期会签/日期审核/日期批准/日期客户代码操作车间设备编号产能(件/班)页 码产品名称产品图号工序编号材料牌号表单编号/版本工艺路线熔炼→压铸→锯料头→打砂→去毛刺→抛丸→喷塑→机加一序→机加二序→机加三序→机加四序→超声波清洗→检验、包装→入库→发运铸造图示压铸机压铸机型号力劲900T 材料牌号LM6压室直径∅100压射位置下档模具模具编号法兰尺寸Φ200X20液压抽芯有顶杆先复位有涂料冲头油牌号/脱模剂牌号花野935冲头油类型颗粒脱模剂配比1:100镶嵌件/工艺活块名称活块材质H13图号数量1料柄厚度(mm )25±5顶回延时(s )4铝液温度/C°670±20压射时间(s )6模具温度/C°220±20冷却时间(s )取件方式自动熔炼温度/C°800±20喷雾方式自动新、旧料配比7:3顶出延时(s)310压机工作流程图快压流量2圈顶出时间(s )3增压流量7圈吹气时间(s )6热模时间10-15min增压预热模数10pcs产品要点常规要求快压压力(bar )140喷雾时间(s )8增压压力(bar )130冷模预热模数20pcs 1.操作人员上岗前必须穿戴好劳保用品;2.日期章按照周期更换并符合当前年月;3.产品各项尺寸检验符合检验规定;4.熔炼参数在控制范围内;(熔炼工艺点检记录表)5.压铸参数在控制范围内;(压铸工艺点检记录表)6.确保设备状态稳定;(设备点检记录表);7.作业按工艺流程模块化运作;(流程图);8.作业场地整洁,干净,安全;(5S 要求);参数压射0位快压启动点增压启动点料头保压点冲头跟踪位置0mm 340mm 关键点编号12345———压铸工艺参数增压选择420mm 480mm 550mm 0.5m/s2.5m/s 3m/s 3m/s 0.5m/s1.外观:不允许有开裂或严重冷隔、拉模、缺料、变形等缺陷;2.气孔:按照ASTM-E505 5/8 3级执行;锯床剖切或X-ray 探伤;3.重量:毛坯重量3.16Kg±0.02Kg ,整模重量6.148Kg±0.02Kg4.拉模:检查孔内不允许严重拉模,注意喷雾位置;5.印痕:不允许有严重流痕或阶梯痕迹;6.合模:确保每次合模到位,每4小时全面清理1次模具分型面的杂物;7.产品整齐摆放在托盘上,层与层之间用隔板隔开;8.填写生产流程卡,标明生产信息;签名/日期异常处理管理流程更改标记更改内容样件试生产量产工艺参数异常停机报告压铸主管领班按要求执行压铸主管判定参数正确继续生产是否压铸工艺卡用木榔头把料柄(黄色标识)敲掉,内浇口残留要求凸出≥0.3mm ,凹进≤0.3mm,不允许缺料;敲完后注意查看是否严重变形,检查进料部位是否冲浇口严重。

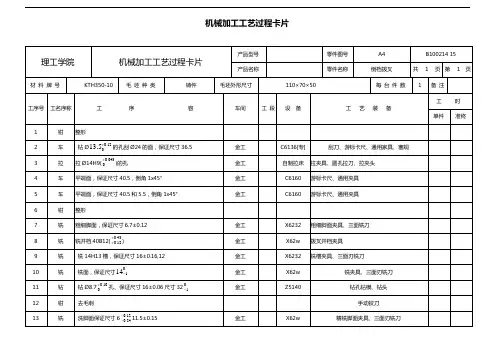

机械加工工艺过程卡片14 钳倒角0.5x45°15 去叉脚毛16 去14H13槽毛刺17 检验1819设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(1)页车间工序号工序名称材料牌号1 钳KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数C6136[专] 1机械加工工序卡片产品名称倒档拨叉零件名称倒档拨叉共(14)页第(2)页车间工序号工序名称材料牌号金工 2 车KTH350-10 毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数车床C6136 1夹具编号夹具名称切削液拨叉孔夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 钻Ø13.5(0.12)孔,刮研Ø24保持尺寸36.5 钻刮复合钻Ø13.5xØ30750 27 0.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(3)页车间工序号工序名称材料牌号金工 3 车KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数自制拉床 1夹具编号夹具名称切削液拉夹具乳化液工序工时(分)工位器具编号工位器具名称准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 拉Ø14H9(0.043)孔圆孔拉刀Ø14H9L;30∽50 750 27 0.3设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(4)页车间工序号工序名称材料牌号金工 4 车KTH350-10标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(5)页车间工序号工序名称材料牌号金工 5 车KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数车床C616 1夹具编号夹具名称切削液拨叉第二次平端面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 平端面,保证尺寸40.5 车刀750 56.5 0.4 12 倒角1x45°设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(6)页车间工序号工序名称材料牌号金工 6 整形KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(7)页车间工序号工序名称材料牌号金工7 粗细脚面KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数铣床X62w 1夹具编号夹具名称切削液12.37.108/x1 粗细脚面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助三面刃铣刀Ø120x12、游标卡1 粗细脚面,保证尺寸6.7±0.12,4.65±0.12150 56.5 3.2尺2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(8)页车间工序号工序名称材料牌号金工8 铣开挡KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(9)页车间工序号工序名称材料牌号金工9 铣槽KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数铣床X6232 1夹具编号夹具名称切削液铣槽14D7夹具拨叉第二次平端面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铣14H13(0.270)槽,保证尺寸16.5±0,6,12 三面刃铣刀Ø125x14H13190 74.5 2.42设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(10)页车间工序号工序名称材料牌号金工10 铣面KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数铣床X62w 1机械加工工序卡片理工学院 机械加工工序卡片产品型号 零件图号 A4 B100214 15 产品名称倒档拨叉零件名称倒档拨叉共(14)页 第(11)页车间 工序号 工序名称 材 料 牌 号 金工 11 钻孔 KTH350-10 毛 坯 种 类毛坯外形尺寸 每毛坯可制件数每 台 件 数铸件 110×70×50 1 设备名称 设备型号 设备编号同时加工件数钻床 Z51401 夹具编号夹具名称切削液 12.37.108/Z1拨叉第二次平端面夹具乳化液 工位器具编号 工位器具名称工序工时 (分)准终单件工步号工 步 容工 艺 装 备主轴转速切削速度 进给量 切削深度进给次数工步工时r/minm/min mm/r mm 机动 辅助 1 钻0.108.7+Φ孔,保证尺寸16.5±0.06 钻头Ø8.7 1000 27.33 0.32 尺寸0132-设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(12)页车间工序号工序名称材料牌号金工12 去毛刺KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液拨叉第二次平端面夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 去毛刺手动铰刀Ø14H92设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(13)页车间工序号工序名称材料牌号标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片理工学院机械加工工序卡片产品型号零件图号A4 B100214 15产品名称倒档拨叉零件名称倒档拨叉共(14)页第(14)页车间工序号工序名称材料牌号14 钳KTH350-10毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件110×70×50 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助。

湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称粗铣右端面工序号 1 第 1 页设计校对修改审核机床夹具名称通用夹具序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min粗铣右端面X62YG6卡尺0.02150 45 0.1 1.5 80 1.62湖北汽车工业学院机械加工工序卡零件名称轴承盖切削液共10页机械工程系工序名称粗车φ87外圆工序号 2 第 2 页设计校对修改审核机床夹具名称通用夹具序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min粗车φ87外圆C620-1YG6卡尺0.02120 100 0.71 2 13 0.28湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称粗车φ62g6外圆,粗车左端面,倒角工序号 3第 3页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min粗车φ62g6外圆C620-1YG6 卡尺0.02 120 114 0.71 2 13 0.33粗车左端面YG6 卡尺0.02 120 114 0.71 2 6.5 0.34 倒角人工120 114湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称粗车2x2沟槽工序号 4 第 4 页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min 粗车2x2沟槽C620-1YG6车刀卡尺0.02120 34.3 0.22 14.5 2 0.42湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称粗镗φ50孔和φ31孔工序号 5 第 5 页设计校对修改审核机床夹具名称三爪卡盘序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min粗镗φ50孔C620-1YG6镗刀卡尺0.02370 57.03 0.2 2 12 0.27 粗镗φ31孔YG6镗刀卡尺0.02600 57.03 0.2 2 7 0.19湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称钻阶梯孔工序号 6 第 6 页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min钻四个阶梯孔Z518莫氏阶梯钻卡尺0.021000 11 人工14 0.66湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称半精车φ62g6外圆及端面工序号7第 7页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深切削长度mm基本时间min度mm 半精车φ62g6外圆C620-1 YG6卡尺0.02600 114 1.9 0.4 12.5 0.25半精车端面YG6卡尺0.02600 114 1.9 0.4 6.5 0.18湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称半精铣φ87左端面工序号8 第 8 页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深切削长度mm基本时间min度mm 半精铣φ87左端面X62 YG6卡尺0.02190 48 0.1 0.5 80 1.21湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称精车φ62g6外圆工序号9 第9页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度切削长度mm基本时间minmm 精车φ62g6外圆C616A YG6卡尺0.02675 1.68 0.5 0.1 12.5 0.06湖北汽车工业学院机械工程系机械加工工序卡零件名称轴承盖切削液共10页工序名称粗铣Ra12.5面工序号10 第10页设计校对修改审核机床夹具名称序号工序内容设备型号刀辅具名称量检具名称主轴转速r/min切削速度m/min进给量mm/r切削深度mm切削长度mm基本时间min 粗铣Ra12.5面X62 YG6卡尺0.02150 1 0.1 4.25 61 0.98机械加工工序卡填写说明(1)、(3)、(4)、(5)、(6)、(11)同于对工艺过程卡相应内容的说明;(2)采用的切削液名称,如“水”、“水溶液”、“乳化液”等;(7)工序简图。

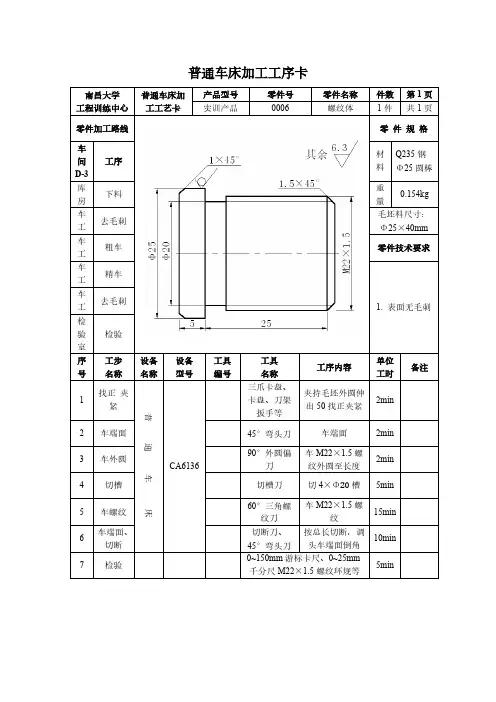

湖南铁路科技职业技术学院钳工锉配件产品型号零件号零件名称件

数

第 1

页

实训产品01 锉配件凸燕尾件 1 共2

页

零件加工

路线

零件规格

车间工序材

料

HT200

库房下料重

量

毛坯料尺寸

102×98×

7

零件技术要

求

序号工步

名称

设备名

称

设备

型号

工具

编号

工具名称工序内容单位

工时

备

注

1 下料钻床

台虎钳Z516-1

台钻

手锯下料:55×96×8 板料

2 粗挫锉刀

卡尺

直角尺1锉削一边,保证直线度和平行度要求;

2锉削相邻边,保证和该边的垂直度要求,保证自身的直线度平行度要求;

3 锉削另外两边,保证尺寸53.5×94.5×8

3 细挫细锉刀

卡尺细挫至53.05×94.05×8 表面粗糙度达到要求

4 精修平挫

砂纸修整至:53×94×8(去毛刺、锐边)

5 划线高度卡尺

划规、划

针、按图纸要求在待加工件上划线,确定其他未加工面和孔的位置。

特殊特性量检具号量检具名称自检频次专检频次控制方法反应计划

第一步:检验毛坯是否洁净,表面有无缺陷。

对检验合格的铸件使用5mm 平锉刀修定位面、基准孔端面毛刺。

第二步:将毛坯按图装卡在虎钳上,

用中纹扁锉刀,去除分型面毛刺。

第三步:用圆锉刀深入图示孔内,疏

通该孔,并旋转2-3圈锉刀,清除残

余毛刺。

第四步:用圆锉刀清除图示斜孔根部

毛刺,注意不要挫伤毛坯件表面。

第五步:将毛坯件翻转,用中纹扁锉清除分型面毛刺,并修整图示圆孔端面,注意不要造成挫伤或缺肉。

第六步:从虎钳上取下毛坯,检验是

否有毛刺遗漏,用小圆锉修整外观的

凸点部位。

第七步:将产品按图示放到砂带机工

装上,按箭头方向旋转去除椭圆部位

毛刺。

第八步:将去毛刺完成的毛坯件,按

图示摆放,待转运笼装满后,填写工

序控制卡,等待转序。

序号检查内容。