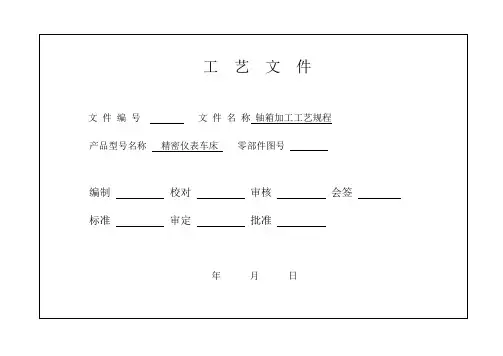

工艺卡片样本模板

- 格式:doc

- 大小:502.00 KB

- 文档页数:33

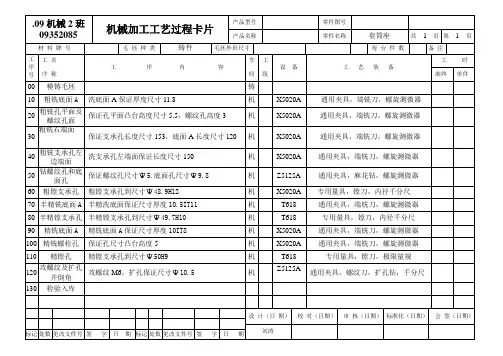

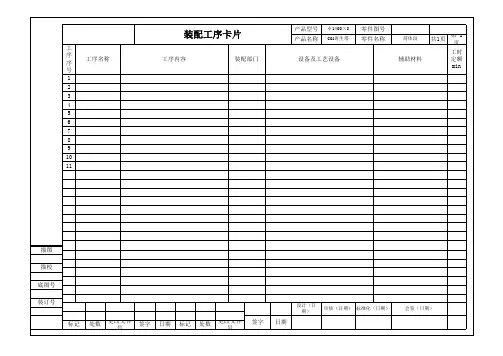

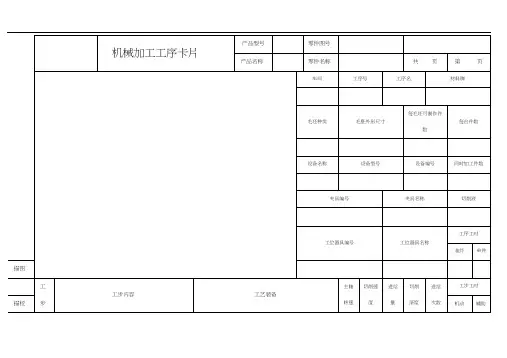

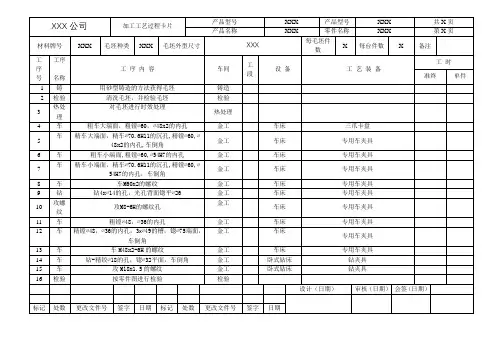

.09机械2班09352085 机械加工工艺过程卡片产品型号零件图号产品名称零件名称套筒座共 1 页第 1 页材料牌号毛坯种类铸件毛坯外形尺寸每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件00 模铸毛坯铸10 粗铣底面A洗底面A保证厚度尺寸11.8 机X5020A 通用夹具,端铣刀,螺旋测微器20 粗铣孔平面及螺纹孔面保证孔平面凸台高度尺寸5.5,螺纹孔高度3 机X5020A 通用夹具,端铣刀,螺旋测微器30 粗铣右端面保证支承孔长度尺寸153,底面A长度尺寸120 机X5020A 通用夹具,端铣刀,螺旋测微器40 粗铣支承孔左边端面洗支承孔左端面保证长度尺寸150 机X5020A 通用夹具,端铣刀,螺旋测微器50 钻螺纹孔和底面孔保证螺纹孔尺寸ψ5.底面孔尺寸ψ9.8 机Z5125A 通用夹具,麻花钻,螺旋测微器60 粗镗支承孔粗镗支承孔到尺寸ψ48.9H12机X5020A 专用量具,镗刀,内径千分尺70 半精铣底面A半精洗底面保证尺寸厚度10.5IT11机T618 通用夹具,端铣刀,螺旋测微器80 半精镗支承孔半精镗支承孔到尺寸ψ49.7H10机T618专用量具,镗刀,内径千分尺90 精铣底面A精铣底面A保证尺寸厚度10IT8机X5020A 通用夹具,端铣刀,螺旋测微器100 精铣螺栓孔保证孔尺寸凸台高度5 机X5020A 通用夹具,端铣刀,螺旋测微器110 精镗孔精镗支承孔到尺寸ψ50H9机T618 专用量具,镗刀,极限量规120 攻螺纹及扩孔并倒角攻螺纹M6,扩孔保证尺寸ψ10.5机Z5125A通用夹具,螺纹刀,扩孔钻,千分尺130 检验入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

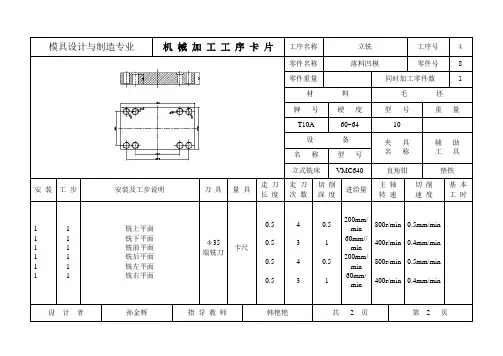

模具设计与制造专业机械加工工序卡片工序名称立铣工序号 4零件名称落料凹模零件号8零件重量同时加工零件数 1材料毛坯牌号硬度型号重量T10A 60~64 10设备夹具名称辅助工具名称型号立式铣床VMC640 直角钳垫铁安装工步安装及工步说明刀具量具走刀长度走刀次数切削深度进给量主轴转速切削速度基本工时1 1 1 1 1 1 111111铣上平面铣下平面铣前平面铣后平面铣左平面铣右平面φ35端铣刀卡尺0.50.50.50.543430.510.51200mm/min60mm//min200mm/min60mm/min800r/min400r/min800r/min400r/min0.5mm/min0.4mm/min0.5mm/min0.4mm/min设计者孙金辉指导教师韩艳艳共 2 页第 2 页模具设计与制造专业机械加工工艺过程卡片零件号零件名称8 定模板工序号工序名称设备夹具刀具量具工时名称型号名称规格名称规格名称规格1 2 3 4 5 6 7 8 91011 下料锻造热处理立铣平磨钳工工具铣钻削热处理平磨钳工锯床立式铣床磨床工具铣床钻床平面磨床直角钳平口钳直角钳斜度钳直角钳锯条铣刀平行砂轮立铣刀φ6、φ8平行砂轮钢皮尺游标卡尺游标卡尺游标卡尺游标卡尺游标卡尺游标卡尺。

工艺卡片样本(DOC 28页)工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 框扇下料工装名称编号第 1 页工序简图技术标准1、下料长度L充差≤2000mm±1mm2、下料角度90°±0.5°3、切割后型材断面应平整光洁,外表面清洁无划伤。

操作要求1、切割前检查设备运转是否正常。

2、装夹注意夹紧力适当,牢固,定位正确,切割过程中防止型材变形。

3、型材搬取,存放过程中防止型材划伤,磕碰,表面质量。

4、首件产品严格检查合格后方可生产。

检验方法1、用钢卷尺检查下料长检测工具1.钢卷尺。

2.角度尺。

不合格品处置度。

2、用角度尺检查下料角度。

3、目测外观质量。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣排水孔工装名称编号第 2 页工序简图技术标准1、排水孔为Φ5×30槽孔,每根料数量2个。

2、纵向位置允差别±3mm,排列均匀。

3、排水孔表面光洁,无毛刺、铣刀不得损坏型材腹板4、排水孔设在外轨道左侧。

操作要求1、铣料前检查设备运转是否正常。

2、注意排水孔的位置均匀和数量。

3、铣孔时避免划伤型材表面质量。

4、首件产品严格检查,合格后方可生产。

检验方法1、用卡尺测量排水孔尺检测工具1、卡尺。

2、卷尺。

不合格品处置寸。

2、用卷尺测量排水孔位置。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣边框料工装名称编号第 3 页工序简图技术标准1、边框上方仿型铣深度距离为40mm。

2、边框下方仿型铣深度距离为50mm。

3、仿型铣后,光滑无毛刺,深度距离偏差L±1mm。

4、边框左右铣切距离为68mm,距离偏差L±0.5mm。

操作要求1、工作前检查仿型铣床运转是否正常。

2、检查铣刀型号是否正确。

3、工作时型材轻取轻放,避免划伤型材表面质量。

工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 框扇下料工装名称编号第 1 页工序简图技术标准1、下料长度L充差≤2000mm±1mm2、下料角度90°±0.5°3、切割后型材断面应平整光洁,外表面清洁无划伤。

操作要求1、切割前检查设备运转是否正常。

2、装夹注意夹紧力适当,牢固,定位正确,切割过程中防止型材变形。

3、型材搬取,存放过程中防止型材划伤,磕碰,表面质量。

4、首件产品严格检查合格后方可生产。

检验方法1、用钢卷尺检查下料长检测工具1.钢卷尺。

2.角度尺。

不合格品处置度。

2、用角度尺检查下料角度。

3、目测外观质量。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣排水孔工装名称编号第 2 页工序简图技术标准1、排水孔为Φ5×30槽孔,每根料数量2个。

2、纵向位置允差别±3mm,排列均匀。

3、排水孔表面光洁,无毛刺、铣刀不得损坏型材腹板4、排水孔设在外轨道左侧。

操作要求1、铣料前检查设备运转是否正常。

2、注意排水孔的位置均匀和数量。

3、铣孔时避免划伤型材表面质量。

4、首件产品严格检查,合格后方可生产。

检验方法1、用卡尺测量排水孔尺检测工具1、卡尺。

2、卷尺。

不合格品处置寸。

2、用卷尺测量排水孔位置。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣边框料工装名称编号第 3 页工序简图技术标准1、边框上方仿型铣深度距离为40mm。

2、边框下方仿型铣深度距离为50mm。

3、仿型铣后,光滑无毛刺,深度距离偏差L±1mm。

4、边框左右铣切距离为68mm,距离偏差L±0.5mm。

操作要求1、工作前检查仿型铣床运转是否正常。

2、检查铣刀型号是否正确。

3、工作时型材轻取轻放,避免划伤型材表面质量。

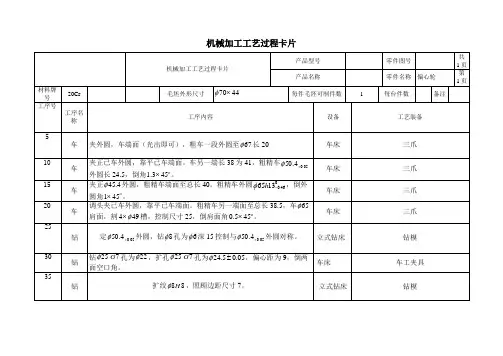

机械加工工艺过程卡片班级: 1404032姓名:机械加工工艺过程卡片产品名称轴套零件名称轴套共(7)页第(1)页材料牌号GCR15毛坯种类铸件毛坯外型尺寸每毛坯可制件数1每台件数1备注工序号工序名工序内容车间工段设备工艺装备工步工时称备料Θ50×45 的棒料1车粗车端面及外圆金工CA6140三爪卡盘,YG6硬质合金车刀,表面粗糙度仪2钻钻θ6, θ10 , ,θ14, ,θ18 通孔金工Z3025 3镗粗,精细镗θ20 通孔θ30 圆柱孔,θ30金工CA6140至θ36 的圆锥孔4车粗车精车θ49 至标准尺寸θ48金工CA6140 5车换端面保护夹θ48 面粗,精车θ50 至金工CA6140标准尺寸θ406车端面至标准尺寸保证长度金工CA6140 30mm,40mm 麻花钻,钻床专用夹具,内径千分尺C620-1 车床专用夹具内径百分尺,表面粗糙度仪表90度外圆车刀,游标卡尺,三爪卡盘90度外圆车刀,游标卡尺,三爪卡盘90度外圆车刀,游标卡尺,三爪卡盘设计日期审核日期标准化日期会签日期标记处数更改文件号签字日期指导(厂名)产品型号零件图号01—01—01机械加工工序卡片轴套零件名称轴套共(7)页第 (2) 页产品名称车间工序号工序名称材料牌号机加工车削GCR15车间毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY —01三爪卡盘工序工时标准单件39.46s工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给工序工时r/min m/min mm/r mm次数机动辅助1粗车端面及外圆三爪卡盘,YG6 硬质合90450.5 1.25122s17.46s 金车刀,表面粗糙度仪/-(厂名)机械加工工序卡片产品型号产品名称轴套车间机加工车间毛坯种类铸造设备名称夹具编号ZY —02零件图号01—01—02零件名称轴套共(7)页第(3)页工序号工序名称材料牌号钻孔GCR15毛坯外形尺寸每毛坯可制件数每台件数Θ50×451设备型号设备编号同时加工件数Z30251夹具名称切削液钻床专用夹具工序工时标准单件260s工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给工序工时r/min m/min mm/r mm次数机动辅助2钻θ6, θ10 ,, θ14, ,θ18Z3025 摇臂钻床,钻床专10020.54530200s60s 通孔用夹具(厂名)机械加工工序卡片产品型号零件图号01—01—03产品名称轴套零件名称轴套共( 7)页第( 4)页车间工序号工序名称材料牌号机加工车削GCR15车间毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY —04三爪卡盘工序工时标准单件61.5s工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给工序工时r/min m/min mm/r mm次数机动辅助粗,精细镗θ20 通孔θ30C620-1 车床专用夹具内3圆柱孔,θ30 至θ36 的圆径百分尺,表面粗糙度仪330490.202521s40.5s 锥孔表(厂名)机械加工工序卡片产品型号零件图号01—01—04产品名称轴套零件名称轴套共(7)页第( 5)页车间工序号工序名称材料牌号机加工车削GCR15车间毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY —01三爪卡盘工序工时标准单件110s工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给工序工时r/min m/min mm/r mm次数机动辅助4粗车精车θ49 至标准尺90 度外圆车刀,游标卡尺,120350.65 1.25350s60s 寸θ48三爪卡盘(厂名)机械加工工序卡片产品型号零件图号01—01—05产品名称轴套零件名称轴套共( 7)页第( 6)页车间工序号工序名称材料牌号机加工车削GCR15车间毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY —01三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给工序工时r/min m/min mm/r mm次数机动辅助5换端面保护夹θ48 粗精90 度外圆车刀,游标卡尺,120460.652370s60s 车θ50至标准尺寸θ40三爪卡盘(厂名)机械加工工序卡片产品型号零件图号01—01—06产品名称轴套零件名称轴套共( 7)页第( 7)页车间工序号工序名称材料牌号机加工车削GCR15车间毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY —01三爪卡盘工序工时标准单件130s工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给工序工时r/min m/min mm/r mm次数机动辅助6车端面至标准尺寸保证90 度外圆车刀,游标卡尺,120460.65 1.1270s60s 长度 17mm,40mm三爪卡盘。

焊接工艺卡

企业名称:工艺卡编号:AQ-WPS-001

所依据的工艺评定报告编号:5-033-005B批准日期:2002年8月8日

修改文件编号:/日期:/

评定项目:1.外观检查2.无损探伤3. 断口检查4. 机械性能5.金相焊接方法:Ws/Ds

产品名称:φ273×27 P91钢大口径管焊接自动化程度:手工施焊

接头:

接头型式对接

衬垫/

衬垫材料 /

其他/

母材:类号Ⅴ级号/ 与类号Ⅴ级号 / 钢号P91 与钢号P91 相焊接母材厚度范围:对接接头27~31mm 角接接头 /

焊缝金属厚度范围:27~31mm

管子直径范围:对接接头φ273mm 角接接头 /

其他:

填充金属根部填充盖面

焊条型号/ E9015-B9 E9015-B9

规格(mm)/ Ф2.5、Ф3.2Ф2.5

焊丝牌号ER505/ /

规格(mm)Ф2.5/ /

焊剂型号/ / /

其他/ / /

焊接位置:

对接接头焊接位置:2G、5G 焊接方向:由下至上角接接头焊接位置:/预热:

预热温度:200~230℃

层间温度:200~250℃

预热保持方式:电阻加热,持续控温

后热、焊后热处理:

温度范围:750~770℃

时间范围:≥3h

其他:焊后热处理前,冷却至80~100℃,恒温1~2小时。

工艺卡片样本模板

1

2020年4月19日

2

2020年4月19日

工艺规范

产 品 名 称 工 序 名 称 设备名称 编 号 共 16 页 AH/TLC70-01 框扇下料 工装名称

编 号 第 1 页

工序简图

技 术

标 准

1、 下料长度L 充差≤ mm ±1mm

2、 下料角度90°±0.5°

3、 切割后型材断面应平整光洁, 外表面清洁无划伤。

操 作 要 求 1、 切割前检查设备运转是否正常。

2、 装夹注意夹紧力适当, 牢固, 定位正确, 切割过程 中防止型材变形。

3、 型材搬取, 存放过程中防止型材划伤, 磕碰, 表面 质量。

4、 首件产品严格检查合格后方可生产。

检 验 方 法

1、 用钢卷尺检查下料长 检 测

工 具

1. 钢卷

尺。

2. 角度

尺。

不

合格品处 置

度。

2、 用角度尺检查下料角

度。

3、 目测外观质量。

更改记录 编 制 批 准 日 期

批 准

审 核 日 期

3 2020年4月19日

4

2020年4月19日

工艺规范

产 品 名 称 工 序 名 称 设备名称 编 号 共 16 页 AH/TLC70-01 铣排水孔 工装名称 编 号 第 2 页

工序简图

技 术

标 准

1、 排水孔为Φ5×30槽孔, 每根料数量2个。

2、 纵向位置允差别±3mm, 排列均匀。

3、 排水孔表面光洁, 无毛刺、 铣刀不得损坏型材腹板

4、 排水孔设在外轨道左侧。

操 作 要 求

1、 铣料前检查设备运转是否正常。

2、 注意排水孔的位置均匀和数量。

3、 铣孔时避免划伤型材表面质量。

4、 首件产品严格检查, 合格后方可生产。

检 验 方 法

1、 用卡尺测量排水孔尺

检 测

工 具

1、 卡

尺。

2、 卷

尺。

不 合格品处 置

寸。

2、 用卷尺测量排水孔

位

置。

5 2020年4月19日

6

2020年4月19日

工艺规范

产 品 名 称 工 序 名 称 设备名称 编 号 共 16 页 AH/TLC70-01 铣边框料 工装名称 编 号 第 3 页

工序简图

技 术

标 准

1、 边框上方仿型铣深度距离为40mm 。

2、 边框下方仿型铣深度距离为50mm 。

3、 仿型铣后, 光滑无毛刺, 深度距离偏差L ±1mm 。

4、 边框左右铣切距离为68mm, 距离偏差L ±0.5mm 。

操 作 要 求 1、 工作前检查仿型铣床运转是否正常。

2、 检查铣刀型号是否正确。

3、 工作时型材轻取轻放, 避免划伤型材表面质量。

4、 首件产品严格检查, 合格后方可生产。

检

验 方 法 1、 用卡尺检查测量铣切 检 测 工

具

1、 卡尺。

不 合格

品

处 置

深度距离尺寸。