工艺卡模板

- 格式:doc

- 大小:264.50 KB

- 文档页数:15

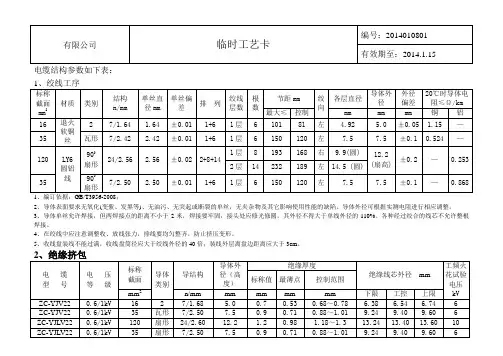

电缆结构参数如下表:

2、导体表面要求无氧化(变紫、发黑等)、无油污、无突起或断裂的单丝,无夹杂物及其它影响使用性能的缺陷。

导体外径可根据实测电阻进行相应调整。

3、导体单丝允许焊接,但两焊接点的距离不小于2米,焊接要牢固,接头处应修光修圆,其外径不得大于单线外径的110%。

各种经过绞合的线芯不允许整根焊接。

4、在绞线中应注意调整收、放线张力,排线要均匀整齐,防止挤压变形。

5、收线盘装线不能过满,收线盘筒径应大于绞线外径的40倍;装线外层离盘边距离应大于3cm。

注:1、编制依据GB/T12706.1-2008;

2、线芯表面要求光滑、无焦粒,4芯电缆绝缘分色为:黄、绿、红、兰;4+1芯电缆绝缘分色为:黄、绿、红、兰、黑(小线芯),绝缘分色要清晰、均匀、无杂色。

3、控制绝缘平均厚度不小于上表中平均厚度要求,最薄点厚度不小于表中最薄点要求值。

线芯生产或复绕时需按表中工频火花试验电压要求进行工频火花试验检查,击穿点按产品质量规定进行修复或分段处理。

4、电缆绝缘料采用硅烷交联料,绝缘挤包后,绝缘线芯需进行蒸气交联,测量热延伸合格后再进行成缆绞合。

3、成缆和铠装

包应平整、无鼓包,搭接应紧密。

2、电缆钢带铠装应选用镀锌钢带,钢带平均厚度应不小于规定厚度,钢带上下两层搭盖率不小于50%,上层钢带的中心应在下层钢带间隙的中心,钢带绕包应平整、无漏包等不良现象。

2、电缆印字为:厂名、型号、电压等级、规格、米数,印字时,要保持一个完整印字的末端与下一个完整印字的首端距离不大于500mm。

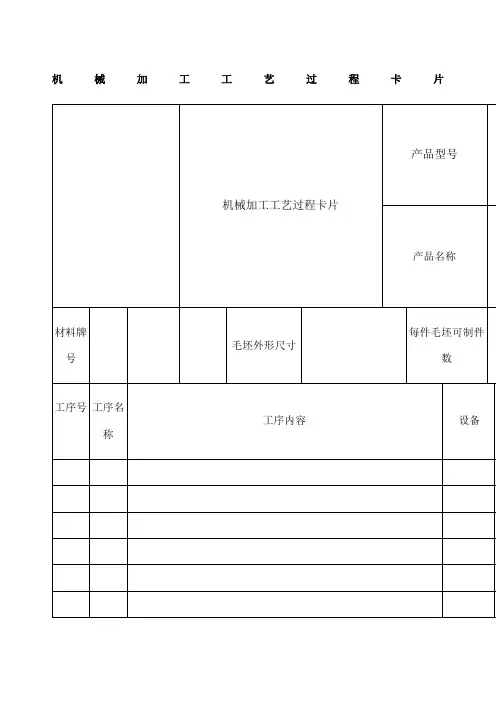

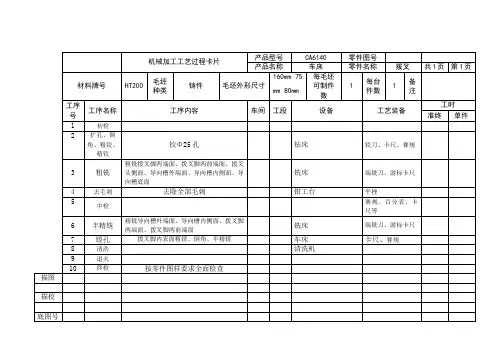

机械加工工艺过程卡片产品型号CA6140 零件图号

产品名称车床零件名称拨叉共1页第1页

材料牌号HT200 毛坯

种类

铸件毛坯外形尺寸

160mm×75

mm×80mm

每毛坯

可制件

数

1

每台

件数

1

备

注

工序号工序名称工序内容车间工段设备工艺装备

工时

准终单件

1 初检

2 扩孔、倒

角、粗铰、

精铰

铰Φ25孔钻床铰刀、卡尺、赛规

3 粗铣粗铣拨叉脚两端面、拨叉脚两前端面、拨叉

头侧面、导向槽外端面、导向槽内侧面、导

向槽底面

铣床端铣刀、游标卡尺

4 去毛刺去除全部毛刺钳工台平挫

5

中检赛规、百分表、卡尺等

6 半精铣精铣导向槽外端面、导向槽内侧面、拨叉脚

两端面、拨叉脚两前端面

铣床端铣刀、游标卡尺

7 镗孔拨叉脚内表面粗镗、倒角、半精镗车床卡尺、赛规

8 清洗清洗机

9 退火

10 终检按零件图样要求全面检查

描图

描校

底图号

装订号设计

日期审核

日期

标准化

日期

会签

日期

标记处数更改文件号签字日期标记处数更改文件号签字日期。

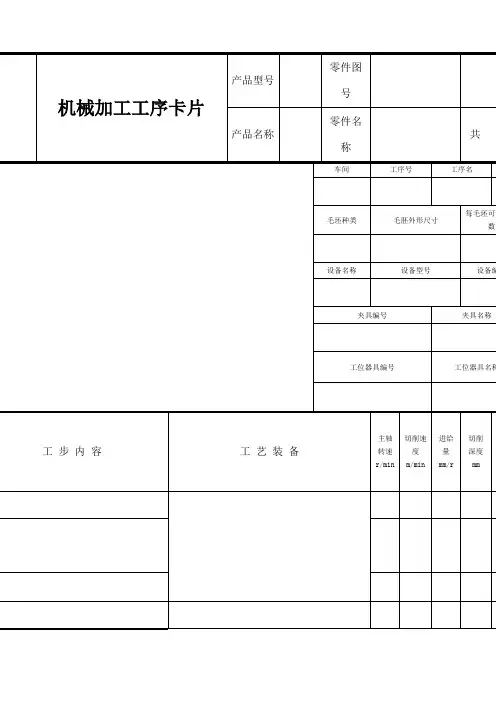

机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm1底图号 23装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期1机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm1底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期2机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm底图号1装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期3机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液专用夹具工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm1底图号 2装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期4机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期5机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液煤油工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm1底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期6机械加工工序卡片产品型号零件图号产品名称零件名称共页第页车间工序号工序名材料牌每毛坯可制作件毛坯种类毛胚外形尺寸每台件数数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工序工时工位器具编号工位器具名称准终单件描图主轴切削速进给切削工工步工时进给步工步内容工艺装备转速度量深度描校机动辅助次数号r/min m/min mm/r mm1底图号装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期7...。

机械加工工艺卡经典模板产品名称:数控镗铣孔盘类零件毛坯种类:锻铝工序内容:1)粗、精铣四周,尺寸达图纸要求100×80,表面粗糙度Ra3.2;2)粗铣顶面,厚度达48,表面粗糙度Ra6.3;3)粗、精铣底面,厚度达45,表面粗糙度Ra1.6;4)粗、精铣顶面,厚度达图纸要求42±0.031,表面粗糙度Ra1.6;5)粗、精铣凸台50,表面粗糙度Ra1.6,达图纸要求;6)钻孔,包括6×M10-7H、4×Φ12H7、2×Φ30H7中心孔;7)钻孔,包括2×Φ30H7、4×Φ12H7、6×M10-7H至Φ8.5;8)扩孔,包括4×Φ12H7至4×Φ11.8和2×Φ30H7至2×Φ19;9)精铣凸台50,表面粗糙度Ra0.8,达图纸要求;10)钻孔,包括4×Φ12H7、2×Φ30H7中心孔;11)钻孔,包括4×Φ12H7至Φ8.5和2×Φ30H7至Φ19;12)扩孔,包括4×Φ12H7至4×Φ11.8和2×Φ30H7至2×Φ19.工艺装备:1)机加工实训车间铣X52K200虎钳;2)数控实训基地加工中心XH虎钳。

量具:游标卡尺(精度为125±0.02mm)。

夹具名称:200机用平口虎钳。

刀具规格:1)Φ80端铣刀;2)Φ16立铣刀;3)Φ2中心钻;4)Φ8.5钻头;5)Φ11.8钻头;6)Φ19钻头。

工序号:20工步号:1-12程序编号:XXX主轴转速:500-1500r/min进给量:80-200mm/min备注:1)删除了格式错误的段落;2)将原文中的表格内容改写成了文字描述。

工序号:20工步号:17零件名称:凸块材料:锻铝零件图号:LX07-01使用设备:XH714型立式加工中心主轴转速:300r/min、150r/min、1100r/min、1000r/min 进给量:60mm/min、50mm/min、120mm/min、100mm/min车间:数控实训基地背吃刀量:200±0.02mm量具:内径表、千分尺、螺纹规、深度尺备注工步内容:1.倒4×Φ12H7、6×M10-7H角C1成T102.扩2×Φ30H7至2×Φ263.粗镗2×Φ30H7至2×Φ29.74.粗镗2×Φ35H8至2×Φ34.6深9.95.精镗2×Φ35H8深10Ra1.6成T116.精镗2×Φ30H7深10Ra1.6成T127.铰4×Φ12H7深10Ra1.6成T13工序号:20工步号:18零件名称:凸块材料:锻铝零件图号:LX07-01使用设备:XH714型立式加工中心进给量:60mm/min、50mm/min、120mm/min、100mm/min车间:数控实训基地背吃刀量:200±0.02mm量具:内径表、千分尺、螺纹规、深度尺备注工步内容:1.全数检验2.清理、防锈、入库3.审核夹具名称:200机用平口虎钳刀具号:序号刀具号刀具规格:刀体:FM90-80LD15,刀片:LDMT1504PDSR-27P,Φ16,Φ2,Φ8.5,Φ11.8,Φ19-M2,Φ26-M3以上是针对该文章中的表格进行的修改,文章中没有具体的段落,无法进行改写。