电镀污泥中铜的回收利用及其资源化

- 格式:doc

- 大小:101.50 KB

- 文档页数:7

184区域治理PRACTICE作者简介:沈君华,生于1973年,本科,助理工程师,研究方向为含铜污泥综合利用。

谈电镀废水污泥的处理和资源化韶关鹏瑞环保科技有限公司 沈君华摘要:含铜电镀污泥是由电镀厂生产排放的电镀废水经过沉淀处理后所产生的,这种污泥是一种含Cu综合重金属污泥,因其对自然环境具有极强的污染性,所以必须经过科学处理后才能排放。

同时,为实现资源的最优利用,可以对污泥中的铜进行回收利用,这需要采用科学合理的处理技术。

在本文研究中,重点分析了电镀含铜污泥中铜的回收工艺,并就其资源化利用进行探讨,希望推动我国工业经济的绿色可持续化发展。

关键词:电镀污泥;铜回收工艺;资源化技术中图分类号:[TU992.3]文献标识码:A文章编号:2096-4595(2021)02-0184-0002电镀厂是工业生产制造行业的重要配套企业,主要负责对工业产品的表面镀层处理,如镀铜、镀锌、镀镍、镀铬等,电镀生产会产生大量的电镀废水,由于产出的废水中含有多种重金属物质,尤其是含铜率较高,所以不能直接进行废物排放。

传统电镀废水处理方法以沉淀为主,但无法彻底分离其中的铜金属并实现再利用。

在环境保护和集约化产业发展的要求下,电镀企业必须加强回收工艺技术优化,提高铜的回收利用和资源化处理,以降低环境污染,提高电镀污泥经济价值。

含铜电镀污泥的铜回收有哪些流程,需用哪些工艺技术,如何实现资源化?这就是本文探讨的主要内容。

一、电镀污泥中铜的回收工艺流程第一步浸出铜。

通过对污泥进行预处理,将污泥中的铜用氨水、硫酸铁或硫酸铁浸出。

氨水的浸出选择性好,但有较大刺激性,要求其浸出设备要完全密封,若在NH3浓度超过18%,此时氨水快速大量挥发,会导致氨水的流失和环境恶化;硫酸的浸出效率较好,但其腐蚀性很强,对反应器的防腐蚀要求更高;硫酸铁可实现更好的浸出效效果,但反应速度较慢,需要更多的溶液。

所以需要根据污泥的实际成分来选用合适的浸出工艺。

电镀污泥中重金属回收工艺研究摘要:本文主要研究黄钠铁矾法回收电镀污泥中的有价金属的优化工艺流程以及采用固化方法处理在回收工艺过程中产生的废渣(浸出渣和净化渣)的最佳配方,并且提出废渣制砖的方案,不但要达到废渣无害化的目的,还要实现废渣资源化。

本试验研究的结果略述如下:①在回收有价金属试验中,铜的回收率达95%,镍的回收率达72%,铬的去除率达100%;②固化处理废渣的最佳配方是:废渣:水泥:砂:煤灰=1:2:1.67:0.3(本试验用的废渣由浸出渣与净化渣按质量比为2:1 混合而成),经浸出试验证明,固化体的浸出液中铜、镍、铬的含量符合GBA5085.3-1996 的浸出液毒性标准,浓度全部低于1.0mg/L;③制砖最佳配方为:废渣:水泥:沙:=2.5:40:50:7.5(百分比),经测试,抗压强度达33.70MPa,可用于制造非承重墙体砖等。

关键词:电镀污泥黄钢铁矾法废渣固化制砖Abstract:The extraction of valued metals from the electroplating sludge is investigated using the Jarosite process in this paper.The best ratio of mixture used to solidify thewaste slag(includeing extraction slag and purification slag)which is produced after the extraction of valued metals is determined.A good program for brick formationusing the waste slagis obtained.Our investigation aims to recoverresources from the sludge and make the waste slag innocuous.The test results are concluded as 3 points as follows.First,in the extraction test,the recovery of Cu and Ni from the sludge is 95% and 72% respectively,and Cr in the sludge is removed completely.Second,the best ratio of solidification mixture is “slag:cement:sand:fly ash=1:2:1.67:0.3”,and the leach tests of solidified mixture prove that the leach efficiency of Cr can reach the GB5085.3-1996 toxicity standard set by the Government.Third,the best prescription for brick formation is “slag:cement:sand:fly ash=2.5:40:50:7.5(percentage ratio)”,whose compression strength reaches 33.70Mpa,in accordance to the strengthstandard of non-bearing partition.Key Words: electroplating sludge,Jarositeprocess,waste slag,solidification, brick formation1.工艺流程概述电镀污泥是使用化学方法处理电镀废水的必然产物,也是检验电镀厂是否有处理电镀废水的标志。

研究:电镀污泥中重金属的回收及固化处置电镀污泥是电镀废水处理之后剩余的产物,其中含有非常丰富的重金属,是非常典型的危险废物之一,对环境和人体健康带来非常大的威胁。

我国电镀污泥的资源化利用水平还比较低,存在严重的二次污染。

电镀污泥中重金属的回收以及固化处置研究是非常有必要的,在浸出重金属之后,利用沉淀法分离其中的重金属,然后对浸出的金属残渣进行固化,提升资源利用率。

电镀污泥的来源及其特点1.电镀污泥来源电镀污泥是电镀厂废水处理过程中必然产生的固体废弃物,目前常见的电镀废水处理方法就是在其中加入碱液,促进其沉淀,这也是电镀污泥的主要来源之一。

国内大半电镀厂都采用碱液沉淀的方法处理废水,必然会产生金属氢氧化物,经过污泥压滤脱水之后就会形成电镀污泥。

电镀废水的处理中会加入还原剂、酸、碱、氧化剂等药剂,所以电镀污泥中的物质种类非常多,成分也非常复杂。

根据电镀废水粗粒方式的不同将电镀污泥分为混合污泥和分质污泥两类,混合污泥是指经过将经过不同工艺和环节的污泥集中起来进行统一粗粒;分质污泥就是将不同的电镀废水分类处理,污泥中包含某种主要重金属。

国内外相关研究文献和处理技术都是以混合污泥为主要对象的。

2.电镀污泥的危害电镀生产行业在全球范围内都属于重度污染行业,其中各类物质复杂,难以降解,性质非常不稳定。

如果不能科学合理地处置电镀污染物,那么其产生的后果将会非常严重。

电镀污泥中的重金属很容易进入水和土壤,对环境造成破坏,甚至影响人类和动植物的健康。

土壤污染是指电镀污泥中的有害重金属逐渐向下渗透,进入土壤之后能够杀死微生物,土壤质量快速下降,导致农作物产量降低甚至枯死,对生态平衡带来非常严重的破坏。

土壤中的重金属进入瓜果植物,然后进入人体,对人类身体健康带来极大的威胁。

水体污染也是一个非常严重的危害,电镀污泥如果未经妥善处理,那么下雨后将会产生大量含有污染物的液体,逐渐污染水体,带来极大的水资源安全威胁,直接影响依赖水体生存的动植物,造成更加严重的后果。

电镀污泥中铜、镍、铬、锌的回收利用研究作者:杨加定, Yang jia_ding作者单位:漳浦县环境监测站,福建漳浦,363200刊名:化学工程与装备英文刊名:CHEMICAL ENGINEERING & EQUIPMENT年,卷(期):2008(6)被引用次数:4次参考文献(7条)1.武汉大学析化学 19782.天津化工研究院无机盐工业手册3.黎戊贤电镀废水中铜镍的分离和硫酸镍的制备 19904.刘永科大学化学 19945.钟竹前;梅光贵湿法冶金过程 19946.陈凡植;陈庆邦;聂晓军从铜镍电镀污泥中回收金属铜和硫酸镍[期刊论文]-化学工程 2001(04)7.北京矿冶研究总院分析室矿石及有色金属分析手册 2006本文读者也读过(10条)1.杨振宁.陈志传.高大明.童张法.Yang Zhen-ning.Chen Zhi-chuan.Gao Da-ming.Tong Zhang-fa电镀污泥中铜镍回收方法及工艺的研究[期刊论文]-环境污染与防治2008,30(7)2.陈凡植.陈庆邦.陈淦康.何淦锋从铜镍电镀污泥中回收金属铜和硫酸镍[期刊论文]-化学工程2001,29(4)3.李红艺.刘伟京.陈勇.Li Hongyi.Liu Weijing.Chen Yong电镀污泥中铜和镍的回收和资源化技术[期刊论文]-中国资源综合利用2005(12)4.齐美富.郑园芳.QI Mei-fu.ZHENG Yuan-fang从电镀污泥中回收铜、镍、铬的工艺研究[期刊论文]-电镀与涂饰2010,29(9)5.毛谙章.陈志传.张志清.周晓明电镀污泥中铜的回收[期刊论文]-化工技术与开发2004,33(2)6.邹书剑电镀污泥中铜和镍的资源化利用研究[学位论文]20087.杨振宁电镀污泥中铜镍回收工艺的研究[学位论文]20088.何炎庆.张广柱.HE Yanqing.ZHANG Guangzhu从电镀污泥中回收有价金属的工艺探究[期刊论文]-再生资源与循环经济2010,03(8)9.安显威.韩伟.房永广.AN Xian-wei.HAN Wei.FANG Yong-guang回收电镀污泥中镍和铜的研究[期刊论文]-华北水利水电学院学报2007,28(1)10.陈可电镀污泥中铬的资源化利用研究[学位论文]2007引证文献(5条)1.齐美富.郑园芳从电镀污泥中回收铜、镍、铬的工艺研究[期刊论文]-电镀与涂饰 2010(9)2.余训民.黄雯琦.庄田电镀污泥中铬的无害化处理及动力学分析[期刊论文]-武汉工程大学学报 2014(2)3.郭学益.石文堂.李栋.田庆华从电镀污泥中回收镍、铜和铬的工艺研究[期刊论文]-北京科技大学学报 2011(3)4.丁建东.唱鹤鸣.丁勇电镀污泥回收重金属的新工艺[期刊论文]-环境工程学报 2013(5)5.何小松.姜永海.李敏.席北斗.杨昱.安达.白顺果危险废物填埋优先控制污染物类别的识别与鉴定[期刊论文]-环境工程技术学报 2012(5)。

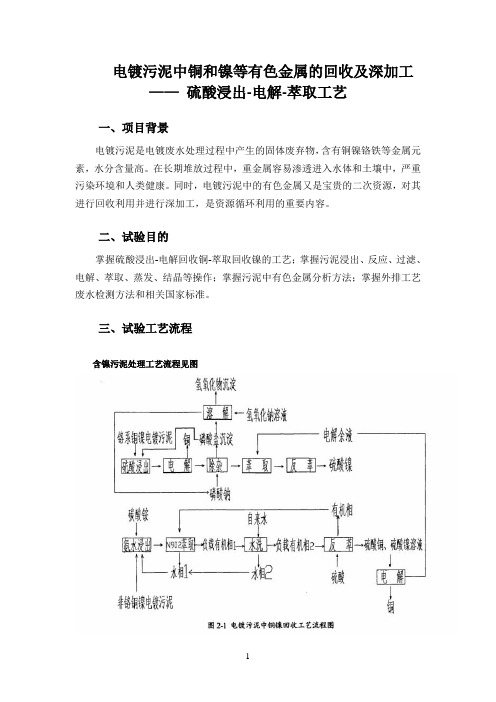

电镀污泥中铜和镍等有色金属的回收及深加工——硫酸浸出-电解-萃取工艺一、项目背景电镀污泥是电镀废水处理过程中产生的固体废弃物,含有铜镍铬铁等金属元素,水分含量高。

在长期堆放过程中,重金属容易渗透进入水体和土壤中,严重污染环境和人类健康。

同时,电镀污泥中的有色金属又是宝贵的二次资源,对其进行回收利用并进行深加工,是资源循环利用的重要内容。

二、试验目的掌握硫酸浸出-电解回收铜-萃取回收镍的工艺;掌握污泥浸出、反应、过滤、电解、萃取、蒸发、结晶等操作;掌握污泥中有色金属分析方法;掌握外排工艺废水检测方法和相关国家标准。

三、试验工艺流程含镍污泥处理工艺流程见图四.所需设备和试剂1.实验仪器:原子吸收分光光度计TAS-990 北京普析通用仪器有限责任公司酸度计PHS-25C微机型上海理达仪器厂恒温磁力搅拌器85-2型常州国华电器有限公司分析天平PA-2004恒温磁力搅拌器原子吸收分光光度计酸度计电解实验仪器整流器循环水真空泵电子恒速搅拌机2.实验试剂五、操作步骤酸浸实验步骤如下:1. 将脱水干化的电镀污泥研磨至一定细度,过筛,用作酸浸实验。

2. 每次用烧杯称取10g污泥,按一定液固比(加入稀硫酸的质量与污泥质量之比)加入一定量的稀硫酸。

3. 将烧杯置于恒温磁力搅拌器上,在一定温度转速固定的条件下搅拌一定时间,4.将浸出液取出进行过滤5.取滤液进行分析,采用原子吸收分光光度法测定其中的金属离子的浓度,计算金属离子浸出率。

电解实验步骤如下:实验在500ml烧杯中进行,每次用浸出液约400ml,电解装置的正负极均为石墨,主要以电压和时间为影响因素,实验装置如下图所示。

铜的电解:阳极反应为O2-+4H+=2H2O阴极反应Cu2++2e-=Cu萃取实验步骤如下:1.用稀硫酸和氢氧化钠溶液将模拟酸浸液的PH值调至一定值,取10ml模拟浸液于烧杯中。

2.按一定相比O/A(有机相体积与水相体积之比)加入稀释好的萃取剂3.将烧杯置于恒温磁力搅拌器上,在转速固定的条件下搅拌一定时间4.将混合液转移到分液漏斗中,静置,分层5.取水相进行分析,采用原子吸收分光光度法测定其中的金属离子的浓度,计算金属离子萃取率,同时通过差减法计算有机相中的金属离子浓度。

试点论坛shi dian lun tan357电镀含铜废水的资源化回收利用初探◎夏良洲摘要:为了解决电镀含锏废水对环境产生的污染问题,本文针对电镀含锏废水的资源化回收利用做出了进一步探究,提出了焦磷酸盐镀锏废水、酸性镀锏废水、轻基乙叉二麟酸盐(HEDP)触锏废水、氰化镀锏废水的处理和回收利用措施。

关键词:电镀含铜废水;资源化;回收利用镀锏属于电镀中,最为关键的镀种。

其中,酸性镀锏、碱性无氰镀锏、氰化镀锏以及化学镀锏等为最典型的镀锏工艺。

但是漂洗废水以及电镀废液是产生镀锏废水的主要原因,有重金属锏,有机污染物含量大,所以会对环境产生巨大的危害,也会影响人体健康。

所以,需要做好锏的回收利用工作,是对锏污染有效解决的途径之一。

因此,本文针对电镀含锏废水的资源化回收利用做出了进一步探究。

一、焦磷酸盐镀铜废水处理与资源化(一)废水破络技术以及回收处理技术焦磷酸根配位体与有机配体并不相同,脱除工作不能利用高级氧化方法完成,所以在处理焦磷酸锏废水时,可同时开展破络工作和水质净化。

当前,对于破络技术的应用,是将破络剂添加到废水中,进而对络合离子结构造成破坏。

常用的破络剂为氯化钙、氯化锏等。

之后的发展方向便是,借助破络技术,直接转化络合租,使其成为可回收利用的组分对于氯化钙法、硫酸亚铁法进行破络,产生的含钙以及含铁污泥量会非常大,并不益于回收工作的开展。

利用氯化锏破络法,将Cu 2+与[Cu (P 207)2]6_引入到水中,形成反应,使其转化成Cu 2P 207沉淀,进而同时回收锏和磷的目标。

该项方式,最大的优势便是操作简 便,缺点为加入CuCI 2的量需要精准把控,完成处理之后水中还会有C1·存在。

但是,利用沉淀溶度积原理,引入在线监控之后,可使反应准确完成自动化控制,这也是该项技术之后的发展目标。

(二)废水的离子交换回收处理技术因为[Cu (P 207)2]6·的稳定性非常理想,应用阴离子交换柱对[Cu (P 207)2]6·进行吸附,之后对[Cu(P 207)2]6·洗脱完成回收,最终会在电镀槽内返回。

电镀污泥中有价金属的湿法回收技术李安国;饶先发【期刊名称】《世界有色金属》【年(卷),期】2014(000)006【总页数】3页(P37-39)【作者】李安国;饶先发【作者单位】江西江钨稀有金属新材料有限公司;江西理工大学【正文语种】中文电镀污泥中含有铜、镍、铬、锌等多种有价金属元素,本文以铜和镍的回收为重点,简述了从电镀污泥中回收有价金属的湿法工艺。

电镀污泥的特点及处理电镀生产企业,根据不同的镀种和产品,均需大量选用各种重金属作为原料,如铜、镍、铬、锌、铁、镉等。

在电镀过程中,部分重金属进入废水中,并通过废水处理流程进入污泥,成为电镀污泥。

电镀污泥已被列入国家危险废物名录,属于第十七类危险废物。

电镀污泥可分为分质污泥和混合污泥两大类,不同类型的污泥采用不同的方法加以处理利用。

国外对有价值的分质电镀污泥一般用于冶炼金属,而对于混合污泥多采用固化处理。

日本、美国、西欧等国家对污泥处理的专业化程度很高,都设有专门的污泥处理工厂,负责本地区的电镀污泥处理。

国内则侧重于含铬分质污泥的综合利用研究,近年来对混合污泥也开始研究其处理和应用技术,并有专业化处理的例子。

电镀污泥具有污染性和资源性双重特性,必须对电镀污泥进行无害化处理。

同时电镀污泥中富含铜、镍、铬等大量金属,对其中的主要金属元素尤其是重金属元素进行资源化利用,将产生较好的经济和社会效益,符合构建资源节约型和环境友好型社会的要求。

电镀污泥中有价金属湿法回收技术湿法回收通常先将污泥浸出,将其中的有价金属成分转变成金属离子或络合离子形式进入溶液,经过分离、净化富集后,最终以金属单质或者金属化合物的形式回收,回收的一般过程如图1所示。

图1 从电镀污泥中回收金属的一般过程1 浸出浸出是决定金属回收率至关重要的一步,根据电镀污泥的成分和性质不同,通常采用酸浸和氨浸两种工艺。

1.1 酸浸法酸浸法是固体废物浸出法中应用最广泛的方法之一,电镀污泥中的金属大多以其氢氧化物或含氧酸盐形态存在,通过酸浸大部分金属物质能以离子态或络合离子态溶出,浸出剂有盐酸、硫酸、硝酸、王水及酸性硫脲[1]等,具体采用何种浸出剂进行浸取需根据固体废物的性质而定。

含铜污泥中铜的资源化回收技术

一、引言

环境污染和资源浪费问题一直是环境保护的重要课题,使用可再生资源来代替矿物原材料和矿物碳资源的资源化回收可以大大减少环境污染。

含铜污泥是工业污水处理过程中产生的一种废弃物,处理费用较高、污水具有腐蚀性,含铜污泥中的大量铜和其他资源是一种稀有资源,能够被循环利用。

本文旨在介绍含铜污泥中铜的资源化回收技术。

二、含铜污泥中铜的资源化回收

1.含铜污泥中铜的分离

2.含铜污泥中铜的资源挖掘

3.含铜污泥中铜的冷轧利用

冷轧可以将含铜污泥中的铜分离出来,再利用规定的工艺进行冷轧,可以实现铜的再利用。

三、结论。

含铜电镀污泥的处理及资源化摘要:综述了电镀污泥中铜的回收利用及其资源化技术,分析了铜的各种回收方法及其优缺点,阐述了回用技术机理。

理论及实践表明,实现电镀污泥资源化管理及利用,对实现经济社会的可持续发展将具有深远的现实意义,在未来的经济发展中将会逐渐显示出良好的应用前景。

关键词:电镀污泥铜回收利用资源化据不完全统计,我国约有电镀厂1万余家,年排电镀废水约40亿 m3 [1]。

电镀厂大都规模较小且分散,技术相对落后,绝大部分以镀铜、锌、镍和铬为主[2]。

目前处理电镀废水多采用化学沉淀法[3],因此在处理过程中会产生大量含Cu等重金属的混合污泥。

这种混合污泥含有多种金属成分,性质复杂,是国内外公认的公害之一。

若将电镀污泥作为一种廉价的二次可再生资源,回收其中含有较高浓度的铜,不仅可以缓解环境污染,实现清洁生产,而且将具有显著的生态和经济效益。

因此,研究含铜污泥的资源化及铜的回用等综合利用技术对我国实现可持续发展将具有深远的现实意义。

1 电镀污泥中回收铜的主要工艺流程和技术1.1 回收铜的一般过程1.1.1 铜的浸出污泥经过一定的预处理后,采用氨水﹑硫酸或硫酸铁浸出污泥中的铜。

氨水浸出选择性好,但氨水具有刺激性气味,对浸出装置密封性要求较高。

当NH3的浓度大于18%时,氨水的挥发较多,将造成氨水的损失及操作环境的恶化[4];硫酸浸出[5,6]反应时间较短,效率较高,但硫酸具有较强的腐蚀性,对反应器防腐要求较高;硫酸铁的浸出效率更高[7],但反应时间较长,因此需要更大的反应器容积。

采取哪种浸出方式要根据污泥的性质来确定。

1.1.2 分离提纯浸出液中的铜利用各种技术把浸出液中的铜分离提取出来,从而以金属铜或铜盐的形式回收。

1.2 铜的主要回收利用技术根据对铜的回用程度,电镀含铜污泥治理与综合利用的方法可分为三类。

(1)使电镀含铜污泥稳定化,使其对环境的危害降到最低,而不回收其中的金属铜。

主要采用固化剂固化、稳定电镀污泥后,再进行填埋、填海或堆放处理。

电镀污泥中铜的回收利用及其资源化摘要:综述了电镀污泥中铜的回收利用及其资源化技术,分析了铜的各种回收方法及其优缺点,阐述了回用技术机理。

理论及实践表明,实现电镀污泥资源化管理及利用,对实现经济社会的可持续发展将具有深远的现实意义,在未来的经济发展中将会逐渐显示出良好的应用前景。

关键词:电镀污泥铜回收利用资源化据不完全统计,我国约有电镀厂1万余家,年排电镀废水约40亿 m3 [1]。

电镀厂大都规模较小且分散,技术相对落后,绝大部分以镀铜、锌、镍和铬为主[2]。

目前处理电镀废水多采用化学沉淀法[3],因此在处理过程中会产生大量含Cu等重金属的混合污泥。

这种混合污泥含有多种金属成分,性质复杂,是国内外公认的公害之一。

若将电镀污泥作为一种廉价的二次可再生资源,回收其中含有较高浓度的铜,不仅可以缓解环境污染,实现清洁生产,而且将具有显著的生态和经济效益。

因此,研究含铜污泥的资源化及铜的回用等综合利用技术对我国实现可持续发展将具有深远的现实意义。

1 电镀污泥中回收铜的主要工艺流程和技术1.1 回收铜的一般过程1.1.1 铜的浸出污泥经过一定的预处理后,采用氨水﹑硫酸或硫酸铁浸出污泥中的铜。

氨水浸出选择性好,但氨水具有刺激性气味,对浸出装置密封性要求较高。

当NH3的浓度大于18%时,氨水的挥发较多,将造成氨水的损失及操作环境的恶化[4];硫酸浸出[5,6]反应时间较短,效率较高,但硫酸具有较强的腐蚀性,对反应器防腐要求较高;硫酸铁的浸出效率更高[7],但反应时间较长,因此需要更大的反应器容积。

采取哪种浸出方式要根据污泥的性质来确定。

1.1.2 分离提纯浸出液中的铜利用各种技术把浸出液中的铜分离提取出来,从而以金属铜或铜盐的形式回收。

1.2 铜的主要回收利用技术根据对铜的回用程度,电镀含铜污泥治理与综合利用的方法可分为三类。

(1)使电镀含铜污泥稳定化,使其对环境的危害降到最低,而不回收其中的金属铜。

主要采用固化剂固化、稳定电镀污泥后,再进行填埋、填海或堆放处理。

(2)对电镀含铜污泥进行综合利用,即采用一系列的处理措施,把电镀含铜污泥加工成建筑材料﹑改性塑料﹑鞣革剂等工业材料[8]。

(3)采用多种物理及化学处理方法,把污泥中的铜提取出来最终以金属铜或铜盐的形式进行回收,实现电镀污泥的资源化利用。

2 电镀污泥资源化利用技术2.1 电镀污泥焚烧固化填埋处理技术此技术采用一系列手段来处理电镀污泥,使其中的重金属不再对环境产生污染,对含大量重金属的电镀污泥处理十分有效。

主要优点有:设备和工艺简单;投资、动力消耗和运行费用都比较低,固化剂水泥和其他添加剂价廉易得;操作条件简单,常温下即可进行;固化体强度高、长期稳定性好;对受热和风化也有较强的抵抗力,因而对控制电镀污泥的污染简单而有效。

但未能回用其中的重金属造成资源的浪费[9]。

2.2 制作工业复合材料2.2.1 铁氧化体法综合利用技术电镀污泥多是电镀废水经铁盐处理产生的絮凝产物,一般含有大量的铁离子,实践证明,通过适当的技术可以使其转变为复合铁氧化体。

在生成复合铁氧化体[10]的过程中,几乎所有重金属离子都进入铁氧化体晶格内而被固化,其中铁离子以及其他多种金属离子以离子键作用被束缚在反尖晶石面形立方结构的四氧化三铁晶格节点上[6],在pH 3~10范围内很难复溶,从而消除污染。

铁氧化体固化产物稳定、且具磁性,可用作磁性材料,同时也易于分离、产物可进一步加工[11,12],是档次较高的综合利用产品,而且处理方法简单,可以实现无害化与综合利用的统一,比传统的固化和填埋处置等方法要合理,效益要高。

2.2.2 制作建筑材料﹑改性塑料﹑鞣革剂等工业材料这种方法适用于各种电镀污泥的处理,污泥消耗量大,经济效益较明显。

上海闸北区环保综合厂建设了年处理电镀污泥1200 t的生产线,进行多年的工业化生产,效果良好[13]。

2.3 以金属铜或铜盐形式回收铜2.3.1 湿法冶金回收重金属技术湿法冶金回收重金属,能从多种组分的电镀污泥中回收铜﹑镍﹑锌等重金属,资源回收层次比较高,处理效果较稳定。

工艺过程主要包括浸出、置换、净化、制取硫酸镍和固化 [14] 。

采用本工艺可以得到品位在90%以上的海绵铜粉,铜的回收率达95%。

但该技术采用置换方式来回收铜,置换效率低,费用偏高,且对铬未能有效回收,有一定的局限性。

2.3.2 离子交换膜法一般采用液膜来进行回收。

液膜包括无载体液膜、有载体液膜、含浸型液膜等。

液膜分散于电镀污泥浸出液时,流动载体在膜外相界面有选择地络合重金属离子,然后在液膜内扩散,在膜内界面上解络。

重金属离子进入膜内相得到富集,流动载体返回膜外相界面,如此过程不断进行,废水得到净化,重金属得到回收利用。

膜分离法的优点:能量转化率高,装置简单,操作容易,易控制、分离效率高。

但投资大,运行费用高,薄膜的寿命短,比较容易堵塞,操作管理烦琐,处理成本比较昂贵[15]。

2.3.3 溶剂萃取法20世纪70年代,瑞典提出了 H-MAR与Am-MAR“浸出-溶剂萃取”工艺,使电镀污泥中铜﹑锌﹑镍的回收率达到了70%,并已形成工业规模。

美国在此工艺的基础上进行改进,使铜﹑镍的回收率达到90%以上。

我国祝万鹏等[16]在此基础上又进行了改进,首先将含铜的电镀污泥经氨水浸出,绝大部分铁和铬被抑制在浸出余渣中。

然后将氨体系料液转变为硫酸体系料液再进行萃取,经萃取和反萃取后可以得到铜的回收产物,其中产生的金属沉渣可以加入硫酸进行调配后再循环。

工艺流程如图1所示。

溶剂萃取法工艺流程采用N510-煤油-H2SO4四级逆流萃取工艺可使铜的回收率达99%,而共存的镍和锌损失几乎为零。

铜在此工艺过程中以化学试剂CuSO4•5H2O或电解高纯铜的型体回收,初步经济分析表明,其产值抵消日常的运行费用,还具有较高的经济效益。

整个工艺过程较简单,循环运行,基本不产生二次污染,环境效益显著[16]。

但萃取法操作过程和设备较复杂,成本较高,工艺有待于进一步优化。

2.3.4 氢还原分离技术在高压釜中氢还原分离制取铜、镍金属粉是比较成熟的技术,20世纪50年代以来,在工业上用氢气还原生产铜、镍和钴等金属,取得了显著的经济效益和社会效益。

此法可分离回收电镀污泥氨浸产物中的铜、镍、锌等有价金属。

对氨浸产物进行培烧、酸溶处理后,进而氢还原分离出铜粉,然后在酸性溶液中氢还原提取镍粉,最后沉淀回收氢还原尾液中的锌。

有价金属的回收率达98%~99%。

它可以在液相体系、浆料体系通过各种工艺条件的变化分离和生产各种类型(粗、细、超细)的、各类型体(单一、复合)的金属粉末和金属包复材料。

与其他分离方法相比,湿法氢还原方法流程简单,设备投资少,操作方便,产品质量好,产值较高,可以针对不同需要改变生产条件,获得不同纯度、不同粒度的铜、镍产品。

此外,过程不封闭,不存在杂质积累问题,排放的尾液中的主要重金属离子含量均控制在极低的范围内,基本不污染环境,具有良好的环境和经济效益[17]。

2.3.5 肼(N2H4)还原技术回收金属铜肼(N2H4)是一种广泛运用的还原剂,用肼作为生产高精度金属、金属-玻璃膜、金属水溶胶和非电镀金属板的还原剂具有良好的效果,在Ducamp-Sanguesa作的一项研究中表明,肼以[Pd (NH3)4]2+的形式作还原剂,在乙烯-乙二醇中,在-9~20 ℃下会形成单分散性球状钯颗粒[18],在还原铜的过程中也有同样的现象发生。

Degen 等[19]发现,在还原铜的过程中围绕肼有一系列重要的反应:4OH- + N2H4 = N2 + 4H2O + 4e- E0 = 1.17 V通过下面的反应,肼可以很有效地把铜离子还原为金属铜:2Cu2+ + N2H4 → 2Cu + N2 +4H+肼还可以和浸取液中的溶解氧发生如下反应:N2H4 + O2 →N2 + 2H2O肼在酸性或碱性条件下也会发生自身的氧化还原反应:3N2H4 → N2 + 4NH3通过上述反应可知,可以很容易利用肼把浸出液中的铜离子还原为金属铜。

通过去除反应器里的氧,可以防止铜离子和氨水的螯合反应发生,而剩余的肼可以通过向反应器通气吹脱去除[20]。

由于铜离子很迅速地转变为金属态,因此对金属态颗粒存在的数量有很严格的限制。

pH 是最重要的影响因素,为了达到较高的回收效率,应该保持系统pH稳定在11以上。

2.3.6 煅烧酸溶法Jitka Jandova等[21]研究发现,对含铜污泥进行酸溶、煅烧、再酸溶,最后以铜盐的形式回收,是一种简便可行的方法。

在高温煅烧过程中,大部分杂质,如铁、锌、铝、镍、硅等转变成溶解缓慢的氧化物,从而使铜在接下来的过程中得以分离,最终以Cu4(SO4)6H2O盐的形式回收。

主要工艺流程如图2所示。

这种方法流程简单,不需要添加别的试剂,具有较强的经济性和简便性,但回收得到的铜盐含杂质较多,工艺有待进一步优化。

煅烧酸溶法工艺流程3 结语及展望电镀污泥资源化及综合利用技术在我国尚处于起步阶段。

目前制约大规模应用的主要问题是电镀污泥中铜的浸出效率还比较低;而浸取效率和污泥中铜的型体密切相关,对污泥中铜的型体技术研究有待深化;一些先进的综合回收利用技术还处于实验室阶段,还达不到大规模生产的阶段,其中膜法和溶剂萃取法具有回收效率高、选择性好等优点必将取得进一步的发展。

理论及实践表明,实现电镀污泥资源化管理及利用,对实现经济社会的可持续发展将具有深远的现实意义,电镀污泥资源化及综合利用技术必将得到长足发展,在未来的经济发展中将会逐渐显示出良好的应用前景。

参考文献1 黄瑞光.五十年来我国电镀废水治理的回顾.电镀与精饰,2000,20(2):6~92 祝万鹏,杨志华.溶剂萃取法回收电镀污泥中的有价金属.给水排水,1995,(12):16~183 Sloan J J,Basta N T.Remediation of acid soils by using alkaline biosolids.Environ Qual,1995,24:1097~11034 李承先.含铜污泥中铜的回收及污泥无害化处理.辽宁化工,2001,30(6):248~2495 Blais J F,Tyagi R D,Auclair J parison of acid and microbial leaching for metal removal from municipal sludge.Water Sci.Tech.,1992,26(1~2):197~2066 Sreekrishnan T R,Tyagi R D,Blais J F,et al.Kinetics of heavy metal bioleaching from sewage sludge-I.Effect of process parameters.Water Res.,1993,27(11):1641~16517 Ayumi ito,Teruyuki umita,Jiro aizawa,et al.Rmoval of heavy metals from an aerobically digested sewage sludge by a new chemical method using ferric sulfate.Wat.Res.,2000,34(3):751~7588 Tamatutra Y.Ferrite process,heavy metal ions treatment systerm.Water science &technology,1991,23(10~12):1893~19009 石太宏,汤兵.印刷线路板厂含铜污泥固化处理工艺研究.环境工程,2000,18(3):47~4910 贾金平,杨骥,陈兆娟,等.电镀污泥氨浸提烙渣的铁氧体化综合利用工艺.环境科学,1999,20(2):49~5111 贾金平,杨骥.电镀重金属污泥的处理及综合利用现状.上海环境科学,1999,18(3):139~14112 贾金平,冯雪,杨骥,等.电镀重金属污泥的处理及其铁氢体化综合利用.上海化工,1999,24(24):28~3013 徐殿梁,贾金平,贾长兴.上海市电镀废水及其重金属污泥处置现状.上海环境科学,1994,13(6):27~3514 陈凡植,陈庆邦,吴对林,等.铜镍电镀污泥的资源化与无害化处理试验研究.环境工程,2001,19(3):44~4615 高以恒,王黎霓.膜分离技术用于电镀废水处理的发展与问题.北京工业大学学报,1990,16(3):86~9316 祝万鹏,杨志华,李力佟.溶剂萃取法提取电镀污泥浸出液中的铜.环境污染与防治,1996,18(4):12~1517 张冠东,张登君,李报厚.从氨浸电镀污泥产物中氢还原分离铜、镍、锌的研究.化工冶金,1996,17(3):214~21918 Ducamp-Sanguesa C,Herrera-Urbrina R,Figlarz M.Fine palladium powders of uniform particle size and shape produced in ethylene glycol.Solid State Ionics,1993,63~65:25~3019 Degen A,Macek J.Preparation of submicrometer nickel powders by the reduction from nonaqeous media.NanosStuct Mater,1999,12:225~22820 Paul Chen J,lim L L.Key factors in chemical reduction by hydrazine for recovery of precious metals.Chemosphere,2002,49:363~37021 Jitka Jandova,Tatana Stefanova,Romana Niemczykova.Recovery of Cu-concentrates from waste galvanic copper sludges.Hydrometallurgy,2000,57:77~84。