电镀污泥的处理及案例

- 格式:ppt

- 大小:833.50 KB

- 文档页数:33

稳定化法 方法提要在含镍电镀污泥中加入固化剂(水泥、石灰、大型包胶、粉煤灰等),通过水化反应,生成的各类胶凝性物质能够吸附、包裹和沉淀电镀污泥中的重金属离子,使含镍污泥pH 升高,促使污泥中的重金属离子生成难溶于水的碳酸盐和氢氧化物等,不容易浸出,达到稳定化的效果。

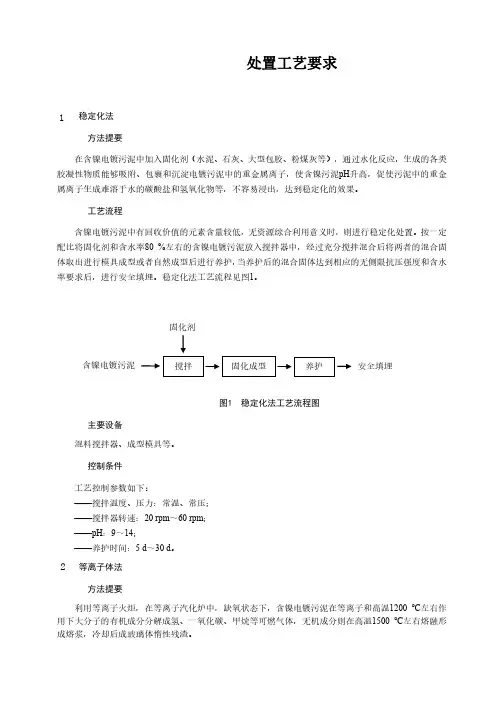

工艺流程含镍电镀污泥中有回收价值的元素含量较低,无资源综合利用意义时,则进行稳定化处置。

按一定配比将固化剂和含水率80 %左右的含镍电镀污泥放入搅拌器中,经过充分搅拌混合后将两者的混合固体取出进行模具成型或者自然成型后进行养护,当养护后的混合固体达到相应的无侧限抗压强度和含水率要求后,进行安全填埋。

稳定化法工艺流程见图1。

图1 稳定化法工艺流程图主要设备混料搅拌器、成型模具等。

控制条件 工艺控制参数如下:——搅拌温度、压力:常温、常压; ——搅拌器转速:20 rpm ~60 rpm ; ——pH :9~14;——养护时间:5 d ~30 d 。

等离子体法方法提要利用等离子火炬,在等离子汽化炉中,缺氧状态下,含镍电镀污泥在等离子和高温1200 ℃左右作用下大分子的有机成分分解成氢、一氧化碳、甲烷等可燃气体,无机成分则在高温1500 ℃左右熔融形成熔浆,冷却后成玻璃体惰性残渣。

安全填埋含镍电镀污泥 ਜ਼䭽⭥䭰⊑⌕处置工艺要求12将含镍电镀污泥送入干燥炉中,在50 ℃~120 ℃下干燥除去水分后,进入烧结炉,反应温度120 ℃~600 ℃,释放挥发组分;接着在高温炉中焦炭和一氧化碳燃烧产生保持炉温600 ℃~900 ℃下有机成分部分发生裂解反应;然后在900 ℃~1300 ℃下,焦炭与水蒸气和二氧化碳反应、难分解有机物的裂解反应,形成小分子可燃气体,无机成分在等离子汽化炉底部1450 ℃~1600 ℃熔融形成熔浆,冷却后成玻璃体惰性物质,制得砂石骨料或加工成岩棉产品。

稳等离子体法工艺流程见图2。

图2 等离子体法工艺流程图主要设备烘干炉、烧结炉、高温炉、等离子体汽化炉、尾气处理系统等。

设计总说明电镀污泥中的铜、镍、银等重金属氢氧化物不稳定,随意堆放时在雨水的淋溶作用会渗漏到土壤中污染环境,并通过生物链危害人类健康。

但电镀污泥中所含的重金属都是不可再生资源,不对其进行回收意味着重大的浪费。

本设计要求处理180吨/天的电镀污泥,原污泥为经过脱水处理的含水率约75%的湿污泥。

针对电镀污泥的特点和废物资源化利用的要求,结合国内处理电镀污泥的成功经验,决定选用先干化后熔炼的处理工艺。

虽然该工艺设备投资成本较高,但其对重金属回收率高,处理流程短,炉渣可回收利用,可实现资源的综合利用。

设计基本工艺流程为:储泥室→回转烘干机→制砖机→熔炼炉→粗金属、炉渣、煤灰等回收。

本设计所用的主要设备有回转烘干机、砌块成型机、密封式熔炼炉、脉冲布袋收尘器、脱硫塔、活性炭吸附塔等。

设计工艺总投资为417.64万元。

关键词:电镀污泥,干化,熔炼,重金属,回收Design illuminateCopper, nickel, silver and other metal hydroxides in electroplating sludge is not stable, if piled up at random at leaching by the rain .its can leak into the soil and pollute the environment, and harm human health through the food chain. But the heavy metals in electroplating sludge are non renewable resources, not to recovery means huge waste.In this design, projects required to treat 180 tons/day electroplating sludge. Moisture content of the original sludge,which has been pressed by the frame filter,is approximately 75%. Aiming at the characteristic of electroplating sludge, and in the light of the successful experience of external treatment of electroplating and mature technology of internal treatment of that, we select drying and smelt technology. Although this process equipment investment cost much, but it have the high recovery rate of the heavy metal, the short process , and the slag can be Recyclable.Basic process is: Stored mud room → Rotary dryer →brick machine →smelt→ Ash and other recycled.The main equipment used in the design is Rotary Dryer, smelter, block making machine, Pulse bag filter, desulfurization tower, activated carbon adsorption tower and so on. The total investment is yuan.Keywords:electroplating sludge, mummification, smelt, heavy metal, recycle目录1、概述 (1)1.1设计名称 (1)1.2设计要求 (1)1.3处理处置的一般要求 (1)1.4项目意义 (2)2、设计背景 (3)2.1电镀污泥的特点 (3)2.2电镀污泥处理处置现状 (3)2.3电镀污泥处理与处置方法 (4)2.3.1固化剂固化 (4)2.3.2填埋 (5)2.3.3焚烧热处理 (5)2.4电镀重金属污泥的资源化综合利用 (5)2.5.1回收重金属 (6)2.5.2生产改性塑料制品 (8)3、设计范围、依据及原则 (9)3.1设计范围 (9)3.2设计依据 (9)3.2.1国家法律、法规及政策 (9)3.2.2地方法规及政策 (10)3.2.3技术规范和行业标准 (10)3.3设计原则 (11)4、设计内容 (12)4.1工艺流程及说明 (12)4.2干化工艺 (14)4.2.1干化过程 (14)4.2.3加热方式 (14)4.2.4污泥干化的热源 (15)4.2.6干化设备 (16)4.2.7选型计算 (16)4.3制砖工艺 (20)4.4熔炼工艺 (21)4.4.1工艺计算 (22)4.4.2进气量计算 (25)4.4.3出气量计算 (26)4.5除尘系统 (26)4.5.1重力沉降室设计计算 (27)4.5.2U型管式冷却器选择 (28)4.5.3除尘器设计计算 (28)4.6污染气体处理系统 (31)4.6.1双碱法脱硫 (31)4.6.2活性炭吸附法脱氮 (33)4.7灰渣处理系统 (34)4.8功能区布置 (34)5、工艺成本概算 (36)5.1土建及设备投资概算 (36)5.2设备安装调试费用 (37)结论 (38)参考文献 (39)致谢 (40)1、概述1.1设计名称180吨/天电镀污泥干化及熔炼处理工艺设计。

电镀废水处理的三种主要解决方法电镀厂(或车间)排放的废水和废液,如镀件漂洗水、废槽液、设备冷却和地面冲洗水等,其水质随生产工艺的不同而不同,一种废水中往往含有不止一种有害成分,如氰化镀镉废水中既含氰又含镉。

另外,一般的镀液中常含有有机添加剂。

以下电镀厂污水处理方案,了解下该如何处理电镀厂污水。

在电镀和金属加工行业的废水中,锌的主要来源是电镀或酸洗拖泥带水。

通过金属洗涤过程将污染物转移到洗涤水中。

酸洗工序是先将金属(锌或铜)浸入强酸中,以除去表面的氧化物,然后将其浸入含有强铬酸的光亮剂中,使其增光。

污水中含有大量的盐酸、锌、铜等重金属离子和有机光亮剂等,其毒害程度较高,有些有毒物质具有致癌、致畸、致突变等作用,严重危害人类健康。

对电镀废水必须认真回收利用,以达到消除或减少电镀废水对环境的污染。

化学反应过程将一种化学药剂投入电镀废水中,使废水中的污染物氧化,还原化学反应或产生混凝,再与水中分离,使废水净化后排放,达到排放标准。

针对含污染物的废水,可采用不同的处理工艺进行处理。

例如:在含氰废水中投加氧化剂(氰化镀铜、镉、银、合金等)(可选择次氯酸钠、漂粉、漂白精、氯等);在含铬废水中投加还原剂(可选择亚硫酸氢钠、水合肼、硫酸亚铁等);在碱性锌酸盐镀锌废水中投加混凝剂(可选择亚硫酸氢钠、水合肼、硫酸亚铁等);在酸、碱废水中投加中和药剂等。

通过沉淀、气浮、过滤等固液分离措施,从废水中分离出金属氢氧化物,使废水达到排放标准,分离出的污泥可根据其特性,进行综合利用或无害化处理,防止二次污染。

化学方法处理电镀废水属于传统的处理方法,处理效果稳定,成本较低(约每米3分水处理0.2——0.5元),操作管理方便,但处理后产生的污泥需妥善处置,对无回收利用价值的电镀废水,宜采用化学方法处理。

离子化交换法电镀废水用离子交换法处理,需要根据水质的不同选择不同的处理工艺,废水中的金属离子通过阳树脂交换去除,阴离子通过阴树脂交换去除。

电镀污水处理工艺流程电镀是一种常见的金属加工方法,也是一种污染环境的生产过程。

电镀污水中含有大量有害物质,如重金属离子、有机物等,对环境造成严重污染。

为了保护环境和资源,必须对电镀污水进行有效处理,减少有害物质的排放。

本文将介绍电镀污水处理的工艺流程。

一、电镀污水的主要污染物1. 重金属离子:电镀过程中使用的金属离子,如镍、铬、锡等,会随废水排放,对水体造成严重污染。

2. 有机物:电镀液中含有大量有机物,如有机酸、复合酸等,对水质造成污染。

3. 其他污染物:电镀过程中可能还会产生氨氮、氰化物等有害物质,对水体造成进一步污染。

二、电镀污水处理工艺流程1. 预处理:电镀污水在进入处理系统之前,需要进行预处理,包括除油、除渣等工序,以减少后续处理过程中的负担。

2. 中和处理:电镀污水经过预处理后,进入中和处理工艺。

中和处理主要是通过加入中和剂,调节污水的酸碱度,使金属离子和有机物以不易溶解的形式沉淀下来,从而实现去除。

3. 沉淀处理:经过中和处理后,污水中的沉淀物质会沉淀到底部,形成污泥。

污泥中含有大量的重金属离子和有机物,需要进行进一步处理,以减少对环境的影响。

4. 氧化处理:经过沉淀处理后,还会有少量的有机物和重金属离子残留在水中。

这时,可以采用氧化处理方法,如臭氧氧化、高级氧化等,将有机物氧化成无害物质,进一步减少污水中的有害物质含量。

5. 活性炭吸附处理:氧化处理后,污水中可能还会有少量的有机物残留。

这时,可以采用活性炭吸附的方法,将残留的有机物吸附到活性炭上,从而达到去除有机物的目的。

6. 膜分离处理:经过以上处理后,电镀污水中的有机物和重金属离子已经大大减少。

为了进一步提高水质,可以采用膜分离方法,如微滤、超滤等,将残留的有机物和重金属离子去除,使污水的水质达到排放标准。

7. 消毒处理:经过膜分离处理后,电镀污水中的大部分有害物质已经去除。

为了确保排放水体的环境安全,还需要进行消毒处理,如高效臭氧消毒、紫外线消毒等,杀灭水中的细菌和病毒,确保排放水体的安全。

工程技术:电镀废水处理工程案例分析[内容摘要]“超滤+反渗透”膜法水处理电镀中水既可达到最新电镀废水排放标准,又可实现中水回用,节约了水资源。

超滤取代传统的反渗透系统的预处理,具有更高的过滤精度,保证了反渗透系统的进水水质同时延长反渗透的使用寿命。

[关键词]中水回用;超滤;反渗透前言目前电镀废水的处理方法一般采用物化法之分流—综合两段处理。

前段处理多分三支水:铬水、氰水和综合水(铜镍锌水)。

铬水用还原剂使之变价还原,氰水用两级氧化破氰,铜镍锌水直接与前两股水汇合而成为综合水。

后段处理综合水,基本上是用碱(烧碱或石灰)、聚合氯化铝(PAC)和有机絮凝剂(PAM)使重金属絮凝沉淀。

随着国家标准《电镀污染物排放标准》(GB21900-2008)于2008年8月1日实施且所有的电镀企业将于2010年7月1日执行《电镀污染物排放标准》中的更为严格的标准,电镀废水处理经过传统的方法处理很难达到新的排放标准,对电镀废水进行深度处理或者寻求新的处理工艺已经成为各电镀厂家必须面对的难题。

超滤+反渗透膜法处理电镀中水,既可达到排放标准又可以实现中水回用。

工程案例超滤技术分析1、工程概况中山某电子产生电镀废水,设计超滤系统的产水量50T/H,产水水质达到SDI≤5,浊度<0.2NTU。

该电镀废水处理工程由东莞某水处理设备有限公司承建,采用UF+RO膜法对电镀中水进行处理。

该工艺流程核心是反渗透(RO)处理单元,该单元的处理原理是在压力的驱动下,使废水中的水从反渗透膜中透过成为可回用的水,而不能透过的盐分及少量的有机物将保留在浓缩液中。

为减轻反渗透单元的处理压力,在反渗透处理前增加了超滤单元,超滤能截留0.002~0.1微米的颗粒和杂质,有效阻挡住胶体、蛋白质、微生物和大分子有机物。

为了避免废水中所含的杂质污染超滤膜元件,影响系统的稳定运行和膜元件的使用寿命,必须对进水进行有效的预处理。

因此,处理系统增加了叠片过滤器、石英砂过滤器、袋式过滤器等预处理单元,并适当投加了阻垢剂、消毒剂、除氯剂。

电镀污泥的无害化处理及综合利用技术摘要:随着我国机械制造业的迅猛发展,所使用的金属材料保护方式也随之增多。

电镀,作为机械制造业材料保护的重要工序,所产生的废水中不仅含有危害较大的六价铬等重金属离子,还含有氰化合物、酸性物质、碱性物质、防银变色剂、增光增亮剂等多种毒性物质,这些污染物对环境和人类有极大的危害。

电镀污泥作为电镀废水经处理后产生的絮凝沉淀物,由于其成分复杂、含有大量重金属、处理成本高等一直备受环保者的关注。

当前,电镀污泥处理技术包括固化稳化法、热处理法、材料化法、火法、湿法、火法-湿法组合、生物法等。

近年来一些新工艺研究也有一些进展,例如,电镀污泥烧制陶粒技术、硫酸浸出-萃取-反萃工艺、重选-氨法浸出工艺等。

本文主要介绍了各种处理方法的现状,并对电镀污泥处理技术的最新研究方向进行了阐述。

关键词:电镀污泥;无害化处理;综合利用引言目前,中国大多数含铜和镍的污泥仍处于安全处置阶段,最常用的处置方法是将其固化并安全填埋。

铜、镍、铬及其化合物等重金属是建设国民经济的重要金属资源,其品位要比一般的天然矿物高得多,只能在安全的垃圾填埋场中处置,造成大量资源浪费。

因此,合理利用含铜和镍的污泥不仅应消除其环境危害,而且还应强调合理和有效利用宝贵资源。

特别是,在资源日益稀缺的情况下,这对于我国的可持续社会经济发展至关重要。

1电镀污泥的性质及危害电镀废液在处理时一般都是通过投加相关的还原剂、中和剂和絮凝剂等将其中的重金属转化为相应的氢氧化物后沉淀,所以电镀污泥中的化学组分不断增多,导致金属化合物在组分中较分散而含量降低。

陈永松等对12种来源不同的电镀污泥的基本理化特性进行了分析,结果显示,电镀污泥的pH值为6.70~9.70,水分的质量分数为75%~90%,灰分的质量分数超过76%,二者相对较高;电镀污泥组分分布不均匀,属于结晶度比较低的复杂混合体系。

刘燕研究发现,一般电镀污泥的含水率在75%~80%,铬、铁、镍、铜及锌的化合物含量为0.5%~3.0%(以氧化物计),石膏(硫酸钙)含量为8%~10%,其他水溶性盐类和杂质含量约为5%。

电镀废水深度处理回用工艺案例分析本文介绍了一种电镀废水深度处理工艺及系统,在回用水处理系统增加水解酸化池和A/O生化系统,先对回用水源水进行二级处理,降低产水回用后浓盐废水中污染物浓度,然后采用“混凝沉淀+水解酸化+A/O生化系统+曝气生物滤池”工艺处理该浓盐废水,出水排入附近水体。

标签:电镀废水;深度处理;回用1 引言随着国家对浓盐废水的排放政策要求越来越严格。

浓盐废水的治理技术已经成为电镀废水治理领域的一个热点难点。

浓盐废水中高浓度的无机离子所具有的高渗透压使微生物膜破裂,能够破坏活性污泥系统,限制了微生物治理技术的应用。

而电镀浓盐废水中还含有重金属铜、镍、铬、锌等离子和阻垢剂、络合剂等工业化学添加剂,含盐量更高,处理难度更大。

2 案例分析应用本工艺对某电镀企业废水进行处理,工艺流程图见图1,各类电镀废水经收集后先进行物化预处理,对水中氰化物、六价铬、络合物、重金属离子铜、镍、铬进行氧化还原、破坏络合金属离子结构,然后以化学混凝沉淀去除,出水经水解酸化处理后进入A/O生化系统,结果为COD<30mg/L,氨氮<4mg/L,TN<0.5mg/L,TP<0.5mg/L,铜<30mg/L,镍<0.4mg/L。

电镀废水经过水解酸化池和A/O生化系统处理后,可有效降解工业废水中各类难降解、大分子有机物,改善废水可生化性,提高回用水系统进水水質,其中有机物COD、氨氮浓度可降低80%以上,总氮浓度可降低66.7%。

既降低了UF超滤系统5和RO反渗透系统6的运行负荷,减少膜堵塞机率,又可藉此降低浓盐废水中污染物浓度,为后续浓盐废水达标处理创造条件。

由表1、表2数据可知,在回用水处理系统中增加水解酸化池和A/O生化系统处理后,浓盐废水中的各项污染物都有不同程度的削减,其中COD可降低75%、氨氮浓度可降低66.7%,总氮浓度可降低62.5%。

可见,水解酸化池和A/O 生化系统的增加,一方面可有效去除废水中COD、氨氮、总氮,降低后续膜系统的运行负荷;另一方面,又改善了浓盐废水的水质,明显降低浓盐废水中各类污染物浓度,为后续浓盐废水的治理提供了更为广阔的空间和更加灵活的工艺选择。

电镀污泥火法熔融处置工艺1、电镀污泥产生的背景电镀行业在现代制造业中占有举足轻重的地位,所涉及的领域包括航空航天、电子元件、集成电路、机械制造、工艺品制作等。

随着电镀行业的进展,其导致的环境问题也越来越受到人们的关注。

电镀行业被认为是当今三大污染源之一,主要是由于在电镀过程中所产生的废水含有高浓度的重金属离子 (Cu2+、Ni2+、Cr6+、Fe3+等),电镀废水处理过程中会产生大量的电镀污泥,电镀污泥中含有Au、Ag、Fe、Cu、Cr、Ni、Zn等重金属元素,假设不能科学、合理地对电镀污泥进展处理,会对环境造成二次污染。

2、电镀污泥火法熔融处置的工艺流程目前针对电镀污泥的处理方法主要包括稳定化/固化技术、热处理技术、生物处理技术和火法熔融处置技术等。

其中火法熔融处置既可以回收金属资源、又可以产生无害化炉渣、污水排放少等优点,渐渐成为大型电镀污泥综合利用企业所承受的主流工艺。

电镀污泥火法熔融处置的工艺路线包括将高含水率电镀污泥经烘干窑预枯燥后,在逆流焙烧炉中高温焙烧去除物料结晶水,再将焙烧块参加熔融炉进展高温熔融复原。

利用密度差分别得到的Cu、Ni 等金属单质与 FeO、SiO2 及 CaO 等组成的熔渣,回收铜、镍、铬等金属,整个工艺过程分为3 个局部,预烘干系统、焙烧系统和高温熔融复原系统。

(1)预烘干系统。

电镀污泥含水率较高(含水率在60%左右),在进展焙烧之前,必需进展预烘干处理,使含水率降至 35%左右。

(2)逆流焙烧系统。

焙烧处理承受污泥逆流焙烧炉,在上述经预烘干的电镀污泥中掺入适量的石灰和焦炭,后分别进展烘干阶段、脱水阶段、预复原阶段、烧结阶段。

(3)高温熔融复原系统。

由于焙烧炉的温度一般为800~1200℃,在此温度下污泥中的金属氧化物无法完全被复原,且渣铁无法实现分别,因此从焙烧炉出来的烧结料还需要送入矿热炉( 熔融炉) 内进一步复原。

矿热炉的温度一般可以到达1400~1500℃,在此温度下97%以上的金属氧化物可以被复原成金属。

生物处理法是利用微生物或者植物对污染物进行净化,该方法运行成本低,污泥量少,无二次污染,对于水量大的低浓度电镀废水来说是不二之选。

生物法主要包括生物絮凝法、生物吸附法、生物化学法和植物修复法。

电镀废水的处理是当今世界各国十分关注和重视的问题。

电沉积废水是利用电镀工艺产生的废水,处理电镀废水的主要来源一般可分为:镀件清洗水、电镀废液和其他废水,包括洗涤车间地面和刷洗极板上的洗涤水和通风设备冷凝水,以及由镀槽渗漏或由操作管理不当造成的槽液和排水问题。

电镀污水处理方法很多,根据其作用原理,可分为物理法、化学法、物理法和生物法。

这些方法都是为了去除水中的有毒害物质,有毒害物质去掉后,再按照一般的生化方法去除氨氮总氮COD就好了。

实际案例:某电镀废水厂总氮不达标项目分析项目地点:江苏省昆山开发区工艺流程:厌氧池→好氧池→沉淀池项目现场项目情况:日处理量:1000吨-1500吨。

生化系统中污泥较低,出水总氮不稳定,需要总氮稳定在10mg/L以下。

项目分析:1)由于进水COD很低,生化系统污泥难以增加,导致系统中生物量有限。

2)C/N比不协调,反硝化所需碳源不足。

3)好氧池溶解氧不好控制,导致伴随硝化液回流至厌氧池,进而出现厌氧池溶解氧过高,反硝化作用受到抑制。

项目建议:1)从市政污水厂或同行业污水厂那里拉污泥,投加在系统中,增加系统的污泥量,SV30控制在30%即可,不易太多或太少。

2)在厌氧池增加碳源投加的自动加药系统,或人工每日多次投加碳源(碳源用量按进水C/N=7:1~10:1补充)。

3)好氧池控制好出水段溶解氧,不易大于2mg/L,可通过间歇曝气的方式来减少曝气量。

绿水青山才是金山银山。

污水处理水质复杂,成分难以控制。

若不经过电镀废水处理,电镀车间排出的废水中含有较复杂的镍、铬、氨氮、COD等成分,如果直接排入水中,会对人体造成很大的危害,所以一定要认真地进行废水处理,达标后排放。

甘度 | 做好菌种做好服务。

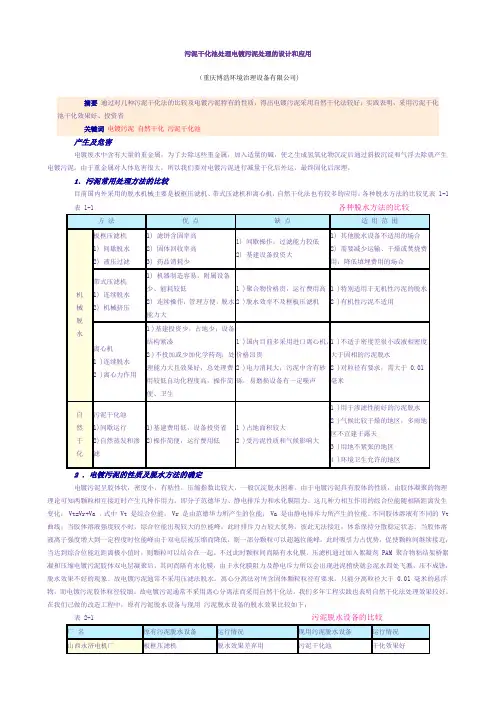

污泥干化池处理电镀污泥处理的设计和应用(重庆博浩环境治理设备有限公司)摘要通过对几种污泥干化法的比较及电镀污泥特有的性质,得出电镀污泥采用自然干化法较好;实践表明,采用污泥干化池干化效果好、投资省关键词电镀污泥自然干化污泥干化池产生及危害电镀废水中含有大量的重金属,为了去除这些重金属,加入适量的碱,使之生成氢氧化物沉淀后通过斜板沉淀和气浮去除就产生电镀污泥。

由于重金属对人体危害很大,所以我们要对电镀污泥进行减量干化后外运,最终固化后深埋。

1.污泥常用处理方法的比较目前国内外采用的脱水机械主要是板框压滤机、带式压滤机和离心机,自然干化法也有较多的应用。

各种脱水方法的比较见表 1-1 表 1-1各种脱水方法的比较2 .电镀污泥的性质及脱水方法的确定电镀污泥呈胶体状,密度小,有粘性,压缩指数比较大,一般沉淀脱水困难。

由于电镀污泥具有胶体的性质,由胶体凝聚的物理理论可知两颗粒相互接近时产生几种作用力,即分子范德华力、静电排斥力和水化膜阻力。

这几种力相互作用的综合位能随相隔距离发生变化:Vt=Vr+Va ,式中 Vt 是综合位能; Vr 是由范德华力所产生的位能; Va 是由静电排斥力所产生的位能。

不同胶体溶液有不同的 Vt 曲线,当胶体溶液强度较小时,综合位能出现较大的位能峰,此时排斥力占较大优势,彼此无法接近,体系保持分散稳定状态。

当胶体溶液离子强度增大到一定程度时位能峰由于双电层被压缩而降低,则一部分颗粒可以超越位能峰。

此时吸引力占优势,促使颗粒间继续接近,当达到综合位能近距离极小值时,则颗粒可以结合在一起。

不过此时颗粒间尚隔有水化膜。

压滤机通过加入絮凝剂 PAM 聚合物粘结架桥絮凝和压缩电镀污泥胶体双电层凝聚后,其间尚隔有水化膜,由于水化膜阻力及静电斥力所以会出现进泥稍快就会泥水四处飞溅,压不成饼,脱水效果不好的现象。

故电镀污泥通常不采用压滤法脱水。

离心分离法对所含固体颗粒粒径有要求,只能分离粒径大于 0.01 毫米的悬浮物,而电镀污泥胶体粒径较细。

电镀污泥处置方案背景电镀产业是一种消耗大量水资源和能源的传统工业。

在电镀过程中,会生成大量的废水和废气,同时也会产生大量的电镀污泥。

这些污泥一旦没有得到妥善处理,就会对环境产生严重的污染。

因此,探寻电镀污泥的妥善处理方法,对于环保事业和可持续发展至关重要。

电镀污泥的特性电镀污泥是一种复杂的质料,包含了大量的重金属和有机物质。

它的环境污染风险很高。

然而,污泥本身的物理和化学特性又让它处理起来十分困难,影响着各种污泥处理技术的选择。

电镀污泥处置方法1.前处理首先要做的是对污泥进行表面清洗。

一般采取热酸洗等方法将附着在污泥表面的未镀铬低劣质铬、碳氢化合物等物质去除。

这些化学物质都是污泥中的有害成分。

2.固化处理将处理过的污泥和固化剂按照一定比例搅拌均匀,然后在压力下进行脱水固化,以提高稳定性和减少易污染物的挥发损失。

固化的电镀污泥可以用于道路、堤坝等固结作用。

3.热处理热处理可以采用高温焚烧处理。

燃烧升温至高温时,污泥中的海绵铁、酸性、有机物质会被氧化并转化为无机物质,所产生的热量可以回收再利用,达到能量回收的效果。

4.微生物处理微生物处理可以采用厌氧污泥处理技术、好氧生物法等方法。

通过微生物的生物降解将污泥中的有机物分解,降低重金属含量,提高水质。

对电镀废水中还原性有机物比较多的情况比较适用。

结论由于电镀污泥的特殊性质,处理过程并不简单。

但是,微生物处理、固化处理和热处理技术的不断成熟,让处理污泥的范围不再局限在物理方法上。

在实际操作中,我们还要结合污泥产生的可能性及稳定性以及不同的工程操作难度,采取合适的方法。

电镀厂污水处理案例解析电镀厂作为一种常见的制造工业,其生产过程中会产生大量的废水。

这些废水中含有有害物质,如果直接排放到环境中,会对水体造成严重的污染。

因此,电镀厂污水处理成为保护环境的重要环节。

以下是对电镀厂污水处理案例的解析。

一、背景介绍电镀厂是指利用电解对金属表面进行镀、镍、银、铜、金、锡等手段以增强材料表面性能的工厂。

随着工业的发展,越来越多的电镀厂产生了大量的废水。

这些废水中含有重金属、酸碱等有害物质,对环境和人类健康造成潜在的危害。

二、污水处理目标1. 去除重金属离子电镀过程中常使用的重金属有铜、铬、镍等,这些重金属对环境有害。

因此,污水处理过程中需要将这些重金属离子尽可能去除,避免对水体造成污染。

2. 调节酸碱度电镀过程中常使用酸碱溶液进行处理,所以废水中的酸碱度较高。

处理过程中需要调节酸碱度,使其符合环保标准。

3. 去除悬浮物电镀过程中会生成悬浮颗粒、悬浮沉淀物等,这些悬浮物会降低水体的透明度,并对水生生物产生不良影响。

因此,废水处理过程中需要去除悬浮物。

三、污水处理技术1. 化学沉淀法化学沉淀法是常用的污水处理技术之一。

该方法通过加入适量的沉淀剂,使废水中的重金属离子发生沉淀反应,从而去除重金属污染物。

常用的沉淀剂有氢氧化钙、氢氧化钠等。

同时,化学沉淀法也可以使废水中的悬浮物发生沉淀,净化废水。

2. 离子交换法离子交换法主要用于去除废水中的重金属离子。

该技术通过将废水通过一组离子交换柱或离子交换树脂床,利用某些特殊的树脂材料对重金属离子进行吸附和去除。

离子交换法目前已经在一些电镀厂得到了应用,并取得了良好的处理效果。

3. 中和和草曼处理法中和处理法是通过加入适量的碱性物质,使废水的酸碱度处于中性状态。

草曼处理法则是通过加入草曼剂,改善废水中的 pH 值。

这两种处理方法主要应用于调节废水的酸碱度,同时可以去除部分重金属离子。

四、实际案例某电镀厂在废水处理中采用了化学沉淀法和离子交换法相结合的技术。

电镀废水处理案例

电镀工业是一种高污染、高耗水、高能耗及高风险的工业。

其废水有着复杂的成分,

一般含有金属离子、酸、碱、有机物等。

若直接排放废水对环境造成的破坏是严重的,因

此处理电镀废水成为了一个必要的环节。

1、废水源头

该电镀工厂所用电镀用水从自来水管网获取,进入一级沉淀池,再经二级沉淀池进入

酸洗槽、钝化槽、电镀槽等工艺部位。

废水污染严重,水量大,对生态和人体健康产生极

大威胁,环境保护部门已多次要求该企业治理废水问题。

2、处理方式

该企业采用污水处理设备,对废水进行处理达到排放标准。

该设备主要由预处理系统、生化池、沉淀处理系统组成。

预处理系统主要包括:初沉池、中和池、反渗透系统。

初沉池是废水的第一道净化阶段,主要起到去除泥沙、油脂、颗粒物等杂质的作用。

中和池是废水的中和处理阶段,经

过药剂加入和调节,使得水体的 pH 值中性化,为后续处理做准备。

反渗透系统是废水的

重要处理环节,通过高压膜分离技术使得水体通过半透膜,去除其中的溶解性有机物和无

机物等。

生化池主要是对前置沉淀排出的污水进行生化处理,通过微生物对废水进行有机物降解,使有机物分解成 CO2 和 H2O,达到二次净化目的。

沉淀处理系统主要包括:沉淀池、滤池、辅助设施等,是用于去除废水中的重金属离子、悬浮物、有机物等污染物的主要处理设施。

3、处理效果

经过处理,该企业废水的 COD、BOD、SS、Cr6+、Ni2+、Cu2+ 等指标均达到排放标准,每日处理废水量达到 200 m3,在保障良好生产经营的同时,实现了废水零排放的目标,极大地保护了环境和人民群众的健康。

电镀废水处理技术及工程实例

电镀废水处理技术是针对电镀生产过程中产生的含有重金属、有机物等污染物的废水进行处理的技术。

常见的电镀废水处理技术包括化学沉淀、离子交换、膜分离、生物处理等方法。

化学沉淀是将废水中的金属离子通过加入适当的沉淀剂使其沉淀下来,达到去除重金属离子的目的。

离子交换是利用离子交换树脂吸附和交换废水中的金属离子。

膜分离是利用反渗透膜或超滤膜等膜技术将废水中的污染物分离出去。

生物处理则是利用微生物降解有机物质的方法来处理废水。

工程实例方面,可以以某电镀厂废水处理工程为例。

首先,对电镀废水进行化学沉淀处理,将其中的重金属离子沉淀出来,然后通过离子交换树脂进一步去除金属离子。

接下来采用膜分离技术对废水进行膜处理,去除残留的污染物。

最后,将经过前期处理的废水引入生物处理系统,利用微生物降解有机物质,最终达到排放标准。

除了上述技术,还可以采用氧化法、电化学方法等进行电镀废水处理。

在工程实例中,还可以结合不同的技术手段,比如采用化

学沉淀联合生物处理,或者离子交换联合膜分离等方法,以达到更

好的废水处理效果。

总的来说,电镀废水处理技术和工程实例是一个综合性的课题,需要根据具体的废水特性和处理要求来选择合适的技术和工程方案,以确保废水处理达到环保排放标准。